что относится к вспомогательному оборудованию компрессорных установок

Научная электронная библиотека

6.7. Компрессорные станции. Вспомогательное оборудование компрессорных станций

Компрессорной станцией называется совокупность нескольких компрессорных установок, работающих на общую пневматическую сеть.

Компрессорная установка включает компрессор, его привод, вспомогательное оборудование, а также средства контроля и автоматизации.

Компрессорные станции, кроме компрессорных установок, снабжаются вспомогательным оборудованием: всасывающими фильтрами, концевыми охладителями, воздухосборниками (при использовании поршневых компрессоров), глушителями шума, насосами и др.

Здание компрессорной станции имеет машинный зал и другие помещения, например, для электрических распределительных устройств, насосов системы охлаждении, хранения смазочных материалов и т. д. Компрессоры располагаются в машинном зале в один ряд с проходами между ними не менее 1,5 м. Вспомогательное оборудование на крупных компрессорных станциях размещается в подвальных помещениях. Воздухосборники и фильтры для приема воздуха обычно выносятся за пределы здания [7].

Компрессорные установки соединяются воздухопроводами, снабженными контрольно-измерительными приборами, запорной и предохранительной арматурой. На рис. 6.1 приведена примерная схема компрессорной установки с поршневыми компрессорами.

Основными параметрами компрессорной станции являются производительность и рабочее давление сжатого воздуха. Эти параметры являются исходными при выборе типа и числа компрессоров.

Вспомогательное оборудование компрессорных станций и установок

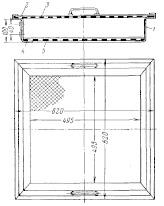

Рис. 6.7. Схема фильтра для очистки всасываемого воздуха:

1 – корпус; 2, 4 – рамки; 3, 5 – сетки

Всасывающие фильтры служат для очистки всасываемого компрессором воздуха от пыли и других механических примесей. Фильтры устанавливаются индивидуально на каждую компрессорную установку или для группы установок. Для поршневых компрессоров предпочтительнее установка групповых фильтров, так как на работе фильтра меньше сказывается пульсация и возможно осуществить наддув воздуха в компрессоры вентилятором (рис. 6.7) [5].

Конструктивно фильтр состоит из нескольких кассет, имеющих форму прямоугольного параллелепипеда, передняя и задняя грани которого выполнены из металлической сетки.

Очистка воздуха в фильтрах происходит следующим образом: проходя через заполнитель, воздушный поток многократно изменяет направление; под действием центробежной силы движущиеся по криволинейной траектории частицы пыли прижимаются к смоченной поверхности и прилипают к ней.

Охладители воздуха и масла представляют собой модификации конструкции холодильников двух типов: кожухотрубных холодильников, в межтрубном пространстве которых движется охлаждаемый воздух или масло системы смазки, а по трубкам – охлаждающая вода из холодильников труба в трубе, в которых воздух проходит по внутренней трубе, а охлаждающая вода – по кольцевому пространству между внутренней и наружной трубами.

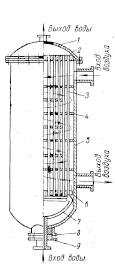

Рис. 6.8. Схема промежуточного холодильника:

1 – верхняя крышка;

2 – верхняя трубная плита;

3 – трубка; 4 – перегородка;

5 – кожух; 6 – нижняя трубная плита; 7 – нижняя крышка;

8 – сальниковая втулка;

9 – сальниковая крышка

Воздушные холодильники по месту их установки делятся на промежуточные (рис. 6.8), устанавливаемые между ступенями компрессора, и концевые, располагаемые после компрессора.

Концевые воздушные холодильники устанавливаются на стационарных компрессорных станциях при температуре сжатого воздуха на выходе из последней ступени свыше 170 ˚С. Концевые охладители устанавливаются для стационарных поршневых компрессоров при производительности Q > 10 м3/мин. На турбокомпрессорах они предусматриваются в отдельных случаях [1, 5, 15].

При охлаждении сжатого воздуха происходят конденсация и выделение в капельном состоянии воды и масла. Выпадение конденсата в коммуникациях компрессора и трубопровода увеличивает интенсивность окисления нагара, уменьшает проходные сечения трубопроводов, может создать пробки в холодное время года, возможно также частичное и полное обмерзание трубопроводов. Для предотвращения этого конденсат выделяется из сжатого воздуха в специальных аппаратах – масловлагоотделителях.

В масловлагоотделителях поток воздуха имеет ряд поворотов и резких изменений сечения, что способствует собиранию жидких частиц в крупные капли. Под действием центробежной силы на криволинейных участках траектории капли прижимаются к стенкам, по которым стекают в нижнюю часть аппарата и с помощью спускных кранов периодически удаляются из сети.

Масловлагоотделитель обычно устанавливается непосредственно после II ступени компрессора. При открытой разработке месторождений полезных ископаемых обязательна установка масловлагоотделителя на участке с температурой сжатого воздуха, приближающейся к 0°С.

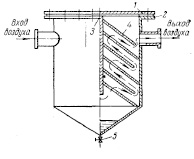

На рис. 6.9. приведена схема масловлагоотделителя с отбойной доской, широко применяемого в компрессорных станциях горных предприятий [5].

Рис. 6.9. Схема масловлагоотделителя:

1 – крышка; 2 – корпус; 3 – отбойная доска; 4 – перегородка;

5 – продувочный вентиль

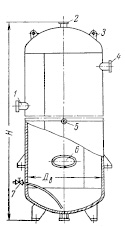

Воздухосборник представляет собой клепаный или сварной сосуд заводского изготовления. Воздухосборник относится к сосудам, работающим под давлением, поэтому их освидетельствование и надзор за ними осуществляются инспекцией Ростехнадзора, а эксплуатация должна производиться строго в соответствии с правилами этой организации (рис. 6.10) [5].

Воздухосборник имеет несколько назначений:

1) аккумулировать запас сжатого воздуха при недогрузках компрессора и отдавать его в сеть по мере надобности, предотвращая колебания из-за неравномерности потребления воздуха;

2) сглаживать пульсации давления, вызванные характером работы поршневого компрессора; смягчение пульсации давления улучшает условия работы потребителей и снижает потери давления в сети;

3) служить емкостью для сбора конденсата и некоторого охлаждения воздуха.

Рис. 6.10. Схема воздухосборника:

1 и 4 – фланец воздухопровода;

3 – проушины для монтажа воздухосборника;

5 – фланец для манометра;

6 – лаз с крышкой;

7 – продувочный вентиль

Практически в силу незначительности объема воздухосборника, по сравнению с объемом воздухопроводной сети, его влияние как аккумулятора и демпфера мало ощутимо – воздухопроводная сеть без воздухосборника эффективно выполняет его первую и вторую функции.

В настоящее время имеются предложения устранить на пневматических установках воздухосборники, заменив их комбинированным масловлагоотделителем и холодильником.

Перед пуском в эксплуатацию и в дальнейшем через каждые 8 лет воздухосборник подвергается гидравлическому испытанию при давлении, в 1,5 раза превышающем рабочее. Ежегодно воздухосборник испытывается на герметичность; потеря давления в отключенном воздухосборнике за 1 ч не должна превышать 0,5 % при Vв =1 – 3 м3 и 0,25% при Vв > 3 м3 от первоначальной величины [7].

Дважды в год внутренняя поверхность воздухосборника осматривается и очищается от нагара и прочих наслоений, одновременно очищается и промывается содовым раствором воздухопровод между компрессором и воздухосборником [7]. Устанавливаются воздухосборники с теневой стороны за капитальной стеной компрессорной станции, в местах наименьшего скопления людей; для меньшего поглощения солнечных лучей их окрашивают светлой краской [7].

Предохранительные клапаны являются автоматическими устройствами, ограничивающими повышение давления воздуха в системе. При повышении давления сверх допустимой величины предохранительный клапан должен открываться, выпуская воздух в атмосферу; с восстановлением рабочего давления клапан должен закрыться.

Рис. 6.11. Конструкция пружинного предохранительного клапана:

1 – винт для сжатия пружины;

2 – верхняя крышка; 3 – пломба;

4 – запорный орган; 5 – кольцо;

6 – рабочая пружина; 7 – корпус клапана

По величине подъема закрывающего органа клапаны подразделяются на полноподъемные и неполноподъемные.

Отношение высоты подъема к диаметру отверстия в седле у полноподъемных клапанов 1/4, у неполноподъемных 1/10 – 1/40.

По конструкции механизма, прижимающего запорный орган к седлу, предохранительные клапаны делятся на грузовые и пружинные.

На рис. 6.11 показана конструкция пружинного предохранительного клапана, устанавливаемого на компрессоре 160В-20/8 [5].

По правилам технической эксплуатации предохранительный клапан должен устанавливаться после каждой ступени сжатия; обычно предохранительные клапаны установлены на промежуточных холодильниках и воздухосборниках.

Однако, если между воздухосборником и компрессором установлена задвижка, то со стороны компрессора до задвижки обязательно должен быть установлен предохранительный клапан; для многоступенчатых компрессоров предохранительные клапаны дублируются.

К устанавливаемому на компрессор клапану предъявляются следующие обязательные требования: проходное сечение клапана в открытом положении должно обеспечить пропуск полной производительности компрессора без дальнейшего повышения давления в системе.

ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ КОМПРЕССОРНЫХ СТАНЦИЙ 1 страница

Для обеспечения экономичной, надежной и длительной работы компрессорной станции, уменьшения износа компрессоров, а также для подачи потребителям сжатого воздуха требуемого давления, необходимой температуры, чистоты и минимальной влажности компрессорные установки дополняются вспомогательным оборудованием. В состав вспомогательного оборудования входят:

5. Системы автоматического контроля и управления работой

5.1. Загрязнения сжатого воздуха и их воздействие на пневматические приводы и системы.

3) тонкая очистка, при которой осуществляется практически полная очистка воздуха от пыли.

5.I.I. Компоненты загрязнений.

Загрязнения воздуха можно разделить на три группы;

I. Загрязнения в виде влаги, масла, кислоты, щелочи.

2. Твердые загрязнения.

3. Газообразные загрязнения.

Гранулометрический состав загрязнений атмосферного воздуха по данным [4]

Виды атмосферных загрязнений Диаметр частиц, мк

Промышленная пыль 80-4000

5.1.2. Воздействие загрязнений на пневматические приводы и системы потребления сжатого воздуха.

Загрязнения, содержащиеся в воздухе, могут оказывать физическое и химическое воздействие на пневматические устройства. Физическое воздействие проявляется в следующем виде:

1. Закупорка отверстий и сопел влагой, льдом и механическими частицами.

3. Повреждение рабочих поверхностей клапанов, мембран, золотников.

4. Износ и заклинивание трущихся поверхностей.

Повышенный износ трущихся поверхностей происходит под влиянием абразивных сред, которые образуются при смешивании водомасляной эмульсии механическими частицами. Износ неподвижных деталей происходит вследствие эрозии, возникающей при высокой скорости штока загрязненного сжатого воздуха. Наличие масла в воздухе увеличивает возможность закупоривания щелей и отверстий механическими частицами. Образующиеся при полимеризации масла смолы весьма опасны для систем автоматики и контроля, особенно при малых размерах проходных сечений. При определенных условиях пары масла в соединении с воздухом образуют взрывоопасную смесь. Наличие в пневматических линиях большого количества воды приводит к уменьшению проходных сечений, а в ряде случаев и к гидравлическим ударам. Влага и механические частицы не позволяют получить качественную окраску изделий методом распыления. В условиях отрицательных температур содержание влаги в жидком состоянии приводит к защемлению золотников и другим неисправностям. Результатом химического воздействия загрязнений является коррозия металлических и разрушение резиновых деталей растворами кислот, щелочей и других химически активных компонентов. Загрязнение сжатого воздуха озоном может привести к разрушению резиновых уплотнений, мембран и покрытий. В конечном итоге наличие механических и химических примесей в воздухе приводит к уменьшению производительности компрессоров к преждевременной остановке дорогостоящего оборудования для ремонта. Наличие в воздухе влаги и углекислого газа оказывает большое отрицательное воздействие на работу пневмопотребителей, каковыми являются воздухоразделительные установки. Содержащиеся в воздухе или газе водяные пары, попадая в теплообменные аппараты, трубопроводы и арматуру криогенных установок, блоков разделения воздуха, превращаются в лед и забивают аппаратуру. Двуокись углерода, попавшая в воздухоразделительный аппарат в виде снега, забивает арматуру, ректификационные тарелки. Забивка его колонны и дроссельных вентилей нарушает нормальную работу установки, вследствие чего блок разделения приходится останавливать на полный отогрев, что сопряжено с большими энергетическими и экономическими затратами.

5.1.3. Способы очистки сжатого воздуха.

5.2. Устройства очистки воздуха от механическихпримесей.

5.2.1. Устройства грубой очистки.

5.2.2. Классификация и важнейшие показатели воздушных фильтров.

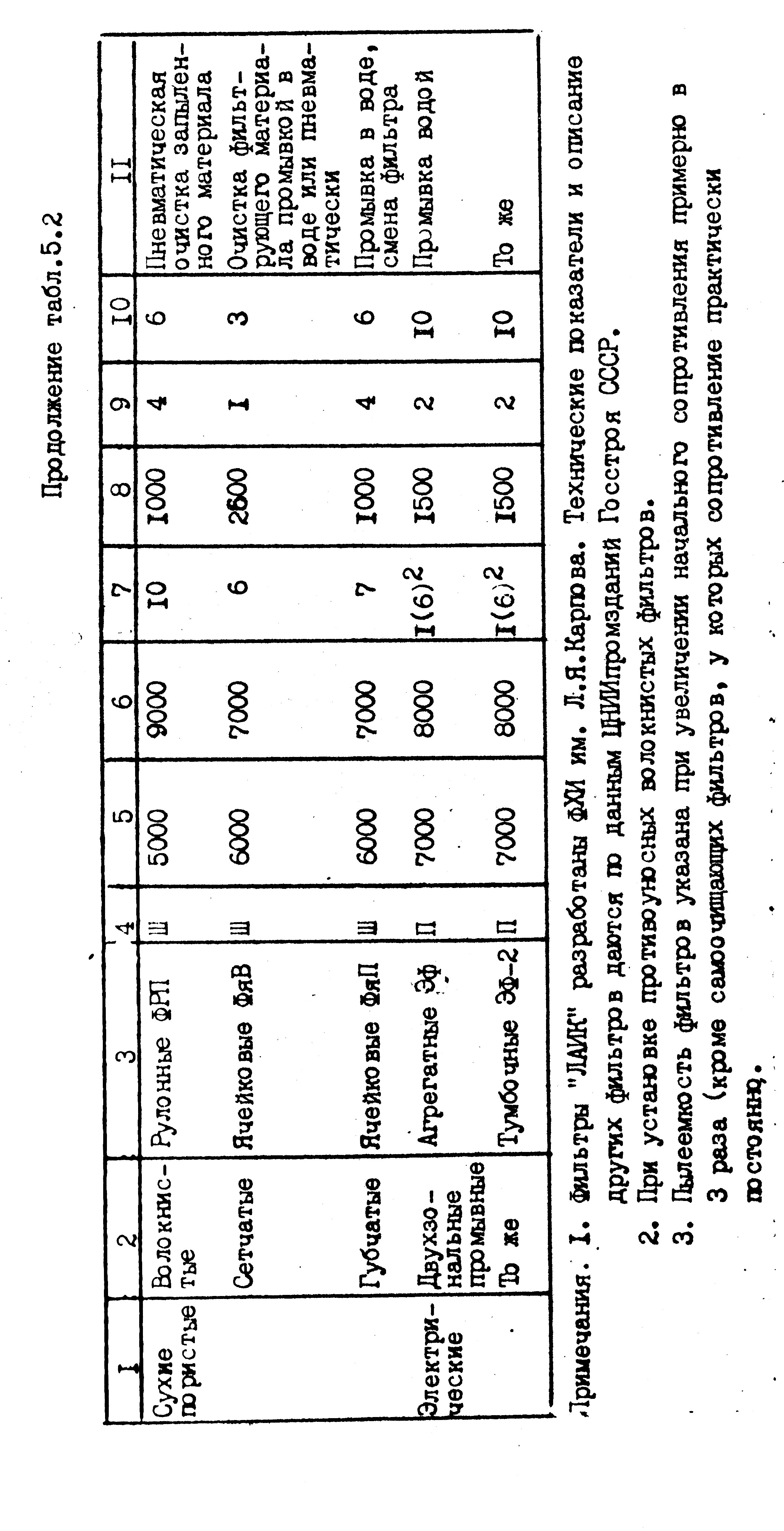

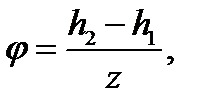

Пылеемкость фильтра может быть охарактеризована величиной удельного роста сопротивления

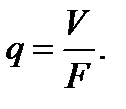

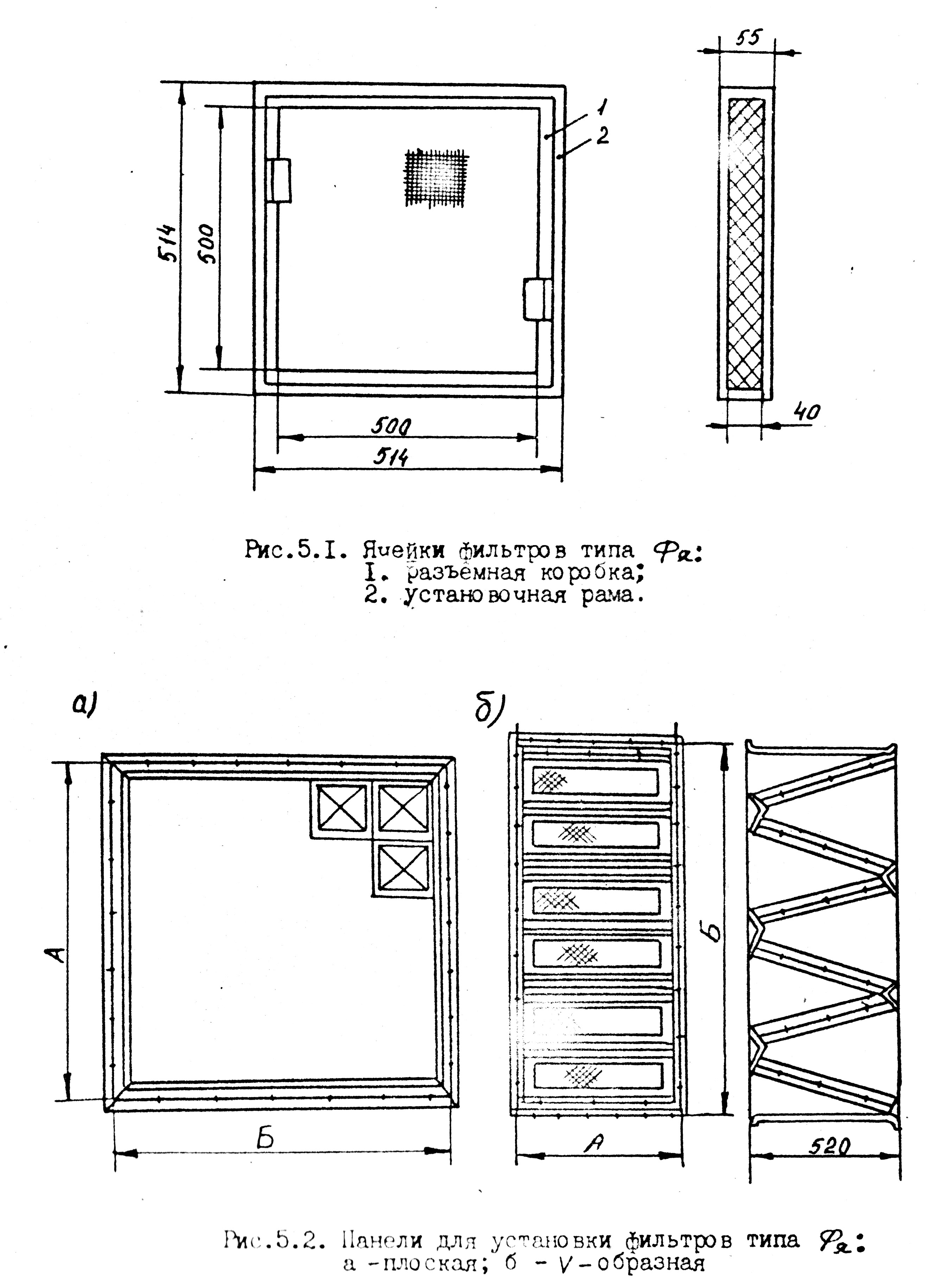

Под эффективностью фильтра подразумевается способность фильтра удерживать частицы механических загрязнений. Эффективность оценивается коэффициентом очистки или КПД фильтра, который представляет собой отношение разности количества пыли в воздухе до фильтра ζ1 и после фильтра ζ2 к начальному количеству пыли

Эффективность фильтров зависит от конструкции и от условий, в которых они эксплуатируются. Большое влияние оказывает на эффективность фильтра дисперсность улавливаемой пыли. По величине эффективности фильтры подразделяются на три класса (табл. 5.3). Показатели эффективности, приведенные в табл.5.3, могут быть использованы для оценки нижних пределов эффективности при очистке атмосферы воздуха.

Классификация фильтров по эффективности по данным [6]

| Класс фильтра | Размеры эффективно улавливаемых пылевых частиц | Нижние пределы эффек-ти при очистке атмосферного воздуха |

| Любые | ||

| П | 1 мкм | |

| Ш | 10-50 мкм |

5.2.3. Конструкции, воздушных фильтров.

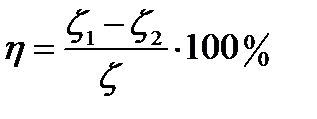

Технические показатели плоских панелей для фильтров типа Фя.

Пропускная способность тыс.  /ч /ч | Число ячеек в панели | Компоновка ячеек в панели | Присоединительные размеры, (см.рис.5.5) |

| А | Б | ||

| 3-3,5 | 1*2 | ||

| 4-7 | 2*2 | ||

| 7-10 | 2*3 | ||

| 10-15 | 3*3 | ||

| 15-20 | 3*4 | ||

| 20-25 | 3*5 | ||

| 25-28 | 4*4 | ||

| 28-35 | 4*5 | ||

| 35-37 | 4*6 | ||

| 37-40 | 5*5 |

Технические показатели V-образных панелей для фильтров типа Фя.

Пропускная способность тыс.  /ч /ч | Число ячеек в панели | Присоединительные размеры, мм (см.рис. 5.2) |

| А | Б |

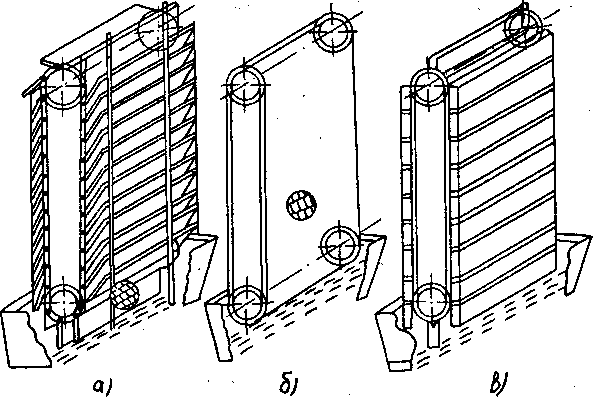

Панель образована сплошной пружинно-стержневой стенкой или составлена из отдельных шторок, подвешенных к двум бесконечным втулочным цепям (рис.5.3). Шторки могут быть образованы из однорядной сетки, штампованного металлического листа или иметь вид ячейкового фильтра коробчатого сечения (шарнирно-шторчатый фильтр). Одна из разновидностей самоочищающихся фильтров имеет вместо шторок в качестве фильтрующего элемента непрерывную ленту из пружинно-стержневой сетки (фильтр с сетчатой панелью).

Технические характеристики фильтров типов Кд и Кт

| Обозначение моделей и типоразмеров | Номинальная пропускная способность, тыс.  /ч /ч | Площадь входного сечения фильтра,  | Полезная емкость масляной ванны, л. | Обозначение моделей и типоразмеров | Номинальная пропускная способность, тыс.  | Площадь входного сечения фильтра,  | Полезная емкость масляной ванны, л |

| Кд10 | 1,01 | Кт80 | 7,88 | ||||

| Кд20 | Кд120 | 10,9 | |||||

| Кд30 | 3,115 | Кт120 | 12,62 | ||||

| Кд40 | 3,48 | Кд160 | 14,9 | ||||

| Кт40 | 3,94 | Кт160 | 15,76 | ||||

| Кд60 | 5,84 | Кд200 | 18,7 | ||||

| Кт60 | 6,31 | Кд240 | 20,55 | ||||

| Кд80 | 7,12 | Кт250 | 23,64 |

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Компрессоры и вспомогательное оборудование к ним

Компрессор – это устройство, предназначенное для сжатия и подачи сжатого воздуха, а также других газов или жидкостей. После процесса сжатия, воздух направляется в специальную емкость для хранения или в пневмосистему для дальнейшего использования. Как правило, компрессоры работают в сочетании со специальным оборудованием.

Разновидности компрессоров.

В наше время можно встретить несколько разновидностей компрессоров. В зависимости от назначения, компрессоры бывают:

Поршневые компрессоры.

Этот вид компрессоров появился еще в годы Советской власти и используется по сей день. Основное достоинство таких агрегатов – это не высокие затраты на их производство. Кроме этого, они легко поддаются ремонту, просты в производстве и в эксплуатации.

При этом, следует отметить, что современное техническое обслуживание таких компрессоров обеспечивало не ограниченный срок службы. К сожалению, этот тип компрессоров обладает повышенным уровнем шума, не смотря на организацию специальных мер, снижающих уровень шума.

Роторно-винтовые компрессоры.

Подобный тип компрессоров работает за счет вращательного движения двух винтов или двух роторов. Подобный тип агрегатов был создан еще в 30-х годах ХХ века и используются по сей день так же широко, как и поршневые компрессоры.

Подобные устройства обладают рядом достоинств:

Мембранные компрессоры.

Этот тип компрессоров сжимает газ в герметично закрытом пространстве. В результате получается сжатый газ высокой чистоты, без каких-либо примесей. Применяются такие типы устройств в условиях различных лабораторий.

Роторно-пластинчатые компрессоры.

Конструкция таких компрессоров состоит из неподвижного статора и подвижного, на котором закреплены специальные пластины. Крепятся они в пазах ротора и при вращении его выдвигаются автоматически, соприкасаясь со стенками неподвижного статора. Благодаря тому, что пластины с силой прилегают к стенкам статора, удается получить эффект сжатия.

Оборудование для подготовки воздуха.

Такое оборудование считается вспомогательным, обеспечивающим нормальную работу компрессора. Его назначение сводится к очистке и подготовке воздуха, который подается в компрессор. Очистка воздуха позволяет освободить воздушную массу от различных примесей, таких как влага, масло, пыль и т.д. Подача грязного, не очищенного воздуха может привести к поломке компрессора, поскольку рабочие элементы выполняются с высокой точностью.

Для подготовки воздуха используется следующее вспомогательное оборудование:

Качество сжатого воздуха напрямую зависит от качества его подготовки, перед подачей в компрессор.

В заключение следует сказать, что каждый из типов компрессоров обладает, как достоинствами, так и недостатками. При этом, каждый тип компрессора рассчитывается под определенные условия эксплуатации, а также под конкретные требования по чистоте (качеству) сжатой воздушной массы.

Компрессорная установка: устройство, работа и схема.

Компрессорная установка представляет собой совокупность устройств, которые устанавливаются единично или группами и снабжаются вспомогательным оборудованием и приборами, необходимыми для их нормальной эксплуатации.

Основным элементом такой системы является компрессор.

Содержание статьи

Назначение

Назначение компрессорной установки состоит в получении сжатого воздуха или другого необходимого газа с целью использования его энергии.

Установки для повышения давления широко применяются в различных областях народного хозяйства. Они являются основой технологического оборудования для химического производства, применяются в транспортировании природного газа, а так же при добыче нефти и газа.

Стационарные компрессорные установки широко применяются на промышленных предприятиях в основном для обслуживания заданных технологических процессов. Зачастую такие установки полностью автоматизированы и снабжены специальной аппаратурой, которая информирует оператора о изменении режима работы.

Кроме того бывают и передвижные установки. Они монтируются на прицепе или автомобильном шасси и состоят из компрессора (воздушного или поршневого), двигателя и воздухозаборника оборудованного фильтром.

Воздушный или объёмный компрессор используется для перекачивания порций газа строго фиксированного объёма. Принцип работы такого агрегата основан на попеременном заполнении газом определенной камеры компрессора с последующим вытеснением газа далее в магистраль.

Поршневой компрессор обеспечивает перемещение газа благодаря возвратно-поступательному движению поршня в цилиндре по двухтактному принципу впуск, затем выпуск газа без какого-либо сжатия.

Винтовой компрессор оборудован двумя винтами, один из которых имеет вогнутую поверхность, второй – выпуклую. Винты и корпус компрессора вместе образуют объем рабочей камеры. В процессе вращения винтов размер камеры растет, а по мере удаления выступов на роторах от впадин осуществляется всасывание.

В определенный момент две поверхности образуют общий объем, который постепенно сокращается в результате движения элементов в направлении отверстия нагнетания и происходит вытеснение газа.

Устройство, схема, состав компрессорной установки

Основным оборудованием являются компрессор с двигателем, маслоотделитель, охладители и ресивер(воздушный баллон). Вспомогательное оборудование включает фильтр на всасывающей трубе компрессора, предохранительные клапаны и контрольно-измерительную аппаратуру.

Каждый компрессор снабжается ресивером (воздушным или газовым баллоном), основное назначение которого состоит в выравнивании кратковременных колебаний давления в воздухопроводах.

Кроме того, ресивер служит для отделения влаги и паров масла из газа – с этой целью устанавливают сепарирующие устройства.

Ресиверы помещают снаружи помещения, потому что они взрывоопасны.

Кроме того в устройство компрессорной установки входят охладители газа. Они располагаются между ступенями компрессоров, и обычно представляют собой трубчатые вертикальные или горизонтальные теплообменники. В компрессорных установках небольшой производительности они располагаются непосредственно на цилиндровом блоке компрессора.

Схема компрессорной установки большой производительности позволяет расположить охладители вблизи компрессоров как отдельно стоящие аппараты.

С целью очистки газа, подаваемого компрессором и для поддержания в чистоте проточной полости, на всасывающей трубе компрессора ставят газовый фильтр.

Ранее применялись главным образом матерчатые фильтры. В настоящие время устанавливают масляные фильтры.

Они представляют собой цилиндрические или прямоугольные замкнутые резервуары, наполненные рыхлым материалом (металлическая стружка, кольца Рашига), смоченным в вязком масле. Поток газа, проходящий через слой такого материала, хорошо очищается от пыли.

Процедура промывки и регенерация фильтра очень просты, а сам он надёжен в эксплуатации.

Маслоотделители располагают между ступенями компрессора за охладителями. Их назначение – удалять из газа, подаваемого компрессором, взвешенные капельки масла, использованного в предыдущей ступени.

Действие маслоотделителей основано на выбрасывании частичек масла из потока под действием сил инерции, возникающих при изменениях движения газа. Маслоотделители бывают с рыхлой засыпкой как у воздушных фильтров или в виде цилиндрических центробежных аппаратов – циклонов.

Предохранительные клапаны устанавливаются между ступенями компрессора на промежуточных охладителях и ресивере. Их назначение состоит в предохранении установки от чрезмерного повышения давления. Предохранительные клапаны бывают грузовыми и пружинными.

Коммуникация компрессорной установки состоит из системы газопроводов и трубопроводов охлаждающей воды.

Большое значение для правильной эксплуатации компрессорной установки имеет контрольно-измерительная аппаратура, по показаниям которой судят о правильности работы установки.

В состав компрессорной установки входит и контрольно-измерительное оборудование.

Манометры устанавливают на промежуточных охладителях и ресивере для наблюдения за давлением газа, подаваемого компрессором. Для контроля за давлением масла в системе смазки ставится манометр на напорном патрубке масляного насоса.

Система охлаждения компрессорных установок состоит из коллекторов холодной и сбросной воды поз. 6 и 7.

Давление охлаждающей воды контролируется по манометру на коллекторе, от которого проводят водопроводы к отдельным компрессорам.

Охлаждение компрессорных установок осуществляется с помощью воды, наличие которой в системе обязательно контролируется по сливу воды в воронки на сбросном коллекторе.

Наличие охлаждающей воды в системе охлаждения обязательно контролируется по сливу воды в воронки на сбросном коллекторе.

Обязательному контролю подлежат температуры воздуха перед каждым охладителем и за ним, а так же конечная температура газа на выходе из компрессора: контролируются температуры охлаждающей воды в коллекторе и на выходе из рубашек цилиндров и всех охладителей.

В мелких установках контроль за температурой осуществляется ртутными термометрами, поставленными в гильзы с маслом.

В крупных компрессорных установках показания всех контрольно-измерительных приборов компрессоров передаются дистанционно на центральный щит. Сюда же поступают показания электрических приборов, контролирующих мощность, потребляемую электродвигателями компрессоров, а также показания расходомеров компрессоров.

Работа компрессорной установки

Работа компрессорной установки состоит из нескольких последовательных этапов:

Подробное описание и работа каждого элемента компрессорной установки приведены в разделе выше.

Видеоматериалы

Основные преимущества компрессорной установки это малые затраты энергии и экологичность. Такие установки способны работать с различными пневматическими агрегатами. Некоторые модели комплектуются устройствами для анализа газа.

Среди основных недостатков следует выделить большие габариты и ограничение в применении при отрицательных температурах.

Для работы на компрессорных установках требуется обученный и подготовленный персонал по специальности машинист компрессорной установки.