Что такое осевой разбег

Трансформаторные подстанции высочайшего качества

с нами приходит энергия

develop@websor.ru

Осевые колебания асинхронного двигателя

ПОВЫШЕННЫЙ УРОВЕНЬ ВИБРАЦИИ И ШУМ ЭЛЕКТРОДВИГАТЕЛЯ

19. Осевые колебания

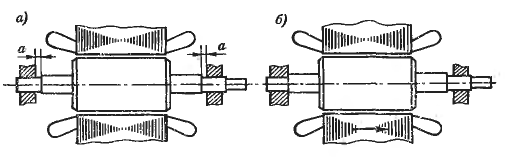

Между наружными кольцами и бортиками крышек у обоих шарикоподшипников (см. рис. 22, а) или у одного из шарикоподшипников (см. рис. 22, б) предусматриваются осевые зазоры 0,5-0,8 мм для возможности смешения подшипников при удлинении вала вследствие нагревания. Бортики крышек ограничивают смешение ротора в первом случае и фиксируют положение одного конца вала (левого) во втором случае и таким образом предохраняют ротор от задевания за неподвижные части электродвигателя. По указанным причинам расстояние между втулками подшипников скольжения делается больше длины вала между шейками на 2-5 мм (рис. 29).

Рис. 29. Расположение статора и ротора: а — при правильной сборке электродвигателя, б — при смещении ротора относительно статора

Смещение ротора вызывается осевыми силами, обусловленными: несовпадением положения магнитопроводов ротора и статора по длине машины, скосом пазов ротора или статора, отклонением линии вала от горизонтального положения, недостатками передачи или соединительной муфты. Если эта сила или сочетание сил имеет периодический характер, то могут возникнуть продольные колебания ротора.

При правильной сборке электродвигателя магнитопроводы ротора и статора занимают одинаковое положение по длине машины (рис. 29, а) и у обоих подшипников образуются торцевые зазоры а. В электродвигателях с подшипниками скольжения можно проверить наличие этих зазоров и приблизительно величину их, если нажать деревянным рычагом на торец вала вращающегося ротора. Ротор легко смещается в сторону нажатия. Если происходит устойчивое смешение ротора в одну сторону, иногда до упора в подшипник (рис. 29, б), при холостом ходе и при нагрузке, а при отключении электродвигателя имеются зазоры у обоих подшипников, то причиной смешения является неправильная сборка электродвигателя. Для устранения этой неисправности при установке статора и подшипниковых стоек на обшей фундаментной плите необходимо передвинуть статор, как указано стрелкой на рис. 29, б, или сместить стойки в противоположном направлении. При щитковых подшипниках необходимо сдвинуть втулки в щитах, если это возможно, или проточить вал, увеличив длину одной шейки (левой на рис. 29, б), а на вторую шейку надеть кольцо для уменьшения осевого зазора. При исправных шарикоподшипниках осевое смешение не наблюдается, неправильная сборка электродвигателя приводит к увеличению нагревания и износа шарикоподшипника, воспринимающего осевую нагрузку. Проверку установки подшипников можно произвести путем измерения соответствующих деталей в разобранном электродвигателе. В случае необходимости можно сместить ротор за счет уменьшения бортика крышки, удерживающей наружное кольцо шарикоподшипника.

Если осевое смещение ротора увеличивается при уменьшении нагрузки и получается наибольшим при отключении электродвигателя от сети, то вероятной причиной этого является отклонение вала от горизонтального положения. В этом случае причиной периодического смешения ротора являются осевая составляющая силы тяжести и осевая сила магнитного притяжения.

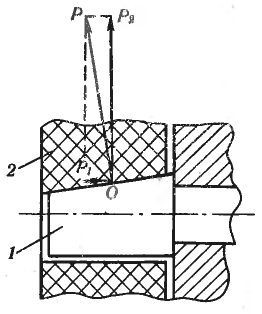

Рис. 30. Осевая сила при изношенном пальце полумуфты

Увеличивающееся осевое смещение ротора при нагрузке электродвигателя может быть вызвано неравномерным износом частей эластичной муфты или недостатками передачи. При непараллельности соприкасающихся частей муфты и оси электродвигателя (рис. 30) давление Р между пальцем 1 муфты и эластичным диском 2 имеет осевую составляющую

Продольные колебания ротора могут нарушить нормальную работу подшипников и щеток, а в некоторых случаях привести к разрушению их, поэтому величина торцевых зазоров не должна превышать рекомендуемые значения. Если в электродвигателе или в передаче при нормальной работе возможно появление неуравновешенных осевых сил (например, вследствие скоса пазов, применения косых зубцов в зубчатых колесах, конических зубчатых или червячных передач), то необходимо выбрать закрепленный шарикоподшипник с учетом этих сил и предусмотреть в подшипнике скольжения увеличенную торцевую поверхность.

Большая Энциклопедия Нефти и Газа

Состояние насоса характеризуется величиной осевого разбега ротора в корпусе насоса. Для измерения этой величины сначала с помощью ломика или медной кувалды передвигают ротор по оси в одном, а затем в противоположном направлениях. Причина большого осевого разбега выясняется и устраняется после разборки подшипников, а иногда корпуса и ротора насоса. [46]

С помощью индикатора несколько раз проверяют осевой разбег ротора в упорном подшипнике путем перемещения ротора до упора. [51]

С помощью индикатора несколько раз проверяется осевой разбег ротора в упорном подшипнике путем перемещения ротора до упора в упорные колодки. [53]

При ремонте двигателей, у которых осевой разбег ротора предусмотрен конструкцией, нельзя его устранить, так как это вызовет заклинивание подшипников при нагреве двигателя. [55]

При ремонте двигателей, у которых осевой разбег ротора предусмотрен конструкцией, нельзя устранять его, так как это вызовет заклинивание подшипников при нагреве двигателя. [56]

При установке сопел необходимо учитывать наличие осевого разбега ротора между установочными и рабочими колодками в упорном подшипнике. Для измерения зазора между соплом и диском ротор нужно отжать до упора в сторону устанавливаемого сопла. Действие реле, там где это возможно, проверяют на остановленном агрегате либо смещением сопла в сторону диска, либо с помощью миллиметровой пластинки, закладываемой между соплом и диском. [60]

3.4.11. При нормальной работе подшипника на номинальной частоте вращения ротора турбины (3000 об/мин) материал поверхности вкладыша, охватывающий шейку, не играет никакой роли, поскольку между ними существует слой масла (масляный клин). Однако при полусухом трении на ВПУ и особенно на оборотах менее 300 до всплытия вала – происходит сильный износ вкладышей подшипников, поэтому внутреннюю поверхность и заливают баббитом – сплавом обладающим повышенной износостойкостью.

3.4.12. Упорный подшипник, как указывалось выше, воспринимает осевое усилие. Действующее на ротор, и фиксирует положение вала турбины в осевом направлении, обеспечивая необходимые осевые зазоры в проточной части. В паровых турбинах используют исключительно сегментные, упорные подшипники. На турбине Т-100 – применен комбинированный опорно-упорный подшипник.

3.4.13. Вкладыш опорного подшипника, состоящий из двух половин, служит корпусом упорного подшипника, в который вставлены два разъемных по горизонтальному диаметру установочных кольца. Фиксация установочных колец осуществляется стопорными пластинами, установленными в зоне горизонтального разъема. На штифтах устанавливаются рабочие и дополнительные, упорные колодки, между которыми расположен упорный диск (гребень),выполненный за одно с валом и прилегающий своим торцом к поверхностям упорных колодок, залитых баббитом толщиной 1,5 мм.

3.4.14. К упорным колодкам подается масло, которое заполняет весь вкладыш и может вытекать только через отверстия в верхней половине вкладыша. Таким образом, гребень вращается в масляной ванне и придавливается осевым усилием к поверхностям колодок. Между гребнем и колодками образуется несущий слой масла толщиной 50 – 60 мкм, препятствующий металлическому контакту поверхностей колодок и гребня и обеспечивающий малые потери на трение и слабый износ колодок.

3.4.16. Следует помнить различную роль баббитовой заливки в опорных и упорных подшипниках. В опорных подшипниках она нужна только для работы в режимах полусухого или сухого трения. В упорных подшипниках в большинстве случаев полусухого трения не наблюдается, так как упорный гребень вращается в масляной ванне. Однако, при внезапном и значительном повышении осевого усилия происходит практически мгновенное выплавление баббитовой заливки; резкий осевой сдвиг, появляющийся при этом, используется в качестве сигнала для немедленного отключения турбины, т.е. очень просто осуществляется защита турбины по осевому сдвигу.

3.4.17. В процессе работы – толщина баббитовой заливки на колодках становится меньше 1,5 мм и доходит до 0,8 мм, когда необходимо их перезаливать. Осевое перемещение ротора турбины, появляющееся при внезапном выплавлении баббитовой заливки, всегда меньше, чем осевые зазоры в проточной части и уплотнениях, для того, чтобы они остались не поврежденными. Колодки выполнены из бронзы ОФ-10-1, этот материал позволяет, при аварийном подплавлении баббита, продолжать выполнять им свои функции на выбеге ротора- предотвращая дальнейшее развитие аварии.

3.4.18. Осевой разбег ротора в рабочих условиях меньше, чем в условиях сборки, так как под действием масляного клина, как рабочие, так и установочные колодки несколько поворачиваются. Поэтому сборочный разбег 0,5 – 0,6 мм означает, что в условиях работы он составит 0,3 – 0,4 мм. Это условие важно для настройки контрольно-измерительной аппаратуры по тепломеханическим величинам.

Чтобы распечатать файл, скачайте его (в формате Word).

Большая Энциклопедия Нефти и Газа

Осевой разбег вала в подшипнике может увеличиваться за счет износа заливки на торцах вкладыша, и это может способствовать ухудшению работы машины. Восстановление нормального осевого разбега вала достигается путем наплавки вкладыша с торца. При чтом учитывают, какой торец вкладыша имеет износ, чтобы именно его восстанавливать наплавкой. [1]

Осевые разбеги валов должны соответствовать нормам. [7]

Осевой разбег вала в подшипнике может увеличиваться за счет износа заливки на торцах вкладыша, а это может ухудшать работу механизма. Нормальный осевой разбег вала восстанавливают, наплавляя изношенный торец вкладыша. Это необходимо для того, чтобы вал не изменял своего осевого положения и не смещался в осевом направлении после наплавки, так как в некоторых случаях ( червячное и шевронное зацепления и др.) это недопустимо. [8]

Во избежание влияния осевого разбега вала ( люфта) на измерения зазора, перед измерением следует прижимать вал вдоль оси до упора. [11]

Во избежание влияния осевого разбега вала ( люфта) на измерения зазора, перед измерением следует прижимать вал вдоль оси до упора. [12]

Одновременно с проворачиванием искусственно создается осевой разбег вала и проверяется, не возникают ли при этом задевания подвижных частей машины за неподвижные. [14]

Одновременно с проворачиванием искусственно создают осевой разбег вала и проверяют, не возникает ли при этом задевания между вентилятором и крышкой, между щетками асинхронных двигателей и фазными изоляционными дисками, петушками якоря машины и поводками щеток, а также заклинивания смазочных колец. Величина осевого разбега при подшипниках скольжения в зависимости от конструкции и величины машины обычно составляет от 1 до 4 мм. [15]

ООО Свой Мастер & PoliStyle

Статьи:

Ремонт центробежных насосов

В данной статье приведен объем работ по видам ремонта центробежных насосов. Это не позволяет дать единую схему разборки и сборки центробежных насосов, а также единую схему чередования ревизий, текущих и капитальных ремонтов.

Техническое обслуживание насосов необходимо проводить с переодичностью 700-750 часов работы.

ТО включает в себя следующие работы:

Капитальный ремонт проводится по мере необходимости (обычно через 25000—26000 ч работы), и включает в себя:

Разборка насоса

После снятия полумуфты с применением съемника, поставляемого заводом-изготовителем с насосом, подают ротор в сторону всасывания до упора разгрузочного диска во втулку пяты и помечают на валу положение стрелки указателя осевого сдвига. Только после этого разбирают подшипники и вынимают вкладыши.

На валу насосов с разгрузочным диском имеются три контрольные риски глубиной 0,2 мм, а на корпусе закреплен указатель. Первая риска со стороны всасывания показывает положение ротора при упоре вала во втулку упорную. Средняя риска показывает, что разгрузочный диск касается подушки пяты. Третья риска — это положение ротора при допустимом износе гидропяты.

Разгрузочный диск гидропяты демонтируют с вала также специальным съемником. Снимать пяту с насоса без необходимости не рекомендуется. В случае ее износа, отвинчивая специальным ключом винты нажимного фланца, снимают фланец, а затем выпрессовывают из корпуса разгрузочного устройства пяту.

Рабочие колеса следует снимать с вала, не допуская заедания, поочередно с секциями, которые выводятся из заточки при помощи отжимных винтов, поставляемых с насосом. Направляющие аппараты из секций вынимать не рекомендуется во избежание ослабления посадки их в секциях. При необходимости секции следует подогреть и, воспользовавшись отжимными винтами, вынуть направляющий аппарат. При разборке ротора и секций нужно проверить наличие клейм, показывающих последовательность деталей, менять детали местами категорически воспрещается. Перед разборкой деталей необходимо помечать их взаимное расположение. Следует также помечать две стороны симметричных деталей. Категорически воспрещается наносить метки по посадочным, уплотняющим и стыковым поверхностям. Узлы и детали, снятые с машин, необходимо протереть насухо и смазать антикоррозионной смазкой. Уплотнительные кольца из резины, меди, паронита и картона, бывшие в употреблении, использованию не подлежат.

При разборке узлов и деталей следует контролировать состояние посадочных мест и уплотняющих торцов.

Сборка насоса

Перед сборкой необходимо протереть все детали.

При замене деталей запчастями проверяют их соответствие чертежу и при необходимости производят подгонку по месту. При изготовлении запасных частей в ремонтной мастерской не допускается замена материалов и ослабление требований, предъявляемых чертежами завода-изготовителя.

Перед установкой деталей проверяют отсутствие забоин, заусенцев и рисок на уплотняющих и посадочных поверхностях. Дефекты устраняют шабрением, шлифовкой или притиркой.

Это может быть достигнуто либо установкой металлических прокладок толщиной 0,3 мм под пяту, либо подрезкой торца разгрузочного диска. Суммарную толщину прокладок, или величину подрезки торца, определяют замерами после пробной установки напорной крышки с пятой и установки разгрузочного диска на вал. С тем, чтобы обеспечить перпендикулярность торца пяты, винты нажимного фланца смазывают антифрикционной смазкой, а затем равномерно затягивают, применяя динамометрические ключи. Момент затяжки обычно оговаривает завод-изготовитель. Неперпендикулярность торца разгрузочного диска при его обработке не должна превышать 0,02 мм.

Прилегание торца разгрузочного диска к пяте проверяют по краске. Пятно касания должно быть равномерным по окружности и занимать не менее 70% опорной площади. Вновь устанавливаемый разгрузочный диск должен быть статически отбалансирован. Если на роторе насоса меняют только диск, чтобы избежать динамическую балансировку всего ротора, а также при отсутствии оборудования для динамической балансировки, вновь устанавливаемый разгрузочный диск статически балансируют с заменяемым. Для этого необходимо изготовить оправку, на которую установить симметрично заменяемый и новый разгрузочный диски.

При этом шпонки дисков должны располагаться под углом 180° друг к другу. Очевидно, дисбаланс при статической балансировке следует снимать с вновь устанавливаемого диска.

Если при замене деталей насоса или перезаливке вкладышей оказалась нарушенной центровка ротора относительно статора, необходимо произвести перецентровку корпусов подшипников. Эту операцию осуществляют при снятых верхних половинах вкладышей регулировочными винтами, при этом гайки, крепящие корпуса подшипников к концевому уплотнению и входной крышке, следует ослабить так, чтобы 0,03-мм щуп между сопрягаемыми торцами не проходил. При смещении подшипников не допускать изгибы ротора излишним натягом регулировочных винтов. После центровки необходимо заштифтовать корпусы подшипников. Качество центровки проверяют проворачиванием ротора от руки. Без сальниковой набивки он должен легко проворачиваться.

Кольца мягкой набивки сальников следует устанавливать таким образом, чтобы разрезы были смещены на 90° по отношению друг к другу. Первый пуск насоса рекомендуется производить с ослабленной нажимной втулкой, а ее подтяжку осуществлять после достижения полного числа оборотов, доведя утечку до нормы.

Ремонт деталей насоса

Рабочее колесо при неправильной регулировке осевого зазора или вследствие износа пяты центробежные колеса смещаются в сторону всасывания и их передние диски начинают тереться о направляющие аппараты и выходят из строя. Кольцевые выработки стальных колес восстанавливают наплавкой с последующей проточкой на токарном станке. Сильно изношенные диски удаляют механической обработкой и с помощью электрозаклепок приваривают новые.

После этого производится чистовая токарная обработка восстановленной части колеса.

Чугунные колеса заменяют новыми или заплавляют медным электродом с последующей проточкой.

Колеса бывают литые из стали или стальные сварные. Кроме механического износа, колеса подвержены кавитации, коррозионному и эрозионному износам.

Кавитационные и эрозионные раковины заваривают электросваркой. Обнаруженные трещины рассверливают по концам, их кромки разделывают и заваривают электросваркой. При этом рекомендуются твердосплавные электроды Т590 и Т620.

Дефекты колес, изготовленных из нержавеющих сталей 2X13 или 1Х18Н9Т, устраняют сваркой электродами 0Х18Н9Т, Х18Н12М или Х25Н15. После заварки трещин и глубоких раковин колесо подвергают термической обработке при следующем режиме: нагрев до температуры 600—650° С, выдержка при этой температуре в течение 2—6 ч и охлаждение до температуры 150° С.

После ремонта рабочее колесо подвергают статической балансировке.

Как показывает зарубежный опыт, в абразивных средах очень хорошо работают насосы с обрезиненными рабочими органами, применяемыми первоначально для перекачки кислот.

Защитные гильзы вала являются наиболее быстро изнашивающимися деталями центробежных насосов, которые предохраняют его от разрушения в местах соприкосновения с сальниковыми уплотнениями. Защитные гильзы изготавливаются в ремонтном цеху из кузнечных и трубных заготовок, прокатов углеродистых или легированных сталей.

Для повышения износоустойчивости втулок рабочие поверхности гильз наплавляют сормайтом или стеллитом. Твердость втулок должна находится в пределах НВ 350-400 для легированных сталей или НВ 260—320 для углеродистых, достигается она путем термообработки.

Вал рабочего колеса проверяют на наличие искривлений, износов шеек и резьб, а так же наличий трещин и поломок.

Если износ посадочных мест, шпоночных канавок и резьб вала ротора незначительный, то вал проверяют на изгиб. Допустимое биение шеек вала центробежного насоса под подшипники равно 0,025 мм, биение посадочных мест под защитные гильзы и полумуфты 0,02, а под рабочие колеса — 0,04 мм. Изогнутые валы насоса можно исправить при помощи наклепа или термомеханическим способом. После правки вал можно допустить к сборке в том случае, если его биение не превышает 0,015 мм.

Посадочные места под подшипники скольжения с элипсностью и конусностью менее 0,04 мм рекомендуется шлифовать до уменьшения номинального диаметра на 2—3%. При большом искажении геометрической формы шеек, а также при ослаблении посадки подшипников качения и износе других посадочных мест вал протачивают до выведения износа, а затем наплавляют электросваркой и подвергают механической обработке.

Изношенные шпоночные канавки заплавляют и фрезеруют новые, резьбы стачивают, наплавляют, а затем после обточки нарезают нормального размера.

При наплавочных работах тип и марку электродов выбирают в зависимости от материала вала ротора. Так, для валов, изготовленных из стали 40Х, рекомендуются электроды типа Э55А марки УОНИ-13/55, из стали ЗОХМА — электроды типа ЭП-60 марки ЦЛ-7.

В центробежных насосах применяют как опоры качения, так и опоры скольжения. Ревизию опор качения должны производить через каждые 700—750 ч работы насоса.

При диаметральном зазоре между обоймой и корпусом подшипников более 0,1 мм их также заменяют. Если такая мера недостаточна, то корпуса подшипников растачивают и в него запрессовывают гильзу. Гильзы изготовляют из стали или чугуна и на легкопрессовой посадке на сурике собирают с картером. Для прохода смазки в гильзе на долбежном или строгальном станке делают канавку. Проворачивание гильзы в картере предотвращают креплением ее стопорной шпилькой МЗ или М5.

При ревизии подшипников необходимо тщательно проверить поверхность обойм и шариков на отсутствие повреждений (трещин, выкрашивания, следов ржавчины). При наличии их и появлении цветов побежалости, что указывает на перегрев подшипников, их заменяют.

Вместо оптического метода контроля качества притирки в условиях ремонтных цехов сопрягаемые поверхности проверяют «на карандаш». Для этого на рабочие торцы деталей торцового уплотнения наносят восемь-двенадцать радиальных рисок. Затем одну из деталей под легким нажимом проворачивают относительно другой на пол-оборота. Детали считаются хорошо притертыми, если риски карандаша вытираются по всей окружности. Торцовые уплотнения, как правило, испытывают непосредственно на насосах.

Корпус насоса проверяется на наличие следующих дефектов: коррозионный износ отдельных мест внутренней поверхности; износ посадочных мест; забоины и риски на плоскости разъема, местные трещины.

Коррозионный износ устраняется с помощью наплавки металла электросваркой. Риски, забоины и вмятины на плоскостях разъема корпусов насосов устраняют зачисткой шабером или заваркой отдельных мест с последующей зачисткой. При значительном износе привалочных поверхностей или большом числе дефектов плоскости разъема следует проточить или профрезеровать. После исправления дефектов корпуса все посадочные места в нем проверяют на расточном или токарном станке и, если нужно, растачивают до указанных в чертеже размеров. Коррозионный износ посадочных мест корпуса восстанавливают аналогично.

Обязательно проверяют соосность гнезд под опоры ротора.

Перед установкой собранного ротора необходимо убедиться что в корпусе насоса нету посторонних предметов, прочистить и промыть керосином его внутренние поверхности. Посадочные места корпуса, колец и подшипников не должны иметь вмятин и заусенцев.

Необходимо, чтобы плоскости разъема колец и подшипников у насосов с горизонтальным разъемом корпуса были притерты и точно совпадали с плоскостью разъема, что проверяют при помощи щупа и специальной линейки. После установки ротора в корпус сначала подгоняют вкладыши подшипников скольжения по постелям их корпусов, а затем баббитовую заливку по шейкам вала. Далее контролируют зазоры в проточной части насоса, а так же между ротором и грундбуксой.