Что такое осцилляция на станке

Внутришлифовальные станки

(рис. 8.12, б) или шлифовальным кругом (рис. 8.12, а и в). В случаях, представленных на рис. 8.12, а и б, перемещается по направляющим скольжения стол с закрепленными на нем шлифовальным шпинделем или бабкой изделия. В частности, направляющие могут быть гидростатическими. В случае, когда движется пиноль со смонтированным в ней шлифовальным шпинделем, чаще применяют опоры качения с предварительным натягом.

Для того чтобы ход стола (см. рис. 8.12, а, б) был плавный, без резких толчков и ударов, в качестве привода этого движения используют гидравлику. Регулируют скорости перемещения стола с помощью дросселей. Для обеспечения плавности хода стола большое значение имеет, где дросселируется масло: при входе в цилиндр или при выходе из него. При установке дросселя на выходе из цилиндра и малых скоростях работы поршня утечки масла компенсируются задержанным противодавлением, равномерность хода увеличивается. Поэтому такое дросселирование рекомендуют для станков высокой точности.

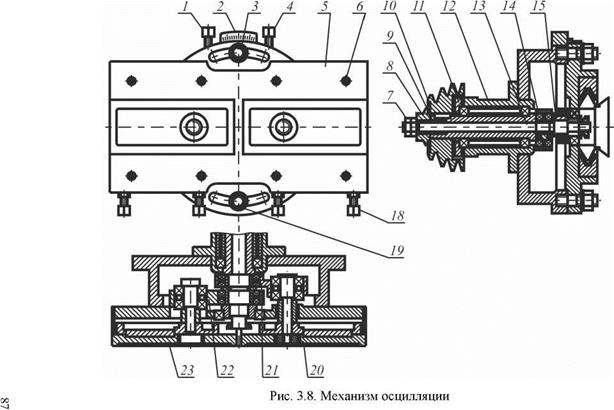

С целью повышения чистоты обрабатываемой поверхности при шлифовании отверстий с прямолинейной движение осцилляции (качания). Приводом этого движения может служить тот же гидроцилиндр подачи стола или специальный механизм осцилляции. С помощью последнего регулируют ход в пределах 0—5 мм и частоту ходов в минуту. Механизмы осцилляции, как правило, выполняют с электромеханическим приводом, схема такого механизма показана на рис. 8.13. Кулачок 1 закреплен на валу 2 и вращается от электродвигателя 3. Ход стола 4 при осцилляции регулируется эксцентриситетом кулачка, частота осцилляции— частотой вращения электродвигателя. С помощью пружины 5 постоянно прижимают кулачок к столу станка. Движение осцилляции может выполнять заготовка (см. рис. 8.12, б) или шлифовальный шпиндель (см. рис. 8.12, а). На рис. 8.12, в в осцилляции участвует пиноль шпинделя шлифовального круга.

В зависимости от конструкций механизмов на внутришлифовальных станках применяют два вида движений поперечных подач DS3: периодическое и непрерывное. Для периодической подачи обычно используют храповые механизмы. Привод такие механизмы могут получать от отдельного электродвигателя или от возвратно-поступательного движения стола. Скорость поперечной подачи в этом случае выражается в мм/ход, в мм/двойной ход стола. Однако при применении такого механизма поперечной подачи очень сложно получить автоматический цикл шлифования, например по схеме врезание — обдирочное шлифование — чистовое шлифование — выхаживание. Поэтому применяют механизмы непрерывной поперечной подачи от гидропривода или от электродвигателя постоянного тока с бесступенчатым регулированием скорости. Скорость подачи в этом случае исчисляется в мм/мин. Такой механизм легко наладить для работы в автоматическом цикле. Траектория движения поперечной подачи может быть прямолинейной и круговой (см. рис. 8.12,а—в). Механизмы подачи внутришлифовальных станков обеспечивают все движения, необходимые для технологических (форсированная и рабочие подачи) и вспомогательных переходов (отскок — подскок, компенсация износа шлифовального круга). Они выполняются аналогично механизмам подач круглошлифовальных станков (см. рис. 7.8).

Устройства правки. Шлифовальный круг на внутришлифовальных станках, как правило, правится после каждого цикла. Это вызвано малой стойкостью круга, имеющего небольшие размеры. С повышением качества шлифовальных кругов правка может проводиться через несколько циклов. Шлифовальные круги из эльбора правятся через 30—500 циклов в зависимости от режимов шлифования. Правка обеспечивает восстановление режущих свойств и формы круга. Характер относительных движений алмаза и круга при правке зависит от формы последнего. Цилиндрический круг правится алмазом при возвратно-поступательном перемещении в осевом направлении подвижного элемента (стола или пиноли). В процессе профильной правки само устройство, установленное на станке, совершает профилирующее движение относительно вращающегося круга. Съем абразива при правке определяется величиной компенсации. В зависимо

сти от типа станка и того, какую форму надо придать кругу, устройства для правки круга имеют различную конструкцию.

На рис. 8.14, а представлена конструкция устройства для правки цилиндрического круга на внутри-шлифовальном станке, где подачу для съема абразива, а также осевое перемещение совершает круг 1. Механизмы обеспечивают регулирование положения алмаза 3 относительно оси круга и компенсацию износа алмаза винтом 4. Алмаз 3 винтом 2 закрепляется в отверстии рычага 5. Рычаг может поворачиваться вокруг оси эксцентриковой втулки 7 винтом 6 и, кроме того, перемещаться в результате поворота самой эксцентриковой втулки 7 с эксцентриситетом е.

Устройство для правки круга 1 по радиусу показано на рис. 8.14,6. Корпус 13 установлен на плите 12. На верхней плоскости корпуса размещен гидроцилиндр отвода 17 устройства правки. Правка производится возвратно-поступательным движением алмазной головки 11 вокруг вертикальной оси. Привод вращения — механизм поворота 9, крайние положения алмаза регулируются винтами 8. Величина радиуса правки меняется винтом 10. Установка устройства на размер происходит перемещением корпуса 13 по пазам плиты 12 винтом 14. Положение алмаза относительно круга по высоте регулируется винтами 16, а при опускании его в рабочее положение — винтом 15.

Правка шлифовального круга вращающимся алмазным роликом на внутришлифовальных станках применяется для получения профильного круга при врезном шлифовании. Использование устройства монтажа и привода самого алмазного ролика аналогично устройству, приведенному на рис. 7.7, в (см. кругло-шлифовальные станки).

Если на внутришлифовальных станках шлифовальный круг правится в каждом цикле, необходимо компенсировать износ круга. Рассмотрим схему снятия припуска (рис. 8.15). В процессе шлифования круг изнашивается на некоторую величину. Примем износ круга на обработку каждой заготовки равным а и рассмотрим, как происходит съем припуска. Рабочая поверхность круга при вводе его в отверстие отстоит от поверхности отверстия на величину Д. При шлифовании следует снять припуск на сторону, равный б. Сле-

|

|

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|---|

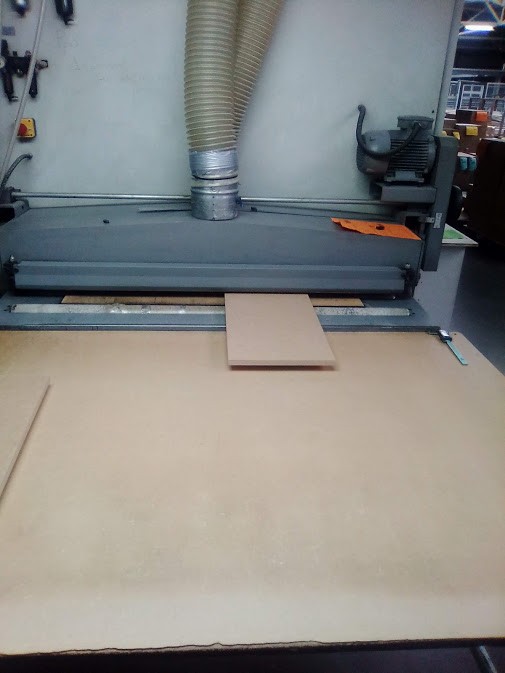

| Рис. 1. Шлифование МДФ на калибровочно шлифовальном станке |

В этой статье мы собрали информацию о настройках калибровально шлифовальных станков, а также о дефектах шлифования. Всё это пополнит базу знаний как технологов, так и персонала, который непосредственно работает на оборудовании.

На этих, можно сказать, столпах держится шлифовка на мебельных предприятиях с использованием широких шлифовальных лент :

Если не правильно подобрана зернистость шлифовальных лент и глубина шлифовки, то шлифовальные ленты будут вырабатываться не одновременно, и периодически, в процессе работы придется менять какую-нибудь ленту, что приведет к простою станка и уменьшению ресурса лент.

Шлифовальные ленты, на которые даются большие нагрузки, нагреваются, вследствие чего абразивное зерно быстрее затупляется.

Особенно это опасно при использовании шлифовальных лент на текстильной основе, поскольку при сильном нагреве и сильной нагрузке ленты имеют свойство вытягиваться до 10-20% по своей длине и могут порваться, нанести тем самым вред дорогостоящему оборудованию. Для сравнения, шлифовальные ленты на бумажной основе вытягиваются не более чем на 2-3%.

На практике зачастую пытаются добиться высокой производительности шлифовальных лент, увеличивая нагрузку на них. Такой подход не всегда является экономически оправданным, так как он ускоряет износ шлифовальных лент, в первую очередь, вследствие несоблюдения температурного режима.

Отметим, что для снижения трения, а соответственно нагрева шлифовальных лент, на валах с прижимной подошвой целесообразно применять графитовую ленту.

Как продлить срок службы шлифовальных лент?

Длительный срок службы шлифовальных лент достигается за счет регулярного контроля технического состояния оборудования для шлифования и правильной эксплуатации.

| |

|---|---|

| Р60-Р100 | Для удаления меньшего количества материала |

| Р120-Р180 | Для шлифовки поверхности, шлифовки дерева |

| Р220-Р1200 | Для удаления ворса |

Рекомендуемые глубины шлифовки

При работе на калибровально шлифовальных станках (при скорости шлифовальной ленты 18 м/сек, нагрузке 0,625 кг/см2 и скорости подачи заготовки 5-7 м/мин) рекомендуемая максимальная глубина шлифовки материала:

Например, на трёх ленточных калибровально шлифовальных станках при шлифовке массива рекомендуется на первом контактном валу установить шлифовальную шкурку Р40-60, на втором валу с прижимной подошвой шлифовальную шкурку Р80-100, на третьем валу с прижимной подошвой шлиф шкурку Р120-400.

Как подобрать скорость вращения шлифовальной ленты

Общеизвестно, что чем больше скорость вращения ленты, тем больше вы будете удалять материла при шлифовании. Кроме того, чем выше скорость ленты, тем выше температура трения и быстрее забивается абразив, в результате, срок службы ленты сокращается. Для разных типов материала требуется разная скорость шлифования.

Таблица 2

Скорость шлифования различных материалов

| Материал | Минимальная скорость ленты, м/сек | Максимальная скорость ленты, м/сек |

|---|---|---|

| Твердое дерево | 15 | 26 |

| МДФ | 15 | 22 |

| Мягкое, смолистое дерево | 12 | 18 |

| Лак | 3 | 15 |

| Синтетический материал | 8 | 20 |

| Фанера | 20 | 30 |

Сколько снимать материала по станциям калибровально шлифовального станка?

|

|---|

| Рис. 2. Шлифовальный станок с тремя станциями |

Процентное соотношение снимаемого материала на шлифовальном станке с тремя станциями

Процентное соотношение снимаемого материала на шлифовальном станке с двумя станциями

Как проверить правильность настройки шлифовального станка?

Если последовательность градаций зерна и тип станка подобран правильно, то ленты будут изнашиваться одновременно.

Типичные ошибки при использовании широких шлифовальных лент в калибровально шлифовальных станках

Дефекты поверхности после шлифования выявляются при осмотре шлифованных деталей невооруженным глазом или при контроле поверхности с использованием специальных источников света и нанесения на поверхность краски или мела с помощью контрольных плиток.

Обзор дефектов шлифования от Иоганн Остманн «Фабрика Мебели».

Поперечная рябь при шлифовании

Рябь представляет собой сеть полосок, расположенных поперек направления подачи.

Рябь может быть вызвана двумя различными причинами:

Для определения источника возникновения ряби необходимо произвести довольно простые замеры и расчеты.

Сначала с помощью мела или плоской эталонной плитки с нанесенной на нее специальной краской выявляют все возвышенные метки. Затем линейкой замеряют расстояния между ними. Для повышения точности замеры можно производить между первой и одиннадцатой метками и затем брать одну десятую часть.

Затем устанавливают вид нарушения, сравнивая величины интервалов с полученными путем расчетов теоретическими величинами дефектов.

Дефекты от действия некруглых опорных роликов чередуются через расстояние, равное длине окружности этих роликов. Также эта величина может быть определена путем деления скорости подачи на число оборотов подающих роликов.

Дефекты, вызываемые неправильно сделанными швами шлифовальной ленты, чередуются через расстояние, которое пропорционально длине шлифовальной ленты и скорости подачи и обратно пропорционально скорости шлифовальной ленты и числу швов (стыков) на ней.

Дефекты от действия опорных валиков можно устранять только их заменой или ремонтом.

Рябь, создаваемую дефектными швами шлифовальной ленты, можно устранить только заменой этой ленты на качественную.

Дополнительное выравнивание дефектных швов производить не рекомендуется, так как эта операция малоэффективна.

Длинные полосы на поверхности детали, расположенных по направлению подачи

Причины появления длинных полос разнообразны и могут подразделяться на :

Продольные полосы обусловленные материалом обрабатываемой детали

Неправильная загрузка шлифовального станка

Примером обусловленных обрабатываемыми деталями продольных полос могут быть те, которые возникают при неправильной загрузке шлифовального станка.

Если детали достаточно длительное время загружаются в одном и том же месте стола по ширине, то на шлифовальной ленте может возникать местная выработка абразивного зерна. При следующем использовании станка с этой лентой для обработки более широких деталей на них могут появляться продольные полосы.

Для предотвращения такого дефекта достаточно просто обеспечить равномерную загрузку деталей, особенно узких, по всей ширине рабочего стола.

Остатки клея на поверхности

Еще одной причиной появления обусловленных материалом длинных полос часто являются остатки клея на поверхности, особенно часто остатки клея-расплава в районе кромок облицованных мебельных деталей.

Сильная засмоленность участков хвойной массивной древесины

Примерно такие же полосы могут возникать при сильной засмоленности участков хвойной массивной древесины.

Вообще смолистые древесные породы часто провоцируют налипание шлифовальной пыли на поверхность абразивного материала, вызывая его засаливание, нередко в виде полос на шлифовальной ленте.

Предупреждать возникновение таких дефектов можно только возможно более тщательным предварительным удалением с поверхности деталей следов клея и смолы, в том числе использованием первичного агрегата с поперечной узкой шлифовальной лентой. Также в этих случаях может быть полезным использование антистатического оборудования.

Тем не менее, гарантированно возникновение прижогов большой площади на поверхности деталей от действия засаленной шлифовальной шкурки может предотвращаться только своевременной заменой шлифовальных лент.

Дефекты оборудования

Появление обусловленных настройкой оборудования длинных полос предотвращается, как правило, регулярным обслуживанием и контролем элементов станка, особенно прижимного башмака.

Поврежденные или изношенные графитовые поверхности прижимного утюжка

Самой частой причиной их возникновения являются поврежденные или изношенные графитовые поверхности прижимного утюжка, иногда называемого прижимной балкой или подушкой. Поэтому эти графитовые поверхности должны регулярно контролироваться.

Дефекты в виде мелких шероховатостей на графитовом слое прижимной поверхности могут устраняться вручную путем пришлифовки деревянным брусочком 10×20 см с натянутой на него мелкой шкуркой.

Сильно деформированные, с заметными следами износа покровные слои графита подлежат обязательной замене.

Повреждение внутренних войлочных слоёв прижимного утюжка

Внутренние слои, изготовленные из толстого войлока, должны иметь однородную плотность: в противном случае от них также могут появляться длинные полосы на деталях.

Дефекты на прижимном утюжке, в том числе прожоги войлочного слоя, могут возникать из-за излишнего давления на деталь. В этих зонах возможно затвердевание войлока. Такой войлок подлежит немедленной замене.

Дефект шлифования тонкие полоски

Тонкими полосками называют возвышенные, в большинстве случаев прерванные, тонкие полосы на поверхности детали в направлении подачи. Они проходят вдоль линии колебания широкой ленты.

Причиной их возникновения являются повреждения шлифовальной посыпки минеральными или металлическими включениями, попавшими в детали.

Часто это происходит после проведения операций калибрования грубой крупнозернистой шкуркой. Выпавшее из такой шкурки зерно, например Р 40, при попадании под работающую мелкую шкурку Р 180 нанесет ей непоправимые повреждения. В этих случаях шлифовальная лента должна заменяться новой.

Снизить риск возникновения таких ситуаций можно, используя для калибрования ленты на тканевой основе, обладающей более высокой прочностью крепления зерна к основе.

Принципиально слишком высокая сила прижима в сочетании с резкой загрузкой ленты может вызывать выпадение зерен. Необходимо по возможности согласовывать размеры применяемого зерна и силу прижима утюжка.

В современных шлифовальных станках эта задача решается простым нажатием кнопок на панели управления. Благодаря использованию более широкого утюжка площадь контакта шлифовальной шкурки с деталью увеличивается, а удельное давление прижима сокращается. Это позволяет значительно снизить риск возникновения тонких полосок.

Поперечный разрыв ленты

Причинами возникновения поперечных разрывов ленты могут быть:

Высокая степень натяжения ленты в сочетании со слишком большими силами прижима утюжка могут способствовать досрочной потере ленты. От применения поврежденных широких лент необходимо категорически отказаться.

Разрывы ленты из-за неаккуратности при её установке

Нередко при установке ленты из-за неосторожности персонала возникают разрывы кромок полотна. Даже небольшие порывы при работе могут быстро разрастаться и привести к полному разрушению полотна.

Поэтому небольшие порывы на кромках должны удаляться с помощью ножа или ножниц. При появлении разрывов длиной более 15 мм шлифовальная лента не должна приниматься в эксплуатацию.

Морщинистость на шлифованных деталях

Морщинистость выглядит как характерные риски, проходящие под углом до 20° к направлению движения ленты. Причиной их возникновения является слишком быстрое или резко приостановленное движение осцилляции ленты.

Оптимальная частота осцилляции должна составлять в среднем около 25 колебаний в минуту. Боковой ход ленты должен находиться в пределах 15-20 мм. При этом перемена направления осциллирующего движения ленты должна происходить плавно, без резких толчков.

Правильно отлаженный механизм осцилляции сохраняет шлифовальный станок, экономит шлифовальные ленты и сокращает потребление сжатого воздуха.

Смещение ленты

Боковое смещение ленты либо в сторону мотора, либо в противоположном направлении может вызываться конической склейкой, то есть тем, что противоположные края ленты имеют разную длину.

Обмер и сравнение длин кромок на обеих сторонах шлифовальной ленты может дать четкий ответ на вопрос о наличии такого дефекта. Его может обуславливать ненадлежащее хранение лент у пользователя.

Не менее часто причиной является сам плохо настроенный шлифовальный станок. Этот дефект может вызывать отключение осциллирующего механизма или неправильную установку центрального промежуточного положения управляющего валика хода ленты.

Ошибочность выбора центрального промежуточного положения управляющего валика может проявляться в разных скоростях движений колебания ленты, как это происходит с коническими лентами.

Сбой переключения направления колебания в большинстве случаев происходит из-за отказа датчиков, которые должны фиксировать достижение лентой крайнего положения. Обычно для этого используются фотодиоды.

При правильном расположении фотодиодов относительно шлифовальной ленты, регулярной чистке и контроле можно гарантировать безотказную работу механизма и предотвратить повреждение ленты.

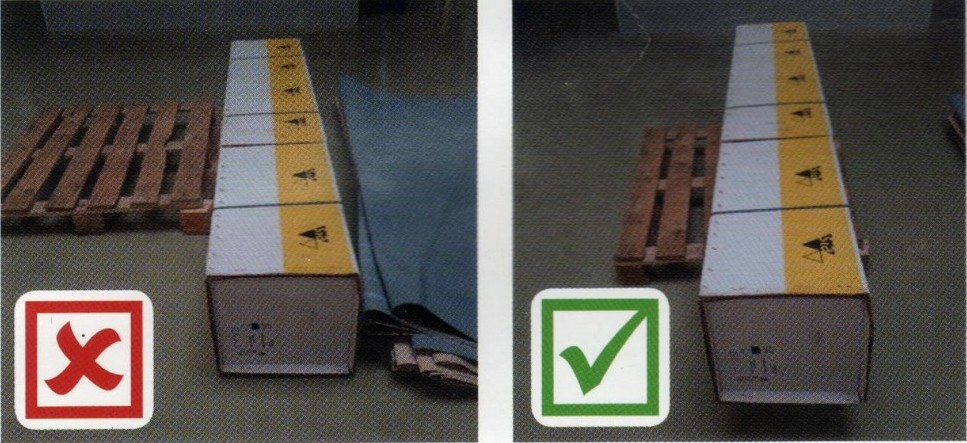

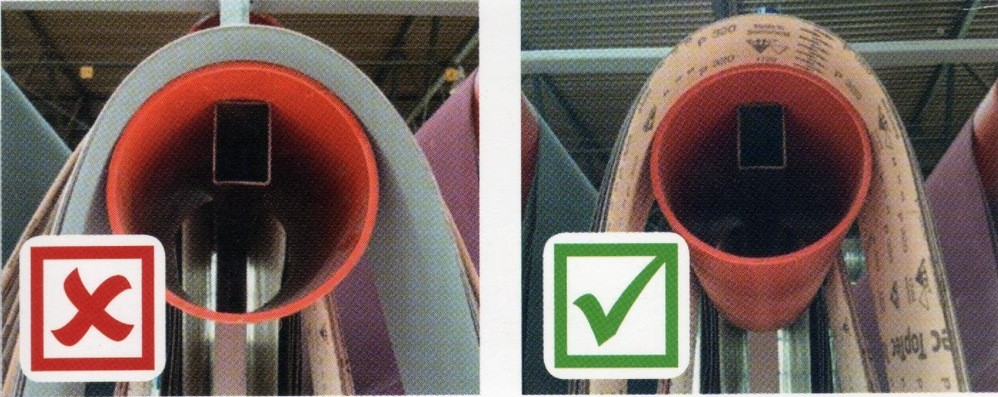

Как хранить широкие шлифовальные ленты

Инструкции для калибровочно шлифовального станка с действующего производства :

Использование шлифовальных лент

Перед использованием шлифовальных лент необходимо :

При несоблюдении одного или нескольких из перечисленных пунктов рекламации на шлифовальные ленты не принимаются.

|

|---|

| Рис. 4. Хранение широких шлифовальных лент на производстве |

Технологический процесс шлифования

Оборудование

станок шлифовальный C osta L evigatrici 1350

Абразивная лента

Описание технологического процесса шлифования

Исходя из сильных колебаний толщины материала (до 0.8мм) и максимальной интенсивности съема, был выбран вариант шлифования за два прохода, используя два комплекта лент.

1 проход:

Далее материал обрабатывается на обрабатывающих центрах.

2 проход:

|

|---|

| Рис. 5. Интерфейс управления калибровально шлифовального станка C osta L evigatrici 1350 |

Максимальная интенсивность съема

Таблица 3

Калибрование с помощью контактного вала

| Градация | Снимаемый слой в мм |

|---|---|

| Р36 | Стал./ тв. рез. ролик |

| Р40 | Стал./ тв. рез. ролик |

| Р60 | Стал./ тв. рез. ролик |

| Р80 | Резиновый ролик |

| Р100 | Резиновый ролик |

| Р120 | Мягкий резиновый ролик |

| Р150 | Мягкий резиновый ролик |

| Р180 | — |

| Р200 | — |

Таблица 4

Калибрование с помощью контактного утюжка

| Градация | Снимаемый слой в мм | |

|---|---|---|

| Р36 | Стал./ тв. рез. ролик | — |

| Р40 | Стал./ тв. рез. ролик | — |

| Р60 | Стал./ тв. рез. ролик | — |

| Р80 | Резиновый ролик | |

| Р100 | Резиновый ролик | |

| Р120 | Мягкий резиновый ролик | |

| Р150 | Мягкий резиновый ролик | |

| Р180 | ||

| Р200 |

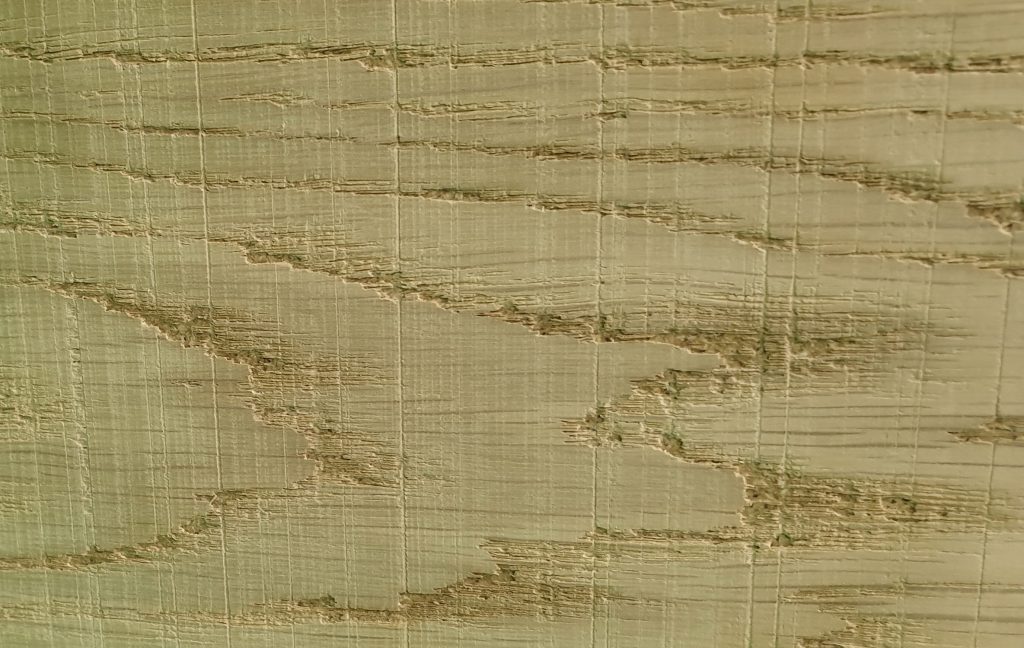

Получение эффекта грубо пропиленной поверхности на калибровочно шлифовальных станках

|

|---|

|

|---|

| Рис. 6-7. Эффект рисок на шлифованных деталях |

На бездефектные поверхности риски могут наноситься намеренно для того, чтобы подчеркнуть натуральность материала, сделать дизайн более брутальным, повысить анти скользящие свойства напольных покрытий.

Чаще всего эффект грубого пиления имитируется на доске пола, однако в последнее время данный прием становится все более популярным в мебели рустикального стиля, стеновых панелях.

|

|---|

| Рис. 8. Эффект грубого пиления на доске пола |

Узел поперечного шлифования

Нанесение царапин с заданным шагом и глубиной возможно на шлифовальном станке, оснащенным узлом поперечного шлифования. В качестве абразива при этом используют узкие шлифовальные ленты грубой зернистости. Агрессивность воздействия также обеспечивается за счет узкой вставки утюжка.

|

|---|

| Рис. 9. Узел поперечного шлифования станка VIET, используемый для получения эффекта грубого пиления |

Поперечный узел устанавливается в станке в качестве первого или после калибровочного узла с контактным или фрезерным валом. После нанесения рисок шероховатость может быть несколько сглажена на следующим за поперечным продольным узле с контактным утюжком.

Тестовый полет пилотируемого квадрокоптера

Тестовый полет пилотируемого квадрокоптера