Что такое пассивная защита газопровода

Пассивная защита трубопроводов от коррозии

В статье описана дополненная классификация систем защиты подземного газонефтепровода.

Подземные газонефтепроводы работают в специфических коррозионных условиях, что обусловливает необходимость применения пассивных и активных систем защиты. По оценке WCO – Всемирная Организация Противодействия Коррозии (The World Corrosion Organization) ущерб от коррозии и затраты на борьбу с ней составляют порядка 2,2$ трлн. – это 3-4% ВВП в развитых странах. Например, в США – 3,1% (по последним данным NACE – национальная организация специалистов в области коррозии), в Германии – 2,8%, в России, Китае – выше 5%.

На сегодняшний день в России около 42 % всех аварий на газонефтепроводах происходит по причине коррозии. Поэтому эффективность противокоррозионной защиты в значительной степени определяет уровень надежности трубопровода. Вид защиты выбирают, исходя из технико-экономических соображений. Срок службы этих видов зависит от физико-химических параметров исходных материалов, качества очистки труб, а эффективность – от качественного нанесения изоляции. Нанесение защитного покрытия может осуществляться как в трассовых, так и в заводских условиях. На трассе используют различные виды битумно-мастичных и полимерно-ленточных покрытий, на заводе-изготовителе используют полимерные виды материалов, такие как: полиэтиленовые, эпоксидные, полипропиленовые покрытия. В заводских условиях для нанесения полиэтиленового покрытия используют метод продольной экструзии.

При разработке проектов принимают во внимание наличие или отсутствие блуждающих токов, коррозионную активность грунтов, вид противокоррозионной изоляции и пр.

В связи с этим, были продемонстрированы особенности протекания процессов коррозии подземных газонефтепроводов и изменения защитных свойств изоляционных покрытий в зависимости от вертикальной нагрузки и толщины изоляционного материала. А также предложено использовать защитные заземлители из разных материалов, которые уменьшают скорость коррозии и защитное покрытие переменной толщины.

Исследование основных средств и систем защиты трубопроводов от коррозии позволило проанализировать и дополнить классификацию существующих систем защиты трубопроводов от коррозии.

Защита трубопроводов от коррозии

На сегодняшний день защита трубопроводов от коррозии представлена в нескольких разновидностях. Такой комплекс мероприятий применяется непосредственно для повышения срока службы конструкций.

Все известные способы классифицируются на 4 группы. Это непосредственно:

Каждый из методов имеет свою специфику и особенности. Наиболее популярные из них – пассивная и активная защита. Второй метод представляет собой удаление примесей из металла, которые понижают коррозийную стойкость. Он применяется еще на этапе производства труб. Под третьим методом подразумевается введение ингибиторов, которые дезактивируют агрессивную среду.

Пассивная защита трубопроводов от коррозии

Данный метод, который включает защита трубопроводов от коррозии, представляет собой использование специальных покрытий с различными материалами для изоляции. Наиболее популярными считаются битумно-резиновые и из полимерных лент.

Независимо от материала покрытия к нему предъявляется ряд требований:

Основная суть данного метода заключается в том, что на поверхность трубопровода наносится изоляционное покрытие. Оно может быть произведено на основе битума, полимерной ленты или напыленного полимера.

Наиболее популярный первый вариант. Такая изоляция осуществляется на основе 85% нефтяного битума марки IV. При этом используется 15% минеральный наполнитель. Чаще всего в ее качестве служит каолин. Данное покрытие отличается высокой стойкостью к механическим воздействиям. Но это возможно только при температуре до 0 С.

В случае с более низкими показателями необходимо дополнительно применять пластифицирующие вещества. Это может быть:

Чтобы адгезия была отменной, должна обеспечиваться чистота поверхности труб. Только в местах с идеальным блеском гарантируется прочное сцепление покрытия с материалом. Очистка производится как вручную, так и автоматически при помощи специальных станков. Следует отметить, что такая изоляция обязательно должна накладываться в горячем состоянии.

При этом поверхность трубы загрунтовывается. Данная изоляция бывает:

Каждый вид применяется в зависимости от коррозийности почвы. Как показывает практика, такая изоляция не обладает достаточной механической прочностью. В случае частой эксплуатации трубопровода коррозия может образоваться на поверхности уже через 5-8 лет.

Активная защита трубопроводов от коррозии

Для увеличения срока эксплуатации применяется еще и активная защита трубопроводов от коррозии.

Она в свою очередь разделяется на катодную и протекторную защиту. Условно выделяют еще и дренажную. Суть активной защиты основывается на эффекте катодной поляризации металлов посредством электрохимической обработки.

В первом случае это гальванический способ. Он приводит к образованию на внутренней и внешней поверхности трубы тонкой пленки из металла, который является устойчивым к коррозии. Чаще всего это цинк.

Во втором случае метод основывается на эффекте блуждающих индуцированных токов. Чтобы реализовать это, необходимо использовать подходящий источник. Он выполнен в виде питающего модуля, а также включает сетевой трансформатор и выпрямитель.

Современные технологии защиты трубопроводов от коррозии демонстрируются на ежегодной выставке «Нефтегаз» в «Экспоцентре».

Методы защиты от коррозии. Пассивная и активная защита. Защита надземных газопроводов.

Для изоляции трубопроводов в трассовых условиях в настоящее время наиболее широко применяют три типа защитных покрытий:

а) битумно-мастичные покрытия;

б) полимерные ленточные покрытия;

в) комбинированные мастично-ленточные покрытия (покрытия типа «Пластобит»).

К преимуществам битумно-мастичных покрытий следует отнести их дешевизну, большой опыт применения, достаточно простую технологию нанесения в заводских и трассовых условиях. Битумные покрытия про-ницаемы для токов электрозащиты, хорошо работают совместно со средствами электрохимической защиты. В соответствии с требованиями ГОСТ Р 51164-98 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии» конструкция битумно-мастичного покрытия состоит из слоя битумной или битумно-полимерной грунтовки (раствор битума в бензине), двух или трех слоев битумной мастики, между которыми находится армирующий материал (стеклохолст или стеклосетка) и наружного слоя из защитной обертки. В качестве защитной обертки ранее использовались оберточные материалы на битумно-каучуковой основе типа «бризол», «гидроизол» и др. или крафт-бумага. В настоящее время применяют преимущественно полимерные защитные покрытия толщиной не менее 0,5 мм, грунтовку битумную или битумно-полимерную, слой мастики битумной или битумно-полимерной, слой армирующего материала (стеклохолст или стеклосетка), второй слой изоляционной мастики, второй слой армирующего материала, наружный слой защитной полимерной обертки. Общая толщина битумно-мастичного покрытия усиленного типа составляет не менее 6,0 мм, а для покрытия трассового нанесения нормального типа — не менее 4,0 мм.

Основными недостатками битумно-мастичных покрытий являются: узкий температурный диапазон применения (от минус 10 до плюс 40°С), недостаточно высокая ударная прочность и стойкость к продавливанию, повышенная влагонасыщаемость и низкая биостойкость покрытий. Срок службы битумных покрытий ограничен и, как правило, не превышает 10 ÷ 15 лет.

Конструкция полимерного ленточного покрытия трассового нанесения в соответствии с ГОСТ Р 51164-98 состоит из слоя адгезионной грунтовки, 1 слоя полимерной изоляционной ленты толщиной не менее 0,6 мм и 1 слоя защитной полимерной обертки толщиной не менее 0,6 мм. Общая толщина покрытия – не менее 1,2 мм.

К преимуществамленточных покрытий следует отнести: высокую технологичность их нанесения на трубы в заводских и трассовых условиях, хорошие диэлектрические характеристики, низкую влагокислородопроницаемость и достаточно широкий температурный диапазон применения.

Основными недостаткамиполимерных ленточных покрытий являются: низкая устойчивость к сдвигу под воздействием осадки грунта, недостаточно высокая ударная прочность покрытий, экранировка ЭХЗ, низкая биостойкость адгезионного подслоя покрытия.

При нанесении на трубы комбинированного ленточно-полиэтиленового покрытия предварительно осуществляется щеточная очистка наружной поверхности труб. Технологический нагрев труб не производится. На очищенные трубы первоначально наносится битумно-полимерная грунтовка, а затем, после сушки грунтовки, осуществляется нанесение на праймированные трубы дублированной изоляционной ленты и наружного защитного слоя из экструдированного полиэтилена. Полиэтиленовый слой прикатывается к поверхности труб эластичным роликом, после чего изолированные трубы охлаждаются в камере водяного охлаждения.

В качестве ЭХЗ на подземных газопроводах применяются:

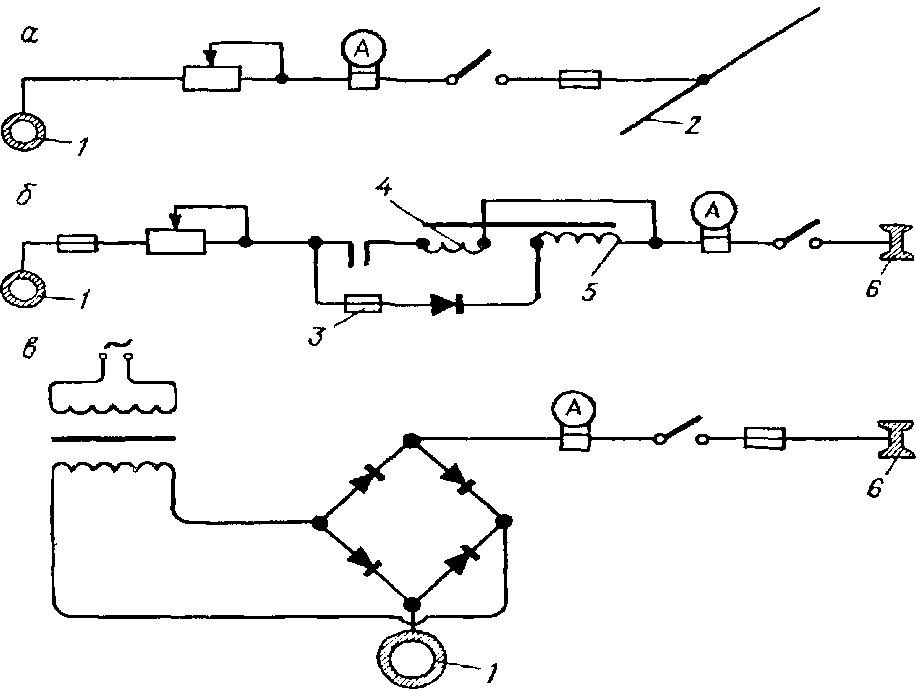

а) электрический дренаж (рис. 3.3);

б) катодная защита (рис. 3.4);

в) протекторная защита (рис. 3.5)

Рассмотрим основные схемы этих защит и принцип их работы.

Электрический дренаж — способ защиты, заключающийся в отводе блуждающих токов из анодной зоны защищаемого сооружения к их источнику.

Рис. 3.3. Схемы электрических дренажей [3, стр. 162]:

Катодной защитой называется способ защиты газопроводов от подземной коррозии за счет их катодной поляризации с помощью тока от внешнего источника. Установка катодной защиты состоит из источника постоянного тока (катодной станции), анодного заземления и соединительных электрокабелей

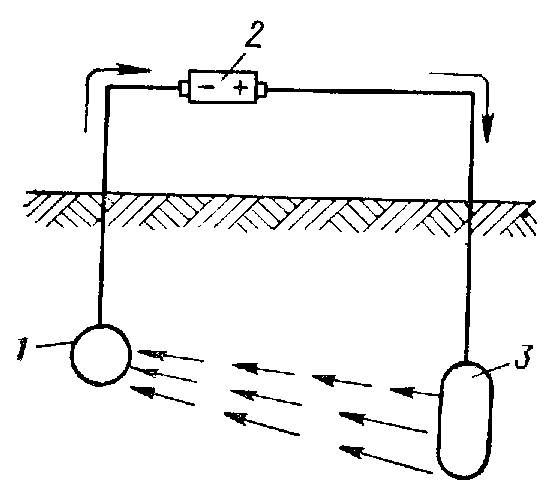

Рис. 3.4. Схема катодной защиты: [3, стр.162]:

Протекторная защита — разновидность катодной защиты, нашедшая широкое применение. Необходимый защитный ток вырабатывается гальваническим элементом, роль катода выполняет металл защищаемого сооружения, анода — служит металл с более отрицательными, чем у защищаемого металла, потенциалами, а электролитом — почва, окружающая газопровод и протектор.

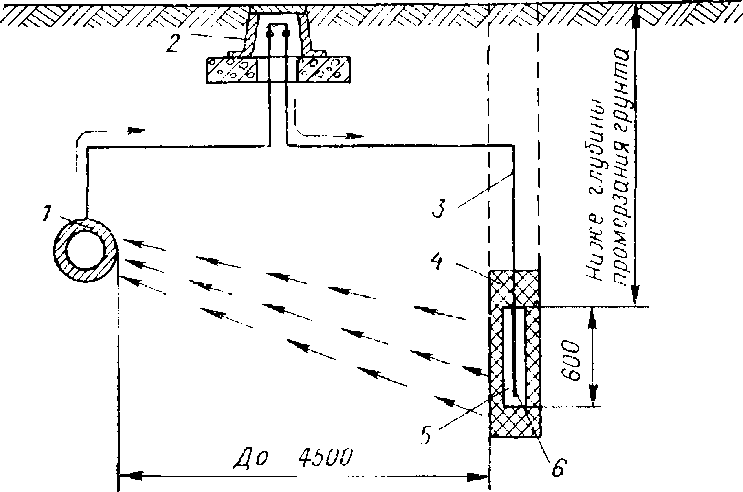

Рис. 3.5 Схема протекторной защиты [3, стр.164]:

Протекторная защита заключается в том, что катодная поляризация защищаемого газопровода достигается подключением к нему анодных заземлителей из металла, обладающего в данной грунтовой среде более отрицательным электрохимическим потенциалом, чем металл газопровода.

Металлы, расположенные в ряду левее железа, имеют более отрицательные электрохимические потенциалы и могут быть использованы в качестве анодных заземлителей для защиты от коррозии стальных газопроводов.

Протектор представляет собой сплошной цилиндр из сплава алюминия, магния, цинка и марганца, в центре которого размещен стальной сердечник с выступающим концом для подключения провода. Активатор (заполнитель) состоит из смеси сернистых солей магния, натрия или кальция с глиной и создает вокруг протектора оболочку, растворяющую продукты коррозии протектора и снижающую переходное электрическое сопротивление от протектора к грунту. Контрольный пункт, устанавливаемый на отдельных протекторных установках, позволяет периодически контролировать действие установки. На рис. 3.5.показано, что протекторная установка представляет собой гальваническую пару, в которой газопровод является катодом, а протектор – анодом. В результате за счет постепенной коррозии протектора сохраняется газопровод.

Дата добавления: 2015-10-09 ; просмотров: 10250 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Защита газопроводов от коррозии изоляционными покрытиями (пассивная защита)

Работы по нанесению изоляционных покрытий на трубы осуществляется в базовых условиях на механизированных линиях изоляции в соответствии с технологическими инструкциями, разработанными для каждого типа покрытия. Качество покрытий должно соответствовать требованиям технических условий на каждый вид покрытия.

Основные нормативные требования к наружным покрытиям подземных газопроводов, а также структура покрытий, регламентируемых ГОСТ 9.602 и РД 153-39.4-091, должны быть изложены в ТУ.

В качестве основных материалов для формирования защитных покрытий установлены: полиэтилен; полиэтиленовые липкие ленты; термоусаживающиеся липкие ленты; битумные и битумно-полимерные мастики; наплавляемые битумно-полимерные материалы; полимерно-битумные ленты; композиции на основе хлорсульфированного полиэтилена, полиэфирных смол и полиуретанов. Применяемые материалы и покрытия на их основе должны соответствовать требованиям технических условий и иметь сертификаты качества или технические паспорта.

Изоляционные работы на месте укладки газопроводов допускается выполнять ручным способом только при изоляции сварных стыков, мелких фасонных частей, а также резервуаров СУГ, исправлении повреждений покрытий, возникших при транспортировании труб, в размере не более 10% площади покрытия, а также при ремонте участков газопроводов длиной не более 10 м. При температуре воздуха ниже минус 25 °С проведение изоляционных работ запрещается на всех этапах строительно-монтажных работ по изоляции труб, нанесению покрытий на сварные стыковые соединения газопровода, ремонту мест повреждений, изоляции; проводится контроль показателей качества покрытий, толщины, адгезии, диэлектрической сплошности. Качество работ по очистке, праймированию поверхности и нанесению покрытий на трубы, выполняемых в заводских условиях и производственных базах строительно-монтажных организаций, проверяет и принимает отдел технического контроля и лаборатория предприятия.

Проверку качества изоляционных работ на трассе осуществляют инженерно-технические работники строительно-монтажных организаций, выполняющих изоляционные работы, а также технический надзор заказчика или организации, эксплуатирующей трубопроводы. Качество очистки проверяют осмотром внешней поверхности труб. Качество нанесенного на трубы защитного покрытия определяют внешним осмотром, измерением толщины, проверкой сплошности и адгезии к металлу. Газопровод укладывают в траншею, присыпают грунтом на 20—25 см и проверяют отсутствие непосредственного электрического контакта между металлом трубопровода и грунтом с выявлением дефектов в защитном покрытии. Требования к качеству изоляционных покрытий приведены в таблице ниже.

Толщину защитных покрытий контролируют приборным методом неразрушающего контроля с применением толщиномеров и других измерительных приборов:

Толщину защитного покрытия из полимерных липких лент проверяют при намотке ленты внешним осмотром по количеству слоев навиваемой ленты и ширине нахлеста ленты.

Требования по качеству изоляционных покрытий

из экструдированного полиэтилена

комбинированного мастично ленточного

из полиэтиленовых липких лент

на основе битумных мастик

Толщина покрытия, мм, не менее, в зависимости от диаметра труб

d от 57 до 820 — 4,0

d от 159 (вкл.) — 7,5; св. 159-9,0

Ударная прочность, Дж на 1 мм толщины покрытия

4,0 (на всю толщину покрытия)

d от 76 до 159 — 4,25

d от 325 до 530 — 6,0 на всю ширину покрытия

d от 176 до 530 — 6,0 на всю толщину покрытия

d от 219 до 530 — 5,0

d от 219 до 530 — 5,0

Величина напряжения при контроле сплошности на 1 мм покрытия, кВ

Адгезию защитных покрытий и стали контролируют приборным методом с применением адгезимеров. Для мастичных битумных покрытий допускается определение адгезии методом выреза треугольника с углом 45° и отслаивания покрытия от вершины угла. Адгезия считается удовлетворительной, если при отслоении 50% мастики остается на металле. Адгезию покрытия из полиэтиленовых липких лент определяют через сутки после нанесения на трубы и стыки.

Сплошность покрытия труб в базовых и заводских условиях контролируют по всей поверхности приборным методом неразрушающего контроля с помощью искрового дефектоскопа при напряжении 4,0 или 5,0 кВ на 1 мм толщины покрытия после процесса изоляции труб, а также на трассе после ремонта покрытий трубопроводов, изоляции стыков и резервуаров в соответствии с требованиями табл. 6.1.

Проверку защитного покрытия после присыпки газопровода на отсутствие внешних повреждений, вызывающих непосредственный электрический контакт между металлом трубопровода и грунтом, производят приборами в соответствии со специальной инструкцией, составленной применительно к схеме приборов. Дефектные места, а также повреждения защитного покрытия, выявленные во время проверки его качества, исправляют до окончательной засыпки газопровода. При этом обеспечиваются однотипность, монолитность защитного покрытия. После исправления отремонтированные места подлежат вторичной проверке.

По окончании строительства защитное покрытие уложенных трубопроводов и резервуаров принимают представители заказчика с оформлением акта на скрытые работы. При сдаче защитного покрытия газопровода по требованию представителя заказчика предъявляют: сертификаты (паспорта) на каждую партию материалов или результаты лабораторных испытаний материалов — данные лабораторных испытаний проб, взятых из котлов в процессе приготовления битумной мастики, журнал изоляционных работ; акт проверки качества защитного покрытия.

Наиболее прогрессивным покрытием для труб диаметром от 57 до 220 мм является покрытие из экструдированного полиэтилена, нанесенное на трубу по жесткому адгезиву.

Покрытие из полиэтиленовых липких лент отечественного и зарубежного производства наносится на трубы диаметром от 45 до 530 мм. Структура покрытия весьма усиленного типа включает два слоя полиэтиленовой липкой ленты толщиной 0,63 мм, нанесенной по специальной битумно-полимерной грунтовке, и наружную обертку из оберточной полиэтиленовой ленты с липким слоем.

Покрытие на основе битумных мастик должно состоять из нескольких армированных слоев мастики, нанесенных на трубу по битумному праймеру (праймер — битумная грунтовка, изготовляемая из битума, растворенного в бензине; соотношение битума и бензина 1:3 по объему или 1:2 по массе).

Структура покрытия включает: грунтовку битумную (праймер); мастику; армирующий слой; мастику; армирующий слой; мастику; обертку из бумаги. Для изготовления покрытий рекомендуется применять битумно-резиновую (ГОСТ 15836), битумно-атактическую, битумно-полимерную мастики, а также мастику «Асмол».

В качестве армирующих материалов для мастичных битумных покрытий применяют стеклохолсты ВВ-К, ВВ-Г, нетканое полимерное полотно марки С1.100-80-0444, стеклоткань. Допускается применять стеклохолсты других марок, соответствующие основным показателям, установленным в нормативно-технической документации на ВВ-К и ВВ-Г.

Важнейшими условиями, определяющими эффективность защитного покрытия и продолжительность срока его службы, является качественная очистка и праймирование поверхности труб, а также соблюдение температурного режима в процессе изготовления мастики и нанесения ее на трубы.

Толщина наносимого изоляционного слоя, его сплошность и прилипаемость, степень пропитки армирующей обмотки зависят от вязкости мастики, регулируемой изменением температуры в ванне в зависимости от температуры окружающей среды.

Глава 6. Защита от коррозии газопроводного и резервуарного оборудования

Глава 6. Защита от коррозии газопроводного и резервуарного оборудования

6.1. ОБЩИЕ ПОЛОЖЕНИЯ

Коррозия металлов — постепенное поверхностное разрушение металла в результате химического и электрохимического взаимодействия с внешней средой. Так, коррозия подземных стальных трубопроводов происходит под действием химических соединений, имеющихся в почве, и блуждающих электрических токов. Иногда при транспортировке газов, содержащих повышенные количества кислорода или углекислого газа, а также те или иные кислые соединения, приходится сталкиваться и с коррозией внутренних поверхностей труб. В этом случае борьба с коррозией обычно заключается в удалении из газа корродирующих веществ, в его очистке и в повышении требований к качеству транспортируемого газа.

Различают почвенную (электрохимическую) коррозию и коррозию блуждающими токами. Основные факторы, определяющие интенсивность почвенной коррозии:

Опасность почвенной коррозии подземных металлических сооружений определяется коррозионной активностью грунтов по отношению к металлу, из которых эти сооружения изготовлены.

Таблица 6.1. Коррозионная агрессивность грунта по отношению к углеродистой и низколегированной стали

| Коррозионная агрессивность грунта | Удельное электрическое сопротивление грунта, Ом·м | Средняя плотность катодного тока, А/м 2 |

|---|---|---|

| Низкая | свыше 50 | до 0,05 включительно |

| Средняя | от 20 до 50 включительно | от 0,05 до 0,20 включительно |

| Высокая | до 20 | свыше 0,20 |

Для оценки коррозионной агрессивности грунта по отношению к стали, определяют удельное электрическое сопротивление грунта, измеренное в полевых и лабораторных условиях, и среднюю плотность катодного тока при смещении потенциала на 100 мВ отрицательней стационарного потенциала стали в грунте. Если при определении одного из показателей установлена высокая коррозионная агрессивность грунта (а для мелиоративных сооружений — средняя), то другой показатель не определяют.

Критерием опасности коррозии, вызываемой блуждающими токами, является существование положительной или знакопеременной разности потенциалов между трубопроводом и землей (анодные и знакопеременные зоны). Источниками блуждающих токов являются рельсовые пути электрифицированного транспорта и промышленные предприятия, использующие или вырабатывающие постоянный или переменный ток.

Все подземные стальные газопроводы должны быть защищены от коррозии, почвенной и вызываемой блуждающими токами. Защиту от коррозии следует проектировать в соответствии с требованиями ГОСТ 9.602-2005 «Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии», СНиП 42-01-2002 «Газораспределительные системы»; «Правил устройства электроустановок» (ПУЭ), «Правил техники безопасности при эксплуатации электроустановок потребителей», «Правил безопасности в газовом хозяйстве», «Правил технической эксплуатации и техники безопасности в газовом хозяйстве» и др.

Мероприятия по защите от коррозии строящихся подземных газопроводов включают в себя электрохимическую защиту. Их следует осуществлять до сдачи газопровода в эксплуатацию, но не позднее чем через 6 месяцев после укладки трубопроводов в грунт. Средства защиты от почвенной коррозии выбирают исходя из условий прокладки газопровода и данных о коррозионной активности среды (грунтов и грунтовых вод) по отношению к металлу трубопровода, с учетом результатов технико-экономических расчетов.

Защита газопроводов от коррозии разделяется на изолирование их от прилегающих грунтов и ограничение проникновения через изоляционные покрытия блуждающих токов (пассивная защита), а также на создание защитного потенциала на газопроводе по отношению к окружающей среде (ограничение, подавление или отвод электрических токов — защита активная). Проекты защиты от коррозии должны разрабатываться одновременно с проектированием газопроводов.

Способы защиты подземных газопроводов от коррозии обоих видов (почвенной и вызванной блуждающими токами) в основном совпадают:

6.2. МАТЕРИАЛ ЗАЩИТНЫХ ПОКРЫТИЙ

Газопроводы, прокладываемые в пределах населенных пунктов и промышленных предприятий, изолируются защитными покрытиями усиленного типа в соответствии с требованиями действующих нормативных документов:

Защитные покрытия должны наноситься только в цеховых условиях. Нанесение защитных покрытий непосредственно на месте укладки допускается только при выполнении ремонтных работ на действующих газопроводах, изоляции сварных стыков и мелких фасонных частей, исправлении повреждений изоляции в процессе монтажа, применении липких лент сразу после укладки труб в траншеи.

Таблица 6.2. Конструкция защитных покрытий строящихся и реконструируемых сооружений

| Условия нанесения покрытия | ||||||

|---|---|---|---|---|---|---|

| Защитные покрытия весьма усиленного типа | ||||||

| Заводские или базовые | 1 | Трехслойное полимерное: — грунтовка на основе термореактивных смол; — термоплавкий полимерный подслой; — термоплавкий полимерный подслой; | Комбинированное на основе полиэтиленовой ленты и экструдированного полиэтилена: — грунтовка полимерная; | 2,2/2,5/3,0 | 133÷259/ 273÷530 | 40 |

| Базовые | 4 | Ленточное полимерное: — грунтовка полимерная; | 1,8 | 57÷530 | 40 | |

| Трассовые | 5 | Ленточное полимерно-битумное: — грунтовка битумная или битумно-полимерная; | 4,0/4,6 | 57÷159/ 168÷1020 | 40 | |

| Базовые и трассовые | 6 | Ленточное полимерно-битумное или полимерно-асмольное: — грунтовка битумная или асмольная; | 2,6/3,2 | 57÷114/ 133÷426 | 40 | |

| Базовые | 7 | Мастичное: — грунтовка битумная или битумно-полимерная; | 7,5/9,0 | 57÷159/ 168÷1020 | 40 | |

| Базовые | 8 | Комбинированное на основе мастики и экструдированного полиэтилена: — грунтовка битумная или битумно-полимерная; | 3,3/4,0 | 57÷159/ 168÷426 | 40 | |

| Базовые и трассовые | 9 | На основе термоусаживающихся лент с термоплавким клеем (в один слой) | 1,85/2,0/2,2 | 57÷259/ 273÷426/ cвыше 426 | 60 | |

| Трассовые | 10 | На основе термоусаживающихся материалов с мастично-полимерным клеевым слоем | 2,3/2,8 | 57÷426/ 530÷820 | 40 | |

| Защитные покрытия усиленного типа | ||||||

| Заводские или базовые | 11 | Трехслойное полимерное: — грунтовка на основе термореактивных смол; | 1,8/2,0/2,2/2,5 | 57÷114/ 133÷259/ 273÷530/ 630÷820 | 60 | |

| Заводские или базовые | 12 | Комбинированное на основе полиэтиленовой ленты и экструдированного полиэтилена: — грунтовка полимерная; | 2,2/2,5 | 57÷273/ 325÷530 | 40 | |

| Базовые | 13 | Мастичное: — грунтовка битумная или битумно-полимерная; | 6,0 | 57÷820 | 40 | |

| Заводские или базовые | 14 | Силикатно-эмалевое (в два слоя) | 0,4 | 57÷426 | 150 | |

| На основе полиуретановых смол | 1,5/2,0 | 57÷273/ 325÷1020 | 60 | |||

Противокоррозионные покрытия должны отвечать требованиям нормативных документов (ГОСТ 9.602-2005 «Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии», СНиП 42-01-2002 и др.):

На материалы, применяемые для изоляции газопроводов, должны иметься сертификаты или другие документы, подтверждающие их качество.

Битумно-полимерные, битумно-минеральные или битумно-резиновые защитные покрытия усиленного типа имеют следующую структуру:

Общая толщина покрытия должна быть не менее 9 мм. Допускается применение четырех слоев битумно-атектической, битумно-минеральной или битумно-резиновой мастики с тремя слоями армирующей обмотки при соблюдении общей толщины покрытия не менее 9 мм. При изоляции труб диаметром до 150 мм общая толщина покрытия может быть не менее 7,5 мм.

Битумные грунтовки изготавливают из битума, растворенного в бензине. Примерные составы битумных грунтовок под битумные мастики в зависимости от сезона нанесения приведены ниже:

Поверхность изолируемых труб, фасонных частей и резервуаров до нанесения грунтовки должна быть очищена от грязи, ржавчины, пыли и тщательно просушена.

Армирование мастичных битумных покрытий производится стеклохолстами ВВ-К, ВВ-Г, нетканым полимерным полотном марки С1.100.800444 (ТУ 8390-002-46353927; ТУ 8390-007-05283280), стеклотканью Э(с)4-40 (ГОСТ 19907). Допускается применение стеклохолстов других марок, в том числе импортных, соответствующих основным нормативным показателям. Для повышения прочности, снижения чувствительности к изменениям температуры при изготовлении мастик в битум добавляются полимерные (атактический полипропилен, низкомолекулярный полиэтилен) и минеральные наполнители (доломит, доломитизированный и асфальтовый известняк). Для увеличения пластичности в качестве пластификаторов битумных мастик могут быть использованы масла зеленое и осевое.

Защитные покрытия усиленного типа из полимерных липких лент имеют следующую структуру: грунтовка (0,1 мм), липкая лента в три слоя (толщиной не менее 1,1 мм), наружная обертка. Для защиты такого покрытия от механических повреждений при укладке трубопроводов в грунт и их засыпке необходимо использовать рулонные материалы с прочностью ширины полотнища не менее 0,25 МПа. Под покрытие из полимерных липких лент применяют клеевые или битумно-клеевые грунтовки, изготовленные в соответствии с нормативно-технической документацией.

Таблица 6.3. Требования к покрытиям весьма усиленного типа

| Наименование показателя | Значение | Метод испытания | Номер покрытия по таблице 8.2 |

|---|---|---|---|

| 1. Адгезия к стали, не менее, при температуре | |||

| 70,0 | ГОСТ 9.602-2005, приложение И, метод А | 2 | |

| 50,0 | 1 (для трубопроводов диаметром 820 мм и более) | ||

| 35,0 | 1 (для трубопроводов диаметром до 820 мм), 9 | ||

| 20,0 | 3, 4, 5, 6, 10 | ||

| 0,5 (5,0) | ГОСТ 9.602-2005, приложение И, метод Б | 7, 8 | |

| 2. Адгезия в нахлёсте при температуре 20°С, Н/см, не менее: | |||

| 15,0 | 3 | ||

| 3. Адгезия к стали после выдержки в воде в течение 1000 ч при температуре 20°С, Н/см, не менее | 50,0 | ГОСТ 9.602-2005, приложение К | 1 (для трубопроводов диаметром 820 мм и более) |

| 35,0 | 1, 2 (для трубопроводов диаметром до 820 мм) | ||

| 30,0 | 9 | ||

| 15,0 | 3, 4 | ||

| 4. Прочность при ударе, не менее, при температуре: | |||

| По ГОСТ 25812, приложение 5 | Для всех покрытий (кроме 1, 2, 3,9), для трубопроводов диаметром, мм, не более: | ||

| 5,0 | 273 | ||

| 7,0 | 530 | ||

| 9,0 | 820 | ||

| 0,3 | |||

| 15. Водонасыщаемость за 24 ч, %, не более | 0,1 | По ГОСТ 9812 | 5, 6, 7, 8, 10 |

| 16. Грибостойкость, баллы, не менее | 2 | По ГОСТ 9.048, ГОСТ 9.049 | Для всех типов покрытий весьма усиленного типа. |

Для подземных стальных резервуаров применяются защитные покрытия весьма усиленного типа на основе полимерных липких лент, битумно-полимерного наплавляемого материала или битумных мастик. Наиболее перспективным для изоляции СУГ является рулонный наплавляемый битумно-полимерный материал «Изопласт» (ТУ 5774-005-0576480), «Изоэласт» (ТУ 5774-007-05766480).

Покрытие для емкостей объемом до 200 м 3 состоит из слоя битумного праймера и двух слоев рулонного битумно-полимерного материала «Изопласт-П» марки ЭПП-4,0 или «Изоэласт-П» марки ЭПП-4, и обертки (полиэтиленовой пленки, нанесенной на рулонный материал). Общая толщина покрытия — не менее 8 мм.

Изоляция резервуаров СУГ состоит из ряда последовательно проводимых технологических операций:

Праймирование (грунтовка) поверхности резервуаров СУГ проводится битумным праймером, приготавленным из битума БНИ-IV и бензина в условиях заготовительных мастерских.

Защитное покрытие на резервуарах СУГ наклеивается полотнами рулонного полимерно-битумного материала, подплавленного с внутренней стороны пламенем пропановой горелки (не допуская возгорания и cтекания расплавленной мастики). Покрытие наносится по круговому периметру резервуара по направлению снизу вверх, ярусами, начиная с нижнего. Длина полотнища не должна превышать 2 м, а нахлест полотнища верхнего яруса на нижний должен составлять не менее 80 мм. Обклейка завершается в верхней части резервуара, так, чтобы части верхнего полотнища покрыли обе его стороны с требуемым нахлестом на ниже приклеенный ярус материала.

В местах нахлеста сразу после прикатки надо произвести шпаклевку кромок покрытия выступившей из-под рулонного материала подплавленной мастикой.

Все средства защиты газопроводов и резервуаров (материалы покрытий), их структура, а также приборы для коррозионных измерений должны быть сертифицированы или иметь другие документы, подтверждающие их соответствие требованиям ГОСТов или технических условий, согласованных в установленном порядке.

Таблица 6.4. Нормативные показатели физико-механических свойств липких лент

6.3. КОНТРОЛЬ КАЧЕСТВА ЗАЩИТНЫХ ПОКРЫТИЙ

Функции контроля качества нанесения защитных покрытий на трубы и другие части газопроводов (конденсатосборники, фасонные части и др.) на производственных базах строительно-монтажных организаций осуществляет сертифицированный представитель отдела технического контроля и лаборатории этой организации, по трассе — работники лаборатории организации, выполняющей изоляционные работы, и представители технического надзора заказчика и предприятия газового хозяйства. Результаты проверки оформляются актом.

При внешнем осмотре защитного покрытия на трассе выявляют на бровке траншеи: толщину покрытия, равномерность, прилипаемость и сплошность его по всей трубе; после опуска в траншею и изоляции монтажных стыков — отсутствие повреждений при опуске; после присыпки газопровода грунтом (на 20–25 см) — отсутствие непосредственного электрического контакта между металлом трубы и грунтом (после полной засыпки газопровода проверку качества защитного покрытия осуществляют с помощью приборов). Внешний осмотр защитного покрытия проводится в процессе наложения каждого слоя покрытия по всей длине изолируемой части газопровода и после окончания изоляционных работ. При этом не допускаются: пропуски, трещины, сгустки, вздутия, пузыри, мелкие отверстия, бугры, впадины, отслоения. При внешнем осмотре покрытий из полимерных липких лент проверяют число слоев, наличие и ширину нахлеста, отсутствие пропусков и складок.

Толщина слоя защитного покрытия контролируется через каждые 100 м, но не менее чем в четырех точках по окружности трубы в каждом изолируемом сечении. Кроме того, ее измеряют во всех местах, вызывающих сомнение. Толщину покрытия измеряют магнитным (индукционным) толщиномером или другими приборами и инструментами, обеспечивающими необходимую точность измерения.

Сплошность покрытия проверяется по всей поверхности искровым дефектоскопом при напряжении (кВ на 1 мм толщины покрытия):

Сплошность защитного покрытия из полимерных липких лент и эмалевых покрытий должна проверяться также дефектоскопом при напряжении 6 кВ. Допускается применение для этих целей других приборов.

Проверка адгезии битумных покрытий к металла проводится адгезиметром или вручную (метод треугольника). Сопротивление покрытия отрыву, определяемое адгезиметром, должно быть не менее 0,5 МПа при температуре 6–25°С и не менее 0,4 МПа при температуре 25–35°С. При проверке вырезкой треугольника покрытие считается хорошим, если оно отрывается от металла отдельными кусочками, без расслоения и если часть его остается на металле. Прилипаемость защитного покрытия определяется через каждые 100 м труб, а также выборочно по требованию заказчика.

Контроль качества сформированного покрытия резервуаров осуществляют после того, как его температура снизится до температуры окружающего воздуха, но не менее чем через 6 ч после его нанесения.

При контроле качества покрытия резервуаров СУГ осуществляют:

Выявленные дефекты и повреждения должны быть исправлены до окончательной засыпки газопровода методами, обеспечивающими качество покрытия в соответствии с требованиями технологической инструкции по исправлению поврежденных участков защитных покрытий газопровода, разработанной строительно-монтажной организацией.

6.4. КОРРОЗИЯ, ВЫЗЫВАЕМАЯ БЛУЖДАЮЩИМИ ТОКАМИ

Наиболее опасна коррозия, вызываемая блуждающими токами, сила которых достигает сотен ампер, и разностью потенциалов между трубопроводами и рельсами находящегося вблизи электрифицированного транспорта. Ее опасность оценивается на основании измерений, объем и комплекс которых определяют в соответствии с действующей нормативно-технической документацией. Газопроводы, прокладываемые в зоне блуждающих токов, должны обязательно иметь весьма усиленные защитные покрытия независимо от коррозионной активности грунта и подлежат защите путем катодной поляризации в опасных зонах, при которой значения поляризационных (защитных) потенциалов на газопроводах, оборудованных контрольно-измерительными пунктами, или на действующих газопроводах должны быть не менее и не более требуемых. Измерения поляризационных потенциалов должны проводиться по методикам, приведенным в ГОСТ 9.602-2005 (приложения Г и Д). Длительная поляризация должна осуществляться таким образом, чтобы исключилось вредное влияние на соседние металлические сооружения.

Электрохимическая коррозия — результат взаимодействия металла газопровода, выполняющего роль электродов, с агрессивной средой грунта (электролитом, слабым раствором кислот, щелочей и солей). Металл газопровода передает в грунт положительно заряженные ионы и приобретает отрицательный потенциал. Из-за неоднородности металла и грунта по длине газопровода появляются участки с большей и меньшей упругостью растворения, при этом первые становятся анодными зонами, а вторые — катодными.

Катодный участок газопровода приобретает положительный потенциал по отношению к аноду. Электроны перетекают от анода к катоду по металлу газопровода, а в грунте перемещаются ионы. Металл корродирует на участках в анодных зонах, так как в них наблюдается выход ионов металла в грунт. Электрохимическая коррозия имеет характер местной: на газопроводах возникают язвы и каверны, способные развиться в сквозные отверстия.

Электрохимическая коррозия возникает также при воздействии тока, попадающего в грунт в результате утечек из рельсов электрифицированного транспорта. Коррозия блуждающими токами во многом опаснее почвенной и в условиях насыщенности электротранспортом представляет наибольшую опасность.

6.5. ЭЛЕКТРИЧЕСКИЕ МЕТОДЫ ЗАЩИТЫ

Стальные газопроводы и резервуары, уложенные в землю, подлежат электрической защите во всех анодных и знакопеременных зонах независимо от коррозионной активности грунта. Электрические методы защиты могут быть разделены на две основные группы:

Таблица 6.5. Поляризационные защитные потенциалы металла сооружения относительно насыщенного медно-сульфатного электрода сравнения

| Металл сооружения | Значение защитного потенциала, В | |

|---|---|---|

| минимальное Емин | максимальное Емакс | |

| Сталь | -0,85 | -1,15 |

| Свинец | -0,70 | -1,30 |

| Алюминий | -0,85 | -1,40 |

Измерение поляризационных потенциалов производится по методике, приведенной в ГОСТ 9.602-2005 (приложения Р). Катодная поляризация подземных газопроводов должна осуществляться так, чтобы исключить вредное влияние ее на соседние металлические сооружения:

Для защиты газопроводов от коррозии блуждающими токами могут быть применены дренажи, катодные станции, протекторы, изолирующие фланцы и вставки, а также перемычки на смежные металлические подземные сооружения. Выбор того или иного способа защиты зависит от конкретных условий и в большинстве случаев определяется путем экспериментального сравнения эффективности их действия. В тех случаях, когда одним из способов защиты не удается обеспечить защитные потенциалы на всех участках защищаемых газопроводов, применяют сочетание нескольких способов защиты.

Электрический дренаж — способ защиты, заключающийся в отводе блуждающих токов из анодной зоны защищаемого сооружения к их источнику. Дренаж — самая дешевая защита, создающая большую зону защиты (до 5 км). Для защиты металлических подземных сооружений применимы три типа дренажей: прямой, поляризованный и усиленный. По многим причинам чаще всего применяются два последних.

В практике автономного газоснабжения дренаж имеет весьма ограниченное применение, так как не обеспечивает должного уровня защиты. Кроме того, проще предусмотреть рациональную трассу газопровода, исключающую влияние блуждающих токов от рельсового электротранспорта, еще на этапе проектирования.

Катодная защита. Принцип этого вида защиты заключается в катодной поляризации защищаемой металлической поверхности и в придании ей отрицательного потенциала относительно окружающей среды при помощи источника постоянного тока.

Защищаемое сооружение играет роль анода. Отрицательный полюс источника тока присоединяется к газопроводу (резервуару), а положительный — к заземлению (аноду). При этом постепенно разрушается анодное заземление, защищая газопровод. Этот вид применим как для защиты от коррозии блуждающими токами, так и почвенной.

Эффективность действия катодной защиты зависит от состояния изоляционных покрытий. При хорошей изоляции сокращается расход электрической энергии и увеличивается протяженность защищенных участков металлических сооружений. Средний расход электрической энергии в год на одну станцию катодной защиты составляет около 500 кВт•ч.

Принципиальная схема катодной защиты показана на рис. 6.2: ток от положительного полюса источника через соединительный кабель и анодное заземление переходит в грунт. Из почвы через дефектные места в изоляции ток проникает в газопровод и по дренажному кабелю направляется к отрицательному полюсу источника, создавая замкнутая цепь, по которой ток идет от анода через землю к газопроводу и далее по нему к отрицательному полюсу источника.

При этом происходит постепенное разрушение анода, что обеспечивает защиту сооружения от коррозии под влиянием его катодной поляризации. В качестве соединительных проводов применяют изолированные кабели сечением 25–77 мм 2 (в зависимости от мощности станции).

Для катодной защиты рекомендуются следующие потенциалы «газопровод-земля», В:

Для защиты газопроводов и емкостей резервуарных парков применяются катодные станции различной мощности.

Катодные установки наиболее целесообразны для защиты от почвенной коррозии и менее эффективны при защите от блуждающих токов. Эксплуатация установок катодной защиты сопровождается повышенным расходом электрической энергии.

Протекторная защита — разновидность катодной защиты, нашедшая широкое применение. Необходимый защитный ток вырабатывается гальваническим элементом, роль катода выполняет металл защищаемого сооружения, анода — служит металл с более отрицательными, чем у защищаемого металла, потенциалами, а электролитом — почва, окружающая газопровод и протектор.

Установка протекторной защиты состоит из протектора (или их группы), активатора или заполнителя, соединительных проводов и клеммной коробки (в случае групповой установки протекторов).

Протекторную защиту (поляризованные анодные протекторы) применяют для защиты подземных сооружений от коррозии, высвобождаемой блуждающими токами в анодных и знакопеременных зонах, когда сила блуждающих токов может быть скомпенсирована током протектора и обеспечивается требуемый защитный потенциал в соответствии с требованиями ГОСТ 9.602-2005. Протекторная защита заключается в присоединении к защищаемому сооружению металлических пластин или стержней (протекторов), обладающих более низким электрическим, чем металл сооружения, потенциалом (рис. 6.3). При этом суммарные потери металла не уменьшаются, а, наоборот, увеличиваются. Преимущество этого метода защиты заключается в том, что коррозия с более ценной и труднодоступной конструкции сооружения (газопровода) переносится на более дешевую и легковозобновляемую (на протектор).

Ключевая характеристика протектора — его площадь поверхности. Промышленные протекторы изготавливаются из магниевых или алюминиевых сплавов. Во время хранения на складе и при транспортировке протектор дополнительно упаковывают в бумажный мешок, который снимается перед установкой протектора в грунт.

Таблица 6.6. Области применения протекторов в зависимости

от коррозионной активности грунта

| Удельное электрическое сопротивление, Ом•м | Коррозионная активность грунта | Применяемые протекторы |

|---|---|---|

| До 5 | Весьма высокая | Магниевые и цинковые протекторы весом 20 кг (при рН4 магниевые протекторы не применяются) |

| 5–10 | Высокая | Магниевые и цинковые протекторы весом 10–20 кг (при рН4 магниевые протекторы не применяются) |

| 10–20 | Повышенная | Магниевые протекторы весом 10 кг |

| 20–50 | Средняя | Магниевые протекторы весом 5 кг |

Таблица 6.8. Эксплуатационные характеристики протекторов

| Марка сплава | Стационарный потенциал в активаторе (МСЭ), мВ | Практическая токоотдача, А•ч/кг |

|---|---|---|

| Мл16 | 1590 | 1100 |

| Мл16ач | 1620 | 1400 |

Таблица 6.7. Характеристики протекторных сплавов

Эффективность протекторной защиты во многом зависит от правильного выбора материала протектора и среды, в которой последний находится. Наиболее часто применяют магниевые, алюминиевые и цинковые протекторы и их сплавы. Протекторы широко применяются для защиты от почвенной коррозии подземных газопроводов и резервуаров со сжиженными углеводородными газами. Для защиты стальных резервуаров сжиженных газов от коррозии допускается предусматривать протекторы в качестве основных заземлителей защиты от прямых ударов молнии. При этом следует руководствоваться требованиями РД 34.21.122-87.

Таблица 6.9. Химический состав магниевых и цинковых протекторных сплавов

| Марка сплава | Основные компоненты, % | Примеси, не более, % | |||||||

|---|---|---|---|---|---|---|---|---|---|

| Mg | Al | Zn | Mn | Fe | Cu | Ni | Si | Ti | |

| Мл16 | остальное | 7,5–9,0 | 2,0–3,0 | 0,15–0,50 | 0,03 | 0,15 | 0,01 | 0,2 | – |

| Мл16пч | 0,005 | 0,01 | 0,001 | 0,06 | – | ||||

| Мл16вч | 0,003 | 0,003 | 0,001 | 0,04 | – | ||||

| Мл4вч | 5,0–7,0 | 0,003 | 0,004 | 0,001 | 0,05 | – | |||

| Мп1 | 2,0–4,0 | 0,02–0,50 | 0,003 | 0,004 | 0,001 | 0,04 | 0,04 | ||

| цП1 | – | 0,4–0,6 | остальное | – | 0,001 | 0,001 | – | – | – |

| цП2 | 0,1–0,3 | 0,5–0,7 | 0,1–0,3 | 0,004 | 0,001 | – | – | – | |

Неполяризующиеся медносульфатные электроды сравнения длительного действия используется при измерениях разности потенциалов между подземными сооружениями и землей, определении эффективности противокоррозийной защиты подземных металлических сооружений и обеспечения работы выпрямителей катодной защиты в режиме автоматического поддержания измеряемой разности потенциалов и для измерения величины поляризационного потенциала защищенного сооружения переносными приборами.

Электроды типа ЭНЕС (ТУ 47 3994-002-10244915-95) устанавливаются стационарно в грунт на глубину от 0,8 до 3 м с выводом проводников в контрольно-измерительный пункт или ковер, а также могут быть использованы в качестве переносных.

Изолирующие фланцевые соединения (ИФС) — дополнительное средство защиты газопроводов от коррозии, использующееся совместно с устройствами электрохимической защиты.

Защита газопроводов с помощью ИФС заключается в том, что газопровод разбивается на отдельные участки, уменьшая таким образом его проводимость (и силу тока, протекающего по газопроводу). При разбивке газопровода на участки (секции) упрощается решение вопроса о защите их. Обычно ИФС (прокладки между фланцами из резины или эбонита) и вставки (из полиэтиленовых труб) применяют для отсечения различных подземных сооружений (газопровод и теплопровод в котельной, газопровод и водопровод в дом и т. п.) друг от друга, а также для разъединения сооружения по принадлежности.

Установка ИФС на газопроводах чаще всего предусматривается на стояках вводных газопроводов к потребителям, где возможен электрический контакт газопровода с заземленными конструкциями и коммуникациями; на подземных и надводных переходах газопроводов через препятствия (на вертикальных участках), а также на вводах (и выводах) газопроводов в ГРС, ГРП, ГРУ. С каждой стороны от ИФС устанавливаются контрольные проводники с выводом на поверхность.

Электрические перемычки. Этот способ защиты применяют в случаях, когда на одном сооружении — положительный потенциал (анодная зона), а на другом — отрицательный (катодная зона), то есть их электрическое объединение перемычками приводит к тому, что на обоих сооружениях устанавливаются отрицательные потенциалы. Такие перемычки применяют для объединения локальных и магистральных (дальних) газопроводов, а также при прокладке по одной улице или в одном районе газопроводов различного давления, например высокого и низкого. Широко практикуются перемычки при совместной защите различных сооружений. Электрические перемычки между газопроводами, выполненные из полосовой стали, должны иметь изоляционные покрытия весьма усиленного типа.

6.6. ПРОТИВОКОРРОЗИОННАЯ ЗАЩИТА НАДЗЕМНЫХ ГАЗОПРОВОДОВ

Надземные газопроводы следует защищать от атмосферной коррозии лакокрасочными покрытиями, состоящими из двух слоев грунтовки и двух слоев краски, эмали или лака, выдерживающими температурные изменения и влияние атмосферных осадков (ПБ 12-609-03). Марка грунтовки или лака, или эмали выбирается в соответствии с типовыми технологическими инструкциями по лакокрасочным покрытиям.

Прокладки и подкладки для изоляции газопроводов от металлических конструкций должны изготавливаться из полиэтилена или других материалов, равноценных ему по изоляционным свойствам.

Все газопроводы, находящиеся внутри зданий, на наружных установках и коммуникациях, эстакадах и в подземных каналах, для быстрого их обнаружения должны быть окрашены в желтый цвет. Опознавательную окраску следует выполнять сплошной по всей поверхности или отдельными участкам.