Что такое прогнозирующее обслуживание

Типы профилактического обслуживания, преимущества, недостатки и характеристики

профилактическое обслуживание это концепция, которая охватывает все виды операций, направленных на консервацию оборудования и установок посредством периодического обзора и профессионального ремонта, чтобы обеспечить его надлежащее функционирование, надежность и долговечность.

Этот тип обслуживания выполняется, когда оборудование находится в рабочем состоянии, в отличие от корректирующего обслуживания, которое применяется, когда оборудование или установка перестали работать из-за повреждения и должны быть отремонтированы, чтобы его работа могла быть восстановлена..

Точно, основной целью профилактического обслуживания является продление срока службы оборудования, предотвращение своевременных сбоев и инцидентов, которые могут возникнуть из-за отсутствия технического обслуживания. Как правило, это заключается в замене деталей, которые представляют износ, замена смазочных материалов, калибровки, краски и других антикоррозийных материалов.

Этот вид обслуживания выполняется по рекомендациям производителей после определенного времени использования, по правилам законного использования или проверкой опытных технических специалистов. Предотвращение обслуживания любого типа инструмента имеет основополагающее значение, чтобы гарантировать его хорошую работу и продлить срок его службы..

Основные характеристики

Как уже было сказано, профилактическое обслуживание может своевременно обнаруживать неисправности и исправлять их путем периодических проверок, проводимых экспертами..

Таким образом, компании предотвращают влияние остановки производства на производство, а также избегают износа и даже потери оборудования..

Основными характеристиками профилактики являются следующие:

— Это делается периодически и регулярно.

— Это вид обслуживания, чьи задачи и бюджеты планируются. У него есть время начала и окончания.

— Это выполняется в условиях полного контроля, чтобы избежать несчастных случаев, пока оборудование остановлено.

— Он стремится предвидеть будущие сбои или повреждения оборудования.

— Производитель обычно рекомендует, когда это делать, в технических руководствах..

— Мероприятия, которые проводятся в соответствии с ранее подготовленной программой.

— Предлагает возможность обновления технической конфигурации оборудования..

Профилактическое и корректирующее обслуживание

Важно понимать разницу между профилактическим и корректирующим обслуживанием. В целом обслуживание делится на два типа: обновление и сохранение..

Целью обновления обслуживания является компенсация старения или технологического устаревания компьютера или системы, поэтому необходимо обновить его, добавив более современные и универсальные детали или узлы, чтобы улучшить его работу..

Например, это касается компьютеров, которые оснащены большей емкостью, системой охлаждения или электрической системой..

Техническое обслуживание обновлений обеспечивает частичную технологическую адаптацию оборудования для улучшения его характеристик или адаптации к новым требованиям, поскольку на момент его создания они не существовали или не учитывались.

В настоящее время сохранение сохранения включает профилактическое обслуживание. В эту группу также входит корректирующее обслуживание, которое фокусируется на улучшении элемента после повреждения, который пострадал.

Характеристики корректирующего обслуживания

Это основная форма обслуживания команды или установки, которая выполняется после повреждений, обнаруженных после процесса проверки..

Корректирующее обслуживание, как следует из названия, предназначено для устранения повреждений или дефектных деталей, наблюдаемых в оборудовании или установке..

После обнаружения неисправности или неисправности это устраняется путем замены детали или ремонта путем чистки или замены компонента..

Этот вид обслуживания был первым и единственным промышленно применяемым до Первой мировой войны.

Корректирующее обслуживание классифицируется как немедленное и отсроченное обслуживание..

— Немедленное обслуживание

Немедленное или экстренное корректирующее обслуживание не планируется; применяется после неисправности или поломки оборудования.

Как правило, это дороже из-за затрат на ремонт и запасных частей, не предусмотренных для замены деталей.

— Отсроченное обслуживание

Это делается путем программирования на будущее время исправления неисправности или отказа..

Например, он может быть использован для устранения пореза в системе водоснабжения из-за разрыва трубы. Это делается путем размещения скобы или зажима, чтобы закрыть утечку, и, следовательно, вся деталь изменяется.

Основные виды профилактики

Профилактическое обслуживание подразделяется на три типа: плановое, прогнозное и возможность.

Плановое обслуживание

Этот вид технического обслуживания запланирован и заложен в бюджет, так как проверки или проверки оборудования проводятся в соответствии с параметрами времени, часов работы, пробега, потребления, среди других факторов.

Например, это относится к самолету, детали которого предназначены для проверки или замены каждые определенные часы полета..

То же самое происходит с автомобилем, который проверяется на моторное масло каждые 5000 км и ремень ГРМ каждые 80 000 км..

Прогнозирующее обслуживание

Интеллектуальное обслуживание определяет, когда ремонт должен быть выполнен в соответствии с рекомендациями по техническому обслуживанию и максимальным рекомендуемым временем использования до проведения ремонта..

Это техническое обслуживание может быть учтено в профилактическом типе, но оно имеет некоторые существенные различия: профилактическое техническое обслуживание выполняется в соответствии с состоянием оборудования, мониторинг и программирование обслуживания этих результирующих показаний.

С другой стороны, профилактическое обслуживание как таковое определяет момент, в который оборудование будет проверяться в соответствии с рекомендациями производителя или также средний жизненный цикл устройства..

Сохранение возможности

Обычно это делается, когда для этой цели выводят из эксплуатации устройство, такое как турбина гидроэлектростанции..

Но это также может быть корабль, промышленная печь или автомобиль, который не используется. Таким образом, вы используете свое время отдыха.

выгода

Среди преимуществ профилактического обслуживания:

— Снижение затрат на корректирующее обслуживание.

— Значительно уменьшены риски из-за отказа оборудования или утечек.

— Продлевает срок службы оборудования.

— Меньше незапланированных простоев, вызванных отказом оборудования.

— Меньше ошибок генерируется в повседневных операциях.

— Значительно повышает надежность оборудования.

— Меньше затрат на ремонт, вызванный непредвиденными отказами оборудования, которые необходимо быстро исправить..

— Уменьшает риск травм для операторов.

— Максимизируйте вероятность непредвиденных остановок на заводе.

— Это позволяет улучшить контроль за работой оборудования и его производительностью, а также программирование техобслуживания, которое будет применяться в этом.

недостатки

На самом деле профилактическое обслуживание имеет очень мало недостатков. Вот некоторые из них:

— Техническое обслуживание оборудования должно выполняться специализированным персоналом, который обычно находится за пределами компании, поэтому его необходимо нанять..

— Поскольку задачи по техническому обслуживанию оборудования выполняются с определенной периодичностью, они не позволяют точно определить износ или износ деталей оборудования..

— Компания должна придерживаться рекомендаций производителя для составления графика технического обслуживания. Из-за этого может случиться так, что деталь должна быть заменена, если срок ее службы.

ru.knowledgr.com

Анализируют характер и степень асподерирования для прогностического поддержания дорожного полотна. Подробнее см. в разделе Условия Pavement x.Приёмы предиктивного технического обслуживания предназначены для определения состояния эксплуатационного оборудования с целью при проведении технического обслуживания. Этот подход предполагает экономию затрат по сравнению с обычным или профилактическим обслуживанием на основе времени, поскольку задачи выполняются только в случае предупреждения. Таким образом, оно рассматривается как техническое обслуживание на основе условий, выполняемое, как предложено оценками состояния деградации элемента.

Основная перспектива прогностического техобслуживания заключается в обеспечении удобного планирования техобслуживания и предотвращении незапланированных отказов оборудования. Ключевым моментом является «правильный срок службы информационного оборудования, повышенная безопасность установки, f ac с негативным воздействием на окружающую среду и оптимизированная обработка запасных частей.

Прогностическое техническое обслуживание отличается от профилактического технического обслуживания, поскольку оно зависит от фактического состояния оборудования, а не от статистики среднего или ожидаемого срока службы, чтобы предсказать, когда потребуется техническое обслуживание. Как правило, для определения фактического состояния системы и прогнозирования ее будущих состояний используются методы машинного обучения.

Некоторые из основных компонентов, необходимых для реализации прогностического обслуживания, включают сбор данных и предварительную обработку, раннее обнаружение сбоя, обнаружение сбоя, прогнозирование времени до отказа, планирование обслуживания и оптимизацию ресурсов. Прогностическое поддержание также считается одной из движущих сил повышения производительности и одним из способов достижения «точно в срок» в производстве.

Обзор

Прогностический технического обслуживания определяет состояние оборудования, осуществляя периодический (автономный) или непрерывный (оперативный) контроль состояния оборудования. Ультимативной целью данного подхода является выполнение технического обслуживания в запланированный момент времени, когда техническое обслуживание является наиболее рентабельным и до того, как оборудование потеряет производительность в течение трех периодов времени. Это приводит к сокращению незапланированных затрат на простои из-за сбоя, когда затраты могут составлять сотни тысяч в день в зависимости от отрасли. При производстве энергии, в дополнение к потере доходов и затрат на компоненты, штрафы могут быть оставлены за непоставку, что еще больше увеличивает затраты. Это в отличие от технического обслуживания, основанного на времени и/или количестве операций, в котором единица оборудования обслуживается независимо от того, нуждается ли она в этом или нет. Техническое обслуживание на основе времени является трудоемким, неэффективным в выявлении проблем, возникающих между плановыми проверками, и поэтому не является экономически эффективным.

«Прогностический» компонент прогностического обслуживания проистекает из цели прогнозирования будущего тренда состояния оборудования. Этот подход использует принципы статистического управления процессом для определения того, на каком этапе в будущем будут выполняться операции технического обслуживания.

Большинство прогностических осмотров выполняется во время эксплуатации оборудования, что сводит к минимуму нарушение нормальной работы системы. Внедрение прогностического обслуживания может привести к существенному снижению затрат и повышению надежности системы.

Техническое обслуживание, ориентированное на надежность, подчеркивает использование методов прогностического технического обслуживания в дополнение к традиционным профилактическим мерам. При правильном внедрении он предоставляет компаниям инструмент для наиболее низких чистых текущих затрат на активы для данного уровня эффективности и риска.

Одна из целей состоит в переносе прогнозных данных технического обслуживания в компьютеризированную систему управления техническим обслуживанием, с тем чтобы данные о состоянии оборудования отправлялись в нужный объект оборудования для планирования технического обслуживания, выполнения заказа на выполнение работ и создания отчетов. Если этого не достичь, прогнозное техническое обслуживание имеет ограниченное значение, по крайней мере, если решение реализовано на установке среднего или большого размера с палочками из тысяч единиц оборудования. В 2010 году горнорудная компания Аden внедрила объединенную распределенную систему управления и прогнозное решение по техническому обслуживанию, интегрированное с автоматизированной системой технического обслуживания предприятия на объекте до уровня объекта, передавая данные оборудования с использованием протоколов, таких как Highway Addressable Remote Transducer Protocol, IEC61850 и OLE для управления технологическим процессом.

Технологии

Анализ Vibration наиболее эффективен на высокоскоростном вращающемся оборудовании и может быть самым дорогим компонентом программы PdM для запуска и запуска. Анализ Vibration при правильном выполнении позволяет пользователю состояние оборудования и избежать отказов. Последнее поколение анализаторов вибрации обладает большими возможностями и автоматизированными функциями, чем его предшественники. Многие устройства одновременно отображают полную вибрацию трех осей, обеспечивая мгновенный снимок того, что происходит с конкретной машиной. Но, несмотря на такие возможности, даже самое софистифицированное оборудование успешно предсказывает развитие проблем, если оператор не будет недооценивать и применять основы анализа вибрации.

В некоторых ситуациях сильный фоновый шум от нескольких конкурирующих источников может маскировать интересующий сигнал и препятствовать промышленной применимости датчиков вибрации. Следовательно, анализ сигналов тока двигателя (MCSA) не является внутренней альтернативой измерению вибрации, которая может отслеживать неисправности как электрических, так и механических систем.

Акустический анализ может быть выполнен на акустическом или ультразвуковом уровне. Новые технологии ultrasonic для мониторинга состояния позволяют «слышать» легкость и напряжение во вращающейся машине, которая может предсказать ухудшение раньше, чем традиционные методы. Технология Ultrasonic чувствительна к неслышимым человеческому ушу высокочастотным звукам и отличает их от низкочастотных звуков и механической вибрации. Машины фритюр и стресс воски производят дистинктивные звуки в верхнем ultrasonic диапазоне. Изменения в этих фритюр и стресс воски могут предложить детериоративные условия гораздо раньше, чем технологии, такие как вибрация или анализ масла. При правильном ультразвуковом измерении и анализе можно дифференцировать нормальный износ от абнормального износа, физических повреждений, условий дисбаланса и проблем с любрикацией на основе прямой взаимосвязи между активами и условиями эксплуатации.

Оборудование Sonic Monitoring менее дорогое, но оно также имеет предохранители, чем технологии ultrasonic. Sonic технология полезна только на механическом оборудовании, в то время как ultrasonic оборудование может обнаруживать электрические проблемы и является более гибким и надежным в обнаружении механических проблем.

Данные мониторинга и анализа имеют самый широкий диапазон применения (от высокоскоростного до низкоскоростного оборудования), и это может быть эффективным для выявления механических и электрических отказов; некоторые считают, что в настоящее время это наиболее экономичный y. Анализ нефти является долгосрочной программой, которая, где это уместно, в конечном итоге может быть более прогнозирующим, чем любая из других технологий. Для достижения этого уровня софистизации и эффективности масляной программы завода могут потребоваться годы. Анализ использованного масла определяет состояние самого лубриканта, качество лубриканта и проверяет его пригодность для дальнейшего использования. Анализ износа деталей описывает механическое состояние компонентов машины, которые являются смазанными. С помощью анализа износа частиц можно определить состав присутствующего твердого материала и тип частиц, размер, концентрацию, распределение и морфологию.

Этот метод включает в себя спектральный анализ сигналов тока и напряжения двигателя, а затем сравнивает измеренные параметры с известной и изученной моделью двигателя для диагностики различных электрических и механических аномалий. Это позволяет автоматизировать задачи сбора и анализа данных, обеспечивая циклический контроль состояния часов и отказов по мере их развития.

Стратегии ТОиР. Проактивная стратегия (PM, predictive maintenance)

С целью обеспечения высоких показателей работоспособности оборудования промышленных предприятий в последнее время всё большую популярность приобретает проактивная стратегия технического обслуживания и ремонтов (ТОиР). Анализ, проведенный в работе*, позволяет определить проактивную стратегию ТОиР как наиболее эффективную и целесообразную для внедрения в современных экономических условиях.

Сущность проактивной стратегии ТОиР оборудования заключается в выполнении необходимых ремонтных воздействий, направленных на снижение скорости развития или устранение неисправностей, которые выявлены на основе сведений о фактическом техническом состоянии (ТС) оборудования.

Теоретические основы проактивной стратегии ТОиР оборудования постулируют, что изначально все виды неисправностей присутствуют в зачаточном или явном виде во всех пускаемых в эксплуатацию машинах. Различные факторы, сопровождающие эксплуатацию (проектные и непроектные нагрузки, воздействие факторов окружающей среды и близлежащего оборудования, условия эксплуатации, проведения ТОиР и прочие), в той или иной мере приводят к развитию различных видов неисправностей. Определяющее воздействие совокупности факторов вызывает ускоренное развитие одной или нескольких неисправностей, которые становятся детерминирующими по отношению к работоспособности машины. Выбирая ремонтные воздействия таким образом, чтобы уменьшить влияние определяющих факторов, можно снизить скорость развития неисправностей, поддерживая работоспособное состояние машины. Рациональный выбор и качественная реализация этих и только этих ремонтных воздействий является задачей ремонтной службы (РС).

*Примечание: Бобровицкий В. И., Сидоров А. В. Совершенствование системы ТОиР оборудования в условиях централизации ремонтной службы предприятия // Вибрация машин: измерение, снижение, защита. – Донецк: ДонНТУ, 2011. – №1 (24). – С. 23-28.

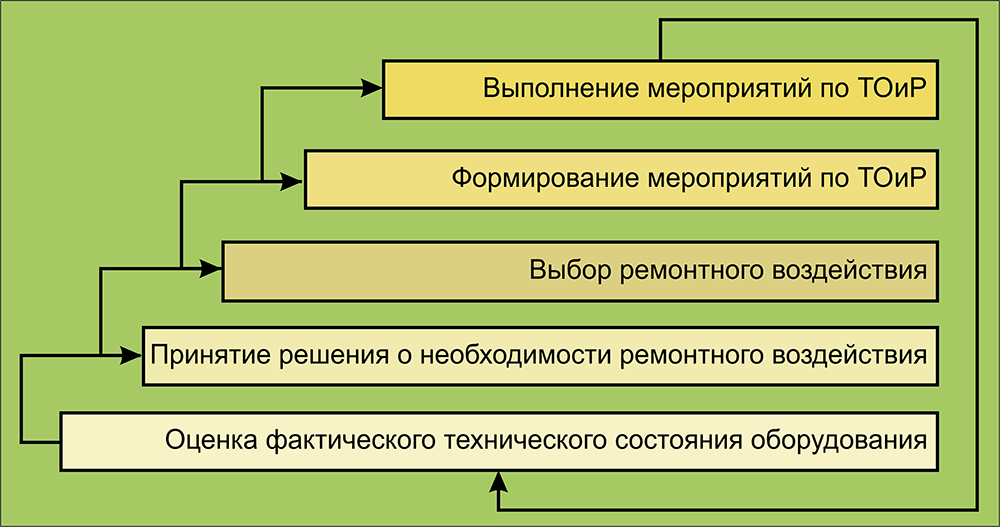

Проактивная стратегия ТОиР (рисунок 6.1) базируется на оценке ТС оборудования, которая может осуществляться следующими методами:

Рисунок 6.1 – Ремонтное обслуживание оборудования в рамках проактивной стратегии ТОиР

Основанием для принятия решения о необходимости выполнения ремонтного воздействия является ситуация, когда ТС одного элемента (детали, узла, механизма) оборудования приводит к ухудшению ТС смежных (пространственно и/или функционально) элементов.

Перечень возможных ремонтных воздействий:

Ремонтные воздействия осуществляются в рамках следующих групп мероприятий по ТОиР оборудования:

Выбор проактивной стратегии ТОиР позволяет обеспечить:

Документация

Разработка алгоритмов для мониторинга состояния и прогнозирующего обслуживания

Прогнозирующее обслуживание позволяет пользователям оборудования и производителям оценивать рабочее состояние машинного оборудования, диагностировать отказы или оценку, когда следующий отказ оборудования, вероятно, произойдет. Когда можно диагностировать или предсказать отказы, можно запланировать обслуживание заранее, лучше управлять материально-техническими ресурсами, уменьшать время простоя и увеличить операционную эффективность.

Разработка прогнозирующей программы обслуживания требует хорошо разработанной стратегии оценить рабочее состояние машинного оборудования и обнаружить начинающиеся отказы своевременно. Выполнение так требует эффективного использования и доступных измерений датчика и вашего знания системы. Необходимо многий принять факторы во внимание, включая:

Наблюдаемые источники отказов и их относительной частоты. Такие источники могут быть базовыми компонентами машины (такими как блейды рабочего колеса и клапаны потока в насосе), его приводы (такие как электродвигатель), или его различные датчики (такие как акселерометры и расходомеры).

Доступность измерений процесса через датчики. Номер, тип и местоположение датчиков, и их надежность и сокращение все влияют и на разработку алгоритмов и стоят.

Как различные источники отказов переводят в наблюдаемые признаки. Такой причинно-следственный анализ может потребовать обширной обработки данных из доступных датчиков.

Окончательная цель обслуживания, такая как восстановление отказа или разработка графика обслуживания.

Алгоритмы для мониторинга состояния и предзнаменований

Прогнозирующая программа обслуживания использует мониторинг состояния и алгоритмы предзнаменований, чтобы анализировать данные, измеренные от системы в операции.

Condition monitoring использует данные из машины, чтобы оценить ее текущее положение и обнаружить и диагностировать отказы в машине. Данные о машине являются данными, такими как температура, давление, напряжение, шум или измерения вибрации, собранное использование выделило датчики. Алгоритм мониторинга состояния выводит метрики от названных индикаторов состояния данных. condition indicator является любой функцией системных данных, изменения поведения которых предсказуемым способом, когда система ухудшает. Индикатор состояния может быть любым количеством, выведенным от данных, что состояние аналогичной системы кластеров вместе, и отделяет различное состояние. Таким образом алгоритм мониторинга состояния может выполнить обнаружение отказа или диагноз путем сравнения новых данных с установленными маркерами дефектных условий.

Prognostics предсказывает, когда отказ произойдет на основе текущего и прошлого состояния машины. Алгоритм предзнаменований обычно оценивает remaining useful life машины (RUL) или время к отказу путем анализа текущего состояния машины. Предзнаменования могут использовать моделирование, машинное обучение или комбинацию обоих, чтобы предсказать будущие значения индикаторов состояния. Эти будущие значения затем используются, чтобы вычислить метрики RUL, которые определяют, если и когда обслуживание должно быть выполнено. Для примера коробки передач алгоритм предзнаменований может соответствовать переменной пиковой частоте вибрации и значению к временным рядам, чтобы предсказать их будущие значения. Алгоритм может затем сравнить ожидаемые значения с порогом, задающим здоровую операцию коробки передач, предсказав, если и когда отказ произойдет.

Прогнозирующая система обслуживания реализует предзнаменования и алгоритмы мониторинга состояния с другой инфраструктурой ИТ, которая делает конечные результаты алгоритма доступными и актуальными конечным пользователям, которые выполняют фактические задачи обслуживания. Predictive Maintenance Toolbox™ обеспечивает инструменты, чтобы помочь вам разработать такие алгоритмы.

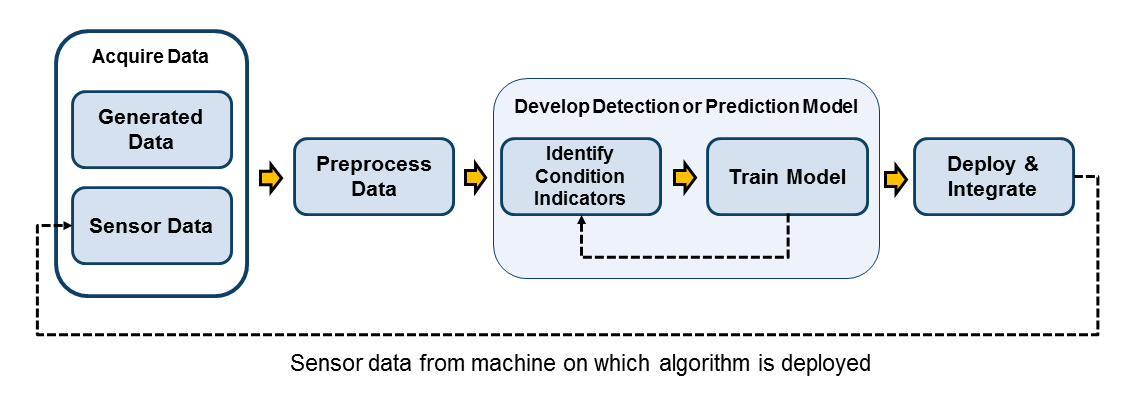

Рабочие процессы для разработки алгоритмов

Следующий рисунок показывает рабочий процесс для разработки прогнозирующего алгоритма обслуживания.

Начиная с данных, которые описывают вашу систему в области значений здоровых и дефектных условий, вы разрабатываете модель обнаружения (для мониторинга состояния) или модель прогноза (для предзнаменований). Разработка такой модели требует, чтобы идентифицирующие соответствующие индикаторы состояния и обучение модель интерпретировали их. Тот процесс, очень вероятно, будет итеративным, когда вы пробуете различные индикаторы состояния и различные модели, пока вы не находите лучшую модель для своего приложения. Наконец, вы развертываете алгоритм и интегрируете его в ваши системы для контроля машины и обслуживания.

Получите данные

Разработка прогнозирующих алгоритмов обслуживания начинается с массива данных. Часто необходимо справиться и процесс большие наборы данных, включая данные из нескольких датчиков и нескольких машин, запускающихся в разное время и под различными условиями работы. У вас может быть доступ к одному или нескольким следующих типов данных:

Действительные данные из операции нормальной системы

Действительные данные из системы, действующей в дефектном условии

Действительные данные из системных отказов (данные run-to-failure)

Во многих случаях данные об отказе из машин не доступны, или только ограниченное количество наборов данных отказа существуют из-за регулярного выполняемого обслуживания и относительная редкость таких инцидентов. В этом случае данные об отказе могут быть сгенерированы из модели Simulink ® представление работы системы при различных условиях отказа.

Predictive Maintenance Toolbox обеспечивает функциональность для организации, маркировки и доступа к таким данным, хранимым на диске. Это также обеспечивает инструменты, чтобы упростить генерацию данных из моделей Simulink для прогнозирующей разработки алгоритмов обслуживания. Для получения дополнительной информации смотрите Ансамбли Данных для Мониторинга состояния и Прогнозирующего Обслуживания.

Предварительно обработайте данные

Предварительная обработка данных часто необходима, чтобы преобразовать данные в форму, от которой легко извлечены индикаторы состояния. Предварительная обработка данных включает простые методы, такие как выброс и удаление отсутствующего значения и усовершенствованные методы обработки сигналов, такие как кратковременные преобразования Фурье и преобразования к области порядка.

Понимание вашей машины и вида данных, которые вы имеете, может помочь определить что, предварительно обработав методы, чтобы использовать. Например, если вы фильтруете шумные данные о вибрации, зная то, что, скорее всего, отобразит частотный диапазон, полезные функции могут помочь вам выбрать методы предварительной обработки. Точно так же может быть полезно преобразовать данные о вибрации коробки передач к области порядка, которая используется для вращения машин, когда скорость вращения изменяется в зависимости от времени. Однако та же самая предварительная обработка не была бы полезна для данных о вибрации из автомобильного шасси, которое является твердым телом.

Для получения дополнительной информации о предварительной обработке данных для прогнозирующих алгоритмов обслуживания смотрите, что Данные Предварительно обрабатывают для Мониторинга состояния и Прогнозирующего Обслуживания.

Идентифицируйте индикаторы состояния

Ключевой шаг в прогнозирующей разработке алгоритмов обслуживания идентифицирует индикаторы состояния, функции в ваших системных данных, изменения поведения которых предсказуемым способом, когда система ухудшает. Индикатор состояния может быть любой функцией, которая полезна для различения нормального от дефектной операции или для предсказания остающегося срока полезного использования. Полезное состояние аналогичной системы кластеров индикатора состояния вместе, и отделяет различное состояние. Примеры индикаторов состояния включают количества, выведенные от:

Простой анализ, такой как среднее значение данных в зависимости от времени

Более комплексный анализ сигнала, такой как частота пикового значения в спектре сигнала или статистическое описание момента изменяется в спектре в зависимости от времени

Основанный на модели анализ данных, таких как максимальное собственное значение модели в пространстве состояний, которая была оценена с помощью данных

Комбинация нескольких функций в один эффективный индикатор состояния (сплав)

Например, можно контролировать условие коробки передач с помощью данных о вибрации. Повредите к результатам коробки передач в изменениях в частоте и значении колебаний. Пиковая частота и пиковое значение являются таким образом полезными индикаторами состояния, предоставляя информацию о виде колебаний, существующих в коробке передач. Чтобы контролировать здоровье коробки передач, можно постоянно анализировать данные о вибрации в частотном диапазоне, чтобы извлечь эти индикаторы состояния.

Даже когда у вас есть действительные или моделируемые данные, представляющие область значений условий отказа, вы не можете знать, как анализировать те данные, чтобы идентифицировать полезные индикаторы состояния. Правильные индикаторы состояния для вашего приложения зависят от того, какую систему, системные данные и системное знание вы имеете. Поэтому идентификация индикаторов состояния может потребовать некоторого метода проб и ошибок и является часто итеративной с учебным шагом рабочего процесса разработки алгоритмов. Среди методов, обычно используемых для извлечения индикаторов состояния:

Нелинейный анализ timeseries

Основанный на модели анализ, такой как остаточное вычисление, оценка состояния и оценка параметра

Predictive Maintenance Toolbox добавляет функциональность в других тулбоксах, таких как Signal Processing Toolbox™ с функциями для извлечения основанных на сигнале или основанных на модели индикаторов состояния от измеренных или сгенерированных данных. Для получения дополнительной информации смотрите, Идентифицируют Индикаторы состояния.

Обучите модель обнаружения или прогноза

В основе прогнозирующего обслуживания алгоритм является моделью прогноза или обнаружением. Эта модель анализирует извлеченные индикаторы состояния, чтобы определить текущее положение системы (обнаружение отказа и диагноз) или предсказать его будущее условие (остающийся прогноз срока полезного использования).

Обнаружение отказа и диагноз

Обнаружение отказа и диагноз полагаются на использование одного или нескольких значений индикатора состояния, чтобы различать здоровую и дефектную операцию, и различные типы отказов. Простая модель обнаружения отказа является пороговым значением для индикатора состояния, который показателен из условия отказа, когда превышено. Другая сила модели сравнивает индикатор состояния со статистическим распределением значений индикатора, чтобы определить вероятность конкретного состояния отказа. Более комплексный подход диагностики отказа должен обучить классификатор, который сравнивает текущее значение одного или нескольких индикаторов состояния к значениям, сопоставленным с состояниями отказа, и возвращает вероятность, которая один или другое состояние отказа присутствует.

При разработке прогнозирующего алгоритма обслуживания вы можете протестировать различное обнаружение отказа и модели диагноза с помощью различных индикаторов состояния. Таким образом этот шаг в процессе проектирования является, вероятно, итеративным с шагом индикаторов состояния экстракции, когда вы пробуете различные индикаторы, различные комбинации индикаторов и различные модели выбора решения. Statistics and Machine Learning Toolbox™ и другие тулбоксы включают функциональность, которую можно использовать, чтобы обучить модели выбора решения, такие как модели регрессии и классификаторы. Для получения дополнительной информации смотрите Модели выбора решения для Обнаружения Отказа и Диагноза.

Остающийся прогноз срока полезного использования

Примеры моделей прогноза включают:

Модель, которая соответствует эволюции времени индикатора состояния и предсказывает, какой длины это будет перед индикатором состояния, пересекает некоторое пороговое значение, показательное из условия отказа.

Модель, которая сравнивает эволюцию времени индикатора состояния к измеренным или моделируемым временным рядам от систем, которые запустились к отказу. Такая модель может вычислить наиболее вероятное время к отказу существующей системы.

Можно предсказать остающийся срок полезного использования путем прогнозирования с моделями динамической системы или утвердить средства оценки. Кроме того, Predictive Maintenance Toolbox включает специализированную функциональность для прогноза RUL на основе таких методов как подобие, порог и анализ выживания. Для получения дополнительной информации см. Модели для Предсказания Остающегося Срока полезного использования.

Развернитесь и объединяйтесь

Когда вы идентифицировали рабочий алгоритм для обработки ваших новых системных данных, обработки его соответственно, и генерации прогноза, развертываете алгоритм и интегрируете его в вашу систему. Базирующийся специфические особенности вашей системы, можно развернуть алгоритм на облаке или на встроенных устройствах.

Внедрение облака может быть полезным, когда вы собираете и храните большие объемы данных по облаку. Устранение необходимости передать данные между облаком и локальными машинами, которые запускают предзнаменования и медицинский контрольный алгоритм, делает процесс обслуживания более эффективным. Результаты, вычисленные на облако, могут быть сделаны доступными через твиты, уведомления по электронной почте, веб-приложения и инструментальные панели.

Третья опция должна использовать комбинацию двух. Части предварительной обработки и выделения признаков алгоритма могут быть запущены на встроенных устройствах, в то время как прогнозирующая модель может работать на облаке и сгенерировать уведомления по мере необходимости. В системах, таких как нефтяные развертки и авиационные двигатели, которые запускаются постоянно и генерируют огромные объемы данных, храня все данные на борту или передавая его, не всегда жизнеспособно из-за сотовой пропускной способности и ограничений стоимости. Используя алгоритм, который работает с потоковой передачей данных или с пакетами данных, позволяет вам сохранить и отправить данные только при необходимости.

Генерация кода MathWorks ® и продукты развертывания могут помочь вам с этим шагом рабочего процесса. Для получения дополнительной информации смотрите, Развертывают Прогнозирующие Алгоритмы Обслуживания.

Ссылки

[1] Изерманн, R. Системы диагностики отказа: введение от обнаружения отказа до отказоустойчивости. Берлин: Springer Verlag, 2006.