Что такое ящики тумб фолдинг 12 мм

Что такое ящики тумб фолдинг 12 мм

Фолдинг – это новейшая европейская технология изготовления мебельного корпуса, разработанная в самом начале XXI века.

Всего несколько лет назад она начала применяться на немецкой фабрике дорогих кухонь MIELE

«Фолдинг» – это новый вариант соединения деталей мебели в противовес соединению с помощью шкантов, стяжек и другой подобной фурнитуры. Это последнее достижение высоких технологий в области изготовления мебельного корпуса, которое заключается в том, что детали такой мебели соединены между собой прочным двойным клеевым швом – декоративным литым полиуретановым швом повышенной прочности на столярном клее.

Сама технология представляет следующий процесс:

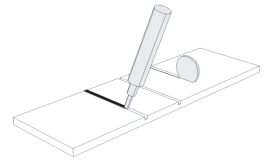

Заготовка корпуса (полоса ДСП длиной немного больше периметра корпуса) укладывается на специальный станок, который с высокой точностью делает небольшие пазы. Затем в пазы подается специальный полиуретановый состав.

На следующем станке заготовка оклеивается пластиковой кромкой.

После этого на обрабатывающем центре напротив пазов с полиуритановым составом (на обратной стороне заготовки) фрезой производится выборка до полиуритановой заливки

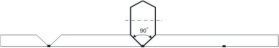

При этом получаются запилы 90 градусов с такой точностью, что появляется возможность сложить полученную заготовку в корпус.

В результате получается клееный корпус очень высокой прочности, точности изготовления и эстетичным внешним видом.

Технология FOLDING (Фолдинг)

Технология представляет собой определенный процесс соединения деталей мебели между собой очень прочным двойным клеевым швом (декоративный полиуретановый шов на столярном клее повышенной прочности).

| Заготовка корпуса укладывается на обрабатывающий центр, который с высокой точностью делает небольшие пазы. Затем в пазы подается специальный полиуретановый состав. |  |

| На следующем станке заготовка оклеивается кромкой. |  |

| Далее на обратной стороне заготовки на обрабатывающем центре напротив пазов с полиуритановым составом фрезой производится выборка до полиуритановой заливки. |  |

ПРЕИМУЩЕСТВА ТЕХНОЛОГИИ ФОЛДИНГ

Кроме того, задумайтесь о возможности поставки не громоздкого корпуса, а готового к монтажу по месту установки «корпусного погонажа».

Переход на данную технологию означает полную реконструкцию производства на участке изготовления корпусов мебели.

Новая концепция изготовления мебельных корпусов дала толчок развитию таких областей мебельной индустрии, в которых, как ранее казалось, уже невозможно изобрести что-то новое. Проблема экономически оправданного изготовления мебели по индивидуальным размерам получила теперь абсолютно новое толкование.

Метод складывания, или фолдинг

У промышленников, занимающихся изготовлением корпусных мебельных и столярно-строительных изделий из готовых плитных материалов, всегда было велико желание уменьшить количество деталей, используемых в конструкции этих изделий, и сократить объемы механической обработки.

Еще в середине 60-х годов прошлого века это стремление привело к разработке так называемого метода складывания, или метода фолдинга (folding), который в Германии получил название Faltsystem (система складывания).

Все из одной заготовки

Сущность метода складывания состоит в том, что в щитовой детали, являющейся заготовкой будущего изделия, прорезается один или несколько клиновидных пазов таким образом, что вершина паза лежит на пласти щита, противоположной обрабатываемой. В результате получается готовая развертка будущего корпусного изделия или какого-то объемного элемента.

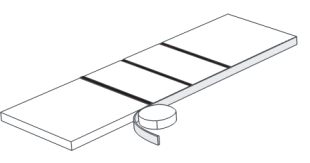

После фрезерования пазов исходная заготовка не разделяется на отдельные детали, они соединяются между собой при помощи непрорезанного остатка облицовочного материала, специально наносимой заранее липкой ленты или эластичной пасты. Затем пазы промазываются клеем и детали поворачиваются вокруг вершин пазов до совмещения боковых сторон, то есть складываются в готовое изделие, образуя в углах соединение на ус.

Первоначально метод был предназначен для использования деталей, облицованных по наружной пласти эластичными пленочными материалами (ПВХ, АБС и т. п.). Развитие технологии дало возможность за счет применения предварительной подрезки в местах под вершиной прорезаемого паза получать изделия из деталей, облицованных натуральным шпоном, пленками на основе бумаг и пластиками, а также отделанных разными лаками или эмалями (рис. 1).

Предварительное прорезание или процарапывание риски по лицевой пласти детали у вершины паза препятствует образованию сколов на поверхности некоторых материалов при дальнейшем взаимном сворачивании развертки во время последующего складывания. Наклеенная липкая лента играет роль временной петли и удаляется после окончания сборки и полного отверждения клея.

Соединения на ус, полученные в результате складывания неразборного корпуса из составляющих его элементов развертки, полностью исключают необходимость облицовывания поперечных кромок отдельных деталей.

Метод пригоден также и для формирования кромок щитовых деталей. При этом различают два вида обработки: для получения облицованной кромки и для утолщения края детали (рис. 2).

Формирование утолщенной кромки может эффективно применяться при изготовлении столярно-строительных изделий, например, наличников углового сечения или коробок дверей.

Корпусные изделия методом складывания

Технология изготовления корпусных изделий методом складывания довольно проста: в заготовке с уже облицованными продольными кромками заранее просверливаются все необходимые отверстия, например, под установку фурнитуры, при необходимости прорезается паз под задний полик или дно выдвижного ящика. После этого в ней фрезеруются или пропиливаются поперечные пазы, угол раствора и форма которых определяются видом углового соединения.

При изготовлении замкнутого четырехстороннего изделия в развертке-заготовке прорезаются три поперечных паза, а ее торцевые кромки скашиваются.

При трехстороннем корпусе с установкой четвертой замыкающей детали на шкантах в ней выбираются всего два поперечных паза. При этом торцы заготовки опиливаются в заданный размер и в них заранее высверливаются отверстия под шканты. При последующей сборке в поперечные пазы и на шкантовые соединения наносится клей, заготовка изделия складывается, и на нее устанавливаются замыкающие детали (передняя или задняя стенки, дно ящика и т. п.) и все необходимые закладные элементы, после чего корпус выдерживается до окончательного отверждения клея.

Достоинство способа в том, что нет необходимости в подборе соединяемых деталей по цвету (оттенку) и текстуре. При его использовании уменьшается количество кромок, требующих облицовывания, из-за сокращения числа ошибок при сверлении присадочных отверстий повышается качество сборки изделия.

Эластичная паста и защелки

Распространение обрабатывающих центров в деревообрабатывающей и мебельной промышленности позволило усовершенствовать метод складывания и добиться увеличения прочности соединения деталей в заготовке с прорезанными в ней пазами, а также значительно увеличить длину развертки складываемых изделий.

Так, в начале этого века было разработано оборудование, с помощью которого в заготовках нужной ширины и длины в местах последующего сворачивания развертки, в зонах углов у вершин будущих клиновых пазов последовательно фрезеруются неглубокие канавки прямоугольного сечения, каждая из которых тут же заполняется быстро отверждающейся эластичной термопластичной пластмассой. Затем в заготовке фрезеруются или пропиливаются поперечные пазы, а эта пластмасса становится соединительным элементом и играет роль петли при взаимном повороте частей формируемого корпуса.

Велись разработки и с целью упрощения соединений, выполняемых при складывании. Так, на скошенных боковых сторонах прорезанного паза и частично на внутренних пластях заготовки высверливались отверстия, в которые автоматически устанавливались две части защелки, которые при складывании корпуса контактировали и обеспечивали мгновенное соединение без использования клея. Однако такое решение пока не нашло широкого промышленного применения.

Фрезы и пилы

Обработка облицованных древесностружечных плит предполагает весьма высокие требования к режущему инструменту. Прочность и внешний вид углового соединения при складывании зависят от качества боковых поверхностей прорезанных пазов, величины и постоянства радиуса вершины паза, правильности геометрической формы (угла раствора) паза. Во многом эти параметры определяются качеством подготовки дереворежущего инструмента, точностью его формы, износостойкостью, а также жесткостью всего суппорта станка.

Чаще всего для выборки пазов используются цельные или составные фрезы либо наклоненные к плоскости детали под углом 45° твердосплавные пилы, оснащенные дробилками, что исключает образование полосовых отходов.

Низкая стойкость инструмента вызвана тем, что при формировании пазов наблюдается процесс закрытого резания и инструмент требует переточки при затуплении его вершины, формирующей вершину паза, вокруг которой и выполняется складывание деталей. Кроме того, в наружном слое древесностружечной плиты, образованном мелкими частицами древесины, зачастую находится большое количество песка, абразивность которого приводит к ускоренному затуплению вершин зубьев режущего инструмента и появлению закругления вершины клиновидного паза.

Специальные станки

В мебельном и некоторых других производствах метод складывания получил наибольшее распространение при изготовлении малогабаритных изделий корпусной мебели и выдвижных ящиков, корпусов теле- и радиоаппаратуры.

В середине 1970-х годов оборудование для реализации этого метода выпускалось фирмами W. Lehbrink, Bőttcher-Gessner, Maka, Fagus (ФРГ), Challoner (США), tokai (Япония) и другими. Были и в нашей стране попытки создать специализированное оборудование для изготовления выдвижных мебельных ящиков методом складывания (ВПКТИМ, 1979 год). Тогда же для отечественной радиопромышленности, в частности для Симферопольского, Минского и московских телевизионных заводов, было закуплено несколько комплектов оборудования для производства корпусов телевизоров. Аналогичный комплект оборудования использовался и на Бердском радиозаводе при изготовлении корпусов радиоприемников и акустических колонок.

Есть два основных типа станков для прорезания пазов: с продольной подачей заготовок и с поперечной подачей. Конструкция станков первого типа сходна с конструкцией станков круглопильных с прямолинейным горизонтальным перемещением суппорта, которые используются для поперечного раскроя пиломатериалов, однако точность станков для прорезания пазов в несколько раз выше.

В конструктивную схему подобного оборудования входят: роликовый стол для установки детали, упоры для ее продольного базирования и суппорт, перемещаемый поперек стола, который оснащается фрезой, одной или двумя пилами для прорезания клиновидного паза. Эти пазы прорезаются в готовой детали, которую перемещают по столу вручную и базируют в необходимом положении по упорам. Этот же принцип чаще всего используется и в обрабатывающих центрах, предназначенных для реализации метода складывания.

Проходные станки для формирования пазов могут объединяться в автоматическую линию со станками для сверления отверстий в торцах заготовок и автоматической установки шкантов на клее. В результате за один проход получается заготовка обечайки (царги) выдвижного ящика, полностью готовая к сборке, или развертка малоформатного корпусного изделия, например контейнера (тумбы) офисной мебели.

Сборка корпусов

Метод складывания относится к специфичным технологиям деревообрабатывающего производства, и его применение должно быть оправдано прежде всего конструкцией изделия. Но на тех предприятиях, где он уже применяется и все технологические операции отработаны, он приносит ощутимую пользу, а в ряде производств становится просто незаменимым. Причем использование этого метода может оказаться особенно эффективным при изготовлении погонажных изделий сложного объемного сечения из плоских плит.

Андрей ПЕТРОВ, компания «МедиаТехнологии»,

по заказу журнала «ЛесПромИнформ»

Эволюция ящика

Вся современная корпусная мебель развилась, в общем-то, из самого простого сундука, то есть ящика для хранения ценного и не очень домашнего имущества.

Однако за сравнительно небольшой срок этот одно-объемный ящик быстро эволюционировал и превратился в довольно сложный комплекс из множества все более мелких ящиков и коробочек, обеспечивающих системное хранение и удобный доступ к современному домашнему скарбу. Но для этого мебельщикам приходится встраивать в свои изделия уже готовые ящики, представляющие собой сложные системы.

В настоящее время иногда трудно провести границу между мебелью и корпусом какого-либо бытового механизма. Особенно много таких механизмов используется в разнообразных выдвижных системах, встраиваемых в самые различные изделия корпусной мебели. Они повышают удобство пользования мебелью, расширяют ее функциональные возможности и нередко меняют ее внешний вид. Однако за сложность приходится платить. Сами мебельные предприятия изготавливать такие изделия не могут, и их приходится покупать у специализированных компаний.

Требование времени

Еще в середине и даже конце прошлого столетия встроенных ящиков в мебели было не так уж много, поскольку их производство было делом сложным. Для них приходилось использовать качественную массивную древесину, точно и разнообразно обрабатывать мелкие детали и обеспечивать их качественное соединение, для чего применялся специальный «ящичный» шип. Отечественные машиностроители даже производили специальные шипорезные станки для такого соединения. Они назывались ШПА-40 и состояли на военном учете, в так называемом мобилизационном резерве, то есть снимать или переставлять их с места на место можно было только с разрешения представителей специальных служб. Ведь в случае перехода промышленности страны на военные рельсы на них должны были делать ящики для патронов и снарядов. На некоторых предприятиях использовались еще более сложные станки ШЛХ для соединения ящиков на шип «ласточкин хвост», который позволял делать ящики без выхода торцов шипов на переднюю стенку.

Иногда взамен массивной древесины использовали фанеру клееную толщиной 10 мм. Технология производства выдвижных ящиков практически не изменялась, но отпадали операции получения тонких дощечек из массивной древесины. Серьезным недостатком клееной фанеры было то, что из-за специфической структуры этого материала его кромка плохо поддавалась обработке и, несмотря на шлифование, все равно оставалась шершавой.

Уже из этого перечисления можно понять сложность и дороговизну такого производства. Переход мебельщиков на производство мебели из древесных плит еще более усложнил ситуацию, поскольку ящики из ДСП получались тяжелые и непрочные. Поэтому в кухонных и платяных шкафах до начала нынешнего века преобладали значительно более простые полки, представлявшие собой простой лист фанеры, а позднее — древесностружечной плиты.

Главное — шкаф

В России еще пару десятков лет назад считалось, что главный вид мебели — это шкафы. В условиях массового жилищного строительства люди получали новые бетонные коробки, в которых совершенно не было мест для хранения одежды, обуви, посуды, телевизоров и других «товаров народного потребления», количество которых в этот период стало служить символом достатка. Комплексы шкафов различного назначения, или «стенки», стали самым главным видом мебели, поскольку давали много места для хранения вещей, отнимая в то же время немного места у жилища. Возникла даже определенная специализация: были стенки для общих комнат, для гостиных и кабинетов, для столовых и даже многие спальни в это время делались в виде единого блока — стенки!

Делать их по классической мебельной технологии было достаточно сложно. Необходимо было набирать одинаковые рубашки из шпона ценных пород на весь фасад, затем без потерь довести этот уникальный комплект деталей до сборки через многочисленные технологические операции, не перепутав отдельные детали с другими комплектами. Встраивание мелких передних стенок ящиков в эту технологию также было непростой задачей.

Конструктивно стенки представляли набор из коробчатых емкостей с распашными дверями и открытыми нишами. Комфортабельность таких шкафов была не слишком высокой, поскольку для поиска и извлечения необходимых вещей приходилось затрачивать много времени и физических усилий. Повышать удобство пользования шкафами помогали выдвижные устройства, но они были весьма примитивными.

Развитие систем выдвижения

Первоначально для улучшения доступа к хранящимся вещам использовались простейшие выдвижные системы:

Выдвижных ящиков производственники стремились делать поменьше, поскольку возни с ними было много, комфортности изделию они прибавляли самую малость, а цену приходилось повышать. Поэтому главными устройствами для хранения вещей в них долгое время были заурядные полки да штанги для вешалок.

Пути развития техники и технологий на долгие годы определяют стиль жизни и весь жизненный уклад. Но существуют различные мнения о том, как дальше будет развиваться этот процесс в мебельной отрасли. Поставщики фурнитуры и комплектующих постоянно усложняют свои изделия, добиваясь повышения их функциональности. Однако некоторые мебельщики говорят о том, что это делается только для увеличения стоимости продукции и не имеет отношения к повышению комфортности мебели.

Усложнение систем выдвижения началось с кухонных шкафов, в которых приходится хранить множество тяжелого инвентаря и продуктов, требующих при использовании удобного обзора и доступа. Сначала появились выдвижные роликовые и шариковые направляющие одноступенчатого выдвижения, затем системы полного выдвижения, обеспечивавшие более высокую степень доступности к содержимому ящиков. В качестве направляющих выдвижных ящиков до последнего времени использовались деревянные и пластмассовые полозки, металлические направляющие: роликовые и шариковые — двух- и четырехрядные. Выдвижные элементы роликовых направляющих иногда служат одновременно и боковыми стенками ящика, на которые с помощью шурупов монтируются задняя и передняя стенки и дно, служащее основой всей конструкции. В таком ящике направляющих как самостоятельного элемента может быть даже не видно.

Современные направляющие обеспечивают легкое и бесшумное движение ящика с автоматическим его дотягиванием в закрытое положение уже с расстояния 3-5 см. Системы полного выдвижения позволяют целиком выдвигать ящик из корпуса, что облегчает доступ к хранящимся в нем вещам и предметам (рис. 1). При необходимости направляющие позволяют легко снимать с них сам ящик после открытия специальной защелки или путей отворачивания фиксирующих винтов.

К конструкции направляющих предъявляются серьезные требования: они должны выдерживать сотни тысяч циклов выдвижения ящика при полной нагрузке, что гарантирует срок службы направляющих, превышающий нормативные сроки службы самой мебели; сам ящик и его дно должны выдерживать значительные статические и динамические нагрузки.

Позже системы выдвижения появились в офисной мебели, встроенных и обычных шкафах. Встроенные шкафы требовали крупногабаритных емкостей. В них начали активно использовать сетчатые корзины, которые обеспечивали прочность при хранении тяжелых предметов, хороший обзор и проветривание (рис. 2). Особенно эффективным оказалось сочетание систем выдвижения и металлических емкостей, в первую очередь сетчатых. Комбинация этих устройств позволяет создавать красивые, удобные и надежные изделия, в которых можно выдвигать уже не отдельные полки или ящики, а содержимое полноценных шкафов-колонок, обеспечивая удобный обзор и доступ к любому участку зоны хранения.

Не делайте сами

В американской и европейской экономике уже десятилетиями существует такое понятие, как «задача МОВ» (make or buy — сделать или купить). Необходимость ее решения возникает у любого предприятия, когда у него появляется альтернатива — освоить производство каких-либо материалов или комплектующих самому или приобретать их на стороне, у другого производителя. Сегодня предприятий, осуществляющих массовое и серийное производство корпусной мебели, становится все больше. В этих условиях идея организации специализированных производств по выпуску продукции в виде полуфабрикатов одного наименования для других предприятий приобретает все большую актуальность. Основная проблема в том, что производитель должен поверить, что его заказ, переданный другому предприятию, будет выполнен в короткий срок, с высоким качеством и за выгодную цену.

Неотъемлемой частью корпусной мебели всегда является элемент, изготовление которого обладает высокой трудоемкостью, требует использования специального оборудования и организации отдельного производственного участка. Это выдвижные ящики для мебели. Недаром во всем мире за долгие века создано множество конструкций этих изделий, отличающихся используемыми материалами, технологией и оборудованием. О выдвижных ящиках из массива древесины и тем более гнуто-клееных речи нет — они плохо сочетаются с корпусом, изготовленным из ламинированной плиты. К тому же у большинства мебельных предприятий нет оборудования для механической обработки массива и его отделки. Вот и изготавливают сегодня выдвижной ящик из отходов древесностружечной плиты, оставшихся после раскроя, причем из плиты толстой, 16-миллиметровой, которая осталась после раскроя деталей корпуса. Это делает ящик неподъемно тяжелым и некрасивым. Цена его возрастает из-за большой трудоемкости и необходимости облицовывать кромки, которые, к сожалению, уже очень скоро начинают отслаиваться, вызывая законное негодование покупателя.

Ящики методом складывания

Один из вариантов оптимального решения конструкции выдвижного ящика был разработан еще в конце 1970-х годов. Тогда было создано оборудование для окутывания погонажных профилей и получения из них П-образных или прямоугольных деталей для стенок выдвижных мебельных ящиков путем сворачивания по предварительно выбранным поперечным V-образным пазам. Способ получил название в английской лексике Folding (складной], в немецкой — Faltsystem, а в русской терминологии —метод складывания. Именно так изготавливалась значительная часть выдвижных ящиков европейских производителей. Такой ящик включает лицевую стенку, дно и развернутую заготовку для стенок с выбранными в ней двумя (или тремя) клиновидными V-образными пазами, на каждом из торцов которой установлены шканты и выбраны отверстия под эксцентриковую стяжку, гарантирующую прочность соединения с лицевой стенкой (рис. 3). При сборке ящика в отверстие лицевой стенки вворачивается стержень эксцентриковой стяжки, в выбранные в ней отверстия под шканты наносится клей, плоская заготовка складывается, в ее пазы устанавливается дно, посредством шкантов к ней присоединяется лицевая стенка и окончательно фиксируется эксцентриками стяжек. Все операции в совокупности длятся не более двух десятков секунд и могут выполняться самим покупателем мебели, поставляемой ему в разобранном виде.

Однако не спешите задумываться о приобретении оборудования для производства таких выдвижных ящиков. Одна линия окутывания профиля, работающая на минимальной скорости подачи 20 м/мин., произведет его в объеме более трех километров в смену. Это полностью покрывает потребность огромного мебельного предприятия; понятно, что оборудование будет бесцельно простаивать.

Прогресс без остановки

Впрочем, сегодня уже и такой ящик не устраивает потребителей. Требования, предъявляемые к деревянным выдвижным ящикам, высоки: для продолжительной эксплуатации должен быть гарантирован плавный и надежный ход, а также высокая боковая стабильность. Безупречная работа — это еще и легкость, с которой выдвижной ящик открывается и закрывается, даже если он тяжело загружен.

Многие фурнитурные компании, производившие направляющие устройства для выдвижения, стали объединять свои системы непосредственно с конструкциями самих ящиков. При этом для того, чтобы удовлетворить самые различные запросы потребителей, в конструкции ящиков используют самые различные взаимозаменяемые материалы: пластики, металл, стекло и прочее. Благодаря современным направляющим для частичного или полного выдвижения форма и функциональность могут прекрасно сочетаться, так что индивидуальности в конструкции и разнообразию дизайна нет предела. Благодаря монтажу направляющих под днищем они полностью невидимы. Сборку покупатель может делать самостоятельно, без использования специального инструмента. Плавная регулировка по высоте также производится без инструментов, гарантируя аккуратное выравнивание зазоров.

Для всех вариантов ящиков возможно применение систем электрифицированного или механического открывания и закрывания. Ящик всегда мягко скользит в свое конечное положение, а благодаря встроенной системе демпфирования это происходит плавно и бесшумно.

Обычно предлагается два варианта высоты боковины и семь вариантов ее длины; три цвета стенок, два варианта высоты боковых элементов, рейлинги для коробов и другие вариации. Для более высоких ценовых категорий поставщики предлагают еще более сложные и вариабельные конструкции, способные отвечать стандартам качества мебели премиум-класса. Увеличивается нагрузочная способность ящиков, доходящая уже до 80 кг, постоянно совершенствуется внутренняя начинка ящиков.

Исходя из анализа общего развития и совершенствования выдвижных систем, можно предположить, что в ближайшем времени ящичные системы будут увеличиваться в размерах, при этом получая внутреннюю специализированную структуру. Одновременно будет происходить процесс совершенствования механизмов, обеспечивающих удобство выдвижения и доступ к содержимому. При этом будет гарантироваться возможность максимальной индивидуализации готового продукта под требования любого потребителя.