Что учитывается при выборе ударного инструмента для гибки

Какие инструменты и приспособления используют для гибки металла

Специальные инструменты для гибки металла позволяют создавать высококачественные детали, не повреждая материал в процессе обработки. При деформации заготовка принимает требуемую форму — она может быть изогнута под углом, с необходимым радиусом, в виде скобы, петли, угольника и т. д.

Тонкие детали изгибают холодным методом, а для заготовок толщиной от 4 мм применяют технологию горячей гибки. При выборе оборудования для этой процедуры необходимо рассчитать объем выпускаемой продукции и определить свойства материалов, которые будут обрабатываться. В небольших цехах можно использовать ручные станки, которые легко перемещать с места на место. Для массового и серийного производства рекомендованы более производительные инструменты, подходящие для обработки разных типов материалов.

Станки, используемые на предприятиях, осуществляющих гибку металла:

Изображение №1: гидравлический станок

Изображение №2: электромеханический станок

Приемы и инструменты, используемые для гибки деталей из металлической полосы

Выбирая ручной инструмент для гибки металла из полосы, необходимо учитывать его свойства и толщину, а также размеры заготовки. При этом соблюдаются следующие рекомендации:

Для создания контура профиля изделия с учетом радиусов и углов наклона используются плоскогубцы. Гибка производится по заранее намеченным линиям. Угол наклона проверяют с помощью шаблона.

Изображение №3: плоскогубцы для гибки металла

Также для обработки листового материала применяются ручные листогибочные машины и аппараты с механическим приводом. Они имеют оснастки для изгибания различных профилей. Принцип работы заключается в действии поворотной траверсы, при движении сгибающей заготовку под требуемым углом.

Изображение №4: ручная листогибочная машина

Приемы и инструменты, используемые для гибки деталей из труб

Для изгибания заготовок из труб используют ручной и механизированный способы. Для исключения появления складок и сплющивания стенок применяются наполнители. Допустимые радиусы гибки указаны в таблице.

Изображение №5: допустимые радиусы гибки труб

Приспособления, применяемые для сгибания медных трубок разных диаметров:

Технология изготовления и оборудование, требуемое для создания цилиндрических пружин

Для навивки пружин применяются универсальные токарные станки.

Изображение №6: навивка пружины на токарном станке

Механизм действий следующий:

Как выбрать гибочный инструмент

Гибка металла давно перестала быть рутинной операцией, когда мастеру приходилось вручную устанавливать заготовку, выполнять первичную настройку, менять инструмент, откладывать заготовку и осуществлять другие процедуры, которые не связаны непосредственно с производством объемных изделий или листового материала. Станки с ЧПУ позволяют значительно увеличить эффективность работы оператора, повысить производительность, точность технологического процесса. Впрочем, для этого требуется не только современное оборудование, но и правильно подобранный гибочный инструмент.

Что учесть при выборе инструмента для гибки металла

Оснастка для штамповочного оборудования выбирается исходя из формы, типа, размера и материала изготавливаемых деталей. При подборе оборудования и инструмента для гибки листового металла или прутков необходимо учитывать следующие факторы:

Другие факторы, влияющие на выбор оснастки для листогибочных прессов

При выборе пресс-форм необходимо также обращать внимание на марку стали, из которой изготавливается оснастка. Как правило, для пуансонов используют стали марок:

Если листогибочный инструмент предполагается использовать на листах после раскроя на плазменных или лазерных станках, то лучше выбирать пуансоны из марки металла 1.2312 (термически улучшенная сталь до 30 HRC) с индукционной закалкой рабочих поверхностей вплоть до 60 HRC.

Компания ООО PLASMET предлагает стандартные листогибочные инструменты для промышленных станков известных производителей, включая Ermaksan, LVD, Amada, Trumpf, Gasparini и др. Помимо готовой продукции мы можем изготовить оснастку для листогибочных прессов по чертежам заказчика, разработать проект с учетом технических условий, требований к инструменту. Для всех изделий проводится шлифовка и закалка. Уточнить интересующие вопросы по наличию и стоимости стандартных матриц, пуансонов или заказать изготовление пресс-форм под заказ вы можете, связавшись со специалистами ООО PLASMET удобным для вас способом.

Какой инструмент для гибки металла выбрать

Инструмент для гибки металла: что это и как его выбрать?

Общие сведения о гибочном инструменте

При сгибании на листовой металл одновременно воздействует несколько сил, приложенных в различных точках и направленные в противоположном направлении. Внешняя сторона листа при этом растягивается и увеличивается в размерах, а нижняя наоборот должна сжиматься и уплотняться. Обеспечить такую деформацию, да еще и высокого качества должен гибочный инструмент.

При этом усилие, развиваемое инструментом, должно быть строго дозировано. Если оно недостаточно, то деформация может получиться упругой. В этом случае после прекращения усилия металл спружинит и разогнется обратно. Если же усилие окажется слишком большим или будет приложено в неправильном направлении, то сгибаемый металл может переломиться.

Поэтому, при изменении формы металла, на него действуют следующие деформации:

Универсальный гибочный инструмент может придавать металлу различную форму: сгибать под углами различной остроты, скручивать по продольной или поперечной оси. Другие разновидности гибочных приспособлений, такие как инструмент для завитков или для скручивания, позволяют решить более специализированные задачи.

Классификация гибочного инструмента

На сегодняшний день разработано много вариантов гибочного инструмента. Листогибы, или как их еще называют гибочные прессы, подразделяют на несколько групп в зависимости от особенностей конструкции и круга решаемых задач.

Размеры и мощность листогиба зачастую связаны. Устройство, развивающее достаточное усилие для сгибания толстого металлического проката, прутков или труб будет больше и тяжелее, чем менее мощные образцы. Поэтому различают листогибы стационарные, мобильные или переносные.

Отличаются и конструктивные особенности такого инструмента, которые делят на:

Различается и привод устройства – то, что создает необходимое усилие. По типу привода выделяют:

Стационарные гибочные прессы могут представлять собой довольно сложные устройства. Они могут иметь как ручную, так и автоматическую подачу заготовок. Стационарный станок для сгибания металла может оснащаться числовым программным управлением (ЧПУ).

Как выбирать гибочный инструмент?

Наиболее распространены и востребованы в быту станки с ручным приводом. Чаще всего при помощи таких устройств осуществляют следующие манилуляции:

С помощью этих операций можно сделать из металлических полос или прутков элементы для декоративной решетки, ограды, забора. Востребованы такие станки и для производства навесов, ворот, декоративных ажурных конструкций.

Прежде всего, стоит определить, какой перечень из этих операций должен выполнять ваш инструмент. Полезно будет также определить объемы выполняемых работ: для серийного производства (например, в масштабах кузнечной мастерской) стоит выбирать инструмент мощнее, а при работе в быту, когда не планируется изготавливать много изделий, можно выбрать и менее мощный вариант.

Если планируется интенсивная работа, стоит выбрать инструмент на более массивной станине. Это позволит гибочному устройству прослужить дольше, ведь на станину действуют большие нагрузки. Хорошим выбором в этом случае будет, к примеру, универсальный гибочный инструмент MB21-30 производителя Blacksmith.

Важно также определиться, какой именно металл вы планируете сгибать. Возможно, это будет листовой прокат, а может – прутки или трубы. Некоторые модели гибочного инструмента универсальны и снабжены съемными приспособлениями для фиксации заготовок любого профиля. Другие более специализированы и подходят для придания формы металлопрокату только определенного типа.

Также стоит подумать о том, в каком положении вы планируете сгибать металл. Часть станков работают только в одном положении, например, предусматривают горизонтальное положение заготовки при работе. Более широкий функционал имеют универсальные инструменты, например, Blacksmith M3-G, которые можно устанавливать как в горизонтальном, так и в вертикальном положении.

Несколько полезных советов

Подведем итоги…

Инструмент для сгибания металла сегодня очень разнообразен. Разработано множество конструкций, пригодных для выполнения различных технологических операций. Существующее разнообразие позволяет выбрать подходящий вариант для любых задач и финансовых возможностей.

Рекомендации по выбору гибочного инструмента Часть II

В первой части этой серии рассматривались минимальные требования к инструменту и системе зажима, а также некоторые аспекты выбора пуансона.

Правила выбора пуансона

В случае изготовления L-образных деталей таких правил нет. Пуансон практически любой формы выполнит свою функцию. Таким образом, выбирая пуансоны для группы деталей, всегда следует рассматривать детали L-образной формы в последнюю очередь, принимая во внимание тот факт, что для их изготовления подойдет пуансон практически любой формы.

При изготовлении таких L-образных деталей используйте пуансон, который также можно применять для производства других деталей, вместо того чтобы добавлять лишние инструменты в комплект инструментов. Помните, что при выборе инструмента меньше всегда лучше, учитывая не только аспект минимизации затрат на инструмент, но также и сокращение времени наладки благодаря уменьшению количества инструментов необходимой формы на рабочем месте (см. рис. 1).

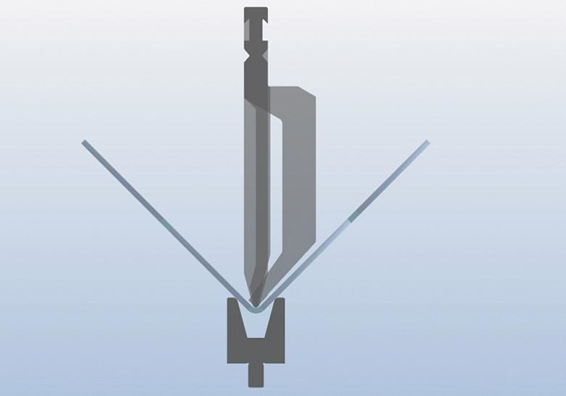

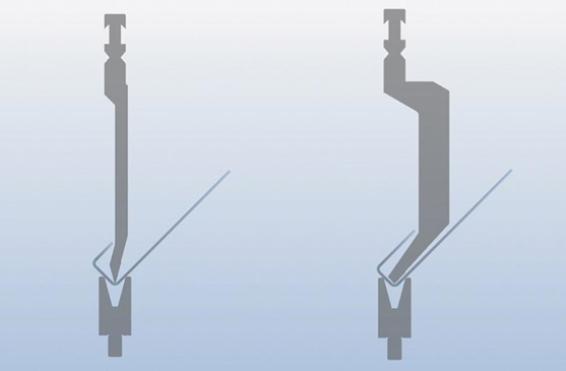

Для деталей другой формы правила выбора пуансона все-таки существуют. Например, в случае изготовления J-образных деталей эти правила следующие (см. рис. 2):

Как вы заметили, правила выбора пуансона связаны в основном с особенностями заготовки, и именно поэтому важную роль здесь может играть программное обеспечение, моделирующее процесс гибки. Если у вас нет программного обеспечения, моделирующего процесс гибки, можно воспользоваться чертежами поставщика инструмента с размерной сеткой на заднем плане, чтобы проверить влияние пуансона вручную (см. рис. 3).

Правила изготовления Z-образных профилей

Если вы используете обычный набор инструментов, для изготовления Z-образных профилей потребуется два прохода траверсы. Для изготовления деталей такой формы правила следующие (см. рис. 4):

Правила, касающиеся гибки деталей с вырезами и угловыми надрезами

Любой материал, не имеющий опоры внутри V-образных матриц, подвержен деформации; в случае отверстий или других вырезов эта деформация проявляется в форме вздутий (см. рис. 5). Когда отверстия рядом с линией изгиба небольшие, соответствующее вздутие также небольшое. Кроме того, для большинства применений допустимы некоторые искажения формы, поэтому окончательного правила выбора наилучшей ширины V-образной матрицы, когда вырез находится на линии сгиба или рядом с ней, не существует.

Когда фланцы, вырезы и угловые надрезы располагаются слишком близко к линии сгиба с учетом толщины металла, можно использовать качающуюся матрицу. Качающиеся матрицы вращаются и поддерживают материал в течение всего процесса гибки, предотвращая тем самым вздутие.

Рис. 1. Для изготовления многих деталей форма пуансона не является ограничивающим фактором при гибке.

На рис. 5 показаны идентичные детали с вырезами, расположенными рядом с линией сгиба; на переднем плане деталь с показательным вздутием, которая была изготовлена с помощью обычной V-образной матрицы, а на заднем плане – деталь, изготовленная с использованием качающейся матрицы. Обратите внимание также на то, что овалы слева имеют одинаковую ширину (от передней до задней кромки) и располагаются на одном расстоянии от линии сгиба; только их длина разная. На более длинном овале явно видно большое вздутие.

Высота пуансона для заданной глубины профиля

Высота пуансона становится критически важным параметром при изготовлении трех- и четырехсторонних профилей. В некоторых случаях короткие пуансоны можно использовать для изготовления трехсторонних профилей, если одна из сторон может свисать с листогибочного пресса во время окончательной (третьей) гибки. Если требуется изготовить четырехсторонний профиль, необходимо выбрать пуансон с высотой, большей чем высота профиля, измеренная по диагонали (см. рис. 6):

Минимальная высота пуансона для изготовления профилей = (глубина профиля/0,7) + (толщина траверсы/2)

Если верхние (возвратные) фланцы отсутствуют или они выдаются вперед, для снятия детали после гибки не требуется большого зазора между нижним и верхним штампом. Однако, если возвратные фланцы (сдвинутые назад верхние фланцы) имеются на всех четырех сторонах, необходим достаточный зазор, чтобы повернуть и снять профиль после гибки.

Сочетание гибки и подгиба

Инструменты для гибки и подгиба позволяют изготавливать детали с подогнутыми кромками за один проход, как показано на рис. 7. Но помните, что для подгиба кромок листа толщиной более 0,125 дюйма (3,2 мм), могут потребоваться специальные инструменты, рассчитанные на требующиеся повышенные усилия.

В этом случае правила выбора V-образной матрицы, в целом, такие же, как для стандартных листогибочных инструментов. Для предварительного изгиба на 30 градусов, требующегося для подгиба, в связи с острыми углами, необходимы фланцы несколько большей длины, размер которых составляет примерно 115% от размера канала V-образной матрицы. Например, для гибки материала с использованием V-образной матрицы размером 0,375 дюйма (9,5 мм), необходим фланец длиной, как минимум, 0,431 дюйма (0,375 × 1,15) или 10,9 мм.

Детали без царапин

Почти все обычные листогибочные V-образные матрицы оставляют царапины на деталях, просто потому что металл втягивается в матрицу в процессе гибки. В большинстве случаев эти царапины минимальные и допустимые, а увеличение радиуса приложения усилия может уменьшить их количество.

Рис. 2. Для определенных J-образных деталей применяются особые правила выбора пуансона. Если небольшая верхняя часть имеет такую же длину, как нижняя, потребуется остроконечный пуансон (показан слева). Если небольшая верхняя часть длиннее, чем нижняя, потребуется рихтовочный пуансон (показан справа).

Для областей применения, в которых недопустимо даже минимальное количество царапин, например при гибке окрашенных или полированных материалов, можно использовать нейлоновые вставки для предотвращения появления царапин (см. рис. 8). Гибка без царапин особенно важна при изготовлении критически важных деталей в аэрокосмической промышленности, так как при визуальной проверке инспектору очень трудно отличить царапину от трещины.

Простота – это достоинство

Современный прецизионный инструмент и листогибочные прессы могут обеспечивать непревзойденную точность. При использовании надлежащих инструментов и материалов стабильного качества листогибочные прессы позволяют загибать фланцы под заданным углом с требуемым внутренним радиусом изгиба. Однако подчеркнем еще раз, что создаваемый при воздушной гибке внутренний радиус изгиба составляет измеряемую в процентах долю от размера канала матрицы, и поэтому очень важно использовать надлежащие инструменты. Соблюдение требований, в которых указывается множество различных радиусов с жесткими допусками, приводит к росту затрат на инструмент. И чем больше инструментов требуется, тем больше объем работ по перенастройке пресса, что приводит к дополнительному увеличению затрат.

Учитывая все вышесказанное, разработчики технологий обработки листового металла могут упростить выбор инструмента и весь процесс гибки, следуя нескольким основным правилам при проектировании деталей:

Существует множество исключений для этих правил, и каждое имеет свои ограничения. Можно использовать более узкий канал V-образной матрицы, чтобы изготовить детали с меньшим радиусом изгиба или более коротким фланцем, однако при слишком маленьком радиусе изгиба появляется риск искажения линии сгиба и превышения предельно допустимой нагрузки инструмента и листогибочного пресса. Можно изготовить деталь с более узким смещением, но опять-таки для этого потребуется специальный инструмент и значительное усилие, прикладываемое при гибке.

Но к чему усложнять, если не требуется изготавливать деталь с коротким фланцем, узким смещением или малым радиусом? Следуя этим трем простым правилам, вы улучшите угловые характеристики, сократите время наладки и уменьшите затраты на инструмент.

Какие инструменты и приспособления используют для гибки металла

Тонкие детали изгибают холодным методом, а для заготовок толщиной от 4 мм применяют технологию горячей гибки. При выборе оборудования для этой процедуры необходимо рассчитать объем выпускаемой продукции и определить свойства материалов, которые будут обрабатываться. В небольших цехах можно использовать ручные станки, которые легко перемещать с места на место. Для массового и серийного производства рекомендованы более производительные инструменты, подходящие для обработки разных типов материалов.

Станки, используемые на предприятиях, предоставляющих услуги гибки металла:

Изображение №1: гидравлический станок

Изображение №2: электромеханический станок

Основные приемы гибки деталей из полосы

При гибке деталей вручную необходимо учитывать, что в зависимости от свойств материала, толщины и размеров заготовки из полосы необходимо прикладывать различные усилия для выполнения работы. Поэтому необходимо учитывать, что:

Гибку деталей выполняют по образцу готовой детали, либо по образцу-макету, который более удобен для работы.

Для выполнения макета рабочий вычерчивает на листе бумаги или на листе металла (чертилкой) профиль детали в натуральную величину, который нужно будет согнуть. Затем из проволоки или тонкой полосы при помощи плоскогубцев по рисунку сгибают контур профиля детали (с учетом радиусов и углов наклона плоскостей).

Для гибки детали подбирают оправки с минимальным радиусом гибки и с радиусами, которыми должны соединяться прямолинейные участки детали.

На заготовке детали чертилкой размечают линии, по которым будут производить гибку.

При выполнении гибки полок заготовку 1 (рис. 3, а) зажимают в тиски между двумя оправками 2 и 3 так, чтобы линия гибки была обращена в сторону загиба, на уровне верхней кромки оправки 3. Молотком ударяют по верхней полке детали 1. Ударять молотком нужно равномерно всей поверхностью бойка.

Рис. 3. Гибка заготовки детали в тисках: а — под углом; б — по радиусу

Угол наклона полки проверяют, прикладывая шаблон к вертикальной грани детали 1. Грань оправки 3, на которой производится гибка заготовки, должна быть запилена по радиусу больше критического для данной толщины заготовки.

При выполнении гибки по радиусу заготовку 1 (рис. 3, б) зажимают в тиски между губкой и оправкой 2 так, чтобы линия гибки была обращена в сторону загиба и выступала над образующей оправки 2 на величину А мм, если необходимо, чтобы полки были равной длины.

где r — радиус оправки.

Направление ударов молотком показано стрелками.

Для гибки заготовок из листового материала применяются ручные листогибочные машины и машины с механическим приводом. Принцип работы заключается в том, что на столе машины прижимом закрепляется заготовка, которая выставляется местом изгиба относительно прижима. Затем поворотная траверса приводится в движение, поворачивается на установленный угол и тем самым изгибает на нужный угол заготовку. Машина имеет оснастку, которая позволяет гнуть различные профили.

Что такое гибка металла и в чем ее преимущества

Гибкой листовой стали называется разновидность обработки, при которой изделию придается желаемая форма. Результат достигается за счет того, что верхний слой материала растягивается, а внутренний – сжимается.

Существуют разные способы, с помощью которых можно сгибать металлический лист и менять его внешний вид. Технология позволяет за короткий срок получить качественный и прочный предмет необходимой формы. Можно выделить две разновидности технологического процесса, при котором делают гибку:

В первом случае применяются различные слесарно-монтажные инструменты (молоток, тиски, плоскогубцы и пр.), во втором – промышленное оборудование.

Ручную гибку листового металла можно выполнять, когда его ширина меньше 0,6 мм. В противном случае потребуются специальные станки: листогибочный пресс, вальцы, роликовый гибочный станок.

Металл видоизменяют не только сгибанием, но и другими методами – скручиванием, сваркой. С последней часто сравнивают гибку, поскольку одно изделие можно изготовить двумя способами: согнуть сталь под нужным углом или соединить между собой отдельные детали сварочным оборудованием. Однако если делать гибку, то процесс пройдет быстрее и проще. Именно в этом заключается основное преимущество первой технологии перед второй.

Другие аргументы в пользу того, чтобы для обработки листовой стали применять гибку:

Перечисленные достоинства подтверждают, что для получения качественной и прочной металлической заготовки лучшие выполнять гибку листовой стали.

Основные приемы гибки деталей из труб

Гибку деталей из труб производят в холодном и горячем состояниях ручным и механизированным способами, с наполнителями и без наполнителей.

Наполнители применяют для исключения образования складок и сплющивания стенок труб. В качестве наполнителей используется просушенный мелкий песок или синтетические гранулы.

Для каждой трубы в зависимости от ее диаметра и материала установлен минимально допустимый радиус гибки. При меньшем радиусе гибка недопустима (табл. 1).

Таблица 1. Значения минимально допустимых радиусов гибки труб в холодном состоянии, мм

| Наружный диаметр трубы, мм | Материал трубы | Наружный диаметр трубы, мм | Материал трубы | ||||||

| Сталь 45 | Сталь 35 | Сталь 20 | Сталь 10 | Сталь 45 | Сталь 35 | Сталь 20 | Сталь 10 | ||

| 18 | 74 | 62 | 56 | 43 | 105 | 450 | 344 | 282 | 240 |

| 24 | 95 | 79 | 65 | 55 | 110 | 510 | 377 | 310 | 264 |

| 32 | 115 | 96 | 79 | 67 | 130 | 536 | 450 | 370 | 315 |

| 38 | 156 | 131 | 107 | 91 | 145 | 578 | 484 | 398 | 339 |

| 50 | 197 | 165 | 136 | 115 | 155 | 620 | 522 | 430 | 360 |

| 60 | 238 | 199 | 165 | 139 | 181 | 720 | 600 | 498 | 425 |

| 75 | 280 | 260 | 194 | 173 | 194 | 752 | 630 | 516 | 444 |

| 80 | 324 | 270 | 224 | 190 | 206 | 835 | 702 | 575 | 488 |

| 90 | 362 | 302 | 250 | 213 | 220 | 920 | 770 | 635 | 540 |

При гибке в холодном состоянии труб диаметром до 25 мм применяются ручные приспособления.

На рис. 4, а показан ручной станок, предназначенный для гибки труб диаметром от 12 до 20 мм. Станок имеет ось 1 и опорную плиту 2, с помощью которых он крепится болтами к верстаку. Рабочими органами станка являются неподвижный ролик 4 с хомутиком 5, укрепленный на оси 1, и подвижный ролик 3, закрепленный на скобе 6 с рукояткой 7. Изгибаемую трубу концом закладывают в хомутик между роликами, затем вращают скобу с подвижным роликом вокруг оси неподвижного ролика до получения требуемого изгиба, после чего возвращают скобу в исходное положение и вынимают трубу.

Рис. 4. Гибка на ручных приспособлениях

Для гибки медных трубок разных диаметров при сборке машин применяют многоручьевой трубогиб (5.66, б). В этом случае трубку пропускают между роликами 1 и 2 до соприкосновения с упором, затем при повороте вилки 3 подвижный ролик 2 обкатывается вокруг неподвижного, изгибая трубку по радиусу, равному радиусу ролика 1.

Для ручной гибки стальных труб диаметром до 50 мм на угол 180° без наполнителя в холодном состоянии может использоваться специальная головка с ручным приводом.

Способы гибки металла

Классификация видов сгибания металла:

Возможна гибка листовой стали по радиусу, при которой материал загибают на заготовке. Подобным образом изготавливают петли, оцинкованные хомуты и т. д.

Сгибание металла выполняется в холодном состоянии, поскольку для формообразования не требуются особые усилия. Исключение составляют сплавы, при которых необходима термическая обработка. С нагреванием происходит гибка листовой стали толщиной в 12–16 мм с большим процентом углерода, дюрмалюмина, титана и пр.

Нередко подобную гибку совмещают с другими видами механической обработки: резкой, вырубкой, пробивкой. Для изготовления сложных объемных изделий производится штамповка. Более редким случаем сгибания металла является растяжение для производства узкой вытянутой заготовки с большим диаметром.

Сфера применения

Заказать гибку тонколистового металла стоит для получения доборных элементов (фасонных планок) кровли/фасада, используемых для защиты от атмосферного воздействия, повышения герметичности, усиления конструкции, придания ей завершенного вида. На гибочном оборудовании изготавливаются ветровые, коньковые, фронтонные планки, ендовы, угловые накладки, примыкания, переходники, отливы, желоба. Другие виды фасонных изделий, получаемых путем гибки листового материала:

Толщина листа подбирается с учетом несущей способности и требуемой прочности изготовляемой детали. В случае с парапетными элементами и опорными уголками этот параметр может достигать 2 мм, для оконных откосов достаточно 0.7 мм.

оказывает услуги по гибке тонколистового металла в Москве и области – радиус/угол определяются заказчиком. Сотрудничаем с коммерческими организациями, частными лицами, предприятиями. Работаем с разными материалами (алюминием, нержавеющей и оцинкованной сталью, сплавами). Предоставленные чертежи (эскизы) проверяются проектным отделом. При необходимости они корректируются, приводятся к нужному формату. Выполняется грамотная раскладка, снижающая количество отходов. Цена зависит от объема заказа, сложности выполняемых операций.

Процесс изготовления типового доборного элемента

Для получения широкого ассортимента изделий используется ручной листогиб. Гибка выполняется без применения автоматики. Поверхность материала не повреждается.

Металл поставляется в рулонах, ширина которых может быть в диапазоне от 1 до 2 метров. Размотанный лист режется ручной гильотиной. Для получения заготовки лист заводится кромкой в гибочную станину стола на требуемую глубину.

Процесс изготовления типового доборного элемента из тонкого листа

Металл поставляется в рулонах, ширина которых может быть в диапазоне от 1 до 2 метров.

Размотанный лист режется ручной гильотиной.

Для получения заготовки лист заводится кромкой в гибочную станину стола на требуемую глубину.

Далее применяется ручная отрезная машинка, которая интегрирована в рабочий стол ручного листогиба.

Сама гибочная часть стола состоит из 7 опор, на которые фиксируется легкая алюминиевая направляющая, кромка которой и загибает металл.

После чего отрезанная заготовка подается на ручной гибочник, на котором уже в несколько операций и получается требуемая геометрия доборного элемента.

Далее применяется ручная отрезная машинка, которая интегрирована в рабочий стол ручного листогиба. Сама гибочная часть стола состоит из 7 опор, на которые фиксируется легкая алюминиевая направляющая, кромка которой и загибает металл. Отрезанная заготовка подается на ручной гибочник, на котором уже в несколько операций и получается требуемая геометрия доборного элемента.

Заготовки, требующие особого подхода в гибке

Современная технология гибки позволяет обрабатывать заготовки нестандартной формы и вида. Но наиболее внимательно при обработке следует отнестись к:

Профиль, уголок и другие подобные заготовки тоже требуют особого подхода в гибке.

Гибка металлического листа

Из листового металла изготавливают профили, уголки, кровельные материалы, элементы различных конструкций и многое другое. В процессе гибки могут использоваться как ручные инструменты (листогибы), так и гибочные прессы, облегчающие работу на предприятии. Часто такие прессы оснащены ЧПУ.

Лист — самый простой тип заготовки. Он не требует особого внимания во время гибки, может принимать практически любую форму, загибаться под любым углом. При необходимости технология позволяет обрабатывать окрашенный или оцинкованный лист без повреждения поверхности.