Что является направляющим устройством

Направляющие элементы подвесок: назначение, классификация, принцип работы.

Подвеска автомобиля – совокупность устройств, обеспечивающих упругую связь между подрессоренной и неподрессоренной частями автомобиля, уменьшение динамических нагрузок на кузов и колёса, и затухание их колебаний, а также регулирование положение кузова автомобиля во время движения.

Подвеска автомобиля имеет следующее общее устройство:

• стабилизатор поперечной устойчивости;

Направляющие элементы обеспечивают соединения и передачу сил на кузов автомобиля. Направляющие элементы определяют характер перемещения колес относительно кузова автомобиля. В качестве направляющих элементов используются всевозможные рычаги: продольные, поперечные, сдвоенные и др.

Упругий элемент воспринимает нагрузки от неровности дороги, накапливает полученную энергию и передает ее кузову автомобиля. различают металлические и неметаллические упругие элементы. Металлические упругие элементы представлены пружиной, рессорой и торсионом.

В подвесках легковых автомобилей широко используются витые пружины, изготовленные из стального стержня круглого сечения. Пружина может иметь постоянную и переменную жесткость. Цилиндрическая пружина, как правило, постоянной жесткости. Изменение формы пружины (применение металлического прутка переменного сечения) позволяет достичь переменной жесткости.

Листовая рессора применяется на грузовых автомобилях.

Торсион представляет собой металлический упругий элемент, работающий на скручивание.

К неметаллическим относятся резиновые, пневматические и гидропневматические упругие элементы. Резиновые упругие элементы (буферы, отбойники) используются дополнительно к металлическим упругим элементам.

Работа пневматических упругих элементов основана на упругих свойствах сжатого воздуха. Гидропневматический упругий элемент представлен специальной камерой, заполненной газом и рабочей жидкостью, разделенных эластичной перегородкой.

Амортизатор предназначено для уменьшения амплитуды колебаний кузова автомобиля, вызванных работой упругого элемента. Работа амортизатора основана на гидравлическом сопротивлении, возникающем при протекании жидкости из одной полости цилиндра в другую через калибровочные отверстия (клапаны).

Стабилизатор поперечной устойчивости противодействует увеличению крена при повороте за счет перераспределения веса по колесам автомобиля. Стабилизатор представляет собой упругую штангу, соединенную через стойки с элементами подвески. Стабилизатор может устанавливаться на переднюю и заднюю ось.

Шаровой опорой называется вид шарнирного соединения, который за счет степени свободы обеспечивает правильную геометрию поворота ведущих колес. Шаровая опора устанавливается на нижнем рычаге передней подвески, а также на конце тяги рулевого механизма. Для удобства эксплуатации шаровые опоры делают съемными.

Амортизаторы. Назначение, устройство и работа гидравлических амортизаторов.

Амортизаторы предназначены для гашения колебаний подвески при движении автомобиля по неровной дороге. В настоящее время на автомобилях устанавливают гидравлические телескопические амортизаторы двустороннего действия, в которых гашение колебаний происходит как при подъеме, так и опускании колеса за счет трения перетекаемой в них жидкости из одной полости в другую. При установке амортизаторов у задних колес легковых автомобилей с поперечным наклоном они частично выполняют роль стабилизаторов поперечной устойчивости автомобиля.

Гидравлические амортизаторы делятся на несколько подвидов:

· рычажные (распространённые до 50-х — 60-х годов)

· двухтрубные (основной тип в настоящее время)

· однотрубные (получают распространение)

· По давлению внутри амортизатора:

· без газового подпора (в простонародье их называют просто масляными)

· с газовым подпором низкого давления

· с газовым подпором высокого давления

Гидравлические двухтрубные

Двухтрубный амортизатор состоит из двух соосных (одна в одной) труб, внешняя из которых является корпусом, внутренняя заполнена рабочей жидкостью и в ней перемещается поршень с клапанами. Пространство между труб заполнено запасом жидкости для охлаждения и компенсации утечек, а также воздухом — для компенсации изменения объёма (температурное расширение жидкости и вход-выход штока).

· Относительная простота изготовления и ремонта

· Приемлемые рабочие характеристики (в том числе надёжность) для большинства применений в транспорте

· Отсутствие выступающих деталей — может устанавливаться внутри пружины подвески

· Малая нагрузка и соответственно требования к уплотнению штока — нагрузка только при отбое (вытягивании штока), при небольшом пропускании запаса масла в амортизаторе может хватить на несколько лет при полном сохранении работоспособности амортизатора (но ухудшении охлаждения).

· Должен устанавливаться корпусом вниз (штоком вверх), что ухудшает характеристики подвески (увеличение неподрессоренных масс)

· При сильных нагрузках (пересечённые местности, спорт) при работе жидкость сильно греется и может вспениться или смешаться с компенсационным газом, что сильно ухудшит демпфирование, а это опасно).

Требования, предъявляемые к рулевому управлению, его составные части

При помощи рулевого управленияосуществляется поворот управляемых колес, и тем самым изменяется направление движения автомобиля.

Рулевое управление состоит из:

1) рулевого механизма;

2) рулевого привода;

3) рулевого усилителя (устанавливается не на всех автомобилях).

Рулевое управление представляет собой устройство, от которого во многом зависит безопасность движения автомобиля, потому к нему предъявляются следующие требования:

1) легкость управления;

2) обеспечение хорошей маневренности автомобиля при минимальном радиусе поворота;

3) допускать минимальное боковое скольжение колес при повороте;

4) минимальная передача толчков на рулевое колесо;

5) исключать возможность возникновения автоколебаний управляемых колес;

6) высокая надежность;

7) исключать самопроизвольный поворот управляемых колес.

На большинстве автомобилей управление осуществляется поворотом управляемых колес. Практически на всех двухосных автомобилях управляемыми колесами являются передние колеса. Исключение составляют специальные автотранспортные средства с задними управляемыми колесами. В трехосных автомобилях, которые имеют сближенные оси задней тележки (например КамАЗ), управление также осуществляется передними колесами. В некоторых трехосных автомобилях управляемыми колесами являются колеса крайних осей (передней и задней). Благодаря этому автомобиль становится более маневренным и более проходимым. В таких автомобилях промежуточную ось размещают посередине автомобиля.

Рулевой механизм обеспечивает поворот управляемых колес при небольшом усилии на рулевые колеса, это достигается за счет увеличения передаточного, числа рулевого механизма. Конструкция рулевого механизма включает в себя:

1) рулевую пару (рулевую передачу), которая размещается в картере;

2) рулевой вал;

3) рулевое колесо.

Рулевой вал в зависимости от условий компоновки рулевого механизма может состоять из двух или трех частей, соединенных карданными шарнирами. Рулевое колесо в зависимости от принятого в стране направления движения может находиться справа или слева.

Рулевые механизмы в зависимости от типа рулевой передачи делятся на:

1) шестеренные;

2) червячные;

3) винтовые;

4) кривошипные.

Рулевой привод состоит из:

1) рулевой трансмиссии;

2) рычагов и тяг, которые связывают рулевой механизм с рулевой трансмиссией;

3) рулевой усилитель.

В конструкции рулевого привода имеются поперечная и продольная тяги. Поперечная тяга изготавливается из бесшовной стальной трубы, на резьбовые концы которой навертываются наконечники с шаровыми кольцами. Длина поперечной тяги должна быть регулируемой, так как от нее зависит величина схождения колес.

Продольная тяга связывает сошку с поворотным рычагом. Продольная тяга чаще всего применяется при зависимой подвеске. На концах тяги размещаются шаровые шарниры, которые поджимаются жесткими пружинами. За счет таких шарниров и пружин удается немного амортизировать удары, воспринимаемые управляемыми колесами.

Устройство подвески.

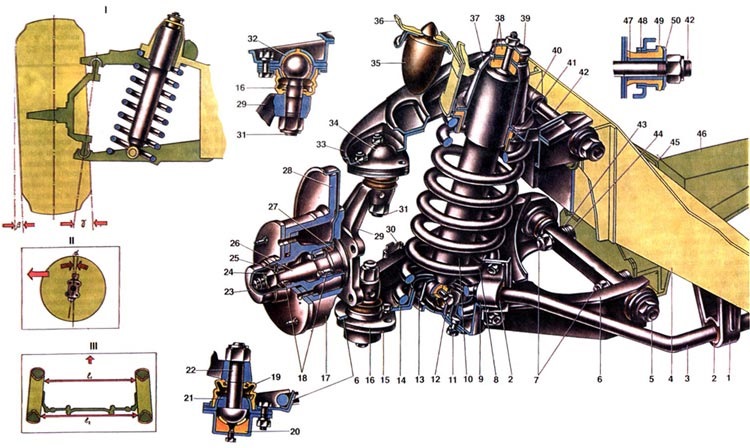

Передняя подвеска в сборе:

1. Кронштейн крепления штанги стабилизатора к лонжерону кузова;

2. Подушка штанги стабилизатора;

3. Штанга стабилизатора поперечной устойчивости;

4. Лонжерон кузова;

5. Ось нижнего рычага;

6. Нижний рычаг подвески;

7. Болты крепления оси нижнего рычага к поперечине подвески;

8. Пружина подвески;

9. Обойма крепления штанги стабилизатора;

10. Амортизатор;

11. Болт крепления кронштейна амортизатора к нижнему рычагу;

12. Болт крепления амортизатора;

13. Кронштейн крепления амортизатора к нижнему рычагу;

14. Нижняя опорная чашка пружины;

15. Обойма вкладыша нижней опоры;

16. Корпус подшипника нижнего шарового пальца;

17. Ступица переднего колеса;

18. Подшипники ступицы переднего колеса;

19. Защитный чехол шарового пальца;

20. Вкладыш обоймы нижнего шарового пальца;

21. Подшипник нижнего шарового пальца;

22. Шаровой палец нижней опоры;

23. Колпак ступицы;

24. Регулировочная гайка;

25. Шайба;

26. Цапфа поворотного кулака;

27. Сальник ступицы;

28. Тормозной диск;

29. Поворотный кулак;

30. Ограничитель доворота передних колес;

31. Шаровой палец верхней опоры;

32. Подшипник верхнего шарового пальца;

33. Верхний рычаг подвески;

34. Корпус подшипника верхнего шарового пальца;

35. Буфер хода сжатия;

36. Кронштейн буфера хода сжатия;

37. Опорный стакан амортизатора;

38. Подушка крепления штока амортизатора;

39. Шайба подушки штока амортизатора;

40. Изолирующая прокладка пружины подвески;

41. Верхняя опорная чашка пружины;

42. Ось верхнего рычага подвески;

43. Регулировочные шайбы;

44. Дистанционная шайба;

45. Кронштейн крепления поперечины к лонжерону кузова;

46. Поперечина передней подвески;

47. Внутренняя втулка шарнира;

48. Наружная втулка шарнира;

49. Резиновая втулка шарнира;

50. Упорная шайба шарнира;

51. Развал и угол поперечного наклона оси поворота;

52. Продольный угол оси поворота колеса;

53. Схождение передних колес (L2-L1).

Связывающим звеном между колесами и кузовом являются передняя и задняя подвески автомобиля. Через них передаются на кузов силы, действующие на колеса. Элементы, входящие в подвески, смягчают нагрузки, уменьшают колебания кузова, обеспечивают хорошую устойчивость и плавность хода автомобиля. К этим элементам относятся направляющее устройство, упругие элементы, амортизаторы и стабилизатор поперечной устойчивости.

Направляющее устройство подвески определяет характер движения колеса относительно дороги и кузова и передает силы и моменты от колеса к кузову. К этому устройству относятся верхний 33 и нижний 6 рычаги подвески и шарнирно связанный с ними поворотный кулак 29.

Верхний рычаг соединен осью 42 со стойкой передка кузова при помощи резинометаллических шарниров. Ось, выполненная в виде болта с шестигранной головкой, проходит через проушины рычага 33 и через втулку стойки передка кузова. В проушины верхнего рычага запрессованы резинометаллические шарниры, каждый из которых состоит из резиновой втулки 49, запрессованной между внутренней 47 и наружной 48 металлическими втулками с большим натягом. Наружная втулка 48 запрессована в проушину верхнего рычага, а внутренняя 47 насажена на ось 42. Шарнир зажат на оси гайкой между полкой верхнего рычага и упорной шайбой 50. Качание верхнего рычага происходит в пределах деформации резиновой втулки 49. Резиновая втулка не должна проскальзывать относительно металлических втулок или шарнира на оси и в рычаге. Такая конструкция шарнира обеспечивает плотное соединение оси с рычагом подвески.

К верхнему рычагу подвески тремя болтами крепится шаровая опора 34 неразъемной конструкции. В корпусе опоры расположен подшипник 32, основа которого — смола, а поверхность трения — тефлоновая ткань, плотно облегающая сферическую поверхность пальца 31. Детали шаровой опоры защищены от загрязнения резиновым армированным чехлом 16. Палец 31 установлен в коническое отверстие поворотного кулака 29 и закреплен самоконтрящейся гайкой. В процессе эксплуатации автомобиля детали шаровой опоры не смазываются.

Нижний рычаг 6 подвешен на оси 5, которая двумя болтами 7 крепится к поперечине 46 подвески. Последняя крепится к лонжеронам кузова. Между осью и поперечиной установлены дистанционная 44 и регулировочные 43 шайбы. Изменением количества шайб 43 регулируют продольный угол A наклона оси поворота и угол развала B передних колес. Резинометаллические шарниры нижнего рычага такой же конструкции, как и верхнего, отличаются только размерами и формой втулок.

Снизу к рычагу подвески тремя болтами крепится нижняя шаровая опора. Ее конструкция отличается от верхней опоры. В корпусе опоры расположен палец 22 с полусферической головкой. На стержень пальца надет подшипник 21 с полусферической поверхностью. В нижнюю часть корпуса вставлен с натягом вкладыш 20, изготовленный из маслостойкой резины. На его поверхности, контактирующей с полусферой пальца 22, привулканизирован пластмассовый слой (смесь нейлона с сульфидом молибдена). За счет резинового вкладыша выбираются зазоры между деталями шаровой опоры, а подшипник 21 поджимается к полусферической поверхности верхней части корпуса опоры. Снизу в корпусе опоры имеется отверстие, через которое смазывается шарнир. Отверстие закрывается конической пробкой. Детали шаровой опоры защищены от загрязнения защитным чехлом 19. Нижняя шаровая опора соединена с поворотным кулаком так же, как и верхняя.

Нижний рычаг подвески соединен с нижней головкой амортизатора с помощью кронштейна 13 и болта 12. Кронштейн 13 крепится к рычагу подвески двумя болтами 11. Шток амортизатора проходит через отверстие опорного стакана 37, приваренного к стойке передка кузова, и закрепляется гайкой. Между кожухом амортизатора и стаканом, а также между опорной шайбой 39 и стаканом установлены изолирующие резиновые подушки 38.

Рычаги подвески шарнирно соединены с поворотным кулаком 29, на цапфе которого установлена ступица 17 переднего колеса. К фланцу поворотного кулака крепится кронштейн крепления суппорта и защитный кожух тормозного механизма, а также поворотный рычаг рулевого привода.

Упругие элементы подвески — это пружины 8, работающие совместно с амортизаторами и стабилизатором поперечной устойчивости. Пружина подвески верхним концом упирается через опорную чашку 41 с резиновой прокладкой 40 в стойку передка кузова. Нижний конец пружины упирается в опорную чашку 14 нижнего рычага подвески. Пружины передней подвески сортируют по длине под нагрузкой 4350 Н (435 кгс) на группы А и Б и для отличия маркируют: группа А — желтой полосой, группа Б — зеленой. Полосы наносят краской с внешней стороны витков.

Ход переднего колеса вверх ограничен упором верхнего рычага 33 в резиновый буфер 35 хода сжатия, установленный своим хвостовиком в отверстие кронштейна 36, который приварен к стойке передка кузова.

Стабилизатор поперечной устойчивости уменьшает боковой крен кузова при повороте автомобиля. Он представляет собой штангу 3, изготовленную из пружинной стали. Изогнутые концы штанги закреплены к кронштейнам нижних рычагов подвески обоймами 9 через резиновые подушки 2, надетыми на концы штанги. Средняя часть штанги крепится кронштейнами 1 с резиновыми подушками 2 к лонжеронам кузова. При боковом крене кузова нагрузка на одну подвеску колеса увеличивается, на другую уменьшается; при этом штанга стабилизатора скручивается и начинает работать как торсион. Скручиваясь, она передает нагрузку с одной подвески на другую, выравнивая положение кузова.

Ступица 17 переднего колеса установлена на цапфе 26 поворотного кулака на двух роликовых конических подшипниках 18, которые поджимаются регулировочной гайкой. Между гайкой и наружным подшипником установлена упорная шайба с усиком, входящим в паз цапфы. Усик удерживает шайбу от проворачивания при завертывании гайки. Направление резьбы в гайках разное: на левой цапфе правая резьба, на правой левая. Гайка зафиксирована на резьбовом конце цапфы вдавливанием цилиндрического пояска в два паза цапфы. С внутренней стороны в гнезде ступицы установлен самоподжимной сальник 27, рабочая кромка которого охватывает шлифованную поверхность пояска цапфы.

Снаружи внутренняя полость ступицы защищена колпаком 23, запрессованным в расточку ступицы. Подшипники 18 смазываются смазкой Литол-24, которая закладывается при сборке в ступицу и в колпак. К фланцу ступицы крепятся двумя направляющими штифтами тормозной диск и поджимное кольцо. На направляющих штифтах центрируется диск колеса, который крепится к ступице четырьмя болтами. Шестигранные головки этих болтов имеют конические пояски, которые плотно заходят в конические отверстия диска колеса, обеспечивая плотную их посадку.

Большое влияние на устойчивость автомобиля, износ шин и расход топлива оказывают углы установки управляемых колес.

Угол развала (B) это наклон колес в вертикальной плоскости относительно средней линии автомобиля. Угол B в основном влияет на равномерность износа протектора шин. Если он будет нарушен, то произойдет повышенный износ внутренних или наружных дорожек протектора.

Если угол развала одного колеса положительный (наклон наружу), а другого — отрицательный (наклон внутрь), то автомобиль будет уводить в сторону при движении по прямой. Угол развала регулируется изменением количества шайб 43.

Схождение колес (L2 – L1) это разница в расстоянии между боковыми поверхностями шин сзади (L2) и спереди (L1). Недостаточное или отрицательное схождение колес вызывает преждевременный износ внутренней части протектора шин, большое схождение — износ наружной части протектора. Схождение колес регулируется изменением длины боковых тяг рулевого привода.

Угол продольного наклона оси поворота, а это наклон оси, относительно которой происходит поворот колеса. Он должен быть положительным, т.е. нижняя часть оси наклонена вперед. При положительном значении угла улучшается самовозврат рулевого колеса в среднее положение после поворота. Угол продольного наклона оси поворота регулируется перестановкой шайб 43 с одного болта на другой.

Углы установки передних колес должны соответствовать следующим данным:

Угол развала… 0°-1°10° (0°30°±20°)

Угол продольного наклона оси поворота … 2°30° — 5° (4°±30°)

Поперечный угол (у) наклона оси поворота колеса не регулируется, так как задан конструктивно.

Направляющие, их виды и конструктивные особенности

Направляющие станка обеспечивают перемещение и требуемое взаимное расположение рабочих органов. При работе они воспринимают вес рабочих органов и нагрузки от сил резания. От свойств направляющих напрямую зависит точность обработки, достигаемая на станке.

К направляющим станков с ЧПУ предъявляют комплекс требований. Они должны обеспечить:

точность относительного движения рабочих органов и сохранять её в течение установленного периода эксплуатации станка;

заданную несущую способность;

минимальное трения и износ оборудования;

высокую статическую и динамическую жёсткость;

равномерное перемещение рабочих органов;

возможность регулировки зазора и натяга.

При этом направляющие должны быть просты в изготовлении и обслуживании.

Виды направляющих

Применяются направляющие скольжения, качения и комбинированные. По характеру трения направляющие скольжения делятся на направляющие полужидкостного трения, жидкостного (гидростатические и гидродинамические) и газового трения (аэростатические). Направляющие качения подразделяются по виду тел качения на шариковые, роликовые и игольчатые.

Каждая из разновидностей направляющих имеет свои особенности и ограничения. В некоторых случаях используются комбинированные направляющие, совмещающие в своей конструкции особенности разных типов.

Также направляющие различают по форме поперечного сечения — прямоугольные, треугольные, трапециевидные (ласточкин хвост) и круглые (цилиндрические). Широко используется сочетание различных форм.

Особенности направляющих разной формы

Прямоугольные направляющие отличаются простотой конструкции и регулировки, способны воспринимать большие нагрузки, технологичны в изготовлении.

Треугольные направляющие обладают свойством автоматического выбора зазора под действием собственного веса узла, но угловое расположение рабочих граней усложняет их изготовление и контроль.

Трапециевидные направляющие компактны, но сложны в изготовлении и контроле. Они довольно просто регулируются, но не отличаются высокой точностью.

Круглые (цилиндрические) направляющие применяются редко. В охватываемом варианте они не отличаются большой жёсткостью из-за прогиба штанг, поэтому их чаще всего применяют при малой длине хода. В охватывающем варианте возникают трудности с изготовлением полукруглого профиля.

Направляющие, реализующие жидкостное и газовое трение

Преимуществами направляющих скольжения с полужидкостным трением являются простота и компактность конструкции, высокая нагрузочная способность и жёсткость, хорошие демпфирующие свойства, относительно низкие затраты на изготовление и эксплуатацию.

Один из существенных недостатков этого вида направляющих — большие потери на трение. К тому же силы трения непостоянны: величина трения покоя существенно отличается от силы трения движения. На малых скоростях движения узлов появляются скачки, что особенно нежелательно для станков с ЧПУ. Значительное трение ускоряет износ направляющих и снижает их ресурс.

Для уменьшения этих отрицательных эффектов в направляющих используют специальные антискачковые масла и накладки из антифрикционных материалов, например, из фторопласта.

Направляющие с полужидкостным трением целесообразно использовать в больших станках, где подвижные узлы имеют большую массу и при этом не требуется высокая точность обработки и высокий класс шероховатости поверхности.

Недостатков, связанных с износом и рывками в перемещении лишены направляющие, в которых реализовано жидкостное трение. Оно достигается либо благодаря гидродинамическому эффекту (эффекту всплывания подвижного узла), либо за счёт подачи между трущимися поверхностями смазки под давлением.

Гидродинамические направляющие хорошо зарекомендовали себя в продольно-строгальных и карусельных станках с их относительно большими скоростями скольжения. В момент разгона и торможения подвижного узла жидкостное трение нарушается — это является недостатком гидродинамических направляющих.

В гидростатических направляющих, в которых масло подаётся под давлением, жидкостное трение реализуется независимо от скорости скольжения. Благодаря этому гидростатические направляющие применяются шире, в том числе в прецизионных станках и оборудовании с ЧПУ. Эксплуатация этого типа направляющих сложнее, чем других описанных типов. Для работы им нужны устройства для подачи, фильтрации и сбора масла.

Принцип работы аэростатических направляющих (с газовой смазкой) схож с гидростатическими, однако вместо жидкости в рабочий зазор под давлением подаётся воздух. Они отличаются минимальным трением, высокой точностью позиционирования и долговечностью. В то же время нагрузочная способность, жёсткость и динамические характеристики у них несколько ниже, чем у других видов направляющих.

Таким образом направляющие с жидкостным трением целесообразнее использовать для станков с высокой точностью и высоким классом шероховатости, например, в шлифовальных станках.

Направляющие с использованием тел качения

Преимущества направляющих качения по сравнению с уже рассмотренными:

низкие потери на трение (малое усилие перемещения);

плавное перемещение рабочего органа на малых скоростях;

высокая точность установочных перемещений;

отсутствие всплывания рабочего органа при высоких скоростях перемещений;

высокая точностная надёжность при хорошей защите от загрязнений;

низкое тепловыделение при работе;

Использование стальных закалённых направляющих с предварительным натягом позволяет устранить зазоры и обеспечить достаточно высокую жёсткость при относительно большой нагрузочной способности.

В направляющих могут использоваться шариковые, роликовые и игольчатые тела качения. Шариковые тела качения по сравнению с роликовыми имеют меньшую площадь контакта, что снижает их нагрузочную способность, а также общую жёсткость. Такой тип тел качения чаще встречается на небольших станках, имеющих относительно невысокую массу подвижных узлов. Роликовые тела качения используются в крупных станках и высоконагруженных узлах.

По конструкции различают направляющие без возврата тел качения и с возвратом по специальному каналу или при перекатывании в замкнутом объёме.

К недостаткам этих направляющих следует отнести высокую стоимость, трудоёмкость в изготовлении и сложность монтажа.

На сегодняшний день направляющие качения являются наиболее распространенными и встречаются почти во всех типах станков.

Комбинированные направляющие

В станках с ЧПУ могут использоваться комбинированные направляющие качения-скольжения. Они совмещают достоинства направляющих скольжения (простота и компактность конструкции, хорошее демпфирование колебаний, более низкая стоимость) и направляющих качения (малые потери на трение, высокая износостойкость, отсутствие переориентаций рабочего органа при реверсе и др.) Недостатки комбинированные конструкции наследуют также от обоих видов направляющих.

Иногда для создания замкнутых гидростатических опор применяют комбинацию гидростатических опор и направляющих качения. Подпружиненные катки обеспечивают надёжное замыкание гидростатических опор даже при отсутствии постоянной внешней нагрузки.

Защитные устройства для направляющих

Надёжная защита направляющих грязи, мелкой стружки и абразивной пыли является залогом их долговечности. Как уже отмечалось, наиболее чувствительны к загрязнению направляющие качения.

В качестве защитных устройств применяют:

стационарные литые или сварные щитки, закрепляемые на подвижном рабочем органе;

телескопические щитки, состоящие из взаимно подвижных щитков с уплотнениями в соединениях (применяются в станках с большой длиной хода);

защитные ленты из различных материалов (стальные, текстовиниловые, армированные полиамидные и т.п.);

гармоникообразные меха из различных полимерных материалов.

Выбор защитного устройства зависит от конкретных условий работы и особенностей конструкции направляющих и станка в целом.

Рекомендации

При выборе станка типу направляющих следует уделить особое внимание, так как именно от этого узла зависит точность и долговечность оборудования.

При выборе большого станка для черновых обдирочных работ, которые не требуют особой точности стоит рассмотреть направляющие с полужидкостным трением, так как они больше приспособлены для данного вида работ, а значит прослужат намного дольше.

Если же необходима достаточно высокая точность при чистовых и черновых работах, то стоит выбирать направляющие с телами качения.

При чистовой обработке, требующей прецизионной точности и высокого класса шероховатости поверхности следует выбирать направляющие жидкостного трения.

Если вы планируете покупку станочного оборудования, но затрудняетесь с выбором, консультанты маркетплейса СТАНКОТЕКА подберут для вас оптимальные варианты с учётом всех обстоятельств и стоящих перед вами задач. Свяжитесь с нами или оставьте заявку на сайте.