д16чт что означает буква ч

Высокоресурсные сплавы на основе алюминия марки Д16ч (деформирумые)

Листы из алюминиевого сплава марки Д16ч

Сплав марки Д16ч (типа «дуралюмин») относится к системе Al-Cu-Mg, обладает хорошим сочетанием характеристик вязкости разрушения, выносливости при МЦУ, скорости роста трещины усталости.

Сплав марки Д16ч по показателям прочности, пластичности и выносливости близок к сплаву марки Д16, но имеет более высокую вязкость разрушения.

Область применения:

Основные силовые элементы планера

Основная информация о товаре

Сплав марки Д16ч (типа «дуралюмин») относится к системе Al-Cu-Mg, обладает хорошим сочетанием характеристик вязкости разрушения, выносливости при МЦУ, скорости роста трещины усталости.

Сплав марки Д16ч по показателям прочности, пластичности и выносливости близок к сплаву марки Д16, но имеет более высокую вязкость разрушения.

Технические характеристики

Механические свойства обшивочных листов толщиной св. 1,9 до 6,0 мм из сплава марки Д16ч в закаленном и естественно состаренном состоянии (Т) по ОСТ 1 90070-92 (направление вырезки образцов — поперечное (П)): Временное сопротивление (σв) — не менее 425 МПа Предел текучести (σ0,2) — не менее 275 МПа Относительное удлинение (δ) — не менее 11,0 %

Нормативные документы

| Вид документа: | Обозначение: | Наименование: |

| Технические условия (ТУ) | ТУ 1-92-52-77 | Листы обшивочные из алюминиевых сплавов марок Д16ч и В95пч с тонкой регламентированной плакировкой |

| Технические условия (ТУ) | Изменение № 1 к ТУ 1-92-52-77 | Изменение № 1 к ТУ 1-92-52-77 |

| Технические условия (ТУ) | Изменение № 2 к ТУ 1-92-52-77 | Изменение № 2 к ТУ 1-92-52-77 |

| Технические условия (ТУ) | Изменение № 3 к ТУ 1-92-52-77 | Изменение № 3 к ТУ 1-92-52-77 |

| Технические условия (ТУ) | Изменение № 4 к ТУ 1-92-52-77 | Изменение № 4 к ТУ 1-92-52-77 |

Панели прессованные из алюминиевого сплава марки Д16ч

Сплав марки Д16ч (типа «дуралюмин») относится к системе Al-Cu-Mg, обладает хорошим сочетанием характеристик вязкости разрушения, выносливости при МЦУ, скорости роста трещины усталости.

Сплав марки Д16ч по показателям прочности, пластичности и выносливости близок к сплаву марки Д16, но имеет более высокую вязкость разрушения.

Область применения:

Элементы конструкций изделий авиационной техники, работающие на растяжение

Основная информация о товаре

Сплав марки Д16ч (типа «дуралюмин») относится к системе Al-Cu-Mg, обладает хорошим сочетанием характеристик вязкости разрушения, выносливости при МЦУ, скорости роста трещины усталости.

Сплав марки Д16ч по показателям прочности, пластичности и выносливости близок к сплаву марки Д16, но имеет более высокую вязкость разрушения.

Технические характеристики

Механические свойства панелей из сплава марки Д16ч в закаленном и естественно состаренном состоянии (Т) по ОСТ 1 90177-75 (направление вырезки образцов — поперечное (П)): Временное сопротивление (σв) — не менее 432 МПа Предел текучести (σ0,2) — не менее 314 МПа Относительное удлинение (δ) — не менее 8 %

Профили прессованные из алюминиевого сплава марки Д16ч

Сплав марки Д16ч (типа «дуралюмин») относится к системе Al-Cu-Mg, обладает хорошим сочетанием характеристик вязкости разрушения, выносливости при МЦУ, скорости роста трещины усталости.

Сплав марки Д16ч по показателям прочности, пластичности и выносливости близок к сплаву марки Д16, но имеет более высокую вязкость разрушения.

Область применения:

Силовые детали планера самолета, длительно работающие при температурах до 80 ᵒС

Основная информация о товаре

Сплав марки Д16ч (типа «дуралюмин») относится к системе Al-Cu-Mg, обладает хорошим сочетанием характеристик вязкости разрушения, выносливости при МЦУ, скорости роста трещины усталости.

Сплав марки Д16ч по показателям прочности, пластичности и выносливости близок к сплаву марки Д16, но имеет более высокую вязкость разрушения.

Технические характеристики

Механические свойства прессованных профилей с толщиной полки до 2,0 мм из сплава марки Д16ч в закаленном и естестественно состаренном состоянии (Т) по ОСТ 1 90113-86 (направление вырезки образцов — долевое (Д)): Временное сопротивление (σв) — не менее 400 МПа Предел текучести (σ0,2) — не менее 305 МПа Относительное удлинение (δ) — не менее 10 %

По вопросам приобретения высокоресурсных сплавов на основе алюминия марки Д16ч (деформирумых) и получения подробной консультации по свойствам продукции, условиям поставки и заключению договора просим Вас обратиться к менеджерам:

Расшифровка марок алюминиевых сплавов

МАРКИРОВКА АЛЮМИНИЕВЫХ СПЛАВОВ

Технический алюминий

Первичный алюминий производят по ГОСТ 11069-2001.

Маркировка первичного алюминия

| Марка | Химический состав | |||

| Al | Fe | Si | Примеси, не более | |

| Особой чистоты | ||||

| А999 | 99,999 | — | — | 0,001 |

| Высокой чистоты | ||||

| А995 | 99,995 | 0,0015 | 0,0015 | 0,005 |

| А99 | 99,99 | 0,003 | 0,003 | 0,01 |

| А97 | 99,97 | 0,015 | 0,015 | 0,03 |

| А95 | 99,95 | 0,03 | 0,03 | 0,05 |

| Технической чистоты | ||||

| А85 | 99,85 | 0,08 | 0,06 | 0,15 |

| А8 | 99,8 | 0,12 | 0,12 | 0,2 |

| А7 | 99,7 | 0,16 | 0,16 | 0,3 |

| А6 | 99,6 | 0,25 | 0,2 | 0,4 |

| А5 | 99,5 | 0,3 | 0,3 | 0,5 |

| А0 | 99,0 | 0,5 | 0,5 | 1,0 |

Алюминий особой чистоты применяется в производстве полупроводниковых приборов и для исследовательской работы. Алюминий высокой чистоты применяется для плакирования деталей электро- и радиооборудования. Алюминий технической чистоты используется для приготовления алюминиевых сплавов, изготовления проводов, прокладок.

После деформации полуфабрикатов (получения листов, плит, лент, полос, профилей, панелей, прутков, труб, проволоки, штамповок и поковок) технический алюминий получает обозначение АД (алюминий деформированный). Цифры после маркировки АД также обозначают процентную чистоту сплава в процентах.

Удобнее применять цифровую маркировку. Принцип изложен ниже, для сплавов.

Если в алюминии, предназначенном для производства деформируемых Al-Mg сплавов, содержание Na

Сплавы

Цифровая маркировка деформируемых алюминиевых сплавов

| Марка | Группа сплавов, основная система легирования |

| 1000-1018 | Технический алюминий |

| 1019, 1029 и т. д. | Порошковые сплавы |

| 1020-1025 | Пеноалюминий |

| 1100-1190 | Al-Cu-Mg, Al-Cu-Mg-Fe-Ni |

| 1200-1290 | Al-Cu-Mn, Al-Cu-Li-Mn-Cd |

| 1300-1390 | Al-Mg-Si, Al-Mg-Si-Cu |

| 1319, 1329 и т. д. | Al-Si, порошковые сплавы САС |

| 1400-1419 | Al-Mn, Al-Be-Mg |

| 1420-1490 | Al-Li |

| 1500-1590 | Al-Mg |

| 1900-1990 | Al-Zn-Mg, Al-Zn-Mg-Cu |

А – нормальная плакировка;

У- утолщенная плакировка (8% на сторону);

В конце марки могут стоять буквы, характеризующиеособенности данного сплава:

«пч» – повышенной чистоты;

«оч» – особой чистоты;

«л» – литейные сплавы;

Литейные сплавы

Литейные сплавы на основе алюминия в общем случае маркируют двумя буквами. Вторая буква указывает элемент, на базе которого получен сплав. Например, «АК» –система алюминий –кремний, «АМ» –алюминий –медь, «АМг» –алюминий –магний, «АМц» –алюминий –марганец и т.д. Затем идет число, указывающее содержание элемента. Если сплав легированный, указывают буквенные обозначения элементов и их содержание:

Например, АК12М2 –сплав системы алюминий–кремний, с содержанием кремния 12 % (в среднем) и меди 2 %. АМг4К –система алюминий–магний с содержанием 4 % магния и 1 % кремния.

Если литейный алюминиевый сплав термически упрочняется, в конце марки ставят обозначение термической обработки (ГОСТ 1583-93):

Т1 – искусственное старение без предварительной закалки;

Т5 – закалка и кратковременное неполное искусственное старение;

Т6 – закалка и полное искусственное старение;

Т7 – закалка и стабилизирующий отпуск;

Т8 – закалка и отпуск.

Маркировка по принципу АЛ+цифры, обозначающие условный номер марки, например АЛ9, устарела, хотя еще часто встречается в технической документации.

Перезвоним за 30 секунд.

Это бесплатно. Ваш телефон в международном формате, пожалуйста. Например,

+7 (495) 111-11-11 Москва, Россия.

+380 (44) 111-11-11 Киев, Украина.

+49 (30) 111-111-11 Берлин, Германия

Дюралевый круг, лист, проволока Д16чАт, Д16чАм

Аналоги

Техническая характеристика

Среди алюминиевого проката дюралюминиевый лист и проволока Д16чАТ, Д16чАм пользуются особой популярностью. Используют их в производстве дверных и оконных блоков, каркасов, в строительстве (перекрытие кровель, для полов). Дюралюминий обладает превосходной стойкостью к разрушающему действию внешней среды, таким как:

Процентный состав (ГОСТ 4784−97)

| Fe | Si | Mn | Cr | Ti | Al | Cu | Mg | Zn | Ti+Zr | Примеси |

| ≤0.5 | ≤0.5 | 0.3 — 0.9 | ≤0.1 | ≤0.15 | 90.9 — 94.7 | 3.8 — 4.9 | 1.2 — 1.8 | ≤0.25 | ≤0.2 | ≤ 0.15 |

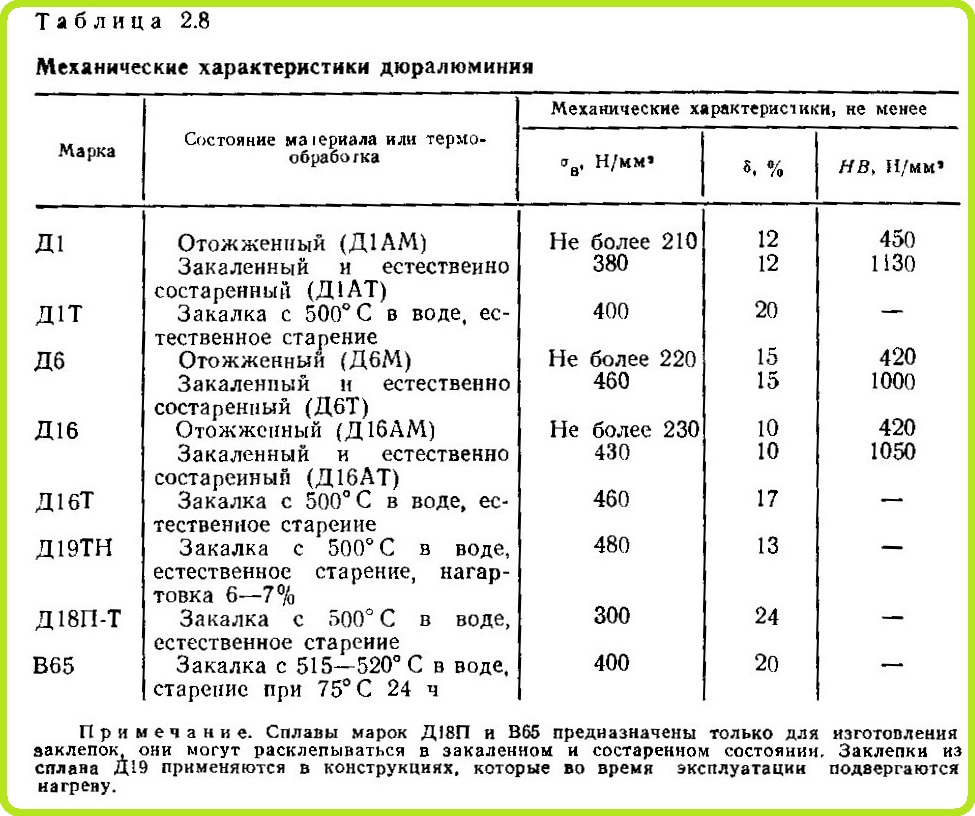

Что означает маркировка: Д16чАМ, Д16чАТ? Д — дюралюминий, 16 — среднее содержание магния в десятых долях процента, М — означает, что материал подвергался дополнительной термообработке (отжигу), в результате стал более пластичный, мягкий. Далее дюралюминиевые полуфабрикаты маркируются так. нормальной плакировки — А, технологической плакировки — Б, неплакированные — не имеют дополнительного обозначения. Качество отделки стандартное, прочность и точность изготовления нормальная. Выделяют по состоянию материала: горячепрессованные полуфабрикаты — без дополнительной термической обработки, а также закаленные и естественно состаренные — Т. Изделия, которые подвергли закалке, не должны иметь следов пережога. После окончания термообработки дюралевые образцы проходят испытания. Буква Т в конце маркировки обозначает, что материал успешно прошел термическую обработку, естественно состаренный и более прочный. Его используют для производства силовых элементов конструкций.

Прочностные свойства t =20°С