дефектация оборудования что это

Дефектация и ее виды

Определение технического состояния оборудования, его сборочных единиц и отдельных детален с выявлением неисправностей называется дефектацией (дефектовкой, выбраковкой). Дефектацию выполняют до ремонта с целью определения необходимых при ремонте видов и объема работ, потребности в материалах и деталях, рабочей силе, проектной и конструкторской документации и финансовых средствах. Дефектацию проводят в три этапа и в заключение составляют ведомость дефектов.

Предварительную дефектацию проводят во время работы оборудования на основании его осмотра, замера производительности, шума, вибрации, температуры и давления, анализа замечаний по работе оборудования в суточных журналах, определения на ощупь нагрева сопряженных пар трения и проверки состояния деталей при кратковременных остановках. Замеренные показатели сравнивают с номинальными или с показателями после предыдущего ремонта. Предварительную дефектацию проводят главным образом для определения состояния холодильной установки в целом или отдельных машин и аппаратов с целью определения объема работ или уточнения сроков останова на ремонт.

Поузловую дефектацию проводят при текущих осмотрах, а также при разборке оборудования на сборочные комплексы и единицы для определения их пригодности.

Подетальную дефектацию проводят при разборке оборудования и сборочных единиц во время ремонта для определения возможности повторного использования деталей и характера требуемого ремонта. Все детали сортируют на три группы: детали с допустимым износом, детали с износом выше допустимого, но пригодные для ремонта, детали с большим износом, непригодные для ремонта и подлежащие списанию. Подетальную дефектацию проводят в соответствии с техническими условиями предприятия-владельца или по документации завода-изготовителя. Для упрощения процесса подетальной дефектации на каждую деталь составляют карту дефектов и эскиз детали, на котором указывают позиции контроля и номинальные размеры с допусками. В карте дефектов указывают позиции контроля по эскизу, наименование дефекта, метод контроля или испытаний и заключение о пригодности.

В ведомости дефектов дается описание дефектов, перечисляются необходимые виды ремонтных работ, количество деталей для замены и материалов для ремонта, заключение о пригодности изделий. Ведомость дефектов является основанием для составления сметы на ремонт, заказов на разработку проектно-конструкторскон документации и изготовление деталей в ремонтно-механическом цехе, а также для выписки материалов и сменных деталей со склада.

Что такое акт дефектации оборудования

Вышедшая из строя техника не может эксплуатироваться по назначению. Подтвердить это нужно документально. Уполномоченное лицо определяет причину неисправности и составляет акт дефектации оборудования.

Что это за документ? Оборудование может выйти из строя по вине ответственного материально лица либо по не зависящим от него причинам.

В любом случает выявленные дефекты подлежат документированию. Для этого составляется специальный акт. Что такое акт дефектации оборудования?

Важные аспекты ↑

Акты, на основании которых осуществляется дефектация оборудования, создаются непосредственно перед списанием, восстановлением или ремонтом проверяемых объектов.

Составлению акта предшествует определенная процедура. В первую очередь изучается общее техническое состояние оборудования. Далее исследуются отдельные детали.

На основании экспертных оценок составляется заключение относительно возможного ремонта и необходимой суммы затрат. Составляя акт дефектации оборудования, следует соблюдать определенные требования.

В частности касается это указания определенных реквизитов, позволяющих точно идентифицировать само оборудование, установить причины неисправности и способы устранения таковых.

Именно акт дефектации впоследствии становится основанием для списания оборудования либо проведения ремонта.

Что это такое

Дефектация оборудования являет собой процесс разборки такового с выявлением дефектов, поломок у узлов, деталей и агрегатов.

При этом составляется дефектная ведомость, разрабатываются предложения по устранению обнаруженных неисправностей с определением стоимости ремонтных работ.

По результатам процедуры составляется акт дефектации. Дефектный акт оборудования это документ, в котором зафиксированы все обнаруженные дефекты техники.

Дополнением акта становятся рекомендации профессионалов касательно последующей эксплуатации оборудования – ремонт и дальнейшая эксплуатация, списание и утилизация или иное.

Правильно составленный акт дефектации должен содержать такие пункты как:

| Точная дата приобретения | Конкретного оборудования |

| День и время введения оборудования | В эксплуатацию и выхода его из рабочего состояния |

| Наименование владельца оборудования | С указанием исчерпывающих реквизитов |

| Специфика выявленных неисправностей | — |

| Периодичность проведения | Профилактических мероприятий |

| Перечень рекомендаций экспертов | Относительно последующего использования оборудования |

Сама процедура дефектации включает в себя три этапа:

| Проведение предварительной дефектации | Заключается в визуальном осмотре оборудования, замере производительности и основных параметров, анализа замечаний по работе технике. Полученные показатели сравниваются с нормативами. На этом основании определяется состояние оборудования в целом с целью установления объема работ либо уточнения сроков ремонта |

| Поузловая дефектация | Состоит из исследования отдельных комплексов при текущем осмотре для определения их пригодности |

| Подетальная дефектация | При этом осуществляется полный разбор оборудования в процессе ремонтных работ и определяется вероятность повторного применения отдельных деталей, а также устанавливается характер предстоящего ремонта |

Какова роль документа

При осмотре оборудования составляется ведомость дефектов. В ней перечисляется перечень необходимых ремонтных работ, список деталей для замены, заключения о пригодности конкретных деталей.

На основании дефектной ведомости (акт) составляется смета на ремонт, разрабатывается проектно-конструкторская документация, выписываются необходимые детали и материалы со склада.

Другое важное предназначение акта дефектации оборудования это обоснование списания техники, когда осуществление ремонта нецелесообразно или не представляется возможным.

Особенно актуально это для государственных учреждений. Списывать федеральное имущество на том основании, что амортизация начислена в стопроцентном объеме нельзя.

Даже при полной амортизации оборудование может быть пригодным для эксплуатации. Акт дефектации подтверждает реальное техническое состояние имущества и определяет возможность его применения.

Правовая база

Четкое регламентирование формы дефектного акта не предусмотрено. Каждой организацией самостоятельно разрабатывается образец документа.

При этом документ должен соответствовать определенным требованиям. Так акт дефектовки причисляется к оправдательным документам, то есть к первичной документации.

Следовательно, разработанная форма акта должна обладать всеми необходимыми реквизитами, указанными в ФЗ №129 от 21.11.1996 (ФЗ №402 в новой редакции).

Любые хозяйственные операции, в том числе ремонт и списание оборудования, должны подтверждаться первичными документами. На них основывается отражение операций в бухгалтерском и налоговом учете.

Несоответствие акта дефектации требованиям, предъявляемым к первичным документам, не позволяет признать факт осуществления операции.

Значит, неподтвержденными остаются затраты на ремонт или списание оборудования. В налогообложении расходы по неподтвержденным операциям исключены из расходов, учитываемых при исчислении налога на прибыль.

Как заполняется форма дефектного акта на оборудование ↑

При составлении акта дефектации оборудования следует учитывать общие требования, предъявляемые к созданию любых актов:

| Любой вид акта составляется двумя и более лицами и ими же подписывается | При этом состав комиссии определяется на основании приказа руководства, если в организации отсутствует постоянно действующая комиссия, ответственная за составление таких актов |

| При наличии унифицированной формы для акта | Следует использовать именно ее для составления. В иных случаях акт оформляется на утвержденном бланке организации, включающем в свой состав обязательные элементы |

| Датой акта признается дата его составления | Если для составления акта требуется выполнение определенных процедур, то указывается период их выполнения |

| Текст акта начинается с обозначения основания составления | При этом может указываться ссылка на определенный документ, например, приказ руководителя |

| В начальной части акта | Перечисляются члены комиссии с указанием должностей, фамилий |

| Далее отображаются факты | Ради каких и составляется акт. Оные подытоживаются выводами и предложениями комиссии |

| Можно использовать для отображения данных таблицы | Если таки информация воспринимается более понятно |

| Количество экземпляров акта | Определяется числом заинтересованных сторон |

| При наличии дополнительных приложений | В акте отображается ссылка на таковые |

| Подписывается акт всеми членам комиссии | Если кто-то из них не согласен с положениями документа, то рядом с подписью он ставит отметку о замечаниях |

| Ознакомиться с актом должны все заинтересованные лица | Что подтверждается их подписью |

Утвержденный бланк

Акт дефектации оборудования документ первичный, то есть он должен соответствовать требованиям законодательства.

Но с 1.01.2013 формы первичной учетной документации, содержащиеся в альбомах унифицированных форм, не являются обязательными к применению.

Их использование носит исключительно рекомендательный характер. Среди унифицированных форм имеется форма по учету основных средств – ОС-16. Утверждена она Постановлением Госкомстата №7 от 21.01.2003.

Поскольку оборудование относится к основным средствам, то составляя акт дефектации оборудования можно применять форму ОС-16. Таковая включает в себя обязательные реквизиты организации, владеющей ОС.

Далее указывается название акта, его номер, дата составления. Также указывается название оборудования, его регистрационный номер, местонахождение.

Затем указывается перечень обнаруженных дефектов. В завершение акта прописываются мероприятия, необходимые для устранения выявленных дефектов, исполнители и сроки исполнения.

В то же время организация вправе использовать и собственный бланк, разработанный на основе формы ОС-16 или с учетом собственных потребностей. Форма акта дефектации утверждается в учетной политике организации.

При необходимости к акту можно прилагать фото дефектов или иные документальные свидетельства.

Технического состояния

Основанием для принятия решения о восстановлении или списании оборудования служит документ, подтверждающий уровень работоспособности техники.

Таковым становится акт дефектации технического состояния оборудования. Также данный документ необходим, когда оборудование находится на гарантии или на сервисном обслуживании. Что отличает данный акт?

Прежде всего, такой акт дефектации оборудования должен содержать такие сведения:

Непосредственно дефектация состоит из контроля технического состояния деталей и их сортировки по группам годности. В процессе осмотра параметры деталей сопоставляются с техническими условиями.

При этом детали сортируются на годные к эксплуатации без ремонта, непригодные к использованию и пригодные к восстановлению.

Общий метод дефектации заключен в выявлении отклонений технического состояния деталей оборудования от изначальных параметров.

Годными признаются детали, параметры каких незначительно отличаются от изначального состояния. При отклонениях в диапазоне между предельным значением и допустимым детали отправляются на восстановление.

Превышение предельных отклонений ведет к окончательному выбраковыванию. Посредством дефектного акта определяется объем восстановительных работ и стоимость ремонта.

Если восстановление оборудования признается экономически нецелесообразным, то его списывают на основании акта дефектации технического состояния.

Неисправности объекта

При составлении акта о неисправности оборудования можно использовать утвержденную форму ОС-16 либо самостоятельно разработанную форму.

При этом составлять акт должны несколько уполномоченных лиц, которые могут достоверно отобразить факты. В акте, помимо обязательных идентифицирующих реквизитов, должно указать:

К акту неисправности оборудования надлежит приложить акт о приемке или пересдаче оборудования и детальный отчет, где зафиксированы особенности обнаруженных неисправностей.

В выводах проверяющей комиссии следует отобразить и вероятную причину возникновения неисправности. Таковая может быть:

| Конструктивной | Когда дефекты появляются вследствие несовершенства конструкции (ошибках монтажа, неправильном подборе материалов деталей, неверных расчетов размеров элементов и прочее) |

| Технологической | То есть дефекты возникают из-за нарушения технологии изготовления либо ремонта деталей (изначальное наличие трещин, неправильные режимы термообработки и т.д.) |

| Эксплуатационной | При которой дефекты становятся следствием коррозии, износа, неправильной эксплуатации |

Если на списание

Любое оборудование рано или поздно списывается. Но даже полностью амортизированные объекты можно списать только после того, как установлена невозможность их дальнейшего использования.

Для этого сначала оценивается уровень морального износа оборудования и работоспособность. Далее готовится техническое заключение на списание объекта и акт дефектации, который в этом случае является и актом списания.

В акте дефектации на списание оборудования отражаются такие данные:

Списание оборудования законно, если такая необходимость подтверждена данными акта дефектации. То есть в документе точно установлено, что ремонтировать и восстанавливать оборудование финансово не выгодно или невозможно.

Образец документа

Составлять акт дефектации оборудования можно в любой форме, не противоречащей законодательным требованиям. Можно применять утвержденную форму ОС-16 или иной вариант.

Главное чтобы акт отображал состояние оборудования в полном объеме и выявленные дефекты были описаны максимально подробно.

Правильно составленный акт дефектации оборудования способствует верному определению возможности ремонта и его объема. Но также он помогает определить степень вины ответственных лиц за возникновение неисправности.

Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Монтаж холодильных установок

Дефектация и ее виды. Определение технического состояния оборудования, его сборочных единиц и отдельных деталей с выявлением неисправностей называется дефектацией (дефектовкой, выбраковкой). Дефектацию выполняют до ремонта с целью определения необходимых при ремонте видов и объема работ, потребности в материалах и деталях, рабочей силе, проектной и конструкторской документации и финансовых средствах. Дефектацию проводят в три этапа и в заключение составляют ведомость дефектов.

Предварительную дефектацию проводят во время работы оборудования на основании его осмотра, замера производительности, шума, вибрации, температуры и давления, анализа замечаний по работе оборудования в суточных журналах, определения на ощупь нагрева сопряженных пар трения и проверки состояния деталей при кратковременных остановках. Заморенные показатели сравнивают с номинальными или с показателями после предыдущего ремонта. Предварительную дефектацию проводят главным образом для определения состояния холодильной установки в целом или отдельных машин и аппаратов с целью определения объема работ или уточнения сроков останова на ремонт.

Поузловую дефектацию проводят при текущих осмотрах, а также при разборке оборудования на сборочные комплексы и единицы для определения их пригодности.

Подетальную дефектацию проводят при разборке оборудования и сборочных единиц во время ремонта для определения возможности повторного использования деталей и характера требуемого ремонта. Все детали сортируют на три группы: детали с допустимым износом, детали с износом выше допустимого, но пригодные для ремонта, детали с большим износом, непригодные для ремонта и подлежащие списанию. Подетальную дефектацию проводят в соответствии с техническими условиями предприятия-владельца или по документации завода-изготовителя. Для упрощения процесса подетальной дефекации на каждую деталь составляют карту дефектов и эскиз детали, на котором указывают позиции контроля \и номинальные размеры с допусками. В карте дефектов указывают позиции контроля по эскизу, наименование дефекта, метод контроля или испытаний и заключение о пригодности.

В ведомости дефектов дается описание дефектов, перечисляются необходимые виды ремонтных работ, количество деталей для замены и материалов для ремонта, заключение о пригодности изделий. Ведомость дефектов является основанием для составления сметы на ремонт, заказов на разработку проектно-конструкторской документации и изготовление деталей в ре-монтно-механическом цехе, а также для выписки материалов и сменных деталей со склада.

Способы дефектации. В зависимости от конструктивных особенностей оборудования и отдельных деталей выбирают тот или иной способ дефектации. Наиболее простым способом является внешний осмотр, позволяющий выявить наружные трещины, задиры, изгибы, перегрев металла по цветам побежалости и пр. Внешний осмотр предшествует всем другим способам контроля. При освидетельствовании сосудов или баллонов прибегают к внутреннему осмотру поверхности.

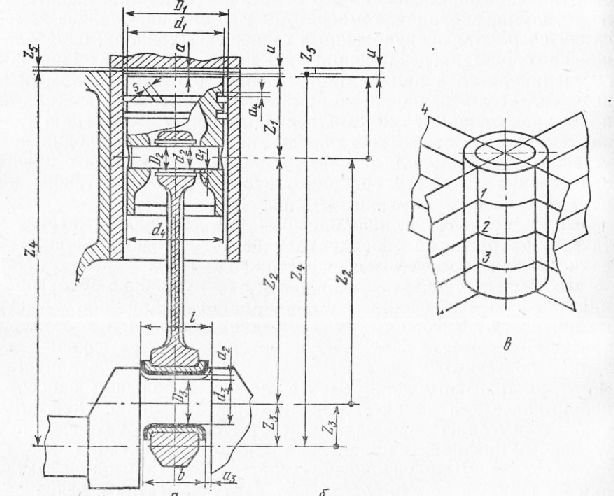

Осмотр детали завершается ее обмером с помощью измерительного инструмента. Измерения при обмере проводят по определенной схеме (рис. 1, а, в).

При проверке прочности и плотности сосудов, трубопроводов и арматуры проводят испытания на плотность и прочность давлением. При испытании грузоподъемных устройств на прочность, пружин на соответствие расчетной характеристике используют контрольные грузы.

Основную массу внутренних дефектов деталей определяют методами неразрушающего контроля (дефектоскопия). В некоторых случаях, например при необходимости металлографических анализов состава или структуры металла, прибегают к вырезанию образцов с последующей постановкой накладок, заплат на стенке аппарата.

Все дефекты по происхождению можно разделить на три группы: металлургические (газовые и усадочные раковины, разрывы на поверхности отливок, ликвационные зоны — неравномерность состава металла, неметаллические включения, закаты и волосовины, образующиеся при прокатке или ковке, флокены — трещины с кристаллической поверхностью, образующиеся внутри проката или поковок большой трещины), технологические (трещины в зоне сварного шва, непровар в корне шва, по его кромке или между слоями, поры, раковины, шлаковые включения в металле шва, непропай — незаполнение зазора припоем при пайке, закалочные трещины, шлифованные трещины, надрывы при холодной обработке металла) и эксплуатационные (трещины усталости, ползучести, забоины и другие механические и коррозионные повреждения).

Проведение обмеров деталей. В зависимости от характера износа меняются первоначальные размеры, форма деталей, зазоры между ними (посадка), свойства и характеристики детали или ее рабочей поверхности. Изменение размеров, формы или свойств деталей определяют путем измерений: прямых (абсолютных) — при непосредственном сравнении с мерами или косвенных по результатам прямых измерений величин, связанных с искомыми. Измерения могут быть контактными и бесконтактными.

При обмере контролируют отклонения формы и расположения деталей: неплоскостность (на поверочной плите); отклонение от цилиндричности; изогнутость оси (вращением детали на ножевых опорах), конусность (измерение диаметров по краям продольного сечения), седлообразность и бочкообразность (измерением диаметров по краям и в середине продольного сечения); непараллельность плоскостей (по поверочной плите, на которую опирают базовую поверхность, и по пластине с параллельными гранями, накладываемой на вторую поверхность); перекос и неперпендикулярность осей (на поверочной плите со стойками и индикаторами); торцевое биение (при вращении детали и измерении разности между экстремальными значениями измерительной головкой); несоосность относительно базовой поверхности (измерением радиального биения в крайних сечениях при вращении детали вокруг оси базовой поверхности); радиальное биение (при вращении на призмах как разность экстремальных значений за один оборот); несимметричность (на плите как полуразность расстояний, измеренных в двух противоположных положениях детали). Кроме универсальных приборов существует большое количество приспособлений и приемов по контролю.

Неразрушающие методы контроля. В соответствии с ГОСТом различают следующие методы неразрушающего контроля: визуально-оптические, капиллярные, магнитные, акустические, радиационные, радиоволновые, электромагнитные, электрические, тепловые и методы течеискания. Существуют разновидности этих методов.

Визуально-оптический метод используют при внешнем и внутреннем осмотрах. Он позволяет выявить относительно крупные повреждения, и его эффективность во многом зависит от остроты зрения и опыта работы контролера. Для повышения чувствительности метода используют лупы. При проведении внутренних осмотров используют оптические приборы с подсветкой — интроскопы.

Капиллярный метод основан на проникающих свойствах жидкости (капиллярность) и может быть использован для обнаружения дефектов, выходящих на поверхность. Метод применим для деталей из магнитных и немагнитных материалов. В качестве пинетратов (проникающих жидкостей) могут использоваться керосин, масло, различные составы с красителями (цветной метод) или люминофоров, светящихся под действием ультрафиолетового света (люминесцентные методы),

Применяя керосин («керосиновая проба»), деталь погружают в него или ее поверхность смазывают керосином, затем поверхность обдувают воздухом и покрывают тонким слоем водной меловой эмульсии. После высыхания на белой поверхности детали проступит керосин, оставшийся в трещине и адсорбируемый мелом. Керосиновую пробу широко используют для выявления дефектов отливок, картеров, гильз, корпусов арматуры и насосов, поршней, сварных швов.

Контроль цветным методом проводят в следующем порядке. Очищают поверхность детали от грязи, лака, нагара, окалины и смазки. Затем наносят слой индикаторной жидкости. Наиболее хорошо зарекомендовавший себя состав жидкости: скипидар марки А (200 мл), керосин (800 мл), краситель жирорастворимый марки Ж (15 г.). После нанесения пинетрата и выдержки его на поверхности детали до 15 мин остатки жидкости удаляют, деталь вытирают и наносят адсорбирующее покрытие (обычно водно-спиртовой раствор каолина или мела). После высыхания на белой поверхности трещины и волосовины проявляются в виде красных линий, пористость и раковины — в виде точек и пятен. Капиллярные методы можно применять непосредственно в цехе.

Люминесцентный метод контроля включает следующие операции: очистку поверхности, нанесение проникающих растворов и красителей или порошков люминофоров и осмотр с помощью люминесцентных дефектоскопов или в свете ртутных ламп. Методика несложна, позволяет выявлять дефекты в немагнитных материалах, но при работе требуется защита контролера от ультрафиолетового излучения. Некоторые составы коррозионно-активны к алюминиевым, магниевым сплавам и сталям.

Магнитно-порошковый метод применяют для контроля деталей из ферромагнитных материалов. Он позволяет выявить волосовины, флокены, трещины, но для его использования необходимо удалять защитные покрытия толщиной более 0,3 мм. Контроль состоит из следующих операций: подготовки поверхности, намагничивания изделия, нанесения магнитных частиц, исследование поверхности, удаления частиц и размагничивания изделий.

Ультразвуковой (акустический) метод позволяет выявлять внутренние скрытые дефекты в труднодоступных местах деталей из магнитных и упругих немагнитных материалов. Недостатками метода являются необходимость разработки методики контроля и конструкции искателей для каждой задачи и сложность расшифровки результатов контроля.

Рентгенографический (радиоволновых) метод позволяет выявить внутренние скрытые дефекты. Недостатком является сложность’ и большие размеры аппаратуры, низкая чувствительность к усталостным трещинам, необходимость защиты от рентгеновского излучения.

Гамма-графический (радиационный) метод позволяет выявить внутренние скрытые дефекты с помощью портативных дефектоскопов. Недостатком являются ограниченная интенсивность излучения и необходимость защиты от воздействия ионизирующих излучений.

Электроиндуктивный метод (метод вихревых токов) позволяет обнаружить открытые и закрытые дефекты деталей из электропроводных материалов, а также трещины без снятия защитных покрытий. Метод характеризуется большой скоростью и незначительной трудоемкостью при ручном контроле, но более низкой чувствительностью, чем у магнитно-порошкового и цветного методов.

Галоидно-электрические и масс-спектрометрические (гелиевые) течеискатели применяют для проверки плотности замкнутых систем (пневмоиспытания сосудов и трубопроводных систем). Галоидные течеискатели и галоидные лампы широко используются в холодильной технике. Гелиевые течеискатели обладают высокой чувствительностью, но применение их из-за значительных размеров аппаратуры ограничено стационарными условиями. Для определения неплотностей аппаратов при пнев-моиспытаниях в воздух добавляют хладон или гелий.

При использовании конкретного метода дефектации или их совокупности необходимо учитывать чувствительность метода, определяемую наименьшими размерами выявляемых дефектов, свойства материала, местонахождение и форму детали, условия работы приборов, контроля, чистоту обработки поверхности, технические требования к детали.

Навигация:

Главная → Все категории → Монтаж холодильных установок