диаметр шкива это что

Расчет диаметра шкива клиноременной передачи

как правильно рассчитать диаметры шкивов, чтобы ножевой вал деревообрабатывающего станка вращался со скоростью 3000…3500 оборотов в минуту. Частота вращения электрического двигателя 1410 оборотов в минуту (двигатель трехфазный, но будет включен в однофазную сеть (220 В) с помощью системы конденсаторов. Ремень клиновой.

Диаметр шкива, в зависимости от частоты вращения вала и линейной скорости шкива, определяют по формуле:

где D1 — диаметр шкива, мм; V — линейная скорость шкива, м/с; n — частота вращения вала, об/мин.

Легко подсчитать, что для шкива на валу электродвигателя с частотой вращения 1400 об/мин, минимальный диаметр шкива (повышающая передача) при линейной скорости ремня 10 м/с составит около 136 мм.

Диаметр ведомого шкива вычисляют по следующей формуле:

где D1 и D2 — диаметры ведущего и ведомого шкивов, мм; ε — коэффициент скольжения ремня, равный 0,007…0,02; n1 и n2 — частота вращения ведущего и ведомого валов, об/мин.

Так как значение коэффициента скольжения весьма мало, то поправку на скольжение можно и не учитывать, то есть вышестоящая формула приобретет более простой вид:

Минимальное расстояние между осями шкивов (минимальное межцентровое расстояние) составляет:

где Lmin — минимальное межцентровое расстояние, мм; D1 и D2 — диаметры шкивов, мм; h — высота профиля ремня.

Чем меньше межцентровое расстояние, тем сильнее изгибается ремень при работе и тем меньше срок его службы. Целесообразно принимать межцентровое расстояние больше минимального значения Lmin, причем делают его тем больше, чем ближе значение передаточного отношения к единице. Но во избежание чрезмерной вибрации применять очень длинные ремни не следует. Кстати, максимальное межцентровое расстояние Lmax легко вычислить по формуле:

Lmax

Расчет диаметра шкивов

Ременная передача передает крутящий момент с ведущего вала на ведомый. В зависимости от передаточного числа она может повышать или понижать обороты. Передаточное число зависит от соотношения диаметров шкивов — приводных колес, связанных ремнем. При расчете параметров привода нужно также учитывать мощность на ведущем валу, скорость его вращения и общие габариты устройства.

Устройство ременной передачи, ее характеристики

Ременная передача представляет собой пару шкивов, соединенных бесконечным закольцованным ремнем. Эти приводные колеса, как правило, располагают в одной плоскости, а оси делают параллельными, при этом приводные колеса вращаются в одном направлении. Плоские (или круглые) ремни позволяют изменять направление вращения за счет перекрещивания, а взаимное расположение осей- за счет использования дополнительных пассивных роликов. При этом теряется часть мощности.

Клиноременные приводы за счет клиновидной формы поперечного сечения ремня позволяют увеличить площадь зацепления его со шкивом ременной передачи. На нем делается канавка по форме клина.

Зубчатоременные приводы имеют зубцы равного шага и профиля на внутренней стороне ремня и на поверхности обода. Они не проскальзывают, позволяя передавать большую мощность.

Для расчета привода важны следующие основные параметры:

Вычисления обычно проводят в несколько этапов.

Основные диаметры

Для расчета параметров шкивов, а также привода в целом, применяются различные значения диаметров, так, для шкива клиноременной передачи используются:

Для вычисления передаточного числа используется расчетный диаметр, а наружный-для расчета габаритов привода при компоновке механизма.

Для зубчатоременной передачи Dрасч отличается от Dнар на высоту зубца.

Передаточное число также рассчитывается, исходя из значения Dрасч.

Для расчета плоскоременного привода, особенно при большом размере обода относительно толщины профиля, часто принимают Dрасч равным наружному.

Расчет диаметра шкива

Вначале следует определить передаточное число, исходя из заложенной скорости вращения ведущего вала n1 и потребной скорости вращения ведомого вала n2/ Оно будет равно:

Если уже имеется в наличии готовый двигатель с приводным колесом, расчет диаметра шкива по передаточному отношению i проводится по формуле:

Если же механизм проектируется с нуля, то теоретически подойдет любая пара приводных колес, удовлетворяющих условию:

На практике расчет ведущего колеса проводят, исходя из:

Окончательный расчет диаметра окончательно уточняют по результату габаритных и мощностных оценок.

Шкив: назначение, типы, материалы для изготовления

Шкив — это приводное колесо для передачи или получения крутящего момента от приводного ремня. Ременная передача использовалась людьми с античных времен, в средние века началось массовое ее применение в деревенских прялках. С началом промышленной революции ими оснащался каждый станок. В наши дни шкивы широко применяются в двигателях внутреннего сгорания, станках, бытовых приборах, ручном электроинструменте. Приводные ремни и колеса подверглись стандартизации – это позволяет добиться их взаимозаменяемости. Стандартизованы также правила и приемы изображения деталей на чертежах.

Понятие шкива

Он предназначен для передачи крутящего момента с ведущего вала на ведомый. Для работы такого привода оба вала располагают параллельно. На каждый вал надевают и закрепляют плоское колесо, их располагают в одной плоскости. Колеса соединяют бесконечным гибким приводным ремнем. При вращении приводного шкива сила трения заставляет двигаться ремень, облегающий часть его поверхности. Это движение передается ведомому шкиву, заставляя его вращаться.

Ременная передача распространена среди бытовой техники, механизмов станков малой и средней мощности, в различных двигателях внутреннего сгорания.

Она обладает следующими достоинствами:

Сам шкив – это диск на валу. Он состоит из двух основных частей: обода и ступицы. Обод- это внешняя часть детали. Она входит в зацепление с ремнем и в зависимости от типа привода может быть плоской или иметь углубление по форме ремня. Боковые выступы над ободом называют щеками. Они удерживают ремень от соскальзывания. Если привод клиновой, то щеки делают наклонными, они несут дополнительную функцию- увеличивают площадь зацепления.

Если используется зубчатый привод, то на поверхности обода делают зубья соответствующей формы.

Если используется параллельно несколько ручьев, на ободе делают несколько канавок.

Ступица- внутренняя част шкива. Он имеет отверстие для крепления на валу. Часто обод и ступица отливаются, вытачиваются или фрезеруются в виде единой детали.

Для снижения веса изделия в теле шкива оставляют пустоты, формируя спицы. При изготовлении из дерева наличие спиц обуславливалось технологией изготовления.

Для обеспечения взаимозаменяемости шкивов их типоразмеры, технологические требования, маркировка стандартизованы. Они описаны в ГОСТ 20889-94. «Шкивы для приводных клиновых ремней» и в ГОСТ Р 50641-94 (ИСО 4183-89).

В стандартную маркировку входят следующие параметры:

Так, маркировка 8 SPC 500 обозначает восьмиручьевый шкив под профиль SPC с диаметром 500 мм.

Стандартизованы также и правила изображения шкивов на чертеже. Чертеж должен быть построен так, чтобы изделие можно было изготовить, точно соблюдая форму и размер.

Виды шкивов

За тысячелетия применения конструкторы разработали множество конструкций шкивов ременных передач. Их классификация проводится по различным признакам.

По типу применяемого ремня различают:

Клиновидные

Самый распространенный вид изделия. Применяются с клиновидными ремнями. Боковые щеки дают дополнительную площадь зацепления, увеличивая возможности передачи по крутящему моменту и скорости вращения.

Наклон канавки обязательно указывается на чертеже детали.

Для того, чтобы снизить габариты передачи или повысить ее мощность, параллельно запускают несколько ручьев. Такие шкивы называются многоручьевыми, они имеют соответствующее количество канавок. Иногда на такой шкив надевают единый ремень с несколькими клиновидными выступами. Это поликлиновая передача.

На чертеже допустимо дать подробно изображение одной канавки и указать их количество. Детализация остальных на чертеже не требуется

При аварийном превышении допустимой нагрузки начинается проскальзывание, защищающее оборудование от повреждения.

Клиноременные передачи позволяют передавать наибольший крутящий момент.

Зубчатые

На внутренней поверхности ремня имеются зубчатые выступы, соответствующие их по шагу зубья сделаны и на поверхности обода. Зубчатоременные пары не проскальзывают и могут передавать больший крутящий момент. Они отличаются также точностью передачи углового положения вала, поэтому применяются в газораспределительных механизмах двигателей внутреннего сгорания. Оборотной стороной является отсутствие защитной функции от перегрузок. Обод изготавливается путем фрезерования. Встречается и изготовление методом обкатки. На чертеже детали обязательно следует указать точные параметры зуба, его шаг, высоту, профиль.

Плоскоременные

Классическая конструкция, применявшаяся в самых первых передачах. Гасит вибрацию и динамические нагрузки от ведущего вала. Отличаются низкой шумностью, ограниченным моментом и скоростью вращения.

С помощью дополнительных роликов можно связывать ведомые и ведущие валы, находящиеся в разных плоскостях, не соосные, изменять направление вращения. Таким образом можно заменить карданные и червячные передачи. Чертеж такого изделия наиболее простой, однако на нем следует указать радиусы сопряжения обода и щечек, если они предусмотрены. Иногда щек не предусматривают, а профиль обода делают выпуклым. В этом случае на чертеже следует указывать его радиус.

Круглоременные

Проточка в ободе имеет полукруглый профиль. Такие ременные передачи используют при небольших предаваемых моментах и скоростях вращения. Они также позволяют изменят направление вращения и связывать оси, находящиеся в разных плоскостях. На чертежах таких деталей указывается лишь радиус проточки канавки.

Вариаторные

Это наиболее сложные по конструкции устройства. обод выполнен в виде конуса с конической перемещающейся щекой. Клиноременное кольцо имеет возможность перемещаться по конусу в осевом направлении, с меньшего радиуса на больший. Второй шкив имеет обратную конусность, и привод при этом на нем перемещается с меньшего радиуса на больший. При этом передаточное число передачи меняется. Щеки обеих шкивов могут двигаться и в обратном направлении, меняя передаточное число в обратную сторону.

Преимущество конструкции заключается в том, что передаточное число можно менять без остановки вращения и не снимая с привода нагрузки. По чертежу бывает сложно понять принцип действия устройства. Трехмерное моделирование позволяет дополнять модели кинематическими симуляциями, наглядно демонстрирующими взаимодействие деталей механизма.

Различают шкивы и по способу размещения на валу:

Для изготовления детали используют такие материалы, как:

На чертежах указывают не только марку сплава, но и способ его обработки, чистоту поверхности, твердость, необходимость закалки и т. п.

Дерево, как традиционный материал для ременных передач, в наши дни вышло из употребления. Применяется при реконструкциях исторических механизмов и в самоделках. Иногда склеенные из фанерных дисков приводные колеса используются в качестве временной ремонтной детали в домашних мастерских.

Применение шкивов

Клиновые приводы – одни из самых широко используемых в самых различных механизмах и устройствах с высоким крутящим моментом и угловой скоростью. Прежде всего- это двигатели внутреннего сгорания. Кроме того, клиноременные пары применяются в таких областях, как:

и во многих других отраслях.

Зубчатые передачи используются в тех случаях, когда требуется передать значительный крутящий момент без пробуксовок. Зубчатоременной привод не требует сильного натяжения для хорошего сцепления. Он дает существенно меньшую радиальную нагрузку на ось, чем другие ременные передачи.

Применяются такие приводы в:

Поликлиновые шкивы отлично справляются в так называемых серпантинных передачах, когда один привод снабжает энергией вращения много потребителей, и при этом следует по весьма извилистой траектории. Поликлиновые передачи позволяют передавать значительные моменты и достигать больших оборотов без увеличения габаритов.

Их используют как в тяжелом машиностроении, так и в производстве бытовой техники.

Вариаторные приводные колеса применяются везде, где необходимо без остановки вращения и снятия нагрузки плавно изменять обороты и крутящий момент. Они популярны в таких сферах, как:

Современный вариатор превосходит по своим эксплуатационным характеристикам и ручные, и гидравлические трансмиссии.

Плоскоременные приводы используются там, где требуется передать вращение на значительные расстояния (до 7-9 м) и погасить удары, толчки и другие динамические нагрузки, передаваемые от ведущего вала к ведомому (или в обратном направлении). Они применяются:

Круглоременные приводы используются для малонагруженных передач в точных приборах, бытовой электронике и технике.

Они также легко перекрещиваются и, при посредстве дополнительных пассивных шкивов позволяют связывать ведомый и ведущий валы, находящиеся в разных плоскостях и под углом друг к другу, а также изменять направление вращения.

Изображение шкива на чертежах

Из чертежа изделия должно быть полностью понятно его устройство, размеры и способ изготовления. Для стандартных изделий на чертеже обязательно наносится обозначение шкивов.

Чтобы правильно и точно изготовить нестандартный шкив, чертеж его должен соответствовать определенным требованиям. Правильно выбрать угол канавки шкива можно, если воспользоваться для чертежа стандартным рядом уклонов.

Шкив обычно изображается на чертежах в двух видах:

Вид сбоку, как и для других деталей с осевой симметрией, приводят не полностью, а в половину. Для шкивов, имеющих в своей конструкции спицы, допустимо не изображать все, а привести чертеж одной детали с указанием их количества.

Разрез требуется строить так, чтобы в его плоскости находилась хотя бы одна спица. Спицы на разрезе штриховать не требуется. Если же деталь выполнена сплошной, плоскость разреза штрихуется, как обычно на чертеже.

Основные размеры и параметры, такие, как:

На дополнительном виде чертежа изображают сечение спицы. Если форма его переменная, то делают несколько дополнительных видов чертежа.

Изображение места крепления под шпонку с размерами и указанием качества поверхности также выносится на дополнительный вид чертежа.

Если вместо спиц для облегчения конструкции в теле детали предусмотрено несколько отверстий, их число и размеры указываются на разрезе, а вид сбоку на чертеже допустимо не строить.

Шкив — понятие, виды, применение, размеры шкивов

Шкив – это фрикционное колесо с ободком или небольшой канавкой по окружности. Их назначение – передача движения приводному ремню или канату. Они используются, в основном, в ременных передачах. Трудно представить современную технику без шкивов. Благодаря применению высококачественных запасных частей техника получает долговечность и износостойкость.

Типология и нормативная база

Указанное различие между шкивом и блоком по передаче или отсутствию передачи крутящего момента на вал носит функциональный характер. По конструкции и с технологической точки зрения блоки и шкивы одинаковы и часто называются общим термином шкив. (Аналогично вал и ось функционально отличаются по передаче момента, а конструктивно одинаковы).

Классификатор ЕСКД «Классификатор изделий и КД машиностроения и приборостроения» относит шкивы к 71 классу общемашиностроительных деталей — тела вращения.

В Российской Федерации требования к шкивам регламентируются:

Также на них действуют общие требования к продукции машиностроения.

Каким бывает шкив?

Для того, чтобы сделать правильный выбор шкива, стоит рассмотреть его разновидности и технические особенности функционирования. Итак, каким же бывает шкив?

Конструкция

В шкивах можно выделить ступичный узел, диск (для цельных) или спицы (для составных шкивов) и обод. Углубление в ободе называют ручьём ремня. Обод может иметь реборды.

Шкивы в зависимости от конструкции могут выполняться:

Составные шкивы при клиновой форме ручья могут служить для регулировки натяжения ремня (удалением дисков или накручиванием резьбы в половинках диска).

Особым видом составного клинового шкива является вариаторный шкив — у него управление сечением ручья позволяет бесступенчато изменять передаточное отношение передачи. Управление сечением ручья может быть механическим, гидравлическим, электромагнитным. Такие ременные вариаторы широко распространены у мопедов.

По технологии изготовления:

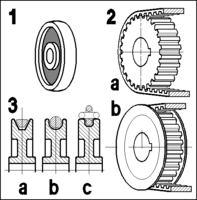

Форма обода шкива (ручей): 1 — плоский, 2 — клиновой, 3 — полукруглый, 4 — поликлиновый.

Гладкие (плоский, клиновой и полукруглый) и зубчатые шкивы

Плоский литой шкив с выпуклым ободом

Составной штамповано-сварной шкив (выступает в роли блока, т.е. свободно вращается на оси)

Вариаторные клиноременные шкивы с управляемым сечением ручья

Гладкие шкивы используют для передачи вращательного момента без требований к кинематическому соответствию, поскольку им присуще проскальзывание.

Зубчатые шкивы применяют при требованиях к кинематическому соответствию (например, в газораспределительном механизме ДВС, в приводе головки принтера и т. д.).

По способу фиксации ступицы:

Клиновидные:

Это ручьевые шкивы, которые обычно находят применение в работе со стандартными ремнями. Могут быть с 1, 2, 3, 4, 5, 6 и даже 10 ручьями. Обычно используются для силового оборудования (передачи), в котором нет установленного обозначения. Они помогают ремню проскальзывать, если вдруг усилиться нагрузка. В этом случае ремень не порвется.

Где приобрести шкив?

Вы столкнулись с необходимостью приобретения шкива и не знаете где это лучше сделать? Шкив можно купить как в магазине специализированной техники, так и в интернет-магазине. Последний вариант является более выгодным для покупателей, так как все, что им необходимо сделать – это зайти на сайт, выбрать необходимую модель и оформить заказ. Теперь вам не нужно посещать радиорынки или автомагазины, специализирующиеся на продаже запчастей. Все намного проще и удобнее.

Обратите внимание на сайт moskva.all.biz. Здесь представлен большой выбор продукции, и вам непременно будет из чего выбрать. Помимо этого, вас приятно удивит низкая стоимость шкивов. К каждой из представленных в каталоге моделей есть описание, поэтому вы сможете более подробно узнать о её характеристиках и особенностях. Вам непременно понравится удобный интерфейс сайта, который позволяет быстро сориентироваться в покупке товара. Открывайте для себя новые возможности покупок онлайн на максимально выгодных условиях!

Основные виды шкивов

1. Клиновые. Передают момент с помощью клиновых ремней. Используются для вентиляционного, горнодобывающего, сельскохозяйственного и прочего оборудования.

2. Зубчатые. Передают момент с помощью зубчатых ремней. Вращательное движение передается посредством зацепления зубьев ремня и шкива. Используются в полиграфической, пищевой, текстильной, промышленности и др.

3. Поликлиновые. Превосходно сочетают в себе надежную передачу мощности и эластичность. Выдерживая работу в тяжелых условиях эксплуатации, они часто используются в приводах в машиностроении.

4. Вариаторные. Вариатор – механическая передача, обеспечивающая бесступенчатое изменение передаточного отношения в определенном диапазоне регулирования. Используются в приводах автомобилей, конвейеров, станков, сельскохозяйственной и другой техники.

5. Плоскоременные. Их используют в плоскоременной передаче. Сфера применения – изготовление кузовов, различных станков, генераторов, вентиляционных установок, сельскохозяйственных машин и др.

6. Круглоременные шкивы. С их помощью обеспечивается передача малой мощности. Особенности круглоременной передачи – гибкость и эластичность.

В целом, шкивы изготовляются из разных материалов, находя широкое применение в промышленности.

Поделиться статьей в соц. сетях

Материалы шкивов

Размеры канавок шкивов для клиновых ремней

Черт.3

Балансировка шкивов для клиновых ремней

Каждый шкив, работающий со скоростью свыше 5 м/с, должен быть сбалансирован. Допустимый дисбаланс:

Черт.4

Вариаторные:

Имеют тот же принцип, что и ременная передача. Т.е. передают движение от двигателя к узлу с помощью ремня. Это механическая передача, которая имеет бесступенчатую регулировку.

Кроме этого есть еще плоские и поликлиновые шкивы. Они используются менее, чем другие. В любом случае, перед тем как продать любой шкив, он проходит отбалансировку. Используя шкивы, ощутимо экономятся средства на обслуживание и ремонт оборудования.

«Мир Привода» в своем ассортименте имеет различные виды шкивов. Все они отличного качества и имеют все надлежащие сертификаты. Покупайте только лицензированное оборудование у официального дилера.

Черт.5

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Шкивы для приводных клиновых ремней должны быть изготовлены в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Номинальные расчетные диаметры шкивов должны соответствовать указанному ряду: 50; (53); 56; (60); 63; (67); 71; (75); 80; (85); 90; (95); 100; (106); 112; (118); 125; (132); 140; (150); 160; (170); 180; (190); 200; (212); 224; (236); 250; (265); 280; (300); 315; (335); 355; (375); 400; (425); 450; 475; 500; (530); 560; (600); (620), 630; (670); 710; (750); 800; (850); 900; (950); 1000; (1060); 1120; (1180); 1250; (1320); 1400; (1500); 1600; (1700); 1800; (1900) 2000; (2120); 2240; (2360); 2500; (2650); (2800); (3000); (3150); (3550); (3750); (4000) мм.

Примечание. Размеры, указанные в скобках, применяются в технически обоснованных случаях.

2.3. Расчетный диаметр меньшего шкива передачи должен быть не менее значений, указанных в табл.1

Обозначение сечения ремня

Расчетный диаметр меньшего шкива, мм

Примечание. Размеры, указанные в скобках, применяются в технически обоснованных случаях.

2.4. Размеры профиля канавок шкивов должны соответствовать указанным на черт.10 и в табл.2.

Черт.6

Черт.7

Шкивы тонкостенные клиноременных передач

Задача уменьшения массы и моментов инерции клиноременных шкивов решается изготовлением этих шкивов из тонкой листовой стали штамповкой и сваркой. Подобные шкивы (сварные и сборные) (рис. 11…16) получили в настоящее время широкое распространение. Конструкция сварного шкива дана также в разделе сварных соединений. Конструкция сборного шкива (рис. 14) позволяет изменением числа проставок (дисков) менять диаметр.

Черт.8

Черт.10

— расчетная ширина канавки шкива,

— глубина канавки над расчетной шириной,

— расчетный диаметр шкива,

— глубина канавки ниже расчетной ширины,

— расстояние между осями канавок,

— расстояние между осью крайней канавки и ближайшим торцом шкива,

— угол канавки шкива,

— наружный диаметр шкива,

— радиус закругления верхней кромки канавки шкива,

— ширина шкива.

2.5. Ширину шкива вычисляют по формуле

где — число ремней в передаче.

Наружный диаметр шкива вычисляют по формуле

2.6. Схема построения условного обозначения шкивов приведена в приложении.

2.7. Шкивы должны быть изготовлены из материалов, обеспечивающих выполнение требуемых размеров и работу шкивов в условиях эксплуатации (наличие механических усилий, нагрев, истирание).

2.8. Отливки шкивов не должны иметь дефектов, ухудшающих их внешний вид. На поверхности отливок, подвергающихся механической обработке, допускаются дефекты по ГОСТ 19200-80 в пределах припуска на механическую обработку.

2.9. Допускаемое отклонение от номинального значения расчетного диаметра шкивов h11 по ГОСТ 25347-82, ГОСТ 25348-82.

2.10. Предельные отклонения угла канавки шкивов, обработанных резанием, должны быть не более:

±1° — шкивов для ремней сечений Z, А, В.

± — шкивов для ремней сечений С, D, Е, ЕО.

2.11. Предельные отклонения угла конусного отверстия — ± по ГОСТ 8908-81.

2.12. Предельные отклонения размеров необрабатываемых поверхностей для шкивов:

из чугуна и стали — по 7-му классу точности ГОСТ 26645-85;

из других материалов с расчетным диаметром:

до 500 мм — по 16-му квалитету ГОСТ 25347-82;

св. 500 мм — по 15-му квалитету ГОСТ 25347-82, ГОСТ 25348-82.

2.13. Допуск биения конусной рабочей поверхности канавки шкива в заданном направлении на каждые 100 мм расчетного диаметра относительно оси должен быть не более:

0,20 мм — при частоте вращения шкива до 8 с ;

0,15 мм — при частоте вращения шкива св. 8 с до 16 с ;

0,10 мм — при частоте вращения шкива св. 16 с

2.14. Допуск радиального биения поверхности наружного диаметра относительно оси посадочного отверстия — по 9-й степени точности по ГОСТ 24643-81 при контроле расчетного диаметра методом А. Радиальное биение наружного диаметра при контроле расчетного диаметра методом Б по ГОСТ 25069-81.

2.15. Допуск цилиндричности наружных диаметров — по 8-й степени точности по ГОСТ 24643-81.

2.16. Каждый шкив, работающий со скоростью свыше 5 м/с, должен быть сбалансирован.

Нормы точности статической балансировки приведены в табл.3.

Окружная скорость шкива, м/с

Допустимый дисбаланс, г·м

2.17. Допуск торцового биения обода и ступицы относительной оси посадочного отверстия должен быть не грубее 10-й степени точности по ГОСТ 24643-81.

2.18. Концы валов для шкивов с цилиндрическим отверстием — по ГОСТ 12080-66; с коническим отверстием — по ГОСТ 12081-72; предельное отклонение диаметра ступицы по Н9.

2.19. Неуказанные предельные отклонения размеров обрабатываемых поверхностей: Н14; h14; ±.

2.20. Значение параметра шероховатости по ГОСТ 2789-73 рабочих поверхностей канавок шкива должно быть не более 2,5 мкм.

2.21. В шкивах со спицами ось шпоночного паза должна совпадать с продольной осью спицы.

2.22. Средний ресурс шкивов в эксплуатации для среднего режима работы устанавливается не менее 63000 ч до капитального ремонта, установленный ресурс — не менее 30000 ч до капитального ремонта.

2.23. Нерабочие поверхности металлических шкивов должны быть окрашены по ГОСТ 9.032-74 и ГОСТ 12.4.026-76.

2.24. Маркировка шкива

На нерабочей поверхности каждого шкива должны быть четко нанесены краской: условное обозначение сечения ремня, расчетный диаметр, диаметр посадочного отверстия, марка материала и обозначение стандарта.

2.25. Маркировка тары — по ГОСТ 14192-77, при этом на ящике дополнительно указывают:

условное обозначение шкива;

число шкивов;

дату упаковки.

2.26. Шкивы должны быть упакованы в ящики по ГОСТ 2991-85 или обрешетки по ГОСТ 12082-82.

Консервация обработанных рабочих поверхностей — по ГОСТ 9.014-78.

Срок действия консервации — 2 года.

3. ПРИЕМКА

3.1. Шкивы должны подвергаться приемо-сдаточным и периодическим испытаниям предприятием-изготовителем.

3.2. Приемо-сдаточным испытаниям на соответствие требованиям пп.2.13; 2.14; 2.16; 2.17; 2.19; 2.21; 2.22; 2.24 подвергают каждый шкив.

3.3. Периодическим испытаниям подвергают 10% шкивов от партии. Партия должна состоять из шкивов одного условного обозначения, предъявляемых по одному документу.

Периодические испытания проводят на соответствие всем техническим требованиям, установленным в стандарте, два раза в год.

3.4. Если в процессе периодических испытаний хотя бы один из параметров не будет соответствовать требованиям настоящего стандарта, проводят повторно испытания удвоенного числа шкивов по полной программе. Результаты повторных испытаний являются окончательными.