для чего нужен отрезной восстающий

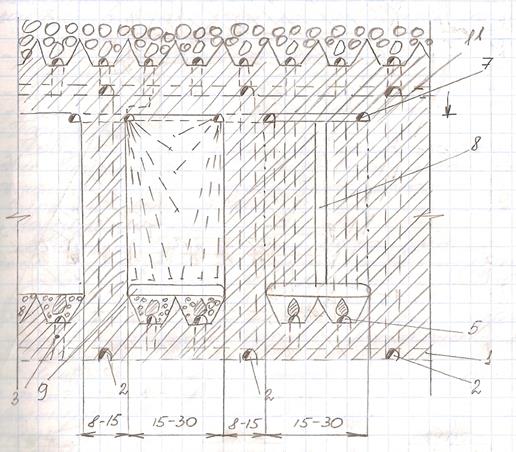

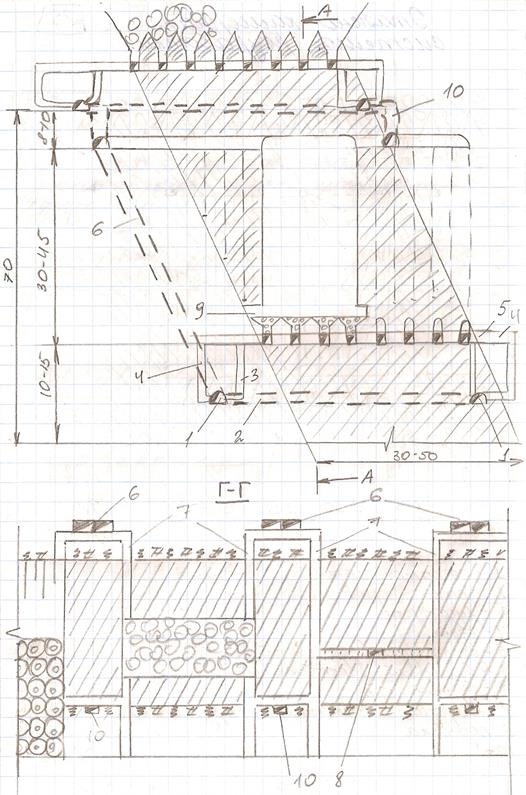

Этажно-камерная система разработки со скреперной доставкой руды

1. откаточный штрек

5. доставочный орт (скреперный)

6. блоковый восстающий

8. отрезной восстающий (отрезная щель)

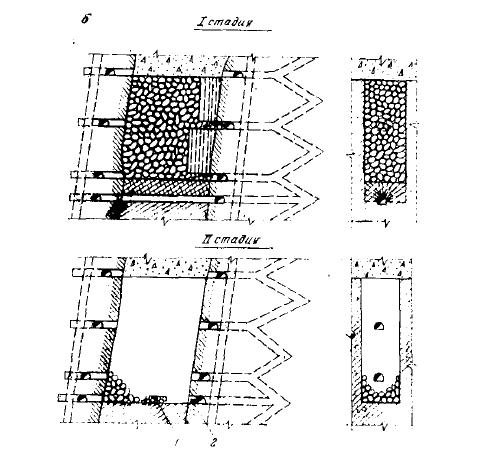

Этаж делят на блоки. Отбойка руды в камерах производится слоями, сразу на всю высоту камеры.

— руды и породы устойчивые;

— мощность рудного тела 5-60м;

При отработке мощного рудного тела (m=20÷60 м) камеры располагают вкрест простирания рудного тела.

Проводится откаточный штрек 1 (рудный и полевой). Эти штреки соединяются между собой откаточными ортами 2. На каждый блок проходится блоковый восстающий 6.

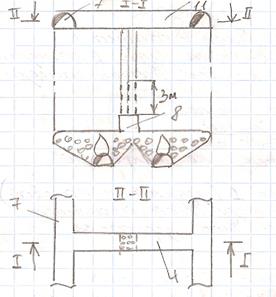

Нарезные работы заключаются в проведение выработок днища блока для приёма, выпуска и погрузки отбитой руды. К ним относят: рудоспуск 3, ходок 4, скреперные штреки 5, дучки, выработки для бурения скважин (буровые орты 7), проведение отрезного восстающего 8.

Начинается с образования отрезной щели в камере. С этой целью проходится отрезной восстающий 8, который расширяют в отрезную щель путём взрывания 2-х рядов параллельных скважин, пробуренных с бурового горизонта из сбойки между буровыми ортами 7. Чаще всего отрезной восстающий в подобных случаях проводят методом секционного взрывания. Для этого в контурах будущего отрезного восстающего бурят несколько параллельных скважин и затем их взрывают секциями, начиная снизу (длина секции 3м).

Предварительно перед взрыванием скважин отрезной щели под ней производят образование воронок и подсечку массива.

После образования отрезной щели приступают к отбойке основных запасов камеры. Отбойка ведётся вертикальными слоями, с помощью скважин пробуренных из буровых ортов 7. Скважины могут быть пробурены снизу вверх, сверху вниз (на рис.), либо веерно. Одновременно в камере отбивают 1, 2, а иногда и более слоёв. Образование воронок и подсечка массива могут совмещаться с отбойкой слоёв в камере. Отбитая руда под собственным весом попадает в воронки и доставляется скреперными установками до рудоспусков. При других вариантах системы доставка может осуществляться с помощью ВДПУ, ВВДР, либо руда может самотёком, через грохота, поступать в рудоспуски и загружаться в откаточные сосуды.

Проветривание осуществляется за счёт общешахтной депрессии.

— ширина камеры 10-30м;

— длина камеры до 50-60м;

— ширина междукамерных целиков 8-15м;

— целик днища блока 10-15м;

— высота этажа 60-80м;

— толщина потолочины 8-10м.

При этажно-камерной системе разработки всегда предполагается отрабатывать все оставшиеся целики. В большинстве случаев отработка их производится путём массового обрушения и выпуском части руды, либо при отработке ценных руд целики вынимают в последующие очереди после закладки камер твердеющей смесью.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Основные варианты системы разработки с отбойной руды из подэтажных выработок

По признаку расположения камер в рудном теле выделяются два основных варианта:

1) с расположением камер длинной стороной по простиранию и разделением их на подэтажи штреками. Вариант применяется в месторождениях мощностью 8—12 м, в очень устойчивой руде и вмещающих породах мощность может быть увеличена до 25 м и несколько выше. В этом случае соотношение запасов руды в камере по отношению к запасам в междукамерном целике достигает до 6:1 и система дает наибольший эффект (рис. 151, а);

2) с расположением камер длинной стороной вкрест простирания и разделением их на подэтажи ортами. Вариант применяется в месторождениях мощностью от 12 м и выше, когда расположение камер длинной стороной по простиранию может привести к обрушению их кровли и является небезопасным. Соотношение запасов руды в камере значительно менее благоприятно, чем в предыдущих вариантах, оно изменяется от 2 : 1 до 1:1 (рис. 151, б и в). В очень мощных месторождениях для обеспечения сохранности потолочин камер длину последних вкрест простирания ограничивают 50—60 м и камеры располагают в несколько рядов (рис. 151, в), а между рядами оставляют дополнительно продольные целики по простиранию рудного тела. Тогда резко снижается запас руды в камерах по отношению к запасам в целиках (составляет 1:3); и эффективность системы уменьшается, так как отработка целиков всегда связана с повышенными потерями и разубоживанием.

По способу доставки отбитой руды до откаточного горизонта самостоятельных вариантов не выделяется, так как применение данной системы в месторождениях с углами падения, не обеспечивающих доставку руды собственным весом, не характерно.

Вариант с отбойкой руды из подэтажных штреков (рис. 152). Высота блока (этажа) принимается чаще всего в пределах 60—80 м. При большей величине этаж разделяется на два подэтажа. Высота этажа, а следовательно, и камеры, так же как и ее горизонтальные размеры, лимитируются величиной площади обнажения боковых пород и кровли камеры, которое можно допустить, не опасаясь массового обрушения вмещающих пород и руды. Большую роль здесь играет продолжительность отработки камеры. Чем отработка интенсивнее, тем большие размеры камеры допускаются.

Высота этажа складывается из высоты камеры, толщины потолочины и толщины днища. При высоте этажа например в 70 м высота камеры равна 45—50 м, а подэтажа — 10—18 м в зависимости от способа бурения. Чем больше высота подэтажа, тем меньше общая длина подэтажных штреков и тем меньше объем нарезных работ. Толщина потолочины зависит от мощности залежи и устойчивости руды и изменяется от 5 до 10 м. Толщина днища складывается из двух величин:

1) мощности целика между горизонтами откатки и вторичного дробления, которая зависит от способа доставки отбитой руды до откаточного горизонта. При самотечной доставке, с устройством камер грохочения, мощность целика принимается 6 8 м, а иногда больше. При скреперовании принимаются примерно те же величины, но нередко выработки горизонта скреперования проходят непосредственно над кровлей выработок откаточного горизонта и тогда указанная мощность составляет 2—2,5 м;

2) мощности целика от горизонта вторичного дробления до горизонта воронок (уровня подсечки камеры), которая зависит от устойчивости руды, диаметра воронок и угла наклона их стенок и изменяется обычно от 5 до 8 м.

С учетом вышеизложенного толщина днища устанавливается от 15 до 8 м и меньше (при вибровыпуске и выпуске непосредственно на откаточный горизонт).

Потолочина и днище составляют междуэтажный целик, погашаемый в основном как одно целое. Длина блока, включающая камеру и междукамерный целик, принимается в пределах 40—75 м (размер по простиранию залежи) с учетом устойчивости вмещающих пород. Нa длину целика влияют устойчивость боковых пород, высота этажа и способ отработки. В зависимости от указанных факторов длина принимается 6—10 м, с общей тенденцией к уменьшению.

Подготовительные работы. Подготозка блока заключается в проходке откаточного этажного штрека. В залежах мощностью до 8 м, когда по ее ширине располагается одна выпускная воронка, штрек проходят чаще всего по руде по контакту с породами лежачего бока В залежах мощностью 8—12 м лучше иметь две выпускные воронки, что обеспечит большую производительность по выпуску отбитой руды (рис. 153).

Из штрека в междукамерном целике по середине его длины проводят восстающий пo руде, обычно по контакту с породами лежачего бока.

В залежах мощностью свыше 12 м иногда проходят дополнительно полевые откаточные штреки, а из них полевые восстающие, что облегчает вентиляцию при погашении целиков. В целиках проводят орты, расстояние между которыми по вертикали равно высоте подэтажа. Эти орты используются впоследствии для отработки целика.

Из восстающего на горизонте вторичного дробления проходят штрек при одной выпускной воронке на контакте с породами висячего бока или штрек при двух воронках посередине залежи. При самотечной схеме доставки отбитой руды на горизонте вторичного дробления устраивают камеры грохочения, соединенные с выработками откаточного горизонта рудоспусками диаметром 1,5—2 м. При скреперной доставке горизонты откаточный и вторичного дробления соединяются одним или двумя рудоспусками (в зависимости от длины скреперования), пройденными на концах скреперной выработки. На горизонте подсечки проходят посередине залежи штрек, соединенный с горизонтом вторичного дробления рудоспусками, расширяемыми в верхней части в выпускные воронки.

Из восстающих в междукамерных целиках проводят подэтажные штреки, разделяющие камеры на подэтажи. Верхний подэтажный штрек проходят под потолочиной, нижний — на уровне воронок. Штреки на горизонтах вторичного дробления, подсечки и подэтажные штреки проходят сечением 2х2—2х2,5 м. Подэтажныe штреки и штреки на горизонтах подсечки и вторичного дробления (в крепких породах) не крепят. Восстающие проводят из два отделения — рудоспускное и ходовое.

Откаточные штреки в очень крепких породах проводят без крепления. В породах средней крепости ставят деревянные или металлические рамы в разбежку и применяют штанговую крепь.

Очистные работы. Очистная выемка в блоке включает следующие процессы: 1) подсечку основания камеры с проходкой выпускных воронок; 2) образование отрезной или разрезной щели из ранее пройденного восстающего (при двухфланговой отбойке руды в камере посредине ее длины проходят разрезной восстающий) (см. рис. 152), а при однофланговой отбойке проводят отрезной восстающий па границе с междукамерным целиком; 3) отбойку руды в камере из подэтажных штреков и погашение междукамерных и междуэтажных целиков.

Вначале образуют одну или две воронки, расположенные по мощности залежи, и, расширяя их до полного диаметра, подсекают камеру на всю ширину (рис. 154). Первые воронки располагают против разрезной щели, после чего приступают к ее проходке, отбивая руду из подэтажных штреков (рис. 155). Иногда образование щели ведется с магазинированием руды в ней.

Основание камеры подсекается с опережением линии очистных забоев на одну-две воронки. Расстояние между воронками принимается с таким расчетом, чтобы на каждую из них приходилось 30—50 м2 площади основания камеры. Нередко подсечка производится образованием сплошных траншей.

По окончании подсечки и проходки щели начинается отбойка руды в камере из подэтажных штреков в направлении от междука-мерного целика (см. рис. 153) при однофланговом ведении очистной выемки или в направлении от ее середины к междукамерным целикам при двухфланговой выемке (см. рис. 152). Предварительно из подэтажных штреков на всю с мощность залежи проходят в обе стороны заходки (орты) шириной 2 м и на эту ширину отбивают слой руды в подэтажах. Заходки проходят последовательно после отбойки каждого слоя. Такой способ но-сит название отбойки из открытых заходок.

В недостаточно устойчивых рудах с целью обеспечения большей безопасности и снижения объема нарезных работ отбойка производится из закрытых заходок (рис. 156) зарядами штанговых шпуров или глубоких скважин в зависимости от высоты подэтажа. Из открытых заходок руда в подэтажах отбивается с учетом их высоты зарядами мелких шпуров, пробуриваемых навстречу друг другу из верхней и нижней заходок с недобуром между ними в 1—1,5 м в зависимости от крепости руды (способ в настоящее время применяется редко), и зарядами штанговых шпуров, пробуриваемых с верхней или нижней заходки с недобуром 1—2 м.

Руда в камерах может отбиваться веерными или круговыми комплектами штанговых шпуров или комплектами глубоких скважин, пробуренных из двух штреков, пройденных по контакту с лежачим и висячим боком (рис. 157). Такой способ применяется в залежах мощностью свыше 15 м при не вполне правильных контактах между рудой и вмещающими породами. Его преимущество заключается в безопасности работ, отсутствии заходок и возможности увеличения высоты подэтажей, что снижает объем нарезных работ. Кроме того, при отбойке из штреков, пройденных на контактах, снижаются потерн и разубоживание по сравнению с отбойкой такими же комплектами, пробуренными из одного штрека, пройденного посредине залежи. Это обстоятельство оправдывает проходку на подэтажах дополнительного штрека, особенно в рудах повышенного качества.

В зависимости от диаметра шпуров или скважин и крепости руды расстояние между комплектами изменяется от 1,5 до 3,0—3,5 м, между концами шпуров или скважин — от 1,2 до 3 м.

На взаимное расположение уступов в процессе очистной выемки влияет устойчивость руды. В рудах сравнительно малоустойчивых отбойка верхних подэтажей ведется с опережением по отношению к нижним (рис. 158, а).

В рудах устойчивых выемка подэтажей ведется с соблюдением общей вертикальной линии их продвигания. В практике такое расположение наиболее распространено (рис. 158, б). В очень устойчивых рудах нижние уступы отбиваются с опережением по отношению к верхним. В этом случае производительность камеры увеличивается, так как представляется возможность иметь большее количество воронок для выпуска руды.

В месторождениях с очень крепкой рудой, весьма устойчивыми боковыми породами и при отсутствии надлежащего бурового оборудования подэтажи отбиваются камерными (сосредоточенными), зарядами. Подготовка блока здесь в основном не отличается от подготовки в предыдущем варианте. Различие заключается в следующем:

1) ширила камеры, при расположении ее длинной стороны по простиранию, колеблется в пределах 25—50 м, а иногда и больше, так как отбойка минными зарядами производится при наличии очень устойчивых вмещающих пород и руды;

2) высота блока-этажа изменяется от 70 до 100 м и выше, величина площади обнажения висячего бока достигает 5000—7000 м2, а потолочины — до 3000 м2. В связи с последним толщина междуэтажного целика доходит до 25—30 м:

3) объем нарезных работ значительно возрастает за счет проходки в массиве блока большого количества выработок (штреков и ортов) для размещения камерных зарядов. На общий объем этих выработок влияет расстояние между ними по вертикали, т. е. толщина отбиваемого слоя (л. н. с.), изменяющаяся в зависимости от крепости руды от 7 до 12 м;

4) отбойка камерными зарядами повышает кусковатость руды, выход негабарита, как правило, равен 35—40% при кондиционном размере куска 350—450 мм, поэтому руду выпускают обычно при наличии камер грохочения.

В данном способе отбойки производительность труда забойного выше, чем при мелкошпуровой и штанговой, а иногда даже и при-отбойке глубокими скважинами. Ho перспектив к широкому применению этого способа не имеется. Значительно ухудшаются санитарно-гигиенические условия для работающих на горизонтах выпуска за счет увеличенного газовыделения из-за повышенного расхода BB на вторичное дробление и увеличенного пылевыделения.

Для доставки отбитой руды до горизонта откатки применяется в основном скреперная или самотечная схема с камерами грохочения. В последнее время на ряде шахт руда из воронок выпускается на подошву коротких выработок-заездов, проходимых из откаточного штрека, а вагонетки загружаются погрузочной машиной. Негабаритные куски разбиваются на подошве заездов.

Проветривание очистных забоев вполне удовлетворительно, так как направление струи воздуха легко регулируется. Свежий воздух из откаточного штрека по короткой ходовой выработке или по вентиляционному восстающему поступает в выработки горизонта вторичного дробления и в подэтажные штреки (рис. 159). Омыв их, отработанная струя уходит по вентиляционному восстающему, пройденному по руде в целике или в камере, или по полевому восстающему. При скреперной доставке свежая струя, поступающая из штрека на горизонт вторичного дробления, должна проходить около скрепериста.

В процессе отработки блока потери и разубоживание складываются из потерь и разубоживания при выемке камер, междукамерных и междуэтажных целиков. Потери при выемке камер не превышают 2—4% и происходят из-за неточной отбойки руды на контактах и зависания на лежачем боку в залежах с недостаточным углом падения. Такое же положение и с разубоживанием. Оно увеличивается при отработке камер за счет отслоения боковых пород и преждевременного обрушения потолочины, что предотвращается правильным выбором размеров элементов блока. Основные потери и разубоживание дает отработка целиков. В зависимости от способа их погашения потери и разубоживание колеблются в пределах 15—40%, а в целом по системе — от 8 до 15%.

Вопросы техники безопасности и промсанитарии решаются вполне благоприятно при соблюдении небольшого количества мероприятий, а именно: правильного выбора размеров междукамерных и междуэтажных целиков в соответствии с устойчивостью пород; тщательного наблюдения за состоянием почвы и кровли подэтажных штреков (при отбойке руды из открытых заходок) после взрывных работ; хорошего освещения заходок; применения орошения на горизонтах вторичного дробления.

Организация работ. Успешная работа в очистных забоях обеспечивается своевременным выполнением цикла, включающего комплекс операций по отбойке руды в камере на всю ее ширину, высоту и толщину слоя, равную л. н. с., и выпуска отбитой руды на откаточный горизонт. Работы должны выполняться комплексными бригадами.

На организацию работ влияет способ выемки руды в камере. Если выемка ведется в двух направлениях, то увеличивается производительность камеры и создается большая гибкость в использовании рабочей силы.

Организация работ должна предусматривать увязку во времени между подготовкой блока и очистной выемкой. Следует также учитывать время на заполнение отработанной камеры пустыми породами, если это предусматривается способом погашения целиков. Все это необходимо для определения среднемесячной производительности блока и количества блоков, находящихся в подготовке и очистной выемке, с целью обеспечения годовой производительности шахты.

Вариант с отбойкой руды из подэтажных штреков применяется для разработки весьма тонких жильных месторождений мощностью от 5 до 30 см, с углом падения 70° и выше. Условия применения: крутое падение; устойчивые вмещающие породы; ровные и выдержанные контакты жилы с боковыми породами и наличие зальбандов на контактах. Этаж высотой 30—40 м разделяется на блоки длиной от 40 до 60 м.

Подготовка блоков заключается в проходе откаточного штрека высотой 2 м с подрывкой боковых пород и восстающих по жилена два отделения шириной 0,8 Al, также с подрывкой боковых пород. Из восстающего в обе стороны через 6—7 м по вертикали нарезают по жиле штреки высотой 1,8—2 м и шириной 0,8 м. Одновременно через 7 м разделывают выпускные воронки длиной около 4 м и шириной 0,8 м с короткими рудоспусками.

Для отбойки руды из подэтажных штреков бурят по жиле нисходящие и восходящие шпуры диаметром не свыше 25 мм. Отбитая руда самотеком поступает по выработанному пространству в воронки. Так же перепускается и пустая порода от проходки подэтажных штреков.

Условия проветривания очистных забоев благоприятны.

Приведенный вариант имеет значительные преимущества по сравнению с отработкой подобных месторождений с раздельной выемкой, когда ширина очистного забоя должна быть не менее 0,7—0,8 м.

В последнее время на ряде рудников принято наклонное днище камер без воронок, в связи с чем несколько изменена и схема, подготовки блока (рис. 160). В этом случае полевой откаточный штрек и полевой восстающий также проходят в лежачем боку. Штрек по руде проводят по контакту с породами лежачего бока. Отбитая руда поступает на горизонт скреперования, выработки которого проходят на уровне кровли откаточного штрека или на горизонт грохочения, расположенного на 6—7 м выше откаточного. Выпускают руду на подошву коротких заездов, пройденных из откаточного штрека, и грузят в вагонетки погрузочными машинами. По данным Криворожского рудника «Большевик», применение наклонного днища сократило длину нарезных выработок на 1000 т запасов руды с 7—11 до 2—4 м.

Вариант с отбойкой руды из подэтажных ортов. Вариант применяется в мощных месторождениях с расположением камер длинной осью вкрест простирания рудных тел. Высота блока и подэтажей принимается здесь такая же, как и при отбойке руды из подэтажных штреков. Длина камер равна мощности залежи, а при очень большой мощности ограничивается 60 м. Ширина камеры (по простиранию) изменяется в пределах 12-25 м. а в очень устойчивых рудах и боковых породах принимается больше. Ширина междукамерных целиков (по простиранию) изменяется от 7 до 20 м, толщина потолочины — от 6 до 10 м, днища — от 10 до 20 м.

Подготовительные работы. Схема подготовки блоков при отбойке руды из подэтажных ортов в основном такая же, как и при отбойке из подэтажных штреков, но в связи с большей мощностью месторождений подготовка, как правило, полевая, т. е. проходится полевой штрек, а из него против середины междукамерных целиков — полевые восстающие. По ширине камеры нарезают не меньше двух воронок. Блок подготавливается полевым штреком и восстающим в лежачем боку, а по контакту с висячим боком проходится рудный штрек. Штреки соединяются ортами.

При небольшой ширине камеры и междукамерного целика проходится на блок один орт, используемый и при отработке междукамерного целика (рис. 161). При большей ширине камеры и целика проходят орты по центрам камеры и целика. Из полевого восстающего проводят орты по середине целика до контакта с висячим боком. Расстояние между ортами по вертикали равно высоте подэтажа и изменяется от 10 до 20 м. Из ортов проходят штреки на всю ширину камеры, по ее середине или по контакту с каким-либо боком, а из штреков — орты по середине камеры для отбойки руды в ней. Отрезной восстающий, разделываемый затем в отрезную щель, проходится по контакту руды с породами висячего бока. В остальном подготовка блока такая же, как и в первом варианте (см. рис. 152). Очистные работы. Отбойка руды в подэтажах обычно ведется в направлении от висячего бока к лежачему. Подсечка камеры, способы отбойки руды, доставки ее на откаточный горизонт и другие операции производятся так же, как и в варианте с подэтажными штреками. Аналогично решаются вопросы по вентиляции, потерям и разбоживанию, технике безопасности, организации работ.

Для чего нужен отрезной восстающий

Камерной системой разработки называется применяемая в крутых залежах и мощных пологих залежах система разработки с естественным поддержанием очистного пространства, при которой максимально возможную часть блока вынимают камерами, руду в камерах доставляют самотеком, а целики отрабатывают во вторую стадию или оставляют навсегда в недрах.

По другим имеющимся классификациям эту систему разработки в варианте с подэтажной отбойкой называют также системой подэтажных штреков, в варианте с этажной отбойкой — этажно-камерной системой.

Удельное значение камерной системы на рудниках России составляет около 10%, в дальнейшем оно будет сокращаться в связи с увеличением глубины работ.

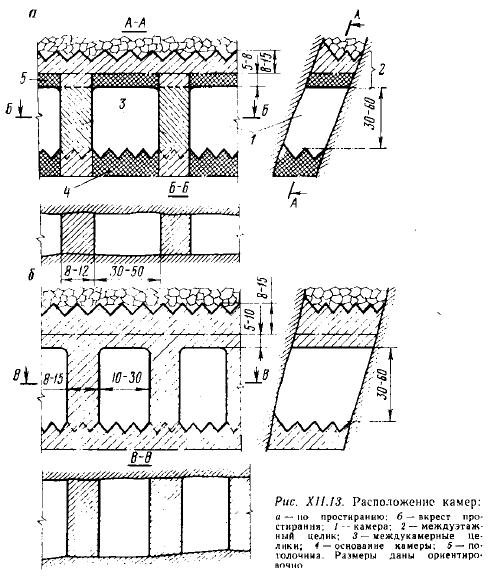

Варианты расположения камер и целиков показаны на рисунках XII.13 и XII.14. Отбивают руду в основном скважинами; бурят скважины обычна из подэтажных ортов или штреков, пройденных по длине камеры (подэтажная отбойка). Вначале образовывают в камере отрезную щель, затем отбивают на нее руду вертикальными слоями. Выпускают руду через выработки в основании камеры. Иногда магазинируют руду, чтобы уменьшить отслоение боковых пород или создать резерв руды данного качества.

После выемки камер обычно погашают целики. В мощных месторождениях половина запаса этажа и более остается в целиках, поэтому эффективность отработки блока в целом определяется В последнем счете выемкой целиков.

Руда и боковые породы должны быть устойчивыми. В виде исключения в мощных месторождениях при неустойчивых бокал можно оставлять около них предохранительную рудную «корку» (толщиной 1,5-3 м, если ее теряют, или 5-8 м в случае ее последующего извлечения вместе с целиками).

Угол падения залежи наиболее благоприятен крутой, но вообще может быть любым.

Мощность залежи при крутом падении любая (в маломощных залежах — шпуровая отбойка), а при пологом и наклонном падении — не менее 10-20 м, иначе не окупятся расходы на проведение в подстилающих породах выработок для выпуска и доставки руды.

В залежах малой и средней мощности максимальная высота этажа ограничивается по условию устойчивости обнаженных боковых пород, так как камеры располагаются длиной по простиранию, а потому их высота близка к длине, следовательно, увеличение площади обнажения снижает его устойчивость.

В мощных залежах высота этажа ограничивается по устойчивости руды, так как увеличение боковой поверхности целиков снижает их устойчивость.

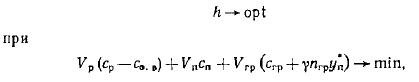

Оптимизацию высоты этажа (в технически допустимых пределах) можно производить по условию (XI/1), учитывая: затраты на проходку этажных выработок (входят в k, с), затраты на проходку выработок для выпуска и доставки руды, затраты на доставку материалов и оборудования; ущерб от потерь руды за счет неполной отбойки у контактов залежи; ущерб от потерь отбитой руды на лежачем боку при недостаточно крутом падении залежи; ущерб от потерь руды при выемке целиков (так как от высоты этажа зависит удельное значение запаса руды в целиках).

Высота этажа от 50-60 м в залежах малой и средней мощности при неправильных контактах и недостаточно крутом падении, до 100-170 м в залежах средней мощности и мощных с крепкой устойчивой рудой и очень крутым падением.

В обособленных столбообразных залежах с небольшой длиной по простиранию на отдельных зарубежных рудниках увеличивают высоту этажа до 300 м.

При высоте 100-120 м и более могут быть оборудованы через 60-80 м вспомогательные горизонты для доставки материалов, сообщения и т. п.

Оптимизация высоты подэтажа (при подэтажной отбойке) возможна по минимуму приведенных затрат (XI.2), при этом учитываются: затраты по проходке подэтажных выработок и отбойке, по вторичному дроблению и доставке руды (так как увеличение глубины скважин может увеличить выход негабарита при отбойке); ущерб от потерь и разубоживания руды за счет неточной отбойки по контактам залежи. Изменяется высота подэтажа от 8-12 до 30-40 м — большие значения относятся к отбойке скважинами, увеличенного диаметра.

Ширина камер при разработке по простиранию равна мощности залежи, длина — 30-60 м по условию устойчивости боковых пород, В мощных месторождениях длина камер равна мощности залежи (до 70-80 м), ширина — 10-30 м, в зависимости от устойчивости рудной потолочины или боковых пород.

Ширина междукамерных целиков при скважинной отбойке в камерах 8-15 м (больший размер относится к мощным залежам и большому диаметру взрывных скважин, применяемых в камерах). В случае отработки целиков между камерами, заполненными монолитной закладкой, ширина целиков равна ширине камер.

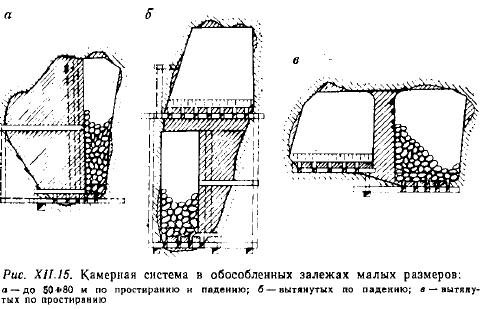

Залежи средней мощности с небольшой длиной по простиранию или падению (рис. XII.15) отрабатывают иногда вообще одной камерой без оставления целиков. Если залежь вытянута по падению, то оставляют только междуэтажные целики, а если по простиранию, — то только междукамерные.

При пологом и наклонном падении залежи выпускные выработки размещаются верхней частью в рудном теле, а нижней — в подстилающих породах.

Важно правильно выбрать глубину заложения выпускных выработок, т, е. расстояние по вертикали от оснований выпускных траншей или воронок до контакта лежачего бока (среднее по длине траншеи или ряду воронок в блоке при неправильном контакте), которое обозначим через h.

где Vp — объем выпускных выработок в рудном теле на блок, м3; Vп — то же, в подстилающих породах; Vср — объем руды в гребнях воронок, м3; ср — себестоимость образования выпускных выработок в рудном теле, руб./м3; сп — то же, в подстилающих породах; со.в — себестоимость очистной выемки, руб./м3; сгp — себестоимость погашения гребней воронок, руб./м3 (если, как обычно, гребни не погашаются, то сгр=0); γ — плотность руды в массиве, т/м3; nгр — потери руды в гребнях воронок, в долях единицы (если гребни не погашаются, то nгр); уп — ущерб от потерь на 1 т руды в массиве, руб.

Здесь величины Vр, Vп, Vгр зависят от h. Чем ценнее руда (и чем, следовательно, больше уп), тем меньше должно быть h. Обычно выпускные выработки располагаются таким образом, чтобы они в среднем по ряду размещались на 2/3 своей высоты в подстилающих породах.

В виде исключения, если предусматриваются последующее заполнение камер монолитной закладкой и отработка целиков основания блока, выпускные траншеи или воронки располагают полностью в рудном теле.

Высота основания камеры от горизонта доставки руды до гребней траншей или воронок составляет обычно 8-12 м.

Толщина потолочины (при скважинной отбойке) 5-10 м. в зависимости от ширины камеры и устойчивости руды.

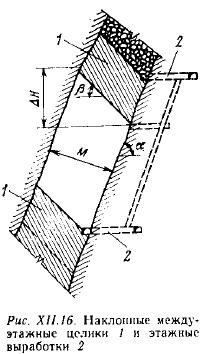

Междуэтажный целик располагают горизонтально или с наклоном к лежачему боку.

При горизонтальном основании блока (см. рис. XII.13) выпускные выработки нарезают по всей его площади.

Междуэтажный целик составляют основание блока вышележащего этажа и потолочина. В виде исключения в качестве потолочины может быть оставлено основание блока вышележащего этажа; это допускается только при условии закладки в нем всех рудовыпускных выработок и хорошем его состоянии.

При наклонном междуэтажном целике (рис. XII.16) достаточно пройти на горизонтах доставки и откатки по одному штреку с одной траншеей или одним рядом норонок; уменьшается в 2-3 раза трудноизвлекаемый запас руды в основании блока, изрезанном выпускными выработками; увеличивается запас руды на пункте выпуска, что благоприятствует использованию питателей. С другой стороны, из активного запаса верхнего этажа исключается часть руды снизу в виде треугольной призмы. Относительный объем этой призмы прямо пропорционален мощности залежи и возрастает с увеличением угла падения залежи. При угле падения, например, 60° и высоте этажа 60 м активный запас верхнего этажа при мощности залежи 20, 40, 60 м снижается соответственно на 15, 30, 45 %. Во втором и следующих этажах возрастает высота блоков (без увеличения их запасов).

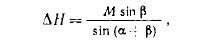

Прирост высоты блока

где M — мощность залежи; α — угол ее падения; β — угол наклона целика.

Увеличение высоты блока затрудняет сообщение и доставку материалов и оборудования.

Наклонное расположение междуэтажных целиков целесообразно при ограниченной мощности (до 30-40 м при угле падения 50-60° и до 20-30 м при угле падения 70°) и при выдержанных элементах залегания рудного тела на значительную глубину, так как только в этом случае можно применять наклонные целики подряд в нескольких этажах.

Рассмотрим сперва основной вариант камерной системы — с подэтажной (скважинной или шпуровой) отбойкой и донным выпуском руды.

Проходят выработки для выпуска и доставки руды, для подсечки и разбуривания камеры, наклонные заезды в эти выработки в случае использования самоходного оборудования, а также блоковые восстающие для нарезки и проветривания вышеуказанных выработок.

Блоковые восстающие при разработке по простиранию располагаются в целиках (см. рис. XII.14), а при разработке вкрест простирания — в камерах или целиках. В последнем случае из восстающих приходится пробивать в камеры штреки на подэтажах, но зато восстающие могут быть использованы и для погашения целиков.

Из восстающих нарезают подэтажные орты (штреки) по всей длине камеры.

Затраты на выработки для выпуска и доставки руды составляют до 20-30 % всех затрат на подготовку и очистную выемку.

При образовании рудоприемных траншей отбивают руду тем же методом, что и в камерах: бурят и взрывают вертикальные веера скважин из траншейного штрека (орта). В случае применения выпускных воронок разделка их и подсечка камеры опережают отбойку уступов на 1-2 воронки.

Для образования отрезной щели продолжают одну из выпускных выработок от горизонта подсечки до уровня кровли камеры в виде отрезного восстающего, располагающегося на фланге камеры или посередине.

Для образования отрезной щели постепенно расширяют взрыванием вертикальных скважин отрезной восстающий в подэтажах на всю ширину камеры (рис. XII.17). выход отбитой руды па одну скважину при этом в 2-3 раза меньше, чем при очистной выемке.

Далее отбивают уступы скважинами, отступая от отрезной щели. Бурение скважин штанговое или погружными пневмоударниками.

Буровые выработки и расположение скважин.

Обычно бурят веера скважин из подэтажных штреков или ортов (см. рис. XII.14).

При варианте с отбойкой из заходок применяют параллельное расположение скважин (рис. XII.18). Бурильщик находится на узкой берме уступа, а над бермой нависает рудная консоль, которая при наличии заколов может внезапно обрушиться. Поэтому этот вариант применяют редко и только при очень устойчивой руде в залежах малой и средней мощности.

При разработке вкрест простирания и кливажной руде располагают подэтажные орты по границам камеры, чтобы тщательнее оформить целики.

Скважины бурят чаще только вверх, чтобы заряжать сухие скважины, или вверх и вниз, что сокращает необходимое число подэтажных штреков и число перестановок бурильных машин, или только вниз при опережающей отработке нижних подэтажей.

При недостаточном угле падения (40-50°), а также для концентрации выпуска в малом числе выпускных отверстий (наклонное днище на руднике им. Губкина) используют частично эффект взрыводоставки руды.

Порядок отбойки подэтажей.

Чаще всего общую линию забоев выдерживают в положении, близком к вертикальному или с наклоном 70-80° в сторону массива но избежание сколов массива. Забои взрывают или сразу по всей высоте камеры, или поочередно подэтажами, если необходимо уменьшить сейсмическое действие взрыва для сохранения целиков, выработок или сооружений.

Опережение нижних подэтажей допустимо лишь при очень устойчивой руде.

Выпуск и последующую доставку руды (до пункта перегрузки на магистральный транспорт) механизируют преимущественно с помощью питателей или самоходного оборудования.

Варианты камерной системы при подэтажной отбойке.

Вариант с подсечкой подэтажей применяют при изменчивых контурах залежей средней мощности и устойчивой руде, преимущественно при использовании самоходных машин. Каждый подэтаж из штрека подсекают на высоту 3-4 м обратным ходом забоем — лавой по всей ширине. Из подсечного пространства образовывают отрезную щель и разбуривают подэтаж снизу вверх вертикальными или крутонаклонными скважинами. В этом случае повышается извлечение руды за счет детальной разведки контуров залежи на подэтажах и улучшается дробление благодаря параллельности скважин. Ho необходима высокая устойчивость рудного массива и жесткое соблюдение мер безопасности при работах в подсечном пространстве.

На одном из полиметаллических рудников создана оригинальная разновидность подэтажной отбойки с подсечкой подэтажей для разработки неправильных залежей наклонного падения. Особенность состоит в подэтажном торцевом выпуске руды, позволяющем избежать больших потерь отбитой руды на лежачем боку. Залежь длиной 50-80 м отрабатывают подэтажами высотой 10-12 м, начиная с верхнего, с опережением около 40 м. Из подсечки бурят скважины с наклоном 50° в сторону отбойки, чтобы не закалывалась кровля и уменьшился разброс руды взрывом по почве подэтажа. Отбитую руду выпускают в погашаемый подэтажный штрек через его торец с помощью ковшевой погрузочно-доставочной машины (ПДМ), которой отвозят руду к рудоспуску. Около 15 % отбитой руды остается на почве подэтажа, выпускают ее вместе с рудой нижнего подэтажа. На самом нижнем подэтаже выпуск донный.

Применение самоходного оборудования заставляет решать вопросы системы разработки в пределах всего выемочного участка длиной 250-400 м, подготовляемого наклонным съездом. Для уменьшения объемов и сроков первоочередной подготовки вводят в эксплуатацию подэтажи по мере углубки наклонного съезда.

На калийных рудниках Стебниковского калийного комбината применяют камерную систему в варианте с подэтажной отбойкой и оставлением постоянных целиков (потери руды в целиках 50-60%). Падение залежи крутое; мощность вместе с безрудными прослоями 50-150 м; коэффициент крепости руды 4-6; вмещающие породы — каменная соль (верхнюю часть залежи под водоносными породами высотой 50 м не отрабатывали).

Высота этажа 60 м, разработка вкрест простирания; ширина камер 15 м, целиков 12 м. Отбойка буровзрывная, без-рудные прослои не взрывают, при толщине более 5 м они не разрушаются. Камеры подлежат закладке.

Горизонтальные выработки проходят комбайнами со скоростью 100-120 м/мес, восстающие — секционным взрыванием скважин на опережающую скважину диаметром 350 мм.

Подсечка траншейная, отбойка в подсечке и выше — вертикальными веерами скважин диаметром 35 мм из подэтажных ортов, пройденных по осям камер. Вo избежание постепенного сужения камер скважины наклоняют в сторону отбойки под углом 20° к вертикальной плоскости и перебуривают их на 0,5 м.

Бурение — колонковыми электросверлами 2-ЭПК-4, производительность 120 м/смену, обслуживают ЭПК два человека. Заряжание — патронированными BB, в связи с малым диаметром скважин. Расход BB на отбойку 200 г/т, на вторичное дробление 50-70 г/т. Габарит кусков 400 мм.

Выпускают руду в скреперные орты, скреперные установки мощностью 100 кВт доставляют в среднем 220 т/смену на 50-150 м; погрузка вагонов безлюковая. Для новых блоков запроектирован вибровыпуск руды по схеме вибропитатель — скребковый конвейер СП-80 — блоковая барабаннолопастная дробилка — магистральный конвейер.

Свежий воздух поступает с горизонта откатки по восстающему в подэтажные штреки и из них в очистное пространство; загрязненный воздух отводят по восстающему с другой стороны камеры или по вентиляционной сбойке на вентиляционный горизонт. Выработки, в которых производят вторичное дробление руды, обычно проветривают отдельной струей.

Камерная система в варианте с этажной отбойкой.

Этот вариант (рис. XII.19) часто называют системой разработки этажно-камерной или с этажно-камерной выемкой. Он создан в России в начале сороковых годов па базе внедрения скважинной отбойки. Отличается увеличенной глубиной и диаметром скважин и соответственно разбуриванием камеры на всю высоту с одного горизонта (или гораздо реже, на всю длину из периферийных выработок).

Условия применения по сравнению с подэтажной отбойкой дополнительно ограничиваются тем, что, во-первых, высота камер не должна превышать максимально приемлемой глубины скважин, равной 40-60 м, и, во-вторых, скважины в связи с большой глубиной должны иметь увеличенный диаметр. В связи с этим необходимы: мощность залежи не ниже средней; правильные контакты (при средней мощности залежи) высота этажа не более 60-75 м; мелкоблочная или монолитная руда; отсутствие на границе с камерами искусственных целиков из монолитной закладки невысокой прочности; отсутствие в руде таких полезных компонентов, как алмазы, слюда, которые должны быть сохранены неразрушенными.

Этот вариант в течение двух десятилетий применяли в России широко, но позднее, в связи с увеличением высоты этажа и уменьшением диаметра скважин (а соответственно и их глубины), он сохранился как основной только на руднике им. Губкина.

Отбойку ведут обычно вертикальными или крутонаклонными (по падению залежи) слоями на отрезную щель, применяя многорядное взрывание с коротким замедлением.

Буровые станки работают в горизонтальной выработке на одном горизонте, что облегчает их эксплуатацию, позволяет использовать самоходные буровые установки и облегчает улавливание бурового шлама.

При магазинировании руды отбойка производится в зажиме и должна отвечать соответствующим требованиям, изложенным выше.

Траншейную подсечку осуществляют одновременно с отбойкой руды в камере. В случае применения рудоприемных воронок подсечку обеспечивают либо взаимным пересечением этих воронок, либо выемкой над ними горизонтального слоя руды с помощью шпуров или вертикальных вееров штанговых скважин.

Скважины бурят преимущественно погружными пневмоударниками или шарошками сверху вниз из выработок, пройденных у кровли камеры. Так работают, например на руднике им, Губкина, где в сверхмощной крутой залежи очень крепких железистых кварцитов отрабатывают только камеры в одном этаже. Выпускные отверстия образуют под небольшой частью камеры, а на остальной площади почву камер располагают наклонно и доставляют руду силой взрыва (см. рис. XII.19).

Применяется отбойка комплектами параллельно-сближенных скважин, испытываются скважины диаметром 250 мм.

При высоте камер до 30-35 м бурят скважины снизу вверх из подсечных ортов или штреков.

На руднике им. Губкина испытан подвариант системы с круглыми камерами, Он возможен при использовании самоходных буровых установок и может быть применен в пологих залежах и очень мощных крутых залежах при оставлении постоянных целиков. При некотором усложнении подготовки достигается уменьшение потерь в целиках без снижения их устойчивости.

За рубежом начали с 1975-1978 г. применять этажную отбойку вертикальными скважинами диаметром 100-200 мм при высоте блока до 120 м с помощью самоходных станков (шарошечных или с погружными пневмоударниками). Имеется вариант с секционной отбойкой горизонтальными слоями высотой 3 м на подсечку, заряды разделены на участки забойкой из песка или дробленой породы.

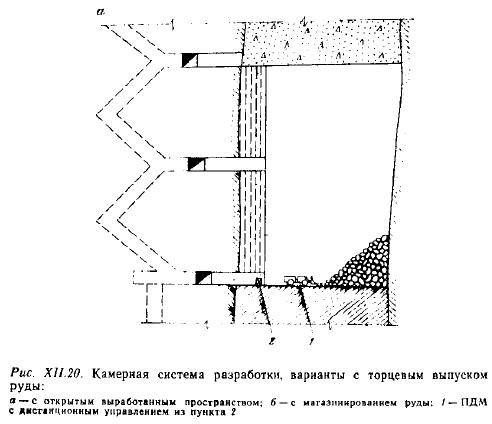

Камерная система в варианте с торцевым выпуском руды предусматривает применение самоходного оборудования, наиболее эффективна при использовании ПДМ с дистанционным управлением. Подварианты (рис. XII.20): с открытым очистным пространством; с магазинированием руды (предложено автором в 1959 г.).

При открытом пространстве порядок отбойки обычен; всю отбираемую руду погружают ПДМ с дистанционным управлением и отвозят по нижнему буро-доставочному орту (штреку). Подвариант этот осуществлен за рубежом.

При магазинировании отбивают руду из подэтажных ортов (штреков) вертикальными или крутонаклонными слоями в зажиме. Над нижним ортом оставляют целик высотой 5-6 м, частичный выпуск в объеме 20-25% осуществляют через торцы погашаемых буровых выработок, используя ПДМ с ручным управлением. По окончании отбойки обратным ходом погашают целик над доставочным ортом пробуренными из него скважинами и, по мере погашения, ведут общий выпуск также с помощью ПДМ с ручным управлением. Часть (34-8%) отбитой руды остается на почве, ее забирают ПДМ с дистанционным управлением.

В варианте с торцевым выпуском камерная система отличается полной отработкой основания камеры, резко уменьшенным объемом подготовительно-нарезных выработок и затратами на их поддержание. Предпочтительна при условии последующей закладки камер или оставления постоянных целиков, что исключает надобность иметь под камерой выработки для выпуска обрушенной из целиков руды.

Вариант камерной системы с механизированной доставкой руды в очистном пространстве занимает как бы промежуточное положение между камерной и камерно-столбовой системами разработки. Доставляют руду в открытом очистном пространстве погрузочно-доставочными машинами с дистанционным управлением.

На одном из зарубежных рудников дистанционное управление осуществляется из нижнего штрека, по которому увозят руду из камеры. Когда машина загрузилась и подошла к оператору, ее переводят на ручное управление для дальнейшей отвозки руды.

Вариант этот, как и предыдущий, приемлем лишь при последующей закладке камер или при оставлении постоянных целиков.

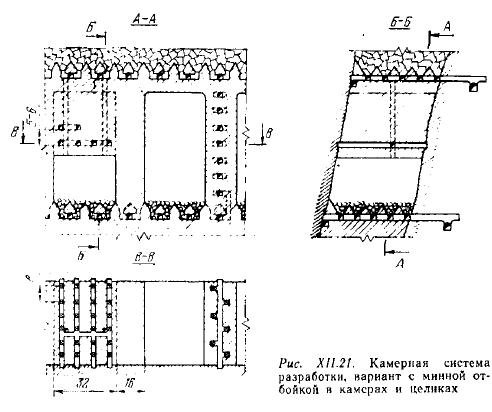

Вариант с подэтажной минной отбойкой.

Этот вариант, предназначенный для отработки мощных залежей крепких руд, в последние десятилетия применяется очень редко.

Руду в камерах отбивают подэтажами на подсечку (рис. XII.21) или, реже, вертикальными слоями нa отрезную щель.

После отработки камер взрывают целики при открытых камерах, вместе с целиками обрушаются налегающие или боковые породы.

Минные выработки камер не должны иметь сбоек с выработками в целиках во избежание преждевременного разрушения последних воздушной волной. Толщина целиков должна быть не менее 15-20 м, чтобы их не пробило при взрывании зарядов в камере.

Охрана труда при камерной системе.

Размеры камер и целиков должны быть правильно выбраны по условию устойчивости целиков и обнаженных боковых пород. Вертикальные и крутонаклонные ходки должны быть перекрыты лядами, а рудоспуски решетками. Запрещается пребывание людей в отработанной части камеры, Выработки, ведущие туда, должны быть перекрыты.

Рудоприемные траншеи или воронки должны быть заполнены отбитой рудой во избежание как внезапного выпадения кусков в доставочные или откаточные выработки, так и разрушения выработок воздушной водной при взрывах в начальной стадии отбойки камеры (когда объем ее еще недостаточен для того, чтобы давление воздушной взрывной волны успело снизиться внутри камеры). Если какая-либо выпускная выработка окажется пустой, необходимо заполнить ее рудой путем взрывания в ней небольшого заряда, который должен сбросить в нее отбитую руду с откосов траншеи. При значительном объеме отработанной части камеры достаточно закрыть надежно отверстия неработающих выпускных выработок.

Если вторичное дробление руды производят в обособленных выработках, то они должны проветриваться отдельной струей.

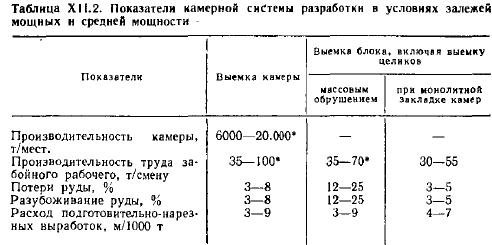

Технико-экономическая характеристика и сравнительная оценка камерной системы. Ей свойственны общие достоинства и недостатки систем данного класса. При отработке камер достигаются высокая производительность блока (табл. XII.2), высокая производительность труда, низкая себестоимость добычи, что помимо естественного поддержания очистного пространства связано с отбойкой скважинами и самотечной доставкой руды в очистном пространстве. При правильных контактах залежи имеет место также относительно полная и чистая выемка руды из камер.

Однако всесторонне хорошие показатели обеспечиваются лишь при выемке камер, тогда как в мощных залежах более половины запаса руды приходится на целики, поэтому показатели по блоку в целом ухудшаются против выемки камер, за исключением случаев выемки целиков между камерами, заполненными монолитной закладкой.

Экономическое сравнение камерной системы со сплошной и камерно-столбовой системами и системами других классов должно производиться по условию максимального дохода (XI.3). Должна обязательно учитываться отработка всего блока, включая целики, с рассмотрением различных методов выемки целиков.

Особенности камерной системы при последующей монолитной закладке камер освещены ниже.

Направления дальнейшего развития: совершенствование бурения взрывных скважин; внедрение дистанционного управления; увеличение удельного значения камерного запаса за счет более точного расчета прочных размеров камер и целиков; резкое (до 250-300 м) увеличение высоты этажа в залежах средней мощности с крутым падением, правильными элементами залегания и устойчивыми породами и в трубообразных залежах.