для чего нужен замасливатель нити

Для чего нужен замасливатель нити

Электронный научный журнал «ТРУДЫ ВИАМ»

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ

«ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ АВИАЦИОННЫХ МАТЕРИАЛОВ»

НАЦИОНАЛЬНОГО ИССЛЕДОВАТЕЛЬСКОГО ЦЕНТРА «КУРЧАТОВСКИЙ ИНСТИТУТ»

ГОСУДАРСТВЕННЫЙ НАУЧНЫЙ ЦЕНТР РОССИЙСКОЙ ФЕДЕРАЦИИ

Авторизация

Статьи

Опробованы различные способы нанесения замасливателей на поверхность керамических оксидных волокон после обжига. Показано, что бесконтактный способ нанесения замасливателя уменьшает обрывность волокон при перематывании. Проведены выбор и опробование композиций замасливателей, улучшающих технологические свойства при операциях текстильной переработки. Проведены сравнительные испытания на разрывную нагрузку и гибкость комплексных нитей с различными составами замасливателей. Дана оценка жесткости, склеивания и обрывности нитей при размотке с паковки.

Введение

В настоящее время повышенной востребованностью в качестве теплозащитных и теплоизоляционных материалов с рабочей температурой >1200 °С пользуются волокнистые высокотемпературные материалы из тугоплавких оксидов [1–5]. По сравнению с органическими и другими видами неорганических волокон, муллитовые, корундовые и отчасти кварцевые волокна имеют преимущества по таким свойствам, как высокотемпературная прочность, термическая и химическая стабильность, низкий температурный коэффициент линейного расширения (ТКЛР) и сохранение диэлектрических свойств при высоких температурах. Для изготовления высокотемпературных теплоизоляционных и радиопрозрачных материалов используют дискретные волокна и непрерывные нити из оксидов алюминия и кремния, а также других тугоплавких оксидов [6–13]. Из дискретных волокон для тепловой защиты поверхностей выпускают гибкие или жесткие маты низкой плотности. Непрерывные волокна в виде многофиламентных нитей различной линейной плотности применяют для производства текстильных теплоизоляционных изделий: ровницы, лент, тканей и шнуров. Текстильные изделия применяются для теплозащиты и теплоизоляции кабелей, оплетки термопар и огнезащитных экранов. Материалы из этих волокон обладают не только высокой тугоплавкостью, но также имеют низкие значения удельной плотности, отличаются низкой теплопроводностью и высокой химической стойкостью в агрессивных средах.

При производстве текстильных изделий на основе тугоплавких оксидов непрерывная нить проходит ряд операций: трощение, кручение, перематывание, ткачество. Механические свойства волокон из тугоплавких оксидов отличаются от свойств большинства органических волокон практически полным отсутствием эластичности, что связано с низкими пластическими свойствами и чрезвычайно высоким модулем упругости материала волокон. В связи с этим переработка оксидных волокон в текстильные нити и изделия ограничивается их хрупким разрушением при изгибе и растяжении. Одним из приемов повышающим гибкость оксидных волокон (как и других хрупких материалов) является уменьшение диаметра волокна. Поэтому при получении волокна для нитей текстильного назначения в процессе изготовления необходимо обеспечить условия формирования волокон диаметром не более 10 мкм. Однако в узлах трения оборудования линии переработки нитей в текстильные изделия даже тонкие керамические волокна часто не выдерживают нагрузок. Обрывы волокон вызывают ухудшение качества продукции, снижение производительности текстильных машин и сопровождаются образованием пыли, которая ухудшает экологическую обстановку на участке изготовления изделий и приводит к быстрому абразивному износу оборудования.

В текстильном производстве нитей и тканей из растительного сырья для защиты волокон от многократных переменных растягивающих нагрузок применяют специальные операции – шлихтование и эмульсирование [14–16]. При шлихтовании первичную нить в основном из растительных волокон или ткань покрывают слоем клеящего вещества (шлихты). Часть шлихты проникает внутрь нити и склеивает волокна между собой. Обработанная нить становиться более компактной и это повышает ее прочность и уменьшает коэффициент трения.

При производстве химических и стеклянных волокон применяют замасливание (эмульсирование) волокна [17–20]. Процесс замасливания является важнейшей операцией при изготовлении нитей, обеспечивающей склеивание (слипание) элементарных волокон путем нанесения на поверхность специально подобранного состава. Состав и технология нанесения замасливателя, обеспечивающие получение нити с улучшенными технологическими свойствами, как правило, полностью не раскрываются. Основные требования при выборе состава следующие:

– замасливатель должен улучшить гибкость нити;

– замасливатель придает гладкость и способствует снижению трения нити, уменьшает ее истираемость при прохождении через нитенаправители и соприкосновении с поверхностями при переработке;

– замасливатель не должен склеивать витки при намотке нити на паковке и не затруднять перемотку;

– после завершения текстильной переработки при необходимости замасливатель можно полностью удалить из изделия.

Для дополнительной защиты нитей из керамических волокон от разрушения (при контакте с технологическим оборудованием) иногда используют вспомогательные органические волокна, которые добавляют к первичным многофиламентным оксидным нитям. Вспомогательные органические нити воспринимают на себя значительную часть растягивающих и изгибающих напряжений и поэтому позволяют сохранить неразрушенной основную часть оксидных волокон при перемотке, трощении, кручении, а затем могут быть удалены или сохранены в зависимости от последующего применения.

Цель данной работы – опробование известных замасливателей, применяемых для синтетических и стеклянных нитей, и выбор составов для работы с первичными многофиламентными нитями из волокон тугоплавких оксидов.

Материалы и методы

Исследования проводили на ровингах, полученных объединением первичных многофиламентных непрерывных нитей из волокон на основе оксида алюминия и муллита с общим содержанием оксида алюминия (в том числе в составе муллита) – не менее 80 %. Волокно получали золь-гель методом из волокнообразующего раствора путем экструзии через фильеру (рис. 1) с последующей термообработкой [21–23].

Рис. 1. Многокапиллярная фильера с 80 капиллярами (а) и процесс экструдирования через фильеру (б)

В качестве исходного раствора применяли раствор прекурсоров оксидов алюминия и кремния. Для придания раствору прядильных свойств в раствор вводили поливиниловый спирт. Получение непрерывных волокон осуществляли по методу сухого формования через многокапиллярные фильеры с вытяжкой волокон на вращающийся барабан. Сушку волокон проводили подачей подогретого воздуха в пространство между фильерой и узлом вытяжки. В процессе формования изменением скорости вращения барабана добивались вытяжки гелированных волокон диаметром не более 10 мкм (рис. 2). Видно, что поверхность волокон практически не имеет дефектов, диаметр волокна одинаков по его длине, разброс диаметров от волокна к волокну незначителен. Затем волокна обжигали для удаления растворителя с органических составляющих и получения поликристаллической структуры оксидной фазы.

Рис. 2. Внешний вид моноволокна (а) и волокна (б)

Оптические исследования образцов волокна проводили на оптическом микроскопе Olympus BX51 и методом сканирующей электронной микроскопии на микроскопе S 405A. Испытания на разрывную нагрузку первичных нитей проведены на машине Instron на образцах при скорости растяжения 10 мм/мин при базе испытаний 25 мм.

При испытании оксидных нитей на гибкость их прочность оценивали по величине минимального радиуса изгиба без разрушения волокон вокруг цилиндрических оправок диаметром от 0,7 до 10 мм. Оценку влияния замасливателя на технологическую прочность исследовали на макете (рис. 3) нитепроводника шнуроплетельной машины при двукратном перегибе вокруг оправки диаметром 6 мм при протягивании нитей с постоянным натяжением величиной 20 г.

Рис. 3. Макет нитепроводника шнуроплетельной машины с двукратным перегибом

Оценку влияния замасливателя на поведение волокон при плетении проводили при протягивании нити через веретено промышленной шнуроплетельной машины с различным натяжением (рис. 4).

Рис. 4. Макет веретена шнуроплетельной машины

Результаты и обсуждение

Исследование влияния замасливателя проводили на многофиламентных нитях линейной плотности 10 текс. Для замасливания нитей из оксида алюминия после высокотемпературного обжига выбран метод нанесения замасливателя (рис. 5) путем ее погружения в раствор при непрерывном протягивании нити при перемотке. Этот метод показал хорошие показатели смачивания, равномерности нанесения замасливателя и низкую обрывность нити при перемотке по сравнению с методом нанесения раствора роликом, погруженным в ванну с замасливателем.

В работе [24] проведено опробование способа бесконтактного нанесения замасливателя при прохождении нити через вспененный раствор. Опробование этой авиважной обработки нити с применением поверхностно-активных веществ (ПАВ) позволило не только значительно уменьшить распушенность нити, а также существенно сократить образование ворсовой пыли в процессе ее перемотки и кручения (рис. 6) Внешний вид оксидной нити после нанесения замасливателей представлен на рис. 7.

Рис. 7. Внешний вид оксидной нити в исходном состоянии (а) и после обработки замасливателем (б)

На оксидную нить из тугоплавких волокон целесообразно наносить замасливатели в процессе перемотки, при этом нить обрабатывают прямыми или текстильными замасливателями. В состав прямых замасливателей входят клеящие вещества, пластификаторы, эмульгаторы и вода или растворитель. К текстильным замасливателям можно отнести парафиновую эмульсию, препарат ОС-20, стеарин, вазелин и др. Текстильные замасливатели предохраняют волокна от разрушения, но вместе с тем имеют плохую адгезию к полимерным связующим, поэтому их использование ограничено текстильной переработкой с последующем удалением из волокна. Прямые замасливатели, в состав которых входят кремнийорганические соединения (аппреты – например, АГМ-9 и ГВС-9), имеющие функциональные группы, способные к образованию химических связей как с волокном, так и с полимерными связующими, имеют преимущество для замасливания нитей из неорганических волокон, перерабатываемых в полимерные композиты.

В качестве клеящих веществ применяют различные смолы (эпоксидные, полиэфирные), органические соединения каучуков (силиконового, пропиленового, бутилового, фторкаучука), поливинилацетатную эмульсию, поливиниловый спирт, крахмальные смеси и др. В качестве пластификаторов применяют растительные и минеральные масла, кислоты и др. Для образования устойчивых эмульсий пластификаторов в воде применяют эмульгаторы ‒ например, препарат ОС-20. Эмульгаторы могут не применяться, если замасливатель приготовлен в виде раствора в органических растворителях. В качестве аппретирующих веществ используют Волан, ряд этоксисиланов (например, продукт ГВС-9), кремнийорганические амины (например, продукт АГМ-9).

В качестве составов опробованы различные варианты замасливателя: водная дисперсия ПАВ, водная дисперсия ПАВ+растительное масло, крахмал+минеральное масло, гидролизованный продукт АГМ-9, раствор силиконового масла низкой вязкости.

Для оценки эффективности замасливателей различных составов при текстильной переработке в гибкие теплоизоляционные изделия проводили замасливание на одной и той же партии первичной многофиламентной нити линейной плотностью 10 текс. Первичные нити подвергали обжигу при температуре 1000 °С. Замасливатель наносили методом погружения нити в раствор. Применение метода бесконтактной обработки для сравнительных испытаний оказалось невозможным по причине невозможности вспенивания некоторых составов. Результаты испытаний влияния замасливания на свойства нитей из оксидных волокон приведены в табл. 1.

Результаты испытания первичной оксидной нити из тугоплавких волокон

после нанесения замасливателей

Условный номер нити

Условный номер замасливателя (состав)

Среднее значение удельной разрывной нагрузки, г/текс

Что такое «замасливатель» стеклоткани и почему он так важен?

При производстве стеклоткани на заводе стеклянные нити «смазываются» вспомогательным веществом – т.н. замасливателем. Замасливатели делятся на технологические и «прямые». Главное предназначение технологических замасливателей — упростить переплетение нитей и защитить их от истирания в процессе создания из них полотна (собственно, ткани). Прямые (по научному «гидрофобно-адгезионные») замасливатели призваны также улучшить адгезию поверхности стеклянных нитей со смолой.

Типы замасливателей

В основном используются следующие типы замасливателей:

Совместимость с эпоксидной смолой

Не все замасливатели «дружат» с эпоксидной смолой. Так, парафиновые и масляные замасливатели препятствуют пропитке стеклоткани смолой, ухудшают адгезию, вызывают появление непроклееных участков. Использовать в судостроении такую ткань мы не рекомендуем. В недавнем прошлом, ввиду общего дефицита, стеклоткани на парафиновом замасливателе повсеместно применялись в самостоятельной постройке лодок. При этом приходилось удалять замасливатель из ткани путем ее нагрева – «отжигать». Рекомендуем не приобретать такую ткань и не терять свои деньги и время на отжигание стеклоткани.

В настоящее время в этом нет необходимости, так как можно купить стеклоткани на «правильном» замасливателе, хорошо сочетающемся с эпоксидной смолой. К таким «правильным» мы относим замасливатели на основе аминосилана — №34, №76. Кроме этих, положительно зарекомендовали себя ткани на крахмальном замасливателе (производства Белоруссии).

Наши рекомендации

Не тратьте время и деньги напрасно, приобретая недорогую китайскую стеклоткань на парафине! Приобретайте стеклоткань на прямых замасливателях, совместимых с эпоксидами, известных производителей, либо такую стеклоткань, в которой вы точно уверены.

Мы имеем положительный опыт работы с тканями следующих производителей:

Серьезные, ответственные производители стеклоткани всегда включают обозначение типа замасливателя в общий артикул стеклоткани, а ответственные продавцы не скрывают от покупателей такую информацию. Избегайте приобретать стеклоткань, про тип замасливателя в которых нет точных данных.

Замасливатели

Замасливатели в зависимости от назначения непрерывных волокон делятся на технологические (или текстильные) и гидрофобно-адгезионные (или прямые). Текстильные замасливатели защищают нити от истирания и разрушения при ее переработке в текстильные изделия (ткани, геосетки, прошивной материал). Назначения прямых замасливателей (аппретов) – улучшение адгезии поверхности стекловолокна с полимерами в композиционных материалах и стеклопластиках. Волокна могут обрабатываться прямыми замасливателями либо в процессе их получения, либо после термохимического удаления с поверхности волокон текстильного замасливателя.

Величина и равномерность содержания замасливателя на волокне существенно влияет на физико-механические, электрические свойства волокна и способность их к дальнейшей обработке. Недостаточное количество замасливателя, нанесенное на волокно, приводит к малому увлажнению, повышенному трению и обрывности нити. Избыточное нанесение замасливателя на нити приводит к неравномерной намотке паковок и сползанию с них волокон.

Общие требования, предъявляемые к замасливателям, следующие:

• обеспечение склейки множества отдельных элементарных волокон друг с другом, т.е. образование

первичной нити, одновременно не допуская склеивания нитей друг с другом на бобине;

• облегчение процесса размотки и кручения первичных нитей;

• обеспечение защиты первичной нити от истирания и механических повреждений при прохождении ее через

многочисленные направляющие органы текстильных машин;

• препятствование накоплению статического электрического трения;

• создавать на нити прочную, эластичную и устойчивую к истиранию пленку, равномерно распределенную

по диаметру элементарной нити и ее длине.

Кроме того, замасливатель не должен обладать неприятным запахом и вызывать кожные заболевания.

Последние, так называемые «прямые» замасливатели, не подлежат удалению и улучшают свойства волокна и изделий на их основе, с помощью химических связей они обеспечивают хорошую адгезию, как с поверхностью волокна, так и со связующим.

В некоторых областях применения, например связанных с теплозащитой, замасливатель должен легко удаляться с поверхности ткани с помощью выжигания или теплой водой. Для данных целей обычно используются замасливатели, сделанные на основе парафина или крахмала.

Наиболее распространенным текстильным замасливателем является «парафиновая эмульсия» (далее – ПЭ), представляющая собой многокомпонентную водоэмульсионную дисперсию содержащую парафин, стеарин, вазелин, трансформаторное масло, препарат ОС-20, закрепитель ДЦУ и воду.

В качестве прямых замасливателей в зависимости от дальнейшего назначения НБВ могут применяться замасливатели № 76, 4С, 4П, 4Э и др., представляющие собой многокомпонентную малоконцентрированную водоэмульсионную дисперсию, характеризующуюся содержанием кремнийорганических соединений аппретов (ГВС-9, АГМ-9 и т.п.) и водную дисперсию ПВА (для 4С, 4П, 4Э).

Замасливатели марок 4”Э”, 4”П”, 76 и A-4I разработаны с целью применения их при выработке стеклянного волокна в качестве склеивающего, предохраняющего от истирания и разрушения материала и для модифицирования его поверхности.

Прямые замасливатели предупреждают взаимное истирание волокон, склеивают их в нить, защищают поверхность нитей от разрушения при текстильной переработке, способствуют прочной связи поверхности стеклянных волокон с полимерными связующими.

Замасливатели применяются при выработке комплексных нитей из стекол различных составов, предназначенных для получения различных армирующих материалов.

В процессе приготовления замасливателя основными опасными и вредными факторами являются физические и химические факторы.

К физическим относятся поражение электротоком, термические ожоги.

К химическим факторам относятся возможность интоксикации в случае превышения ПДК применяемых веществ и при длительном контакте кожных покровов с ними.

Для приготовления замасливателей используют следующие компоненты:

ПВА – продукт полимеризации винилацетата в водной среде. В пожарном отношении безопасна. Малотоксична.

ДБС – жидкость с эфирным запахом, нетоксична.

ПЭГ-13 или ПЭГ-35 – горючая вазелинообразная масса светло-желтого цвета при 20 ºС вызывает повышенную чувствительность организма, раздражение кожного покрова и верхних дыхательных путей.

ГВС-9 – прозрачная, слегка желтоватая жидкость, токсична. Вызывает раздражение кожного покрова и слизистых оболочек.

АГМ-9 – умеренно опасен, взрывобезопасен, пожароопасен. Раздражает кожу и слизистые оболочки глаз. Средства пожаротушения – кошма, песок. Хранят вдали от отопительных приборов в герметически закрытой таре.

Уксусная кислота – легковоспламеняющаяся бесцветная жидкость с резким специфическим запахом. При концентрации 30% и выше вызывает ожоги кожи, для глаз опасны растворы концентрации 2% и выше. При концентрации ниже 55% не горюча. Хранят в закрытой таре в помещении, защищенном от действия прямых солнечных лучей и атмосферных осадков.

ОС-20 – смесь полиэтиленгликолевых эфиров высших жирных спиртов. Вызывает раздражение кожного покрова и слизистых полостей.

Продукт 139-108 – представляет собой полиэтилвинилциклоксан с отношением диметильных и метилвинильных звеньев 4:1, нетоксична, взрывобезопасна, горюча.

Политерпены нестабилизированные – продукт полимеризации терпеновых углеводородов входящих в состав скипидаров. Прозрачная маслообразная жидкость от светло желтого до коричневого цвета без раздражающего запаха.

Использованы материалы из учебного пособия «Стеклянные волокна». С.И. Гутников, Б.И. Лазоряк, Селезнев А.Н.

ЗАМАСЛИВАТЕЛЬ ДЛЯ СИНТЕТИЧЕСКИХ, ПРЕИМУЩЕСТВЕННО ПОЛИАКРИЛОНИТРИЛЬНЫХ, ВОЛОКОН Российский патент 1997 года по МПК D06M13/02 D06M13/17 D06M13/224 D06M11/67 D06M13/463 D06M101/28

Описание патента на изобретение RU2093627C1

Изобретение относится к текстильной промышленности, а именно, к технологии замасливания полиакрилонитрильных волокон (ПАН-волокон) на ленточных машинах прядильного производства.

Известны замасливатели для синтетических волокон, содержащие минеральные масла, неионогенные и анионактивные ПАВ, антистатики и другие добавки.

Известен замасливатель для синтетических полиэфирных нитей, содержащий, в масс. минеральное масло 15-30, препарат синтанол ДС-4 на основе оксиэтилированных спиртов C10-C18 со степенью оксиэтилирования 4-20-25, препарат синтанол ДС-10 на основе оксиэтилированных спиртов C10-C18 со степенью оксиэтилирования 10-24-30, препарат стеарокс 6-7-17, препарат ОС-20 на основе оксиэтилированных спиртов C14-C18 со средней степенью оксиэтилирования 20-7-18 и оксиэтилированный капролактам со средней степенью оксиэтилирования 15 1,0-6,0 [1] Замасливатель используют для улучшения способности нитей к переработке при уменьшении коэффициента трения, снижении обрывности и снижении электризуемости. Однако, этот замасливатель не обеспечивает улучшения перерабатывающей способности ПАН-волокон на ленточных машинах прядильного производства.

Известен также замасливатель для поливинилхлоридных волокон в виде водной эмульсии пластификатора типа диалкилфталата C6-C10, предпочтительно, диазододецилфталата, бутилбензилфталата, диазододецилазелата, содержащий также моноолеатсорбитан и полисорбат [2]

Однако, этот замасливатель также не может быть успешно использован для замасливания ПАН-волокон на ленточной машине при сложении лент вследствие высокой вязкости замасливателя, низкой его агрегативной устойчивости и навивания волокон на выпускной валик машины, что снижает сортность вырабатываемой в дальнейшем из этой ленты ровницы на ровничных машинах и пряжи на прядильных.

Известен, кроме того, замасливатель для синтетических, в том числе, полиакрилонитрильных волокон на основе кремнийорганических соединений [3] Этот замасливатель также не является эффективным в случае переработки ПАН-волокон на ленточных машинах прядильного производства.

Известен также состав для авиважной обработки полиакрилонитрильных нитей (ПАН-нитей), содержащий амиды жирных кислот в смеси с бетта-гидроксиэтилэтилендиамином в соотношении 1,7-1,9:1. Содержание смеси в водной эмульсии составляет 0,2-1,0% [4] Состав предназначен для увеличения адгезии между волокнами нити и повышения термостойкости нити, но не обеспечивает эффективного улучшения перерабатываемости ПАН-волокна на ленточных машинах в прядении.

Известно авиважное средство для обработки ПАН-нитей, содержащее продукт взаимодействия стеариновой кислоты и бета оксиэтилэтилендиамина в присутствии диметилсульфата [5]

Средство предназначено для повышения термостойкости нитей при текстурировании, однако, не может быть использовано для замасливания ПАН-волокон при переработке на ленточных машинах вследствие навивания волокон на выпускной валик ленточной машины при сложении лент из-за высокого содержания жировых компонентов.

Помимо этого известен замасливатель для синтетических волокон, содержащий (мас.):

препарат Стеарокс 6 1-3

препарат алкамон OC-2 0,1-0,8

препарат Неонол АФ-9-12 0,1-0,4

дибутилфталат 0,1-0,8

минеральное масло остальное [6]

Данный замасливатель предлагается использовать, преимущественно, для замасливания пряжи из смеси полиэфирных волокон и хлопка на пряжекрутильной машине.

Наиболее близким по технической сущности к настоящему изобретению является замасливатель для синтетических нитей, содержащий, в мас. ч. минеральное масло 75-85, препарат старокс 6-4-8, катионактивное ПАВ алкамон OC-2 (или препарат алкамон ДС) 2-6, препарат ОП-4 на основе оксиэтилированных алкилфенолов (или препарат синтанол ДС-4 на основе оксиэтилированных спиртов C10-C16 и воду 2-5 [7]

Данный замасливатель рекомендовано использовать для снижения электризуемости и улучшения переработки нитей при перемотке. Однако, этот замасливатель также не достаточно эффективен при замасливании ПАН-волокон на ленточной машине при сложении лент вследствие навивания волокон на выпускной валик машины из-за высокой электризуемости волокон и вязкости замасливателя. Кроме того, снижается сортность пряжи, вырабатываемой в дальнейшем из этой ленты.

Техническая задача, решаемая изобретением, заключается в улучшении способности синтетических волокон, преимущественно, ПАН-волокон к переработке, в повышении качества вырабатываемой из ленты ровницы и в дальнейшем пряжи за счет снижения вязкости замасливания и повышения его агрегативной устойчивости и электропроводных свойств.

Данная задача решается за счет того, что замасливатель для синтетических, преимущественно, полиакрилонитрильных волокон, содержащий минеральное масло, оксиэтилированную стеариновую кислоту со средней степенью оксиэтилирования 6, смесь (алкилдиоксиэтилен)метил-метилдиэтиламмоний бензолсульфонатов, содержащих в алкильном радикале 16-18 атомов углерода, смесь полиэтиленгликолевых эфиров алкилфенола и воду, содержит в качестве смеси полиэтиленгликолевых эфиров алкилфенола смесь полиэтиленгликолевых эфиров изононилфенола со средней степенью оксиэтилирования 12 и дополнительно дибутилфталат и ферроцианид аммония при следующем соотношении компонентов, масс.

минеральное масло 6,64-9,83

оксиэтилированная стеариновая кислота со средней степенью оксиэтилирования 6 0,1-0,2

смесь (алкилдиоксиэтилен)-метилметилдиэтиламмоний бензолсульфонатов, содержащих в алкильном радикале 16-18 атомов углерода 0,01-0,05

полиэтиленгликолевые эфиры изононилфенола со средней степенью оксиэтилирования 12 0,01-0,03

дибутилфталат 0,01-0,03

ферроцианид аммония 0,04-0,05

вода остальное.

В состав замасливателя по изобретению входит минеральное масло очищенное дистиллятное и остаточное, не содержащее присадок, (ГОСТ 20799-88), препарат стеарокс 6 на основе оксиэтилированной стеариновой кислоты со средней степенью оксиэтилирования 6, (ГОСТ 8989-59), препарат алкамон OC-2 на основе смеси (алкилдиоксиэтилен)метилметилдиэтиламмоний бензолсульфонатов, содержащих в алкильном радикале 16-18 атомов C, (ГОСТ 10106-62) и препарат неонол АФ-9-12 на основе полиэтиленгликолевых эфиров изононилфенола со средней степенью оксиэтилирования 12 (ТУ 36.507-171-91).

Введение в состав замасливателя дибутилфталата совместно с ферроцианидом аммония обеспечивает образование мелкодисперсной устойчивой эмульсии масла в воде, что и обуславливает снижение вязкости эмульсии и повышение агрегативной устойчивости эмульсии. При этом дибутилфталат играет роль стабилизатора внутренней оболочки мицелл, а ионы [(Fe(CN)6] 4- роль стабилизирующих противоионов внешней оболочки.

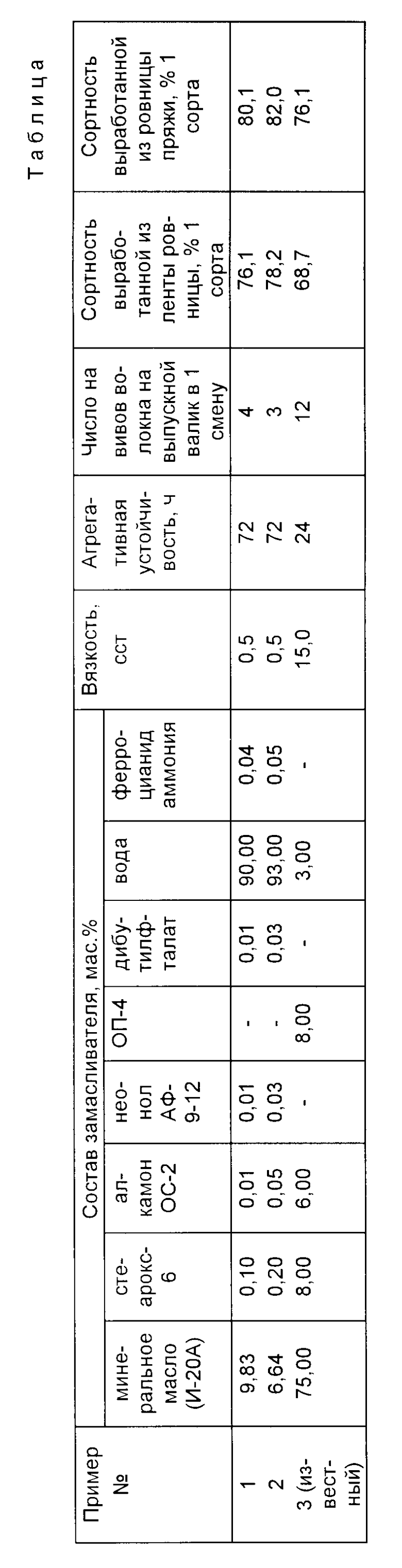

Изобретение иллюстрируется нижеследующими примерами и таблицей, в которой представлены показатели свойств замасливателя по изобретению в сравнении с ближайшим аналогом и показатели перерабатывающей способности полиакрилонитрильного волокна на ленточной машине прядильного производства.

Пример 1. В емкость с нагретым до 70 o C минеральным маслом (масло И-20А) в количестве 9,83 мас. добавляют смесь расплавов стеарокса 6 0,19 мас. и алкамона ОС-2 0,01 мас. с неонолом АФ9-12 0,01 мас. и дибутилфталатом 0,01 мас. Композицию перемешивают и переводят в емкость с теплой водой 90,0 мас. В полученную после перемешивания эмульсию при комнатной температуре добавляют 0,04 мас. ферроцианида аммония. Готовый замасливатель заливают в расходный бак ленточной машины, из которого замасливатель подают на смешиваемые ленты ПАН-волокна.

Пример 2. В емкость с нагретым до 80 o C минеральным маслом (И-20А) в количестве 6,64 мас. добавляют смесь расплавов стеарокса 6 0,20 мас. и алкамона ОС-2 0,05 мас. с неонолом АФ9-12 0,03 мас. Композицию перемешивают и переводят в емкость с теплой водой в количестве 93,0% В полученную после перемешивания эмульсию добавляют при комнатной температуре 0,05 мас. ферроцианида аммония.

Для сравнения проведены испытания замасливателя, приготовленного в соответствии с изобретением по а. с. SU N812863.

Способность ПАН-волокон в виде ленты к переработке при их сложении на ленточной машине оценивали по сокращению числа навивов волокна на выпускной валик ленточной машины (снижение электризуемости), а также по изменению вязкости состава и сортности вырабатываемой в дальнейшем из этой ленты ровницы и пряжи.

Результаты испытаний замасливателей после обработки или ПАН-волокон в виде ленты в количестве около 0,2 мас. от массы волокна (в пересчете на безводный замасливатель) представлены в таблице. Для сравнения приведены данные испытания замасливателя по авторскому свидетельству SU N 812863.

Наблюдения за переработкой ПАН-волокон на ленточных машинах и определение сортности вырабатываемой из ленты ровницы и в дальнейшем пряжи проводились в течение месяца (22 смены).

Как видно из данных таблицы, замасливатель по изобретению (примеры 1 и 2) заметно превосходит известный замасливатель (сравнительный пример 3) по способности придавать ПАН-волокнам необходимые качества в переработке. При этом уменьшается число навивов волокнистой массы на выпускной валик ленточной машины и повышается сортность вырабатываемой из ленты ровницы и далее пряжи.

Похожие патенты RU2093627C1

Иллюстрации к изобретению RU 2 093 627 C1

Реферат патента 1997 года ЗАМАСЛИВАТЕЛЬ ДЛЯ СИНТЕТИЧЕСКИХ, ПРЕИМУЩЕСТВЕННО ПОЛИАКРИЛОНИТРИЛЬНЫХ, ВОЛОКОН

Формула изобретения RU 2 093 627 C1

Замасливатель для синтетических, преимущественно полиакрилонитрильных волокон, содержащий минеральное масло, оксиэтилированную стеариновую кислоту со средней степенью оксиэтилирования 6, смесь (алкилдиоксиэтилен)метилметилдиэтиламмоний бензолсульфонатов, содержащих в алкильном радикале 16 18 атомов углерода, смесь полиэтиленгликолевых эфиров алкилфенола и воду, отличающийся тем, что он содержит в качестве смеси полиэтиленгликолевых эфиров алкилфенола смесь полиэтиленгликолевых эфиров изононилфенола со средней степенью оксиэтилирования 12 и дополнительно дибутилфталат и ферроцианид аммония при следующем соотношении компонентов, мас.

Минеральное масло 6,64 9,83

Оксиэтилированная стеариновая кислота со средней степенью оксиэтилирования 6 0,1 0,2

Смесь (алкилдиоксиэтилен)-метилметилдиэтиламмоний бензосульфонатов, содержащих в алкильном радикале 16 18 атомов углерода 0,01 0,05

Полиэтиленгликолевые эфиры изононилфенола со средней степенью оксиэтилирования 12 0,01 0,03

Дибутилфталат 0,01 0,03

Ферроцианид аммония 0,04 0,05

Вода Остальноев