для чего нужна азотная подушка в емкости

Большая Энциклопедия Нефти и Газа

Азотная подушка

Под азотной подушкой имеется в виду периодическая или постоянная небольшая ( во избежание больших потерь продукта) продувка азотом свободного объема резервуара. Азотную подушку создают путем присоединения мазутохранилища к емкости, в которой находится азот. [4]

При наличии азотной подушки над топливом термостабильность топлива ТС-1 повышается с повышением температуры предварительного нагрева в баке. [5]

Для предупреждения образования азотных подушек и последующего бурного проявления скважины, что связано с возможностью осложнения и возникновения опасных моментов при аэрации, необходимо четко регулировать соотношение подаваемых в скважину количеств азота и жидкости. Соотношение фаз регулируют следующим образом. [9]

При наличии над топливом азотной подушки или подушки собственных паров термостабильность топлива значительно возрастает. [12]

Способ защиты с применением азотной подушки и герметизирующего состава или с применением масляного затвора в расширителе не имеет видимого преимущества перед другими способами защиты. В первом случае требуется значительно больше места для размещения аппаратуры, чем при любом другом способе защиты масла, что существенно увеличивает массу и габариты трансформатора. Во втором случае он требует применения расширителя, в 3 раза большего по объему, чем обычный. Защита работает с переменным давлением азота над маслом, не позволяет использовать преимущества дегазированного масла. [13]

Азотная система для резервуаров

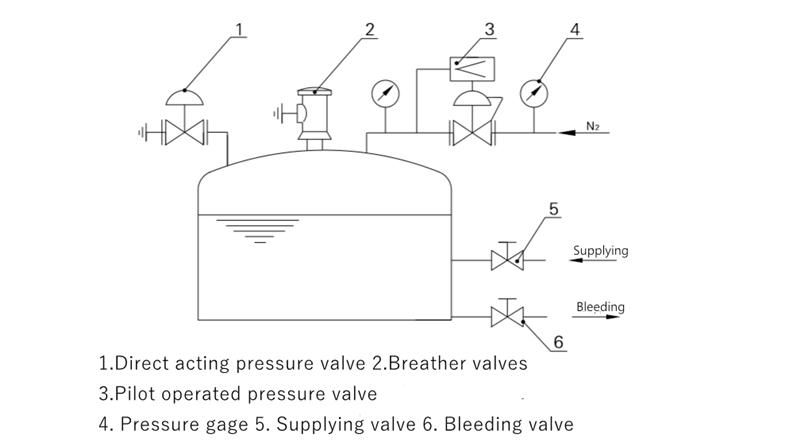

Когда сливной клапан накопительного бака открывается, уровень жидкости падает, объем газовой фазы увеличивается, а давление азота уменьшается. Затем клапан подачи азота открывается и впрыскивает азот в бак. Когда давление азота в резервуаре поднимется до заданного значения клапана подачи азота, он автоматически закроется. Вместо этого, когда клапан подачи в резервуар открывается для подачи азота в резервуар, уровень жидкости повышается, объем газовой фазы уменьшается и давление увеличивается. Если давление выше, чем заданное значение клапана сброса азота, клапан сброса азота откроется и выпустит азот, и давление азота в резервуаре снизится. Когда клапан сброса азота опустится до установленного значения клапана сброса азота, он автоматически закроется.

Вообще говоря, регулятор подачи азота может представлять собой тип клапана управления с пилотным управлением и автономного управления давлением, в устройстве для выброса азота используется саморегулирующийся клапан управления микродавлением, диаметр которого обычно равен диаметру впускного клапана; Дыхательный клапан установлен на верхней части бака и предназначен для взрывозащиты и противопожарной защиты. Давление подачи азота составляет около 300

Мы предлагаем полную систему защиты резервуаров с предохранительными устройствами, а также редукционные клапаны высокого давления для азота и компоненты для резервуаров для хранения, реакторов и центрифуг.

Сокращение затрат предприятия за счёт правильного выбора технологии измерения расхода газа

Рубрика: Технологии и решения

От точности измерения расхода воздуха и газов в технологических процессах зависит многое: безопасность персонала, качество продукции, соответствие экологическим нормам, эффективность и рентабельность производства. Если показания измерений некорректны, это может привести к серьезной аварии, остановке процесса, незапланированному техническому обслуживанию, замедлению темпа производства и в конечном счете снижению уровня безопасности и перерасходу средств.

Существует несколько технологий или, иначе говоря, методов измерения расхода воздуха и газа: метод, основанный на перепаде давления, вихревой, ультразвуковой, кориолисовый, термально-массовый методы и другие. Но только часть из них подходят для использования в тяжелых условиях эксплуатации, которые встречаются в химических и нефтехимических технологических процессах. Конечно, у каждой технологии есть свои сильные и слабые стороны. Одна и та же технология может подходить для одной точки учета и при этом не подходить для другой, даже если задачи схожи.

Стоимость владения неподходящего расходомера, если говорить про дополнительное обслуживание, ремонт и запчасти, может составлять десятки тысяч рублей. А если учесть последствия в виде снижения уровня безопасности или качества продукции, замедления темпа производства или несоблюдения экологических норм, то непонимание технологии измерения и, соответственно, неправильный выбор расходомера обойдутся еще дороже. Стоит помнить, что мы говорим об опасных производственных объектах, где может произойти не только остановка технологического процесса и простой, но и серьезные происшествия с несчастными случаями.

Далее рассмотрим основные задачи применения расходомеров и расскажем, на что обращать внимание при выборе той или иной технологии измерения. Данная статья будет интересна и полезна инженерам, метрологам и технологам, перед которыми стоит задача выбора, эксплуатации и обслуживания (в том числе метрологического) приборов измерения расхода воздуха или газа.

Типовые задачи измерения расхода

Расходомеры используют для измерения отдельного или суммарного расхода воздуха или газа. Учитывая опасную рабочую среду на производственных предприятиях, приборы должны иметь сертификат ТРТС 012 (взрывозащищенное исполнение) и соответствовать стандарту SIL как часть системы противоаварийной защиты (ПАЗ).

Газораспределительные системы

Качественная схема газораспределительной системы предприятия

Каждый технологический процесс требует определенное количество газов в виде сырья или для поддержания хода реакции. Как катализатор часто используют различные специфические газы, такие как водород, аргон или азот. Точное измерение этих газов необходимо для контроля процесса, учета газа и управления затратами.

Факельные системы

Типовая схема сброса газа на факел с общим коллектором

На нефтеперерабатывающих, нефтехимических и химических производствах используются автоматизированные системы, которые обеспечивают безопасность предприятия за счёт сброса и сжигания опасного газа, который образуется в ходе технологического процесса, на факельных установках, а также за счёт утилизации отходящих дымовых газов.

Точное, быстрое и надежное измерение расхода факельного газа имеет важное значение для обеспечения надлежащей работы всей системы утилизации, которая защищает людей и оборудование, поддерживает требуемый уровень безопасности работы и предотвращает загрязнение окружающей среды.

Газовые (азотные) подушки

Азотная подушка в емкостях используется в химической и нефтеперерабатывающей промышленностях для снижения уровня риска воспламенения пожароопасной и взрывоопасной жидкости. Она поддерживает требуемый уровень безопасности установки и способствует повышению производительности.

Схема подачи азота в емкости хранения продуктов под давлением

Азотная подушка формируется за счет подачи и точного учёта расходомером инертного газообразного азота в паровоздушное пространство резервуара или сосуда, который сводит к минимуму возможность взрыва или пожара за счет снижения содержания кислорода и концентрации легковоспламеняющихся и / или взрывоопасных паров. В этой задаче расходомер также отслеживает образование точек утечки азота, чтобы поддерживать требуемый уровень безопасности.

Учет отходящих дымовых газов

Движение отходящего газа в дымовой трубе

Основные сложности измерения расхода воздуха и газа

Для правильного выбора технологии измерения расхода стоит учесть все условия эксплуатации и обратить внимание на факторы, которые описаны далее.

Малые и большие скорости потока

Одинаково успешно справиться с малой и большой скоростью потока сможет прибор, который корректно работает в широком динамическом диапазоне.

Калибровка расходомера

Заводская установка калибровки расходомеров

Максимальную точность измерения и надежность работы покажет только расходомер, откалиброванный на газах, состав которых аналогичен реальному. Важно также, что в процессе калибровки воспроизведены условия техпроцесса, то есть давление, температура и расход.

Большие размеры трубопровода

В трубах большого диаметра, прямоугольных дымоходах и вентиляционных каналах лучше устанавливать расходомер, который проводит измерения не в одной, а сразу в нескольких точках.

Доступный прямой участок

Технологии расходомеров, основанные на измерении скорости потока, требуют наличие прямолинейных участков трубопровода до и после точки измерения. Но эти условия могут быть невыполнимы. В таком случае нужен прибор, который не зависит от геометрии трубопровода.

Ограниченный доступ

Доступ к трубопроводу для монтажа, техобслуживания и сервисных работ часто затруднен. Для установки и обслуживания расходомеров с проточной частью придется останавливать процесс и тратить временные и финансовые ресурсы на организацию дополнительных строительно-монтажных работ.

Для таких ситуаций лучше подойдут приборы с погружным сенсором. Их легко устанавливать и извлекать через шаровой кран.

Сертификаты

При установке счетчиков в опасных (Ex) местах датчик должен соответствовать требованиям ТРТС 012 для установки в средах с потенциально опасными газами и быть утвержденного типа.

Основные технологии измерения расхода

Расходомеры нужны для измерения двух сред: жидкости и газа. Первую измеряют в объеме, вторую – в массе. И хотя некоторые технологии могут применяться и для жидкости, и газа, им при этом обязательно требуется компенсация по давлению и температуре и пересчет в массовый расход. Поэтому оптимальным вариантом для обеих сред будет, пожалуй, массовый расходомер. Мы в рамках данной статьи остановимся лишь на расходомерах газа.

Кориолисовые расходомеры

Принцип действия кориолисовых расходомеров основан на колебаниях трубки, в которой поток жидкости вызывает изменение частоты. Значение этой частоты пропорционально массовому расходу. Кориолисовые расходомеры часто используют в задачах коммерческого учета.

Высокоточные приборы, но дорогие и требуют трудоемкой установки.

Перепад давления

Расходомеры, которые работают по перепаду давления, бывают 3-х типов: диафрагмы, трубки Пито и трубы Вентури. Обычно конструкция такого расходомера требует, чтобы среда проходила через две точки и создавала перепад давления, который пропорционален скорости потока. Такой принцип работы можно описать через уравнение Бернулли с некоторыми изменениями.

Приборы данного принципа действия требуют частого техобслуживания, поскольку грязь в потоке среды засоряет отверстия и снижает точность измерения. Плюс такие расходомеры обладают достаточно низким динамическим диапазоном. Но всё это частично компенсируется их механической стойкостью. Проще говоря, они реже ломаются.

Ультразвуковые расходомеры

Разработаны по технологии ультразвукового измерения расхода. Для измерения объемного расхода используют волну и эффект Доплера. В ультразвуковых расходомерах преобразователь излучает ультразвуковой луч в приемный сенсор. Частота передаваемого пучка линейно изменяется частицами или пузырьками в потоке жидкости и газа. Сдвиг частот между передатчиком и приемником используется для генерации сигнала, пропорционального скорости потока.

Эти приборы обладают высокой точностью и широким динамическим диапазоном. Недостатком таких расходомеров является их высокая стоимость и сложностью в настройке по месту эксплуатации.

Оптический метод

Расходомеры с оптическим зондированием основаны на лазерных технологиях и фотодетекторах. Этот метод требует присутствия частиц в потоке газа. Частицы рассеивают световой луч, и измеряется время, которое требуется этим частицам для перехода от одного лазерного луча к другому.

Также, как и ультразвуковые расходомеры, обладают высокой точностью и широким динамическим диапазоном, но бесперебойно работающий датчик стоит дорого.

Термально-массовые расходомеры

Расходомеры с термодисперсионными датчиками обеспечивают непосредственное измерение массового расхода. Два датчика температуры PT1000 в термогильзах расположены в потоке измеряемой среды. Один датчик нагревается, а другой измеряет фактическую температуру процесса. Разница температур между этими датчиками генерирует выходное напряжение, которое может использоваться для прямого измерения массового расхода газа без необходимости использования дополнительных датчиков давления и температуры для компенсации.

Такие приборы обладают высокой точностью, широким динамическим диапазоном, высокой надёжностью. Термально-массовые расходомеры просты в эксплуатации, настройке и монтаже. Они могут быть применимы для самых разных задач, начиная от учёта воздуха или других газов, в том числе технических газов в трубках от 6 мм, заканчивая учётом факельных газов и отходящих дымовых газов в газоходах размером более 5 метров в диаметре.

Калибровка расходомера

Второй по важности вопрос после выбора технологии измерения – калибровка расходомера. Для калибровки используют 2 метода:

прямой, при котором расходомер калибруют для конкретного технологического газа и/или фактических компонентов используемого смешанного газа;

эквивалентный, при котором расходомер калибруют по воздуху, а затем калибровку регулируют с помощью предварительно определенного поправочного коэффициента.

Перед тем, как принять решение о покупке следует уточнить у поставщика, какой метод калибровки он использует. Также важно знать, использует ли он собственную калибровочную лабораторию с испытательными стендами с эталонами высоких разрядов или проводит калибровку по контракту. В этом случае также стоит уточнить, с кем именно работает поставщик.

Особенности установки

Еще одним важным критерием выбора расходомера является расположение точки врезки и требования производителя к установке прибора. Большинство технологий требуют стабильного ламинарного профиля потока. Поэтому расходомер необходимо устанавливать на расстоянии от элементов, искажающих профиль, измеряемом в диаметрах трубы в каждом направлении. Датчики потока потенциально чувствительны к завихрениям воздуха/газа в трубе, а также к перепадам или скачкам давления.

Во многих случаях решить проблему неравномерного потока можно формирователями различных типов. Их устанавливают в трубу, чтобы выпрямить поток прежде, чем он достигнет расходомера.

Термально-массовые расходомеры FCI серии ST100

С точки зрения установки есть расходомеры двух типов: с проточной частью и погружной. Проточные расходомеры устанавливают соосно внутри секции трубы. Погружные – сверху через бобышку или штуцер.

Бывают расходомеры, установить которые можно только одним способом. Например, приборы на основе трубы Вентури должны быть установлены в линию внутри трубы. Для сравнения, термально-массовые расходомеры и измерительные приборы, которые работают по принципу перепада давления, можно установить как в проточную часть, так и погрузить в процесс.

Наконец, важно обратить внимание на то, что некоторые технологии расходомеров основаны на прямом измерении массы. Таким приборам не требуется дополнительная компенсация по давлению и температуре. Для расходомеров, которые основаны на объемных измерениях, нужно дополнительно устанавливать датчики давления и температуры и вычислитель, что напрямую влияет на стоимость проекта.

Требования к обслуживанию

Все расходомеры требуют технического обслуживания. При этом частота обслуживания бывает разная. Это зависит в том числе от типа измеряемой газовой смеси.

Конструкция некоторых расходомеров меньше подвержена загрязнению, и обслуживать ее проще. Например, расходомер с погружным зондом и сальниковыми уплотнениями можно быстро извлечь из трубы без остановки процесса, очистить на месте сжатым воздухом или тряпкой и вернуть в процесс.

Выводы

Контрольный список критериев, которые влияют на выбор расходомера, выглядит так:

У 03-06-90

Указания по проектированию хранения нефтехимических продуктов под азотной «подушкой»

Купить У 03-06-90 — бумажный документ с голограммой и синими печатями. подробнее

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

«Указания» являются временными и подлежат уточнению по мере накопления опыта эксплуатации и проектирования хранения продуктов под азотной «подушкой».

С вводом в действие У-03-06-90 утрачивают силу У-03-06-85 «Указания по проектированию хранения нефтехимических продуктов под азотной «подушкой».

Оглавление

Раздел 1. Технологический

Раздел 2. Контроль и автоматика

Раздел 3. Техника безопасности и противопожарная безопасность1

| Дата введения | 01.03.1991 |

|---|---|

| Добавлен в базу | 01.09.2013 |

| Завершение срока действия | 01.03.1996 |

| Актуализация | 01.02.2020 |

Этот документ находится в:

Организации:

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

М ИН1ИМН2ФППР0М СССР

СИСТША ттшжшй ЖЖУМЕЕГАШИ ДШ ЛКШШ^ОБМЖ РАЗДЕЛ аНШЗАХЮДШЕ

1. С вводом з действие настояли:: «Указаний по проекткрсзашго хра- |

ненхгя нефтехшягаесклх продуктов под азотной «подушкой» \

У—03-06-90 утрачивая? силу: «Указания до ггроектирова^шзо храпе- ] НИЛ ‘’j-0 ОК2ГХ Продуктов ПОД азотной «ПОДУШКОЙ» У-03-06-35<

2. Настрлдке указания согласован с Главноеz технологическим удрав-|

дзкпом топлив, масел и смазок. ■

Настоящие указания разработаны отделами ТННП я КиА проектного I

отделения НПО «ПАХПЛ

Б разработке участвовал.

бамидин, книтдналы Наименование разделов

Начальник технологического отдела

Гл. специалист технологического отдела

Гл. специалист отдела КиА

Бесъ сечем материала, технологичесплю схемк

Главный шетенер проектного отделения НПО ЧЛАСМА»

Одобрен отделом развития производств топлив,масел и смазок от 13 декабря 1990 :* 17-6-27-1437

Раздел КиА Схемы КиА

Срок действия с 01.03.Э1г« ДО 01.03.96г.

Для Осязана и адгакеросцпа ко; онродэяять яо уроояояяз;-

pcunz^a :qxrrci-xzx яс*те

>сду:стоз иод азотлоД «лодуицсэД» прсду

резервуap-oz, плюсах. ^зориуароз, г epicg::tcjxiixx цид:шдричоспос e.’.a.ccoo-i с cvjr.*jp^;qa r :ac-sf «* ппговоо» в соответствии с

рогу^^ою1:на и аздарадго. основу noeciiorpoa азота и азотзеи ”подз ; зИ’31 1 Ч

хс^зрожго расхода азота з трубоароаодэ вводе азота в систему;

«. изкерсшо даЕяоцш азота з тррбогпхЕодз ввода азота в j cscceosy п в коллектор азстноД «содуетз’’ с свгшшгзасяс-Д • < ашшшьпого давленая (1С^ ан ьод,ст.); |

— изме роняв тышзратурн з гидрозатворо;

— измерение и епгналкзапдя мшпгмаяыюго уровня в гидро-затворе и сепараторе.

2.3. Птзнбовн и средства автоматизации показана па технологических ехеглэх (см.приложения 1,2,3,4). ;

2.4. В задхсю-.остд о? степени важности часть характерных I

Стогнализпттид минимального уровня в гидрозатворе и сепараторе ] выносится ка шит.

2.5. Схемы КатА прадаолагают применение серийно вшускасмых

приборов ж средств автоматизации с учетом взрывоопасности хранимых нефтепродуктов.

Раздел 3. Т2:Ж\А ►ТЙШАСУЮСТИ И П?0Т,Г:Ю1Ю::’Л?11АЯ

3.1. При проектировании: и эксплуатации резервуаров и емкостен, хранение в которых нефтепродуктов происходит под азотной л «подушкой», должны соблюдаться следующие правила и нормы:

— Правила безопасности при эксплуатации нефтеперерабатывающих заводов ПТБ Ш-73;

— Общие правила взрыво бе зопасно сти для в зрызо д огглресчасных :ашшческих, неф;техн?лических и нефтеперарабатыьающих производств.

— Ведомственные указания по противопожарному проектярова- ; ; шло предприятий, зданий и сооружений нефтеперерабатывающей и I нефтехиглической промышленности, ВУПП-88;

— Руководство по безопасно! зксплуатащш’ мокрых газгодъде- ■ j ров, предназначенных для горючих газоз (утверждено Мшшпллромсм I 17 мая 1971 г.); |

— «указания по проектированию систем пожаротушения на порте- | перэрабатывадшдпс и нефте^ашгческяд крогдрмтиях У-ТБ-07-89; f

готушекию на нул и н/х предприятиях Т-ТБ-02-87; \

— СКиП Г* 106-79- »жЛ. Склада ногти и нефтепродуктов; 1

— СНхП 2-09.03-35- Сооружения прс?л;:агоннгх предприятий; \

CIMI 11-89-80. Генеральные планы ггьопплкленных лродптмг

3.2. Наименьшие расстояния от газгольдеров до зданий и сооружении необходимо принимать в соответствии с действу-сомл кормачи, как от газгольдеров о горючими газами, а тленно:

— расстояние от газгольдеров азотной «подушки” до складов ЛШ суммарным объемом 2000 м 3 и ГП объемом 10000 М 3 ’принимается согласно таблице 3, СНиП 11-89-80;

3.3- Сепараторы на линиях страхования азотной «подушки» должны располагаться вне обвалования на расстоянии от резервуаров не некое диаметра большего резервуара.

Расстояние между селараторали следует прянигмать как для технологического оборудования, но не менее I и и не менее 10 м от здания насосных и сяизо-налкзргдх устролстз (ВЯШ-БЗ,

Сброс от предохрлнительнкх клапанов.резервуаров, хрл:в:ци>: продукты под азотной «подушкой”, на факел осуществляется в соответствии с ДУ и БД0-84.

Afa/x/sf /т?е$ г /?е?еШ’5/4 e//3ex?3/e/ £ Се?£?Лт££ГГ7С?С7£/С/ С /?/- m?.yc//o.

( Ш&ЯЭХФ £OjZ0Mfr/>0$ Ж//0/%Л>//ГйГ 0 £cr0AfC?Tt7/FJJ>/>SSf/tr frrc/O

&&3 7 i’ ‘T’рЗ‘?А.З*Ж 1 /?.\ w WJ с’/Зрэ3,fc/vfzzz’£

/7ри/7′ /мг 0лр zzptewx 7cu.?£ » с/ лграехгоп /ter гга сгррггге*г,ет£л. г. /7/>о иоржз/гълом режг/r/e- раХакь/ газер/ть с’гра о ы&рр

ЗЛг//С’рЛ (Ъ/) /ГГ &’ЛАЖ//Л £ШГА &/£?&■ 4л ГМЯ? «Т/Л/Я гРЗ сО/ГЗСЛрсГ М7 /ЛАГЛЛГ fy’rC’tfxPS.C/AfO £лр?4 ЗСГ/Г0Г& Zjpp0-Злтоор рглРлпдимато уртТ/лр.

J. //а £сгх реэярруарах ус?’cr.vaSt/rA з&ггуш/з/ „ &7сьг*ф>.*я/» аяр 6\73/i0.>’tA’ar?c/ агм/а/ерг/р ‘ елг лг &3&rAv6 »лепила/* &? (урел/Я реяол/хУ,

. 4?&\. U./ /Л/ 3/^омил4шь/А&/? £/ ^лр4ь^3 &

£ Гадразс/тЗор ряссуагь/ВсгеысЯ ;/о рс/ЗЗ/еыие

3, Эссиз Вь//7ша/ r.t>&__

Заказ ЗазшжааС/ хаасгругуш/ гидрозагЗсрс?

* и выбора оборудования для хранения товарного бензола

* под азотной ’’подунекой» на неДтепорерабатизшощем заводе»

псп: озолоти с топазного бензола

— 100000,. т.: 2 /год-12.5’гЯ/чао

\ Гсзод’учрл с кпуусик;. обогретого и изсчолдне;:, обеепочгзакзцх: :к температуру хранения бензола в них в зил л ос время на ниже 10°С

Максимальная интенсивность откачки

бензола из резервуара

Плотность бензола при 20°С

| Плотность паров бензола при 30 С

» Температура плавления бензола

1 Темпе сатура кикепкл бензола

Упругость паров бензола, в Па при:

.•л:ас: опасности бензола no ГСО?

С учетом коэ;\:шхентз однегремонноотп работы резервуаров, равного О,3*0,4, объем газгольдера должен быть 4800:с(0,3+0,4) =

1.1* Karr о лдде ф&оТ£У&$э&№. й проектировать

г^глг-‘гонтом ка проект^розание, а

— ко-«Дг это ::га;:тс:.-.оарса.о выброси в атяоогору:

„«тотше, вступал,з рчакцию с кясло-

— прп >:ра:гн-лп в^яс-гз, (на;фтвр> г^дооргакх-

старых недопустимо увлад:не:дге ;бензол, фенол, ксилол, аяжо-

’ мер, пептан-гмнд и ко ьад Функция, ^ ’

— при хралошп: годгетз, дпк * за счет вкати атмссчезгчого зоздутг.^ оргазпгческие соединения);

— пои xcaroiuiii веществ с резким зяпахомр*.

Если допускается смешение паров хражлкх продуктов в гаревом пространстве нескольких групп резервуаров (емкостей), должен быть принят одни коллектор азотной «подушки», соедачшции эти резервуары(емкости) с общим гидрозатзорсм или мокрым газгольде-

ГОЛ * л ‘ J b'»*j * x v ‘ л

A b * ‘•✓’W* »« О ^ ^ V •« Л Jta*-

XJ C7 чу У V»a*, UXi.u |

г* * > г\ /** п ^ О * * Л ^ Т5 О •

г ‘у л ‘ о Г г»-/’:лп-.’?РгГ аруГ

При недопустимости смёт;оннг зозс:: пространстве трубопровод!; г долспни бить отдодвн:».:;: от каждой

Па Прозу КТ о в з г ок” в гл. гг оозстз о о

ко 4 долмла создаваться азотом пли чкедт оспеч пваъ:;;пд ус до зил из ршюбо з о пас нос т л

1.5* Максимальное гас четно® количество азота (штатного J

газа), ::с да па с кого в систему, долдхо быть равным сумме макс таль- \ него облома откатки продукта из резервуаров •гч-.яэн&. и потерь \ «подушки” из реаерауарэа к газгольдера из-за т шгер^етьгжостйт \

1.0. Потери аъотм «дедушки” принимать:

для гапгольд:’-рса номинальным обломом до 1000м 3

— длл резервуаров немкпадънхм объемом до 1000

Погори отрутся от ::омли;_ды:лго сотом;; тзголхдора или резервуара.

1.7. Ilerep-‘отпчнссть клапана регулятора давления принимать \

0,05/з от макоимальисп пропускной способности клапана. ;

1.8. Резервуар’п’йз парки прайс ып продуктов под азотной |

«подушкой 0 размотаются в соответствии со СНиП й^106^79′ изм.г.

1.9. Азот в каядхи резервуар (типа PBG) подастся через патрубок дплатольного клапана, Д’ссатслыпгн клапан в данном случае но устанавливаетсл. Подачу азота в шк>ч-.;о резервуары и горизен-тальнке щпиндрилесиио емкости производить через лтуцера уравхи- \ толы гн х трубе i; jx> подо в.

Х.Ю. Па каддом резервуаре (типа PW) доллсси бить у стан озлен клапан дродохрашхтольныя гидравлический (101Г) или 1\J;U, кото-

рий выполняет роль предклалана, а также исключает образование вакуума в резервуаре.

Клапан подбирается по каталогу ЦИЙИ’ химнофтсмаша «Резервуарное о бору до взнио» г. Москва, 1970г-, я номенклатуре заводов-’ изготовителей.

защищены от превышения давления при помощи установки пружинных предохранительных клапанов.

Сброс на факел от пружинных предохранительных клапанов, •• установленных на емкостях и шаровые розэрзуарах с Р > 0,7 МПа, осуществляется- з соответствии с ПУ и 85*9-84. Выбор типа предохранительных клапанов ведется по каталогу Ц>ШТ1!хаошеф?ема2а «Промкпь-ленная трубопроводная арматура, часть У. Предохранительная и залп тная арматура». Москва, 1Э84г. с проверкой ик выпуска по иомзн-клатуре заводов-изготовигелей.

I.II. Газовая подлянка из рззсрнУ^Р°з гложет сбрасываться:

Для веществ, не допускающих влаги, следует зеркало воды в мокром газгольдере заливать маслом либо применять сухой газгольдер:

для применения данншс схем необходимо получить подтвержден | пне разработчиков мокрых газгольдеров’О возможности разработки I газгольдеров на малые давления (ISO mi вод.от.),- в противном ; случае принять другое решение;

— в систему обозврекивания веществ 1,2,3 классов опасности * химлпескимл или абсорбционными методами;

— в специальную факельную сиетзщ для сглгакяя азотной

«подушки» в соответствии с ПУ и БОБ боз применения подачи под- f порного газа. з

затвором нс требуется. i

Гидрозатвор модно устанавливать в непосредственно;! бдизо- ;

— па захолажлвакие и конденсацию е возвратом продукта об- j

Способ очистки выбросов пр^шгжается в соответствии с реко-мондацшши научно-исследовательской организации, выдавшей регламент на проектирование.

При этом необходимо учитывать, что полезный рабочий объем j мокрого газгольдера равен 80$ ноьпшального объема, j

Технологические схемы и схема КиА различных вариантов хранения нефтепродуктов под азотной «подушкой” приведены в приложении 1,2,3,4.

Схемы обвязки резервуаров выполнены по паровой фазе только в части азотной «подушки”. Полную обвязку резервуаров следует j выполнять в соответствии с P-03-0I-85 (Альбом чертежей вяутрешкн го типажа. Схемы обвязки вертикальных шаровых резервуаров л горку зонталышх емкостей для жидких нефтепродуктов). I

1.13» Полезный рабочий объем мокрого газгольдера должен быть разным объему наибольшего резервуара (емкости), в которой хранится продукт под азотной «подул-лй», либо «сумме объемов всех,

Гидразатвор должен быть установлен вне ^обвалования парка | и обеспечивать давление в резервуарах на 15#’ниже лрзшятего дав-? лекня сброса гидравлического предохранительного клапана. j

! Сброс азотной ^полупили» в атмосферу производится через ;

j непосредственно на гидрозатворе либо отдельно от него.

‘Расстояние мезду гвдрозатвором/ и резервуаром должно быть

| Свеча устанавливается с подветренной стороны по отношению

ж друпвл сооружениям, на максимально возможном удалении от них (в соответствий с п.4.1’5 и 4.16 ВЛШ-8Б). Высота свечи должна выбираться из условия обеспечения концентрации вредных веществ в рабочей зоне и за ее пределами, не превышающей ПДК с учетом существующего фона рабочей зоны, но не менее 30 м (в соответствен с П.4Л6ВУПП-88) •

J’ I.I5. В качестве затворной жидкости, должны быть испольяо-

5 ваны йизкозастывающиэ нейтральные жидкости (кизкозастываюдке