для чего нужна лубрикация рельсов

Для чего нужна лубрикация рельсов

ОАО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

РАСПОРЯЖЕНИЕ

от 16 января 2015 г. N 60р

ОБ УТВЕРЖДЕНИИ КОНЦЕПЦИИ РАЗВИТИЯ ТЕХНОЛОГИИ ЛУБРИКАЦИИ ЗОНЫ КОНТАКТА «КОЛЕСО-РЕЛЬС» В ОАО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

В целях повышения эффективности использования технических средств лубрикации зоны контакта «колесо-рельс» в ОАО «Российские железные дороги»:

1. Утвердить прилагаемую Концепцию развития технологии лубрикации зоны контакта «колесо-рельс» в ОАО «Российские железные дороги».

2. Начальникам железных дорог и руководителям причастных функциональных филиалов ОАО «РЖД» при реализации технологий лубрикации зоны контакта «колесо-рельс» руководствоваться положениями Концепции, утвержденной настоящим распоряжением.

Старший вице-президент ОАО «РЖД»

В.А.Гапанович

УТВЕРЖДЕНА

распоряжением ОАО «РЖД»

от 16 января 2015 г. N 60р

КОНЦЕПЦИЯ

РАЗВИТИЯ ТЕХНОЛОГИИ ЛУБРИКАЦИИ ЗОНЫ КОНТАКТА «КОЛЕСО-РЕЛЬС» НА РОССИЙСКИХ ЖЕЛЕЗНЫХ ДОРОГАХ

Термины, определения и сокращения

Примечание редакции.

Очевидно, в тексте документа (здесь и далее по тексту) допущена опечатка. Вместо «от 10 января 2011 г. N 17-ФЗ» следует читать «от 10 января 2003 г. N 17-ФЗ»

2. ПРЕДПОСЫЛКИ АКТУАЛИЗАЦИИ КОНЦЕПЦИИ РАЗВИТИЯ ЛУБРИКАЦИИ В СИСТЕМЕ «КОЛЕСО-РЕЛЬС»

2.1. Анализ реализации Концепции развития лубрикации в системе «колесо-рельс»

2.2. Состояние технологии лубрикации

3. ЦЕЛИ, ЗАДАЧИ И ОСНОВНЫЕ ПРИНЦИПЫ КОНЦЕПЦИИ

3.1. Основными целями Концепции являются:

Определение стратегии действий Компании по повышению эффективности использования технологии лубрикации, обеспечению ее устойчивой окупаемости с доведением использования указанной технологии до высокодоходного уровня (обеспечение экономического эффекта не менее 2 руб. на каждый вложенный в технологию 1 руб.).

3.2. Для достижения указанных целей Концепции необходимо решить следующие задачи:

1) развитие системы управления и мониторинга технологии лубрикации;

2) оптимизация расходов на лубрикацию, на техническое обслуживание и ремонт элементов системы «колесо-рельс», в том числе за счет внедрения новых эффективных технических средств лубрикации и технологий их применения;

3) повышения эффективности технологий лубрикации.

3.3. Достижение указанных целей и решение поставленных задач базируются на следующих принципах:

1) обеспечение единой технической политики при управлении технологией лубрикации;

2) использование технологии лубрикации как составной части программ повышения энергетической эффективности и ресурсосбережения перевозочного процесса;

3) экономическая и технологическая заинтересованность структурных подразделений филиалов ОАО «РЖД» и причастных дочерних и зависимых обществ в эффективном использовании технических средств лубрикации;

4) использование лучших практик передовых зарубежных и отечественных разработок в области лубрикации.

3.4. Для решения задачи по достижению устойчивой окупаемости технологии лубрикации необходимо:

— оптимизировать количество ЛРС с учетом распределения ВРС на полигонах железных дорог;

— разработать и реализовать программу дооснащения и переоснащения сети дорог техническими средствами лубрикации, с учетом выбытия ТСЛ, выработавших свой ресурс;

— обеспечение эффективного сервисного и технического обслуживания ТСЛ в структурных подразделениях, филиалах, ДЗО Компании;

— разработать и использовать новые механизмы оплаты услуг сервисным и аутсорсинговым организациям за реальные результаты использования ТСЛ.

4. ОСНОВНЫЕ НАПРАВЛЕНИЯ РАЗВИТИЯ ЛУБРИКАЦИИ

К основным направлениям развития технологии лубрикации следует отнести:

— совершенствование системы организации и управления технологиями лубрикации;

— разработка и внедрение инновационных СМ;

— создание системы сквозного контроля качества используемых для технологии лубрикации СМ;

— развитие системы мониторинга работы ТСЛ и эффективности их использования на основе объективных данных о ресурсе и состоянии элементов пары взаимодействия «колесо-рельс»;

— разработка и внедрение инновационных технических средств и технологий лубрикации зоны контакта «колесо-рельс»;

— разработка и внедрение комплексных методов обработки поверхности катания рельсов с использование модификаторов и активаторов трения.

4.1. Совершенствование системы организации и управления технологиями лубрикации

СХЕМА УПРАВЛЕНИЯ ЛУБРИКАЦИЕЙ

Условные обозначения на схеме

———————————

* Примечания: 1. Без учета возможных отклонений эксплуатационных условий и ресурса смазочного материала от указанных в Методике планирования и нормирования расхода смазочных материалов для лубрикации зоны контакта «колесо-рельс», утвержденной распоряжением ОАО «РЖД» от 20.01.2012 г. N 81р.

2. Увеличение числа проходов ВРС в сутки должно быть обосновано по каждому участку пути расчетом по упомянутой Методике, с учетом конкретных эксплуатационных условий и опытного определения ресурса смазки для каждого конкретного участка.

4.1.6. В целях организации эффективной работы ТСЛ, до момента насыщения сети ВРС, прикрытие участков железных дорог целесообразно осуществлять, при необходимости, с использованием: локомотивов-рельсосмазывателей (при этом для экономии энергоресурсов локомотивы должны быть, по возможности, односекционные), мотор-вагонного подвижного состава, оборудованного системами рельсосмазывания, а также альтернативных мобильных рельсосмазывателей (на базе дрезин, средств на комбинированном ходу и др.).

По мере насыщения сети ВРС необходим вывод из эксплуатации ЛРС (без ущерба для снижения износа основных элементов системы «колесо-рельс»).

В первую очередь должны быть выведены ЛРС, оборудованные устаревшей системой лубрикации конструкции ВНИКТИ (с выносным бачком для смазки), которые не могут использовать пластические виды смазки.

Лубрикация широтных ходов сети и малодеятельных участков должна осуществляться с помощью ЛРС, МВПС и других мобильных ТСЛ.

4.1.7. Применение СПЛ должно осуществляться, как правило, на станциях для прикрытия горловин станций, стрелочных переводов и на перегонах в кривых радиусом менее 650 м, на которых отсутствует возможность эффективного применения передвижных средств лубрикации или в случае не обеспечения ими заданной величины снижения износа.

Определение приоритетности установки СПЛ и достижение конкретных показателей величины бокового износа рельсов и элементов стрелочных переводов относится к задачам работников путевого хозяйства, решение которых целесообразно осуществлять в рамках специальной программы хозяйства.

4.1.8. Лубрикация гребней колес подвижного состава осуществляется с помощью бортовых гребнесмазывателей, установленных на локомотивах, а также на мотор-вагонном подвижном составе.

Находящийся в эксплуатации тяговый подвижной состав (электровозы, тепловозы) и мотор-вагонный подвижной состав должен оборудоваться современными гребнесмазывателями, имеющими действующий срок годности, с учетом технико-экономической целесообразности их использования и с обязательным обеспечением требуемого финансирования. В локомотивных и мотор-вагонных депо должен быть необходимый ремонтно-восстановительный запас гребнесмазывателей. Вопрос об оснащении нового подвижного состава штатными системами гребнесмазывания на предприятиях-изготовителях должен быть решен при формировании соответствующих заказов на поставку подвижного состава (требований к подвижному составу).

Выбор систем гребнесмазывания и достижение конкретных показателей износа гребней колес относится к задачам балансодержателя, решение которых целесообразно осуществлять в рамках специальных программ этих хозяйств.

4.1.9. Оптимальное территориальное распределение ТСЛ осуществляется специалистами центра лубрикации при взаимодействии с региональными подразделениями на основе технико-экономического анализа и выбора оптимального

4.2. Разработка и внедрение инновационных смазочных материалов

Повышение эффективности лубрикации также достигается за счет совершенствования и унификации (с учетом регионов применения) смазочных материалов, используемых в различных ТСЛ, обеспечения их соответствия утвержденным техническим требованиям. Формированием технической политики Компании в области смазочных материалов занимается Управление планирования и нормирования материально-технических ресурсов.

Реализация данных мероприятий достигается посредством исключения применения смазочных материалов, не соответствующих техническим требованиям, с организацией на базе химико-технических лабораторий входного контроля качества СМ при их поступлении в подразделения филиалов ОАО «РЖД» и хранении;

Необходимо создание и использование в передвижных рельсосмазывателях смазочных материалов с повышенным ресурсом, позволяющих сократить плановое количество поездок и рабочий парк передвижных рельсосмазывателей, обеспечив смазывание участка с грузонапряженностью до 100 млн. т брутто за один проход передвижного рельсосмазывателя в сутки.

Целесообразно осуществить переход в единицах нормирования ресурса СМ от количества пропущенных осей к пропущенному тоннажу, так как величина контактного давления оказывает влияние на ресурс смазочного материала. Для этого необходимо доработать методику оценки ресурса СМ с учетом пропущенного тоннажа.

Актуально совершенствование методики оценки энергоэффективности в зависимости от различных технологий лубрикации и их наложения.

При этом сохраняется требование обеспечения рыночного подхода к определению стоимости смазочных материалов для лубрикации с обязательным использованием соотношения цена/качество.

4.3. Создание системы сквозного контроля качества СМ, используемых для технологии лубрикации

4.4. Развитие системы мониторинга работы ТСЛ и эффективности их использования на основе данных о ресурсе и состоянии элементов пары взаимодействия «колесо-рельс»

4.5. Разработка и внедрение инновационных технических средств и технологий лубрикации зоны контакта «колесо-рельс»

Стратегией инновационного развития ОАО «РЖД» на период до 2015 года определено, что одним из приоритетов развития Компании является достижение высокой эффективности ее работы за счет технологической модернизации и инновационной деятельности, реализуемой путем внедрения ресурсосберегающих технологий и повышения энергоэффективности производственных процессов.

4.5.1. Результаты проведенных в рамках плана научно-технического развития ОАО «РЖД» прикладных научно-исследовательских, а также опытно-конструкторских и опытно-технологических работ, позволили выявить ряд барьерных мест и определить основные направления инновационного развития ОАО «РЖД» в области использования технологий лубрикации:

1) разработка биоразлагаемых смазочных материалов для лубрикации зоны контакта «колесо-рельс» с повышенным ресурсом, исключающих негативные сегрегационные процессы в металлах колес и рельсов;

2) создание мобильных ТСЛ, в том числе на комбинированном ходу (на базе дрезин, автомобилей и др.);

3) разработка технологий лубрикации с применением модификаторов трения, наносимых на поверхность катания внутреннего рельса;

4) совершенствование технологии и разработка технических средств лубрикации боковой грани головки рельсов и элементов стрелочных переводов на основе использования антифрикционных наномодифицированных материалов и покрытий;

5) дальнейшее повышение эффективности стационарных путевых рельсосмазывателей для прикрытия горловин станций и стрелочных переводов, а также (в случае необходимости) кривых главных путей;

6) использование лучших доступных практик отечественных и зарубежных ТСЛ и СМ, для снижения эксплуатационных расходов на реализацию технологии лубрикации с учетом применения механизмов расчета стоимости жизненного цикла.

4.6. Разработка и внедрение комплексных методов обработки поверхности катания рельсов с использование модификаторов и активаторов трения

4.7. Оценка реализуемости Концепции. Основные риски и пути их компенсации

4.7.1. Вероятность реализации данной Концепции оценивается как высокая, т.к. для ее осуществления имеются все необходимые предпосылки и ресурсные составляющие:

— принятие руководством Компанией технологии лубрикации как одного из основных мероприятий по снижению износа в системе «колесо- рельс»;

— опыт реализации прежней редакции Концепции лубрикации;

— достаточный опыт использования различных технологий лубрикации, информационных и навигационных технологий;

— высокая оснащенность полигонов железных дорог различными ТСЛ;

— дооснащение и переоснащение подразделений железных дорог различными ТСЛ;

— разработки и внедрение перспективных конструкций автоматизированных передвижных и стационарных рельсосмазывателей;

— появление смазочных материалов с повышенным ресурсом;

— разработка перспективных СМ для лубрикации;

— наличие целевых инвестиционных проектов и программ, прямо или косвенно направленных на снижение износа основных элементов системы «колесо-рельс»;

— принятие соответствующих организационных мероприятий бизнес-процессов холдинга «РЖД» по энерго- и ресурсосбережению;

— развитие существующих знаний и теоретических представлений о причинах и механизмах возникновения износа в системе «колесо-рельс», а также методах его снижения.

4.7.2. Задача эффективной организации работы технических средств лубрикации требует выработки мероприятий по снижению как внутренних, так и внешних рисков на базе их оценки.

Особое внимание должно быть уделено техническим, технологическим и внешним рискам нарушения технологии лубрикации.

К внешним рискам относятся, в том числе перебои в движении (использовании) технических средств лубрикации по причинам, не связанным со структурами холдинга «РЖД», но и недостаточное правовое обеспечение новой технологии лубрикации.

Нужна обязательная консолидированная ответственность за реализацию технологии лубрикации и обеспечение работы технических средств лубрикации, для чего необходимо создание соответствующих регламентов взаимодействия с внесением дополнений в существующую нормативно-правовую базу.

4.7.3. Принципиально возможны два подхода к снижению внутренних рисков и повышению надежности технологии лубрикации:

1) Первый способ повышения надежности заключается в увеличении количества технических средств лубрикации на некоторую величину «дельта» к1. Надежность приближается к 100%, однако в этом случае снижается эффективность технологии, увеличиваются расходы Холдинга за счет увеличивающейся потребности в технических средствах лубрикации, количестве эксплуатационного и ремонтного персонала.

2) Второй способ предусматривает оптимизацию количества и сочетания технических средств лубрикации с уменьшением их количества на величину «дельта» к2 за счет гарантированного соблюдения установленной технологии лубрикации, применения современных инновационных подходов и методов, использования современных автоматизированных систем и комплексов для оперативного мониторинга выполнения технологии лубрикации и других мероприятий, также оцениваемых уменьшением соответствующих издержек.

5. ЭТАПЫ РЕАЛИЗАЦИИ КОНЦЕПЦИИ

Этапность расширенного внедрения технологии лубрикации устанавливается на основе технико-экономического анализа эффективности использования технических средств лубрикации.

Реализация настоящей Концепции осуществляется по следующим направлениям:

— создание корпоративной системы управления технологией лубрикации;

— нормативно-техническое обеспечение технологии лубрикации;

— информационное обеспечение технологии лубрикации;

— оснащение техническими средствами лубрикации;

— применение современных смазочных материалов.

Реализация указанного подхода помогает решать следующие вопросы:

1) создание планово-предупредительной системы технического обслуживания и ремонта технических средств лубрикации, в том числе на условиях сервисного обслуживания и аутсорсинга;

2) создание актуализированной формы внутренней статистической отчетности, характеризующей результаты (технические и экономические) использования технических средств лубрикации;

3) применение систем управления техническими средствами лубрикации на основе средств спутниковой навигации ГЛОНАСС/GPS;

4) развитие автоматизированной системы управления технологией лубрикации с доработкой взаимосвязей с отраслевыми информационными системами (АСУТ, АСУП, ГИС ОАО «РЖД», АСОУП, ЕК АСУ-И);

5) организация системы научно-технического сопровождения работ по применению технологии лубрикации, включая мониторинг (анализ) использования технологии лубрикации и износа основных элементов системы «колесо-рельс»;

6) проведение мониторинга, а также анализа отечественной и зарубежной научно-технической информации по вопросам лубрикации;

7) повышение экологических требований к смазочным материалам для лубрикации, применение экологических СМ;

8) применение смазочных материалов, не содержащих в своем составе химических элементов, приводящих к возникновению сегрегационных процессов в металлах колес подвижного состава железных дорог и рельсов;

9) совершенствование методов нормирования расхода смазочных материалов для лубрикации;

10) совершенствование системы входного контроля качества смазочных материалов для лубрикации на базе химико-технических лабораторий;

11) разработка системы качественных и количественных показателей оценки эффективности применения технических средств лубрикации, а также механизмов стимулирования работников ОАО «РЖД» за их выполнение;

12) включение в критерии готовности базового подвижного состава показателей исправности и использования рельсо- и гребне-смазывающего оборудования (коэффициент технической готовности и коэффициент использования этого оборудования, соответственно):

13) приведение ТСЛ к единым нормативным количественным и качественным показателям их работы с учетом характеристик обслуживаемых участков рельсосмазывания (грузонапряженность, кривизна, соотношение грузового и пассажирского движения и пр.).

Для оптимизации финансовых затрат на использование технологии лубрикации и повышения эффективности ТСЛ необходимо:

— сформулировать технико-экономические принципы оптимального территориального распределения ТСЛ и формирования технологических карт смазывания по сети дорог ОАО «РЖД», с учетом специфики перевозочного процесса на основе разработки «лубрикационных» паспортов участков железных дорог, технико-экономических паспортов ТСЛ и смазочных материалов, применяемых для лубрикации;

— разработать методику выбора конкретных видов технических средств лубрикации для различных участков, в зависимости от их технических характеристик и условий работы;

— провести оптимизацию распределения технических средств лубрикации (устранение перекрестной лубрикации и замена затратных ТСЛ более экономичными при безусловном соблюдении технологических нормативов гребне- и рельсосмазывания).

619 Эффективность лубрикации

Солнечной, но уже прохладной погодой встретила Чита в сентябре участников школы передового опыта «Повышение эффективности использования технических средств лубрикации и снижения износа элементов системы «колесо — рельс».

Неслучайно путейцы, локомотивщики, вагонники, а также работники других специальностей и ученые собрались на Забайкальской дороге. Вот уже пять лет магистраль занимает одно из лидирующих положений на сети по снижению показателей интенсивности износа пары «колесо — рельс».

Как отметил в приветственном слове начальник Забайкальской дороги C.Ю. Иванов, на дороге лубрикация пары «колесо — рельс» ведется начиная с 1990 г. В 1997 — 1998 гг. была внедрена комплексная система мер по уменьшению интенсивности износа гребней колес и рельсов, что позволило достичь положительных результатов.

Правда, в 2000 — 2001 гг., когда имелись технические решения, но изменилась система управления перевозочным процессом, при которой задачи лубрикации стали вторичными, проблема износа не замедлила обостриться.

Внедряемые в то время на дороге системы лубрикации имели ряд существенных недостатков — малые скорости движения передвижных рельсосмазывателей, быстрый износ рельсосмазывающих деталей и т.д., это же касалось и рельсовых смазок.

Применение смазок актуально для Забайкальской магистрали по причине бесснежных зим и отсутствия дождей летом. Кроме того, перепады температур по участкам (более 30 °С в течение суток) вносят свои коррективы.

С 1997 г. Забайкальская дорога сотрудничает со специалистами химической лаборатории (г. Краснокамеиск) бывшего Министерства атомной промышленности, которые совместно с железнодорож 11 и кам и разработал и и при мен или рельсовую смазку СР-К, по своим характеристикам не уступающую отечественным аналогам. На сегодняшний день получена новая усовершенствованная смазка СР-КУ. Она успешно прошла лабораторные испытания во ВНИИЖТе, и в настоящее время на дороге проводятся ее эксплуатационные испытания.

Специалистами проектно-конструкторского бюро дороги модернизированы системы рельсосмазывания, что позволило увеличить скорость электровозов-рельсосмазывателей до 70 км/ч и более, а вагонов-рельсосмазывателей — более 100 км/ч. Как альтернатива системам АГС (автоматическое гребнесмазывание) созданы стержневые системы гребнесмазывания, простые в эксплуатации. Практически все оборудование ремонтируется в условиях депо.

Забайкальская дорога одной из первых начала и по настоящее время продолжает успешно эксплуатировать вагоны-рельсосмазыватели в составе почтово-багажных и пассажирских поездов. На основе опыта забайкальцев была разработана концепция «Развития технологии лубрикации с использованием автоматизированных вагонов-рельсосмазывателей (АВАРС)». Она подготовлена группой, в состав которой входили специалисты Департаментов ОАО «РЖД», научных институтов ОАО «РЖД», ПК Б. Забайкальской дороги, разработчики средств лубрикации и смазочных материалов.

Концепция развития системы лубрикации предусматривает три направления смазывания контакта «колесо-рельс»:

передвижными рельсосмазывателями, предназначенными для обработки боковой поверхности рельсов всего обслуживаемого участка пути, а также зашиты всех набегающих на рельс колес проходящего подвижного состава:

стационарными путевыми лубрикаторами для стрелочных переводов и кривых участков пути в пределах станционных путей;

гребнесмазывателями, служащими в основном для защиты гребней тех колес эксплуатируемого подвижного состава, на которых они установлены.

Изменения должны коснуться не только конструкции, но и организации процессов рельсосмазывания. Ike три направления должны быть включены в единую систему мониторинга и обеспечены бортовыми компьютерами и/или системами передачи информации в единый центр мониторинга (ЕЦМ). Передвижные системы должны, кроме того, оснащаться спутниковыми навигационными устройствами для слежения за их положением и скоростью.

Данная концепция наиболее полно отражает необходимые требования к системам лубрикации и рельсовым смазкам. Согласно нее на Экспериментальном кольце в г. Щербинка проводились испытания вагонов-рельсосмазывателей. В этих испытаниях участвовал и вагон с Забайкальской дороги, по образцу которого были созданы вагоны ВНИКТИ и ВНИИЖТа.

По результатам испытаний руководство ОАО «РЖД» приняло решение лучшее с этих разработок использовать в вагоне-рельсосмазывателе сетевого значения, и в настоящее время такой вагон изготовлен и представлен на выставке.

Примечательно, что и в условиях кризиса дорога находит пути решения задач по снижению интенсивности износа пары «колесо — рельс». Но необходимо понимать, что в нынешних условиях, когда несколько дорог используют единый парк вагонов, необходимо создавать совместные региональные технологии, только тогда это принесет дорогам и Компании в целом значительный эффект.

С анализом достигнутой эффективности лубрикации рельсов и стрелочных переводов в путевом хозяйстве дорог выступил главный инженер Департамента пути и сооружений ОАО «РЖД» В.М. Ермаков. В своем докладе он остановился на проблемах эксплуатации рельсов в кривых участках, на стрелочных переводах по боковому направлению и боковом износе гребней колес. В частности, он доложил, что при нормативном сроке службы рельсов в пути 600 — 700 млн т груза брутто их фактическая наработка в кривых радиусом менее 650 м не превышает 400 млн т.

Наиболее эффективным направлением в решении проблемы «колесо — рельс» является лубрикация. Смазывание гребней колес, рельсов и стрелочных переводов обеспечивает как снижение интенсивности износа, так и способствует повышению безопасности движения подвижного состава за счет улучшения условий вписывания колес в кривых.

На сети железных дорог применяются несколько типов устройств.

Гребнесмазыватели на локомотивах обеспечивают снижение износа их гребней колес.

Передвижные лубрикаторы служат для уменьшения интенсивности износа гребней колес подвижного состава и рельсов в кривых: лубрикаторы на локомотивах, вагоны-рельсосмазыватели (в эксплуатации 23 единицы).

Стационарные путевые рельсосмазыватели обеспечивают снижение интенсивности бокового износа элементов стрелочных переводов и рельсов в кривых малых радиусов, где недостаточно эффективны передвижные лубрикаторы.

Стационарные путевые рельсосмазыватели. На сети железных дорог в эксплуатации находятся 5585 стационарных путевых лубрикаторов, из которых 3421 установлен в горловинах станций перед стрелочными переводами и 2164 — на главных путях в круговых кривых. От общего количества лубрикаторы типа СПР-02 и СПР-02-04 составляют 58 % (3227 шт.), лубрикаторы устаревшей конструкции типа РС-05 и др. — 42 % (2358 шт.).

Стационарные путевые лубрикаторы должны рассматриваться как устройства, обязательные к применению в местах интенсивного бокового износа стрелочных переводов и рельсов, и вместе с тем обеспечивать требуемую эффективность и полную окупаемость при эксплуатации.

Указанием Департамента пути и сооружений № ЦП Т-48/66 от 30 октября 2008 г. определены сферы технико-экономической эффективности применения путевых лубрикаторов для среднесетевых условий. В соответствии с этими рекомендациями службы пути выполнили расчеты потребности в них. Согласно отчету ПО-3 необходим 2291 лубрикатор или 41 % от находящихся в эксплуатации. Также планомерной замене подлежат 2358 лубрикаторов устаревшей конструкции.

Передвижные лубрикаторы (вагоны-рельсосмазыватели). До текущего года вагоны-рельсосмазыватели применялись только на Дальневосточной, Забайкальской, Куйбышевской и Южно-Уральской дорогах и показали свою высокую эффективность.

По проекту «Внедрение ресурсосберегающих технологий на железнодорожном транспорте» 2009 г. и плану НТР 2008 — 2009 гг. изготовлена и поставлена опытная партия вагонов-рельсосмазывателей конструкции ОАО «ВНИКТИ» в количестве 7 шт. на Горьковскую, Северную, Куйбышевскую, Свердловскую и Южно-Уральскую дороги. В настоящее время началась подконтрольная эксплуатация данных вагонов. В 2011 г. планируется изготовить и поставить еще 10 вагоноврельсосмазывателей.

Перед службами пути стоит задача обеспечить наиболее эффективное применение как вагонов-рельсосмазывателей, так и лубрикаторов на локомотивах (во взаимодействии со службами локомотивного хозяйства), с их приоритетным движением на участках с наибольшей интенсивностью износа рельсов и гребней колес.

В настоящее время тесного взаимодействия служб пути и локомотивного хозяйства в вопросах лубрикации нет, что отрицательно сказывается на решении совместной проблемы «колесо — рельс» и эффективности работы передвижных лубрикаторов.

Эффективность применения лубрикации рельсов и стрелочных переводов. Основным показателем, определяющим эффективность лубрикации, является интенсивность бокового износа рельсов и рельсовых элементов стрелочных переводов.

Согласно отчету служб пути ПО-3 за 2009 г. интенсивность бокового износа для кривых в интервале радиусов 351 — 650 м изменяется от 0,013 — на Забайкальской дороге до 0,062 мм/млн т груза брутто — на Дальневосточной, что эквивалентно наработке рельсов типа Р65 до предельного износа в указанных кривых от 1153 до 242 млн т груза брутто и не соответствует реальной наработке рельсов в кривых и объемам их годовой замены по боковому износу. Это свидетельствует о неудовлетворительной оценке и контроле развития износа рельсов на ряде дорог.

Согласно установленному порядку и, исходя из условий эффективности применения, стационарные путевые лубрикаторы должны использоваться в тех кривых, где не достигается требуемого снижения интенсивности бокового износа рельсов мобильной лубрикацией и при их радиусах менее 650 м.

Наивысшая оснащенность кривых путевыми лубрикаторами (километров кривых радиусом менее 650 м на 1 лубрикатор) на 1 августа 2010 г. на дорогах составляет: Приволжской — 1,2, Юго-Восточной — 2,1, Северо-Кавказской — 3,6, Южно-Уральской — 7,6 и Свердловской — 8,1.

Фактическая достигнутая эффективность лубрикации рельсов и стрелочных переводов оценивается объемами их годовой замены из-за отказов по боковому износу с учетом изменяющихся условий эксплуатации пути.

В 2009 г. на сети дорог замена рельсов с боковым износом более 8 мм и перекладка рельсов в кривых с заменой рабочего канта составила 1956,5 км рельсовой нити или 7,6 % от протяжения пути в кривых радиусом 1000 м и менее.

Наиболее низкие показатели в 2009 г. отмечены на Куйбышевской (15,0 %), Северной (12,6 %), Северо-Кавказской (11,4 %), Октябрьской (10,9 %), Южно-Уральской (9,8 %), Юго-Восточной (9,3 %) дорогах.

Сопоставление данных лубрикации рельсов в кривых и фактической их замены по боковому износу свидетельствует о недостаточности принимаемых отдельными дорогами мер по решению проблемы «колесо — рельс».

Оценки эффективности лубрикации в I полугодии 2010 г. Принимаемые меры по лубрикации стрелочных переводов позволили сократить рост отказов из-за бокового износа остряков и рамных рельсов.

В сравнении с 2009 г. в 2010 г. количество замененных остряков и рамных рельсов в целом по сети снижено с 2135 до 1804 комплектов (на 15,5 %). Замена остряков с рамными рельсами по отказам снижена на всех дорогах, кроме Куйбышевской (+28 шт.) и Юго-Восточной (+20 шт.).

Замена рельсов из-за бокового износа более 8 мм за 2010 г. в сравнении с 2009 г. снижена на 1893 шт. или на 49 км нити. Всего в 2010 г. заменено по боковому износу 22272 рельсов или 553 км нити. Снятие рельсов с боковым износом возросло на Октябрьской (+18,3 км), Южно-Уральской (+9,8 км), Забайкальской (+6,2 км), Северной (+1,7 км), Приволжской и Западно-Сибирской (+1,6 км) дорогах.

Увеличение объемов замены ремкомплектов стрелочных переводов и рельсов по боковому износу на указанных выше дорогах не согласуется с представленными ими данными о снижении интенсивности бокового износа рельсов и стрелочных переводов.

Объемы перекладки в кривых со сменой рабочего канта в 2010 г. составили 14043 рельса или 437 км нити, что на 853 рельса или 66 км нити больше, чем за тот же период 2009 г.

Протяжение рельсов со сверхнормативным боковым износом в кривых в 2010 г. в сравнении с тем же периодом 2009 г. снижено в целом по сети на 26,1 км рельсовой нити (31,5 %) и составляет 56,7 км (2325 шт.). Прирост протяжения рельсов со сверхнормативным боковым износом допущен Восточно-Сибирской (+2,1 км), Северной (+1,4 км), Октябрьской (+0,3 км) дорогами. В 2010 г. было заменено 107,9 км таких рельсов, что на 2,04 км меньше, чем в 2009 г.

Из приведенных данных следует, что в первом полугодии 2010 г. на большинстве дорог получены положительные результаты в снижении отказов рельсов и стрелочных переводов из-за бокового износа.

Техническое обслуживание стационарных путевых лубрикаторов. Распоряжение ОАО «РЖД» № 65р от 16 января 2009 г. предусматривает выведение обслуживания стационарных путевых лубрикаторов на аутсорсинг. Последний предполагает высококвалифицированное техническое обслуживание путевых лубрикаторов специализированными организациями за счет средств экономии эксплуатационных затрат подразделений путевого хозяйства, получаемой при применении этих лубрикаторов.

В 2010 г. сервисное обслуживание стационарных путевых лубрикаторов специализированными организациями внедрено только на Горьковской, Приволжской, Куйбышевской, Восточно-Сибирской, Дальневосточной дорогах. На остальных обслуживание лубрикаторов выполняется механиками дистанций пути.

Подготовка к переходу на сервисное обслуживание проводится на Московской, Северной, Юго-Восточной, Свердловской, Южно-Уральской, Западно-Сибирской, Красноярской и Забайкальской дорогах. Октябрьская и Северо-Кавказская магистрали, считая переход на аутсорсинг нецелесообразным, приняли за основу обслуживание лубрикаторов дистанциями пути.

Из изложенного следует, что единая система технического обслуживания лубрикаторов отсутствует и это, в ряде случаев, влечет за собой нестабильную работу лубрикаторов, их отказы в эксплуатации и низкую эффективность применения.

Выводы. Принимаемые меры по лубрикации стрелочных переводов позволили снизить количество отказов остряков и рамных рельсов. За 2010 г. количество замененных остряков и рамных рельсов снижено с 2135 в 2009 г. до 1804 комплектов (на 15,5 %). Вместе с тем Юго-Восточная и Куйбышевская дороги допустили прирост отказов остряков и рамных рельсов стрелочных переводов из-за бокового износа.

Оптимизация возвышения наружной нити, перекладка рельсов с заменой рабочего канта, лубрикация обеспечили снижение числа рельсов со сверхнормативным боковым износом на 26,1 км рельсовой нити (31,5 %). Однако Восточно-Сибирской, Северной и Октябрьской магистралями допущен прирост протяжения пути с такими рельсами.

Сохранилась тенденция роста объемов замены рельсов в кривых, где основным способом лубрикации является нанесение смазки передвижными лубрикаторами на локомотивах (путевыми лубрикаторами оборудовано 1,6 % кривых с интенсивным боковым износом). Замена рельсов по боковому износу в кривых за 2010 г. сократилась в сравнении с 2009 г. на 1893 шт. или 49 км рельсовой нити.

Снятие рельсов с боковым износом возросло на Октябрьской, Южно-Уральской, Забайкальской, Северной, Приволжской и Западно-Сибирской дорогах.

Относительная к приведенной протяженности кривых радиусом 1000 и менее метров годовая замена рельсов по боковому износу в среднем на сети в 2009 г. составила 7,6 %. Лучших показателей достигли Западно-Сибирская (2,8 %), Забайкальская (3,1 %), Горьковская (4,6 %), Восточно-Сибирская (5,1 %) магистрали. Наибольший процент замены рельсов из-за отказа вследствие бокового износа отмечен на Куйбышевской (15,0 %), Северной (12,6 %), Северо-Кавказской (11,4 %), Октябрьской (10,9 %) и Южно-Уральской (9,8 %) дорогах. Положительные показатели в снижении относительной замены рельсов по боковому износу достигнуты в основном за счет их лубрикации мобильными рельсосмазывателями.

В службах пути отсутствует единая техническая политика в планировании развития средств стационарной путевой лубрикации. Требуется совершенствование анализа эффективности выполнения работ в системе «колесо — рельс», повышение качества и достоверности контроля и отчетности по их результатам, в том числе достигнутых показателей интенсивности бокового износа рельсов и элементов стрелочных переводов.

На дорогах нет единого подхода к обеспечению технического обслуживания стационарных путевых лубрикаторов, переводу их обслуживания на аутсорсинг и учету затрат на содержание.

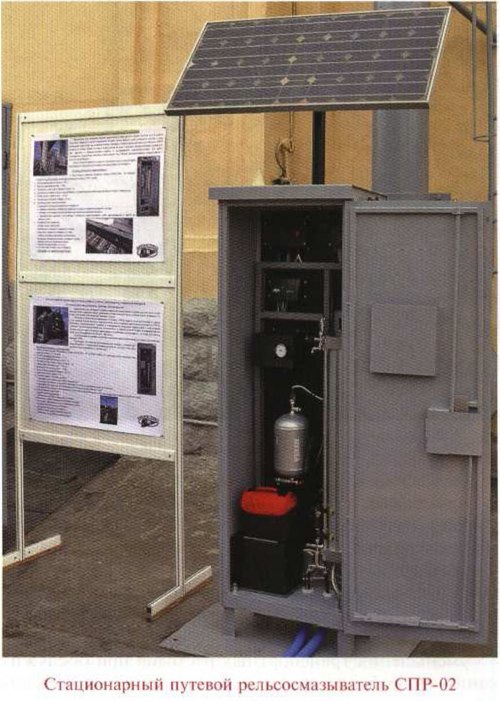

О стационарном путевом рельсосмазывателе, оборудованном гидроаккумулятором и питающей шиной, рассказал генеральный директор ООО «Машиностроитель» С.Л. Кожанов.

С начала 2009 г. предприятие выпускает модификацию лубрикатора СПР-02, оборудованную устройством смазки, выполненным в виде питающей шины. Последняя обеспечивает протяженность смазываемого участка не менее 1000 м. Из конструкции лубрикатора исключен баллон со сжатым воздухом.

Для питания блока управления и исполнительных устройств используется необслуживаемая аккумуляторная батарея без электролита с увеличенным сроком работы без подзарядки (технология AGM). Возможно оснащение лубрикатора солнечной батареей.

Конструкцией предусмотрена установка комплекта оборудования для дистанционного мониторинга по сети мобильной связи стандарта GSM. Оборудование позволяет вести оперативный автоматизированный контроль рельсосмазывателя (количества смазки, величины давления газа в системе, напряжения батареи питания, состояния датчика несанкционированного вскрытия и др.). Информация передается на удаленный сервер пользователя и учитывается при планировании технического обслуживания, ремонтных и профилактических работ. Предусматриваются дистанционная настройка режимов, параметров, обновление программного обеспечения и другие сервисные функции.

Стационарный путевой рельсосмазыватель СП Р-02, оборудованный гидроаккумулятором и питающей шиной, состоит из следующих основных конструктивных узлов — шкафа и двух устройств смазки. Устройства закрепляются на рельсе, а шкаф располагается на обочине или откосе балластной призмы. Рядом с устройствами смазки, на рельсе закрепляется датчик колеса подвижного состава. Каждое устройство связано со шкафом трубопроводами подачи смазки и электрическим кабелем для подключения датчиков и соленоидов золотниково-плунжерного распределителя.

Источником давления в системе является ресивер, предварительно «заряженный» сжатым воздухом до давления 0,9. 0,95 МПа при полностью заправленном смазкой резервуаре. Сжатый воздух из ресивера подается в резервуар и давит на поршень, разделяющий резервуар. Из полости резервуара смазка под давлением по раздельным трубопроводам постоянно поступает к золотниково-плунжерным распределителям каждого устройства.

При приближении железнодорожного состава вибродатчик устройства улавливает вибрацию рельса, электрический сигнал от него поступает в электронный блок управления.

При настройке рельсосмазывател я на подачу смазки с предварительно заданным временным интервалом блок управления генерирует импульсы соленоидами золотниково-плунжерных распределителей все время, пока активен датчик вибрации.

При настройке рельсосмазывателя на выбросы смазки с предварительно заданной установкой «один выброс на заданное количество осей» по сигналу вибродатчика производится один цикл подачи смазки и включается питание датчиков колеса. Далее, во время прохождения состава, циклы подачи смазки инициируются по сигналам датчиков колеса при условии активного состояния датчика вибрации. После прохождения состава датчик вибрации прекращает генерировать сигналы управления соленоидами, и питание датчиков колеса отключается.

В каждом цикле смазка через распределитель, расположенный непосредственно на распределительной шине устройства, равными объемами по каналам шины подается в восемь точек на боковой поверхности рельса.

С середины 2009 г. предприятием-изготовителем проводятся испытания и опытная эксплуатация рельсосмазывателей, оснащенных солнечными батареями. Целью испытаний и опытной эксплуатации стало определение возможности использования солнечных модулей в качестве альтернативных источников энергии для снижения эксплуатационных расходов. Рельсосмазыватели оснастили набором датчиков и комплектом оборудования мобильной связи стандарта GSM. В ходе опытной эксплуатации регистрировались напряжение аккумуляторной батареи, количество проходящих осей, количество выбросов смазки, расход смазки, солнечная активность, ток и время зарядки/разрядки, температура окружающего воздуха и др.

На Московской дороге (пути Казанского вокзала) установлен один из таких рельсосмазывателей, питание его осуществляется от аккумулятора (технология AGM, 75 А-ч/12 В) с подзарядкой от солнечной батареи (130 Вт), газовый баллон объемом 20 л, шина в качестве смазывающего устройства. Солнечная батарея вырабатывает энергию, поступающую в контроллер заряда. Напряжение и ток на выходе солнечной батареи колеблется в зависимости от освещенности.

Анализ результатов показывает, что фотоэлектрическая система обеспечивает автономный режим работы рельсосмазывателя даже в условиях зимнего времени года. Расчеты свидетельствуют, что возможно уменьшение емкости солнечного модуля и аккумуляторной батареи до 30 — 50 Вт при применении на территориях западных регионов РФ с северной географической широтой до 60е, восточных — до 50. 55°.

Система мониторинга стационарных путевых рельсосмазывателей (далее СМСР) представляет собой двухуровневую систему передачи данных. CM PC внедряется для оптимизации эксплуатации стационарных путевых рельсосмазывателей ОАО «РЖД» и повышения эффективности их использования за счет автоматизации оперативного контроля работы.

СМСР предназначена для передачи технологической информации и данных о техническом состоянии рельсосмазывателя на удаленный сервер системы мониторинга с использованием GSM/GPRS-модемов и беспроводных сетей операторов сотовой связи в следующих целях:

уменьшения простоев в работе; проведения своевременного технического обслуживания (упреждающий контроль наличия расходуемых материалов, исправности рельсосмазывателя);

повышения ответственности обслуживающего персонала за выполнение технического обслуживания и ремонта (возможность оперативного контроля выполненных работ);

уменьшения транспортных расходов при обслуживании (разработка оптимального с точки зрения логистики маршрута обслуживания); событийного обслуживания.

Структура системы мониторинга СПР-02 состоит из двух уровней. Нижний уровень — комплект технических средств мониторинга (далее КТСМ) включающий в себя блок управления, GSM-модем, GSM-антенну, датчик уровня давления, датчик уровня смазки, датчик несанкционированного вскрытия двери. КТСМ размещается в шкафу управления рельсосмазывателя. КТСМ может монтироваться на лубрикаторах, находящихся в эксплуатации.

Верхний уровень системы мониторинга подразумевает передачу информации в виде различных таб лиц с сервера пользователя (данных, первоначально полученных от КТСМ стационарных путевых рельсосмазывателей СПР-02, находящихся на железнодорожных путях) причастным департаментам и НИИ, службам пути и центрам диагностики, дистанциям пути.

Верхний уровень также позволяет дистанционно определять технические характеристики, управлять процессом рельсосмазывания, контролировать выполнение заданий, техническое состояние рельсосмазывателей и предоставлять информацию оперативному персоналу.

КТСМ передает следующие группы параметров: «установочные» (номер шкафа управления, наименование дороги, номер дистанции пути, тип исполнения СПР-02, тип смазки и ее характеристики, серийный номер платы микроконтроллера, входящей в состав блока управления, версия программного обеспечения, чувствительность вибродатчиков);

технические, оперативно изменяющиеся — количество выбросов смазки, уровень смазки в литрах, количество прошедших осей, температура окружающей среды, напряжение батареи, состояние датчиков, давление газа в баллоне, количество передач информации по каналу сети сотовой связи.

Период передачи сообщений от КТСМ выбирается из списка в диапазоне от 1 дня до I недели. Кроме того, передается внеочередное сообщение при наступлении следующих событий: критический уровень давления газа в баллоне (10 атм. и менее), критическое напряжение питания батареи (10 В и менее), критический уровень смазки (1 л и менее), несанкционированное вскрытие двери шкафа СПР-02.

В настоящее время системой мониторинга оборудовано 11 стационарных путевых рельсосмазывателей СПР-02: 3 — на Московско-Рязанской дистанции пути Московской дороги, 1 — на Саратовской дистанции пути Приволжской, 1 — на Могзонской дистанции пути Забайкальской, 5 — на Уярской дистанции пути Красноярской и I — на Пятой Хабаровской дистанции пути Дальневосточной. До конца 2010 г. планируется оборудовать системой мониторинга все рельсосмазыватели СПР-02 (145 шт.), эксплуатирующиеся на Красноярской дороге.

Главный инженер службы пути Восточно-Сибирской дороги А.И. Лисицын поделился с присутствовавшими на школе коллегами первыми результатами передачи путевых лубрикаторов на обслуживание аутсорсинговой компании. В частности, он отметил, что в настоящее время на Восточно-Сибирской дороге эксплуатируется 243 лубрикатора (85 типа РС-5-01, 158 типа СПР-02): 118 установлены для прикрытия стрелочных переводов, 125 — на перегонах в кривых участках пути.

В целях снижения интенсивности бокового износа рельсов в кривых и элементов стрелочных переводов, а также увеличения срока их эксплуатации за счет квалифицированного технического обслуживания с обеспечением безотказной работы рельсосмазывателей заключен договор на техническое обслуживание лубрикаторов с ООО «Транс-Атом».

Для организации эффективной работы при передаче на аутсорсинг в январе 2010 г. до подписания договора провели инвентаризацию лубрикаторов и рассмотрели целесообразность эксплуатации путевых лубрикаторов в определенных местах. Решили 25 лубрикаторов типа РС-5-01 передислоцировать на северный участок дороги, так как из-за низких температур нет возможности использовать лубрикаторы СПР-02.

Договор на обслуживание рельсосмазывателей был подписан I апреля 2010 г., эксплуатационные расходы на один лубрикатор РС-5-01 составляют 1437,5 руб/мес, СП Р-02 — 5551,8. В стоимость входят затраты на расходные материалы (азот, смазка). Затем совместно с представителями ООО «Транс-Атом» был составлен график приема-передачи лубрикаторов. В приемке участвовали представители Центра диагностики и дистанций пути, ООО «Транс-Атом». Каждый лубрикатор обследовали, составили акт, куда внесли замечания. В срок до 31 мая 2010 г. все лубрикаторы передали на обслуживание. Лубрикаторы, которые требовали ремонта, занесли в дефектную ведомость. ООО «Транс-Атом» изготовило запчасти и отремонтировало их.

Для организации работы был разработан регламент взаимодействия между дистанциями пути и ООО «Транс-Атом». В регламенте описаны процессы взаимодействия, средства и методы сотрудничества. Основным положением регламента является выполнение ООО «Транс-Атом» технического обслуживания рельсосмазывателей на объектах дороги в 2010 — 2011 гг. в части исполнения договорных обязательств. Результаты работы должны отвечать требованиям, утвержденным регламентом ОАО «РЖД», и технологической документации производителей рельсосмазывателей.

В регламенте прописан процесс взаимодействия: лубрикаторы обслуживаются по графику, который ООО «Транс-Атом» предоставляет в дистанции пути на следующий месяц в соответствии с расчетной периодичностью обслуживания; диспетчеры дистанций пути ежедневно принимают замечания о неисправностях лубрикаторов, выявленных работниками дистанций, и ежедневно передают эти сведения диспетчеру ООО «Транс-Атом» для принятия оперативных мер по устранению недостатков.

Функция контроля работоспособности лубрикаторов осталась у дистанций пути, согласно предусмотренному порядку, утвержденному службой пути. Приказом по дистанции определена периодичность проверок, назначены лица (мастера или бригадиры пути), ответственные за лубрикаторы в пределах участков, на которых они установлены. Ответственные обязаны проверять работу лубрикаторов не менее двух раз в неделю, своевременно информировать диспетчера дистанции о неисправностях лубрикаторов, требующих ремонта, технического обслуживания. Также при плановом осмотре пути обходчик на своем участке проверяет работоспособность лубрикаторов и передает информацию диспетчеру дистанции.

Для оценки проводимых мероприятий ежеквартально совместно с представителями ООО «ТрансАтом» проводятся замеры бокового износа в зоне действия лубрикаторов. По их результатам выполняется анализ, намечаются корректирующие мероприятия.

Но при переходе на аутсорсинг не все проблемы были решены до конца. При эксплуатации лубрикаторов типа РС-5-01 основной причиной их простоя является физический износ. Большинство лубрикаторов устаревшие, многие эксплуатируются но восемь лет, в то время как по техническим условиям срок их службы ограничен четырьмя годами. Также эти рельсосмазыватели не лишены недостатков, основным из которых считают попадание смазки на путь в зоне ее подачи на рельсы. Наряду с этим отмечают такие негативные моменты, как износ и выкрашивание питающих пластин, износ кнопки плунжера, износ прокладки под откидной крышкой резервуара, после чего нарушается герметичность, и вся смазка выливается, также постоянно забивается питающая пластина. Подобное происходит из-за того, что качество изготовления лубрикаторов типа РС-5-01 низкое, в связи с этим техническое обслуживание лубрикаторов приходится проводить 2 — 3 раза в месяц, а не I раз в месяц, увеличивая затраты.

При обслуживании лубрикаторов типа СПР-02 также столкнулись с проблемой: низкий ресурс аккумуляторных батарей. В опытном порядке батареи заменили аккумуляторами, которые можно заряжать. Рассматривается возможность подключения к внешнему электроснабжению. В двух блоках управления неисправность установить не представляется возможным по причине того, что электронный блок включает в себя микросхему процессора с постоянным запоминающим устройством (ПЗУ), и программного обеспечения, зашитого в ПЗУ нет, а считывание программы невозможно — для соблюдения авторских прав она защищена паролем доступа. В данных обстоятельствах ремонт электронного блока невозможен. Также установленные на стрелочных переводах датчики вибрации, даже при заниженной чувствительности, при движении поезда без отклонения по стрелочному переводу срабатывают, приводя в действие автоматику шкафа, так как отсутствуют датчики положения остряка. После прохода десяти поездов смазка, накопившаяся ог ложных срабатываний, оказывается на земляном полотне. В таких местах требуется дополнительная установка датчиков положения остряка.

Для получения оперативной информации было разработано автоматизированное рабочее место, которое позволяет контролировать состояние каждого лубрикатора, вести их учет и мониторинг. Система мониторинга включает формирование достоверной базы данных об объемах выполненных работ техническою обслуживания, создание модели и алгоритмов прогнозирования расхода смазки на конкретных участках в реальных условиях эксплуатации, разработку систем прогнозирования потребности в лубрикаторах, проверки и оценки качества нанесения смазки, создание баз данных по результатам мониторинга лубрикаторов и программ анализа этих данных, позволяющих получать информацию-предупреждение для линейных предприятий железнодорожного транспорта. Также через программу можно оперативно обмениваться данными между дистанциями пути и аутсортером.

О полных результатах перехода на аутсорсинг на сегодняшний день говорить еще рано, но на первом этапе за счет квалифицированного технического обслуживания на Восточно-Сибирской дороге добились безотказной работы рельсосмазывателей. Также силами аутсорсинговой компании в условиях мастерских изготовлены запасные части для РС-5-01 и отремонтировано 10 неисправных лубрикаторов.

Защита рельсов и гребней колесных пар подвижного состава от износа с помощью автономных передвижных рельсосмазывателей является наиболее эффективной мерой, прежде всего благодаря нанесению необходимого количества смазочного материала для создания в зоне контакта граничного слоя. Нанесение смазки на боковую поверхность рельса передвижными рельсосмазывателями производится контактным (лыжа) и бесконтактным (форсунка) способами. В большинстве случаев используют пластичные смазки (преимущественно кальциевые и литиевые), содержащие графит. Каким техническим требованиям должны соответствовать смазочные материалы, рассказал заместитель начальника управления планирования и нормирования материально-технических ресурсов Е.Н. Школьников.

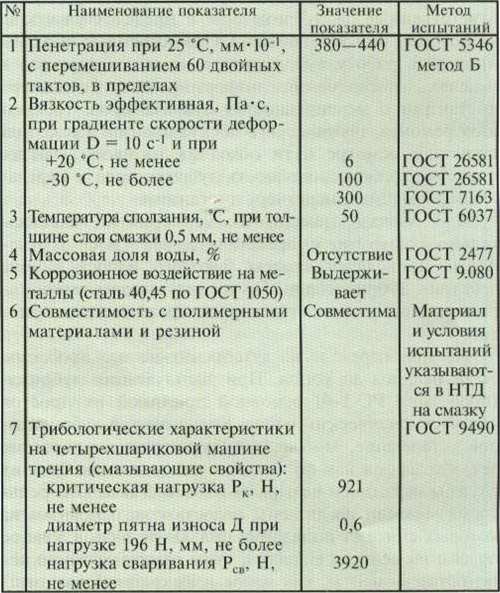

Смазочный материал для лубрикации зоны контакта колес и рельсов передвижными рельсосмазывателями и бортовыми рельсосмазывателями должен соответствовать следующим техническим требованиям:

2) после прохода поезда смазочный материал должен распределяться на боковой грани головки рельса в виде полосы шириной от 15 до 40 мм без выдавливания на поверхность катания;

3) нанесенный на боковую грань головки рельса смазочный материал не должен смываться атмосферными осадками до следующего нанесения, предусмотренного установленным регламентом;

4) коэффициент трения на боковой грани головки рельса в зоне наибольшего контактного давления не должен превышать 0,15 непосредственно после нанесения смазочного материала, и 0,25 — после пропуска 15000 осей;

5) при использовании на одних и тех же полигонах сети лубрикационных устройств различных типов применяемый в передвижном и бортовом рельсосмазывателях смазочный материал должен быть совместим со смазочными материалами других марок;

6) смазочный материал должен быть нейтральным к материалам, используемым в конструкции лубрикатора, не вызывать их коррозии, не ухудшать их служебных характеристик;

7) смазочный материал должен быть стабильным по составу при хранении и применении. При наличии в составе смазочного материала твердых добавок не допускается выпадения их в осадок или всплывания;

8) состав смазочного материала:

дисперсионная среда — нефтяные, синтетические или растительные масла. Допускается использовать их смеси;

дисперсная фаза (загуститель) — соли высших карбоновых кислот (металлические мыла). Допускается использовать в качестве загустителя неорганические соединения (бентонит или силикагель);

присадки — функциональные добавки (предпочтительно наличие в составе пакета присадок наполнителей слоистой структуры с размером частиц не более 50 мкм), обеспечивающие выполнение технических требований к антифрикционным, противоизносным, противозадирным, адгезионным и антикоррозионным свойствам;

9) требования к основным показателям свойств смазочного материала для лубрикации зоны контакта колес и рельсов передвижными рельсосмазывателями и бортовыми рельсосмазывателями приведены в таблице.

Об оборудовании локомотивов гребнесмазывателями колесных пар с твердыми смазывающими стрежнями рассказал главный инженер Забайкальской дирекции по ремонту тягового подвижного состава В.Г. Маслюков.

На дороге 322 локомотива серии BЛ80C оборудованы твердыми гребнесмазывателями, 200 локомотивов — АГС. В ремонтных депо производится изготовление и установка на локомотивы твердых стержневых гребнесмазывателей. Так, в 2010 г. изготовлено и установлено на электровозы 544 стержневых гребнесмазывателя, ими оборудованы 68 локомотивов. Замена изношенных стержней происходит как при текущих ремонтах, так и при техническом обслуживании в объеме ТО-2. Интенсивность износа гребней колесных пар после оборудования локомотивов данной системой составила 0,26 мм на 10 тыс. км. Экономический эффект — 764143 руб.

За счет применения АГС на тепловозах с использованием подачи смазки в кривых малого радиуса в 2010 г. достигнуто снижение обточки колесных пар тепловозного парка по причине износа гребней на 68 колесных пар (в 2010 г. — 59, в 2009 г. — 127). У тепловозов серии 2ТЭ10 грузового движения снижение интенсивности износа гребней колесных пар в 2010 г. достигнуто на 0,07 мм (в 2010 г. износ составил 0,14 мм, в 2009 г. — 0,21 мм).

У тепловозов серии ЗТЭЮ грузового движения снижение интенсивности износа гребней колесных пар в 2010 г. достигнуто на 0,04 мм (в 2010 г, износ составил 0,21 мм, в 2009 г. — 0,25 мм).

Эксплуатация гребнесмазывателей стержневого типа показала, что их применение имеет значительные преимущества перед А ГС-8:

на работу не оказывают влияние перепады температур, не влияют также снежные заносы благодаря конструкции и расположению;

ресурс стержня от заправки до заправки составляет около 3 тыс. км пробега против 500 км у АГС, что имеет несомненные преимущества при работе локомотивного парка Забайкальской дороги по полигонной технологии or станции Карымской до станции Смолян и ново Дальневосточной, при общей протяженности 3004 км.

Дальневосточная магистраль входит в первую группу дорог ОАО «РЖД», относящихся к наиболее сложным по плану и профилю пути, — доложил школе главный инженер дороги В.А. Крапивный. Около 43 % от развернутой длины главных путей составляют кривые участки, в числе которых кривые радиусом менее 300 м. На дороге находится 17 перевальных участков, из которых на девяти движение поездов осуществляется с применением подталкивающих локомотивов. При этом основная часть полигона располагается в сложных погодно-климатических условиях. В связи с этим проблема снижения интенсивности износа в системе «колесо — рельс» всегда стояла очень остро. Решение ее являлось залогом экономической эффективности работы предприятий локомотивного, вагонного, пассажирского хозяйств и в особенности хозяйства пути.

В результате длительной и кропотливой работы на Дальневосточной магистрали создана комплексная система мер, направленная на снижение интенсивности износа в системе «колесо — рельс», повышение ресурса бандажей колес подвижного состава и элементов верхнего строения пути. По эффективности основным направлением созданной комплексной системы является лубрикация, а с учетом перехода последней в область обеспечения безопасности движения поездов данное направление в последние годы на дороге стало приоритетным для инвестиций.

На начало 2010 г. техническая оснащенность Дальневосточной дороги средствами лубрикации: 39 передвижных рельсосмазывателей, из них 13 — типа РСМ-1 на базе автомотрис, 15 электровозов ВЛ60 и 7 тепловозов ТЭМ2, оборудованных рельсосмазывателям и РС-2 и 4 вагона-рельсосмазывателя; 498 локомотивов с бортовыми гребнесмазывателями; 264 стационарных путевых лубрикатора.

В рамках программы 2010 г. инвестиционного проекта «Внедрение ресурсосберегающих технологий на железнодорожном транспорте» идет внедрение 70 стационарных путевых лубрикаторов СПР-02 и двух передвижных рел ьсосмазы вателей на базе служебно-дизельного вагона.

В настоящее время количество имеющихся на дороге технических средств лубрикации позволяет обеспечить необходимый объем нанесения смазки на рельсы. Однако постоянный рост объемов перевозок, увеличение скоростей движения поездов и специфика эксплуатационной работы на отдельных направлениях поставили перед специалистами магистрали проблему создания нового типа передвижного рельсосмазывателя.

Для примера, в 2009 г. на однопутном участке Комсомольск — Советская Гавань в результате сложившегося объема перевозок, график работы передвижных рсльсосмазывателей типа РСМ-1 не выполнялся, так как при скорости движения со смазыванием рельсов 60 км/ч и плотном графике движения грузовых поездов РСМ-1 не вписывались в эксплуатационную работу на участке. Использование на данном участке вагонов-рельсосмазы вателей затруднялось наличием всего одного пассаж и рс кого поезда и, как следствие — его формирование до максимально допустимой длины пассажирскими и почтовобагажными вагонами. Аналогичная ситуация складывается на участке Уссурийск — Находка, а в ближайшем будущем ожидается на Северном широтном ходу.

Необходимый иередвижной рел ьсосмазыватель должен обеспечивать подачу смазки на рельс при скоростях свыше 60 км/ч, длительную эксплуатацию в автономном режиме и иметь техническую возможность работать в составе грузопассажирских и грузовых поездов. Так возникла идея, и Дорожным конструкторско-технологическим бюро был разработан проект 202.00.00.000 на переоборудование в передвижной рельсосмазыватель служебно-дизельного вагона рефрижераторной секции модели 16-380 Брянского машиностроительного завода. Данный вагонрельсосмазыватель предназначен для нанесения смазки бесконтактным способом (форсункой) на боковую поверхность рельсов в кривых радиусом менее 1000 м.

Рельсосмазывающая установка на вагоне работает в автоматическом режиме, с дозированием количества подаваемой смазки в зависимости от скорости движения. В зимнее время предусмотрен подогрев шлангов, идущих к форсункам. Применяется смазка «Пума-М», которую загружают в емкости по 17 кг и располагают на специальном стеллаже, вмещающем 2,0 т. Вагон полностью автономен и способен работать без захода в депо 6 — 7 сут. Система видеонаблюдения на вагоне-рельсосмазывателе позволяет постоянно контролировать качество нанесения смазки на рельс. Способ крепления форсунок обеспечивает их снятие и замену на ходу поезда в комфортабельных условиях, независимо от погодных условий. Обслуживающий персонал — 2 чел., зимой вагон отапливается от электрической системы отопления поездов или системой отопления вагона, работающей на дизельном топливе.

Затраты на переоборудование служебно-дизельного вагона в вагон-рельсосмазыватель по проекту 202.00.00.000 с учетом затрат на капитальный ремонт базового вагона, составляют 2,6 млн руб. Проектом модернизации переделка базового вагона не предусматривается, только снимается дизель-генераторная установка, и на ее месте устанавливается стеллаж со смазкой.

С 2009 г. на дороге в опытной эксплуатации находятся два передвижных рел ьсосмазы вател я на базе служебно-дизельных вагонов. Целесообразно тиражирование данного типа рельсосмазывателя. Имеющиеся в распоряжении дороги и предоставляемые Компанией ресурсы направлены на применение вагонной технологии лубрикаиии рельсов на основных направлениях движения поездов. Предлагается перейти от существующей структуры лубрикации, в которой основной объем работы выполняется передвижными рельсосмазывателями на базе самоходного подвижного состава, к системе с применением вагонных технологий регионального и местного значения с минимальным использованием передвижных рельсосмазывателей на базе самоходного подвижного состава.

ЗАО «Фирма ТВЕМА» совместно с Департаментом технической политики ОАО «РЖД» в 2009 — 2010 гг. выполнило анализ технических решений эксплуатируемых на дорогах вагонов-рельсосмазывателей и выбор наиболее оптимальной конфигурации планировки вагона и рельсосмазывающего оборудования, разработало на этой основе Технические требования.

ОАО «ВНИКТИ» в соответствии с утвержденным ОАО «РЖД» техническим заданием составил проект и изготовил вагон-рельсосмазыватель на базе пассажирского вагона. В 2009 г. проведена его комиссионная приемка. В настоящее время опытная партия вагонов-рельсосмазывателей конструкции ВНИКТИ насчитывает 7 единиц.

На сетевом совещании была также рассмотрена организация скоординированной деятельности всех структурных подразделений ОАО «РЖД» по вопросам лубрикации на основе принципов корпоративного упраааения. Главный инженер Восточно-Сибирской дороги А.А. Скачков поделился первыми результатами, полученными на магистрали. В частности, он отметил, что ранее, когда дороги действовали как хозяйствующие единицы, работа была организована на принципах единоначалия и осуществлялась посредством издания приказов и распоряжений, естественно. обязательных для исполнения всеми участниками процесса.

Текущая ситуация не позволяет использовать лишь административный ресурс начальника дороги. Если «наверху» сохранилась административная вертикаль (вице-президент — Департамент технической политики — главный инженер дороги), то на дороге эти связи утрачены.

На нижнем уровне — уровне линейных предприятий — также не осталось координирующего органа. Ранее эту функцию выполняли отделения дороги.

В условия реформирования отрасли и структурных изменениях, проводимых на сети, необходимо уточнить задачи и функции создаваемых корпоративных центров, а также дирекций и ДЗО, функционирующих в регионе.

В организации управления процессом лубрикации задачи дороги как центра корпоративного управления (главного инженера, в частности) должны заключаться в следующем:

корпоративная координация всех причастных подразделений в решении общей задачи снижения износа в паре «колесо — рельс»;

общее стратегическое планирование, установление целевых параметров;

мониторинг и анализ единого процесса лубрикации, внесение коррекций посредством корпоративных процедур.

Для осуществления функций корпоративного управления в условиях деятельности компании холдингового типа начальнику дороги (главному инженеру, иному техническому руководителю) необходимы определенные полномочия, предоставленные ему органом управления холдинга. Это должен быть регламентирующий документ, утвержденный установленным порядком и обязательный для исполнения всеми участниками процесса. Другими словами, должны быть предоставлены корпоративные права на осуществление ряда действий:

право получать любую требуемую отчетность, касающуюся работы средств лубрикации, ресурса элементов пути и подвижного состава;

доступ к технологическим процессам и нормативным документам причастных служб и дирекций;

право участвовать лично или направлять своего представителя на совещания по вопросам лубрикации в причастные службы и дирекции;

право проводить технические советы по тематике вопроса с обязательным участием руководителей территориальных филиалов центральных дирекций и ДЗО.

При отсутствии административных рычагов управления основной упор необходимо делать на выполнение причастными структурами взятых на себя обязательств, совместно выработанных и одобренных на совещаниях.

По результатам работы школы приняты рекомендации, направленные на улучшение организации и эффективности лубрикации в системе «колесо — рельс».

Обзор подготовил А. И. PATHИКОВ

Фото автора