для чего нужны концевые меры

Концевые меры длины (КМД)

Содержание: Скрыть Открыть

Основой линейных измерений в любой промышленной сфере является применение плоскопараллельных концевых мер длины (КМД) – брусков из высоколегированной стали или других материалов заданной длины. Они необходимы для поддержания единства мер, проверки точности приборов измерения, настройки станков, разметочных работ и другой деятельности. Основное назначение концевых мер длины – это хранение и воспроизведение единицы длины для обеспечения точности производственных операций.

Особенности и наборы КМД

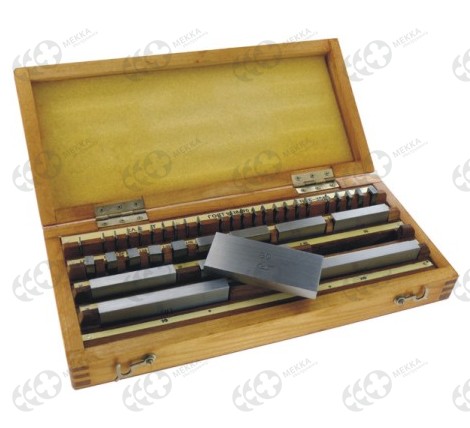

Концевые меры длины представляют собой изделия с отполированными гранями изготовленные из высоколегированной стали, керамики или других материалов. Плитки выпускаются в виде наборов упакованных в пластиковые или деревянные футляры, где каждая плитка находится на подготовленном для неё месте с указанием номинального размера. Шаг размеров составляет от 1 мкм (0,001 мм), далее 0,01 мм, 0,1 мм, и т. д. вплоть до 10 мм. Таким образом, с помощью концевых мер можно собрать любой линейный размер с точностью до 1 мкм.

Отечественные приборостроители выпускали три набора КМД:

Также выпускался набор стяжек ПК-0 для блоков из мер более 100 мм. Применение стяжек возможно лишь при наличии отверстий в боковых гранях.

Применение концевых мер длины

Для проверки точности приборов измерения, настройки станков, разметочных работ и выполнения других операций необходимая длина набирается из плиток необходимой длины с точностью до 1 мкм. При этом необходимо руководствоваться следующими рекомендациями:

Классы точности и поверка КМД

Концевые меры длины имеют пять классов точности. Плитки наивысшего класса хранятся в лабораториях Госстандарта, на предприятиях применяются КМД от 2 до 5 класса точности. Точность мер подбирается в зависимости от требований к нормам точности на предприятии.

Для контроля точности производится поверка КМД. Суть операции – в сравнении плиток с прошедшими поверку плитками более высокого класса точности. Таким образом, периодически сверяются плитки первого и второго класса точности. Далее плитки третьего класса сверяются с плитками второго. Соответственно, КМД 5-го класса точности сверяются с 4-м. Таким образом, производится поверка всех концевых длин, начиная от наиболее точных, и завершая грубыми. Результаты поверки вносятся в паспорта измерительных приборов.

Дополнительные принадлежности КМД

Для сборки концевых мер в блоки, поверки, установки на измерительные приборы используются специальные принадлежности. Обязательный элемент набора – боковые элементы радиусные и плоскопараллельные различных размеров для проведения наружных или внутренних измерений. С их помощью подготавливается два набора мер – для максимального и минимально допустимого набора изделий. Также используются:

ГОСТы

Основной стандарт, определяющий технические условия на концевые меры длины: ГОСТ 9038-90. Наборы принадлежностей к КМД регулирует ГОСТ 4119-76.

Применение концевых мер длины

Соединяя плитки между собой можно получить требуемый размер с достаточной для контроля точностью. Благодаря полированной поверхности плитки хорошо притираются между собой, образуя одно целое и выдерживая достаточно большие нагрузки. Для набора больших длин следует использовать специальные стяжки для крепления.

Другое название концевых мер длины – плитки Иогансона. В 1900 году шведская фирма «Иогансон» впервые представила на всемирной выставке стальные параллелепипеды в качестве эталонных мер длины.

Классы точности и поверка

После изготовления меры подвергаются обязательной поверке и маркировке. Любые отклонения в размерах должны вписываться в разрешенные ГОСТом рамки.

Выделяют несколько классов точности:

· класс 2 – рабочие эталоны, предназначенные для калибровки приборов, настройки лабораторного оборудования и станков;

· класс 1 – используются в промышленных лабораториях и на участках контроля для проверки калибр-скоб, измерения инструментов;

· класс 0 – содержит эталонные меры, которые используются только в контролируемой среде, как правило, для создания высокоточных измерительных приборов;

· класс К – представляет собой меры для калибровочных лабораторий, они могут использоваться в качестве эталонных для других КМД.

Несмотря на то, что меры стали известны еще в 1900 году, изобретателю потребовалось более 10 лет упорной работы, чтобы довести их до совершенства и начать изготовление фабричным способом.

Маркировка на наборах концевых мер должна содержать номер набора, товарный знак и класс точности. Все меры имеют срок службы (от 6 до 15 месяцев), длительность которых зависит от материалов, выбранных для изготовления плиток.

Виды и особенности концевых мер

КМД делятся на 2 типа:

2. Образцовые меры предназначены для передачи размера эталона концевым мерам меньшей точности, а также поверки и градуировки измерительных приборов. Такие меры делятся на 4 разряда, каждый из которых показывает величину допустимой погрешности при аттестации КМД.

Плитки Иогансона не переносят колебания температур, поэтому в помещениях, где их изготавливают, используют нагревательные и охлаждающие установки для поддержания температуры в 20° Ц. Колебания в 1° может привести к отклонению в размерах меры, поэтому измерение температуры осуществляется с точностью до 0,01°.

Для защиты КМД, используемых непосредственно при проведении измерений, рекомендуется применять защитные концевые меры длины в качестве крайних элементов в блоках. Это делается для того, чтобы предотвратить преждевременный износ брусков при соприкосновении с объектом измерения.

Концевая мера

Концевая мера длины (КМД, меры концевые плоскопараллельные, плитки Иогансона) — образцовая мера длины (эталон) от 0,5 до 1000 мм, выполненная в форме прямоугольного параллелепипеда или круглого цилиндра, с нормируемым размером между измерительными плоскостями.

Содержание

Описание

Главным предназначением является сохранение и передача единицы длинны. Концевыми мерами поверяют, калибруют или устанавливают на размер средства измерений (СИ) (микрометр, калибр, индикатор часового типа, индикатор рычажного типа, синусная линейка и т.д.), различные контрольные производственные шаблоны и устройства. В случае когда нет необходимой длины концевой меры из набора, можно сложить в блок до пяти концевых мер для получения необходимого размера, путем «притирания» мер друг к другу до состояния, когда меры не распадаются (слипаются). На мерах размером более 100 мм наносятся две насечки расположенные от измерительных граней на расстоянии с коэффициентом 0,21 от номинального размера (для параллелепипедной формы) и указывают на места опоры. Базирование рассчитано для минимизации возможного прогиба при установке в горизонтальном положении. Концевые меры длины изготовляются из хромистой стали с высоким качеством обработки измерительных поверхностей и высокой притираемостью (усилие сцепления составляет от 3 до 8 кгс), обладают относительно низкой износоустойчивостью. Концевые меры длины, выполненные из высокопрочного твердого сплава по износоустойчивости в 2,5-3 раза превосходят меры, изготовленные из хромистой стали. Визуально твердосплавные меры темно серые, хорошо отличимы от стальных и по массе заметно тяжелее. Зарубежные производители изготавливают концевые меры из керамики (алюмооксид, двуокись циркония, карбид вольфрама. ), они отличаются высокой износоустойчивостью (в 6-10 раз превосходят стальные), практически не подвержены коррозии, имеют низкую теплопроводность (снижается температурная погрешность), существенно легче стальных, не намагничиваются. Стоимость керамических мер примерно в 3-5 раз выше стальных. Разные материалы имеют неодинаковые степени линейного температурного расширения, у стальных мер 11,5-13 мкм на градус на метр, у твердосплавных 4,5 мкм на градус на метр и у керамических 9,5 мкм на градус на метр.

Концевые меры выпускают в виде наборов, упакованных в деревянные или пластмассовые футляры, в которых каждой отдельной мере отведено свое место, с соответствующим указанием номинального размера. Градация (шаг) размеров концевых мер в наборах — от 0,001, затем 0,01; 0,1; 0,5; 1 и 10 мм, что практически позволяет составить любой размер с точностью до 1 мкм. При наборе концевых мер в блоки нужно стремиться к минимальному количеству плиток (мер). Расчет количества плиток следует начинать с подбора наименьших по размеру. Притирку промытых бензином или уайт-спиритом плиток производят в обратном порядке: берут сначала плитку наибольшего размера, затем следующую по длине и, наконец, самую малую меру. По концам собранного блока притирают защитные боковые меры, учитывая их размер в блоке. Для формирования блоков и надежной фиксации используются наборы принадлежностей. В СССР выпускались три вида наборов:

— полный (тип ПК-1), для измерений наружных и внутренних размеров до 320 мм;

— малый (тип ПК-2), для измерений наружных и внутренних размеров до 160 мм;

— разметочный (тип ПК-3), для разметочных работ вместе с полным или малым измерительным набором.

Контроль плоскостности измерительных поверхностей концевых мер длины проводится с помощью интерферометра. Меры не соответствующие заданной плоскостности могут быть восстановлены доводкой. Линейные размеры контролируются с помощью измерительных машин ИЗМ, а также методом компарирования от мер более высокого разряда и/или класса. Мерам не соответствующим своему классу точности может присвоиться более низкий класс вплоть до 5-го.

Комплектация у некоторых производителей

Стальные концевые меры длины поставляются в специальных футлярах следующими наборами:

№ 2 из 38 шт., классы точности 1, 2, 3;

№ 3 из 112 шт., классы точности 0, 1, 2, 3;

№ 4 из 10 шт., классы точности 0, 1, 2;

№ 5 из 10 шт., классы точности 0, 1, 2;

№ 6 из 10 шт., классы точности 0, 1, 2;

№ 7 из 10 шт., классы точности 0, 1, 2;

№ 8 из 10 шт., классы точности 1, 2, 3;

№ 9 из 12 шт., классы точности 1, 2, 3;

№ 10 из 20 шт., классы точности 1, 2, 3;

№ 11 из 43 шт., классы точности 0, 1, 2, 3;

№ 17 из 19 шт., классы точности 0, 1, 2;

№ 19 из 23 шт., классы точности 1 и 2;

№ 20 из 20 шт., классы точности 1 и 2;

№ 21 из 7 шт., класс точности 3.

Концевые меры длины из твердого сплава поставляются следующими наборами:

№ 1 из 83 шт., классы точности 1, 2, 3;

№ 2 из 38 шт., классы точности 1, 2, 3;

№ 3 из 112 шт., классы точности 1, 2, 3;

№ 4 из 10 шт., классы точности 0 и 1;

№ 5 из 10 шт., классы точности 0 и 1;

№ 6 из 19 шт., классы точности 0 и 1;

№ 7 из 4 шт., защитных мер, классы точности 1, 2, 3;

№ 8 из 4 шт., защитных мер, классы точности 1, 2, 3.

Метрология

Концевые меры применяют для хранения и воспроизведения единицы длины, для поверки и калибровки мер и измерительных приборов, для установки приборов на ноль при относительных измерениях, для непосредственных измерений размеров изделий, а также для особо точных разметочных работ и наладки станков.

Главное достоинство КМД в том, что они являются точным материальным носителем размера, КМД сохраняют размер и форму в течение многих лет.

Концевые меры длины, выполненные в виде стальных прямоугольных параллелепипедов, впервые были изготовлены фирмой Иогансон (Швеция) и представлены на Всемирной выставке в Париже 1900 году. Поэтому в просторечии КМД долгое время назывались плитками Иогансона, а со временем просто плитками.

В последнее время с появлением электронных приборов, бесконтактных лазерных интерферометров, длинномеров, высотомеров, координатно-измерительных машин и других приборов для абсолютных измерений применение, назначение и роль концевых мер длины при технических измерениях существенно изменились.

Тем не менее, самым важным качеством КМД в отличие от большинства современных электронных и оптических средств измерений, является то, что они являются материальным носителем размера. В этом качестве пока КМД ничем заменить нельзя.

Передача и хранение точных размеров с помощью плиток происходит по следующей схеме.

На специальной измерительной установке проверяют размеры эталонных концевых мер 1-го разряда.

Плитки, аттестованные, как плитки наивысшей точности, имеются в основном только в проверочных лабораториях Госстандарта.

На предприятиях в зависимости от требований точности к выпускаемым изделиям, имеются плитки от 2-го до 5-го разрядов. Передача точного размера заключается в периодическом сравнении плиток 1-го разряда с плитками 2-го разряда, плиток 2-го разряда – с плитками 3-го разряда и т. д. А затем с помощью плиток в строго установленные сроки на предприятиях и в лабораториях проверяют все измерительные средства – от самых точных, до грубых.

Результаты этих проверок заносятся в паспорта измерительных приборов и инструментов.

Руководство по обращению с концевыми мерами длины

При составлении набора плиток (блока) всегда стремятся получить его из наименьшего количества плиток, так как с увеличением количества плиток в блоке возрастает погрешность.

Для получения блока из наименьшего количества плиток нужно руководствоваться следующим правилом:

сначала брать плитку, соответствующую последним знаком данного размера, затем предпоследним и т. д.

Когда дробная часть числа готова, надо вычесть из целой части размера сумму целых миллиметров, подобранных при составлении дробной части, и взять соответствующую плитку в целых мм.

Общие правила пользования плоскопараллельными концевыми мерами длины:

Притирка концевых мер длины

Притиркой при использовании КМД называют эффект прилипания двух плиток с плоскими отполированными гранями. Притирка удаляет весь воздух между гранями и плитки сжимаются атмосферным давлением. Поверхностное натяжение остатков промывочной жидкости и межмолекулярное взаимодействие материала плиток увеличивает силу сжатия.

Способность плиток КМД к притирке (притираемость) является обязательным требованием. Потеря притираемости означает недопустимый износ поверхностей. Нельзя путать притирку КМД с созвучным процессом доводки-притирки поверхностей, который является методом чистовой абразивной обработки.

Точность концевых мер длины

Допустимые отклонения размеров и другие требования к образцовым КМД указаны в МИ 1604-87. Рабочие КМД предназначены для задания размеров при слесарных работах. Допустимые отклонения размеров рабочих КМД классов точности 00, 01, 0, 1, 2 и 3 указаны в ГОСТ 9038-90. Концевые меры длины 4-го и 5-го классов точности специально не изготавливаются, эти классы присваиваются изношенным и восстановленным КМД на основании таблиц допустимых отклонений, указанных в МИ 1604-87.

В других странах приняты иные методы классификации КМД.

Помимо длины также нормируется плоскопараллельность рабочих поверхностей КМД. Контроль плоскостности измерительных поверхностей концевых мер длины проводится с помощью интерференции по плоскопараллельной стеклянной пластине, а контроль параллельности рабочих поверхностей с помощью оптикаторов, интерферометров, измерительных машин, длинномеров и т. д.

Меры не соответствующие заданной плоскостности могут быть восстановлены доводкой.

Линейные размеры контролируются с помощью измерительных машин ИЗМ, а также методом компарирования от мер более высокого разряда и/или класса.

Мерам не соответствующим своему классу точности может присваиваться более низкий класс вплоть до 5-го.

Материалы, применяемые для изготовления ПКМД

Нормативные документы по концевым мерам длины

Порядок изготовления, проверки, использования и хранения концевых мер длины устанавливают следующие нормативные документы:

Пластины стеклянные плоскопараллельные и интерференционные

Пластины стеклянные плоскопараллельные и интерференционные предназначены для проверки притираемости и плоскостности полированных поверхностей интерференционным методом, взаимной параллельности измерительных поверхностей микрометров и другого оборудования, а также измерений длины сравнением с концевыми мерами интерференционным методом.

Представляют собой стеклянные призмы с полированными рабочими гранями.

Для интерференционных измерений снабжаются источниками контрастного монохроматического света.

Концевые меры длины

Концевые меры длины (плитки Иогансона, КМД) – это эталонная или образцовая мера длины с постоянным значением размера между плоскими, параллельными друг другу поверхностями выполненная в виде прямоугольного параллелепипеда или цилиндра. Часто встречается название плоскопараллельные концевые меры длины. Наибольшее применение получили меры длины в форме параллелепипеда, цилиндрические в основном применяются для контроля измерительных машин и выпускаются с большим шагом длин – 25 мм в диапазоне от 25 до 1000 мм. Прямоугольные плоскопараллельные концевые меры длины имеют размер от 0,1 до 2000 мм и шаг номинальных значений от 0,001 до 1000 мм. Меры длиной более 25 мм имеют специальные отверстия для крепления стяжками.

Концевые меры длины, ГОСТ и класс точности

Класс точности мер длин определяется величиной отклонения от номинального размера, отклонением плоскостей от идеального, плоскопараллельного взаимного расположения и качества притираемости.

В российских стандартах меры подразделяются на образцовые и рабочие. Первые используются в качестве исходных эталонов в калибровочных и измерительных лабораториях для поверки инструментов и рабочих мер. При производстве, для задания размеров при слесарных работах и настройки станков, используются рабочие концевые меры длины, ГОСТ 9038-90 определяет для них классы точности 00, 01, 0, 1, 2 и 3.

Международный стандарт ISO 3650:1998 устанавливает четыре класса плоскопараллельных концевых мер длины – К, 0, 1 и 2. Первые два являются образцовыми, классы 1 и 2 – как рабочие для измерений, калибровки измерительных инструментов и настройки станков.

Виды наборов концевых мер длины

Плоскопараллельные концевые меры длины предлагаются в продажу в виде наборов количеством от 7 до 112 длин. В футляре для каждой концевой меры имеется своё место с указанием номинального размера. Диапазон классов точности для каждого набора зависит от материала изготовления – хромистая сталь или твердый сплав. Последний менее подвержен температурному расширению и истираемости. Есть набор концевых мер длины изготовляемый только из стали (например №8), есть исключительно твердосплавный (например, №12). Всего существует 24 набора. Ниже представлена таблица концевых мер длины ГОСТ 2875-88:

| Номер набора | Число мер в наборе | Градация мер | Номинальные значения длины мер, мм | Число мер | Класс точности, сталь | Класс точности, твёрдый сплав |

| 1 | 83 | — | 1,005 | 1 | 0; 1; 2; 3 | 1; 2; 3 |

| 0,01 | 1-1,5 | 51 | ||||

| 0,1 | 1,6-2 | 5 | ||||

| — | 0,5 | 1 | ||||

| 0,5 | 2,5-10 | 16 | ||||

| 10 | 20-100 | 9 | ||||

| 2 | 38 | — | 1,005 | 1 | 1; 2 (3) | 1; 2 (3) |

| 0,01 | 1-1,1 | 11 | ||||

| 0,1 | 1,2-2 | 9 | ||||

| 1 | 3-10 | 8 | ||||

| 10 | 20-100 | 9 | ||||

| 3 | 112 | — | 1,005 | 1 | 0; 1; 2 (3) | 1; 2 (3) |

| 0,01 | 1-1,5 | 51 | ||||

| 0,1 | 1,6-2 | 5 | ||||

| — | 0,5 | 1 | ||||

| 0,5 | 2,5-25 | 46 | ||||

| 10 | 30-100 | 8 | ||||

| 4 | 11 | 0,001 | 2-2,01 | 11 | 0; 1 (2) | — |

| 5 | 11 | 0,001 | 1,99-2 | 11 | 0; 1 (2) | — |

| 6 | 11 | 0,001 | 1-1,01 | 11 | 0; 1 (2) | 0 (1) |

| 7 | 11 | 0,001 | 0,99-1 | 11 | 0; 1 (2) | 0 (1) |

| 8 | 10 | — | 50 (защитные) | 2 | 0; 1; 2; 3 | — |

| 25 | 125-200 | 4 | ||||

| 50 | 250-300 | 2 | ||||

| 100 | 400-500 | 2 | ||||

| 9 | 12 | — | 50 (защитные) | 2 | 0; 1; 2; 3 | — |

| 100-1000 | 10 | |||||

| 10 | 20 | 0,01 | 0,1-0,29 | 20 | 1; 2 (3) | — |

| 11 | 43 | 0,01 | 0,3-0,7 | 41 | 0; 1; 2 (3) | — |

| 0,1 | 0,8-0,9 | 2 | ||||

| 12 | 74 | — | 1,005 | 1 | — | 1; 2; 3 |

| 0,01 | 0,9-1,5 | 61 | ||||

| 0,1 | 1,6-2 | 5 | ||||

| — | 0,5 | 1 | ||||

| 0,5 | 2,5-5 | 6 | ||||

| 13 | 11 | — | 5 | 1 | 1; 2 (3) | — |

| 10 | 10-100 | 10 | ||||

| 14 | 38 | 0,5 | 10,5-25 | 30 | 0; 1; 2 (3) | — |

| 10 | 30-100 | 8 | ||||

| 15 | 29 | — | 1,005 | 1 | 1; 2 (3) | — |

| 0,01 | 1-1,1 | 11 | ||||

| 0,1 | 1,2-2 | 9 | ||||

| 1 | 3-10 | 8 | ||||

| 16 | 19 | 0,001 | 0,991-1,009 | 19 | 0; 1 (2) | 0,1 |

| 17 | 19 | 0,001 | 1,991-2,009 | 19 | 0; 1 (2) | — |

| 20 | 23 | — | 0,12; 0,14; 0,17; 0,2; 0,23; 0,26; 0,29; 0,34; 0,4; 0,43; 0,46; 0,57; 0,7; 0,9; 1; 1,16; 1,3; 1,44; 1,6; 1,7; 1,9; 2; 3,5 | — | 1 (2) | — |

| 21 | 20 | — | 5,12; 10,24; 15,36; 21,5; 25; 30,12; 35,24; 40,36; 46,5; 50; 55,12; 60,24; 65,36; 71,5; 75; 80,12; 85,24; 90,36; 96,5; 100 | — | 1 (2) | — |

| 22 | 7 | — | 21,2; 51,4; 71,5; 101,6; 126,8; 150; 175 | — | 3 | 3 |

| 23 | 13 | — | 1; 1; 1,05; 1,1; 2; 2; 21,2; 51,4; 71,5; 101,6; 126,8; 150; 175 | — | — | 2; 3 |

| 24 | 25 | — | 1; 1; 1,04; 1,05; 1,06; 1,1; 1,11; 1,12; 1,13; 1,17; 1,18; 1,19; 2; 2; 21,2; 51,4; 71,5; 101,6; 126,8; 150; 175; 250; 400; 600; 1000 | — | — | 2; 3 |

Благодаря широкому диапазону градации размеров в наборах можно сформировать любой требуемый рабочий или образцовый размер с точностью до 1 мкм. Соединение мер производится путем притирки (при размере блоков до 100 мм) или установкой стяжек. При притирке используется эффект прилипания благодаря силам поверхностного натяжения возникающего между отполированными гранями (13-14 класс шероховатости). При формировании блоков концевых мер необходимо минимизировать количество используемых плиток. Расчет количества необходимо проводить начиная с подбора меньших по размеру КМД. Также следует учитывать и линейное расширение металла при нагреве. Наибольший показатель у стальных КМД, составляющий 11,5-13 мкм на градус на метр. Для твердосплавных концевых мер данный показатель составляет 9,5 мкм на градус на метр. При эксплуатации плоскопараллельных концевых мер длины необходимо беречь поверхности от загрязнений, хранить в футлярах и использовать смазку для защиты от коррозии.