для чего предназначен шевер

Что такое шевер

Высокоточный инструмент, чье функциональное назначение – обработка зубчатых колес (чистовая). Сам процесс называется шевингованием, достигается путем обкатки – несовпадения у шевера и колеса угла наклона зубьев в момент скольжения. Таким образом с боковой поверхности зубчатого колеса при помощи шевера снимается лишний слой стружки.

Червячные шеверы – это рабочий червяк с насечками (зубцы/канавки) небольшого размера, расположенными на боковой части винтов. Зубцы наносятся на деталь радиально или же под углом 7-10 градусов. Шеверы червячного типа изготавливаются в строгом соответствии техническому заданию, предъявляемому к конкретному виду изделия или детали. Используются для обработки червячных колес.

Реечные шеверы. Инструмент производится методом поэлементной сборки: из зубчатой и косозубой рейки. Сфера применения – обработка колес цилиндрической формы с зубцами прямого/винтового вида.

Дисковые шеверы – самая распространенная разновидность. Внешний вид – колесо цилиндрической формы с зубьями винтового типа. Основным материалом для изготовления шевера служат инструментальные материалы с высокими показателями прочности.

Конструктивные параметры

Шевер, применяемый для шевингования – зуборезный инструмент, состоящий из дисковой части колеса (червяк/рейка), с нанесенной режущей кромкой.

Заточка дискового шевера

Один из самых известных способов обработки заключается в том, что на зубошлифовальных станках поочередно шлифуются боковые стороны каждого зуба. Такой вид работ достаточно дорого стоит и слишком трудозатратен. Поэтому оптимальнее проводить процедуру на зубошевинговальных и затыловочных станках.

Происхождение шевера

Непосредственно сама операция шевингования, оборудование и режущий инструмент были изобретены в Америке (в первой половине XX века) для автомобилестроения. В России использовать шеверы начали в 1936 году.

ГОСТ 8570-80 «Шеверы дисковые. Технические условия»

Закругление зубьев и шевингование зубчатых колес

Шевингование – это один из приемов механической обработки зубьев шестерен внешнего и внутреннего зацепления, для уменьшения шероховатости поверхности и получения точности профиля зубьев, при этом их твердость не должна превышать HRC 30-32. Данный процесс позволяет получить заданный поперечный профиль зубчатого зацепления, при котором потери на трение минимальны.

Типы шеверов

Шевингование без проблем исправит погрешность профиля, всех шагов (основных и окружных), а также направления зубьев, но вот с накопленной ошибкой шагов, справится ей гораздо тяжелее и иногда просто невозможно.

Так как рабочее движение подается только шеверу, любые погрешности кинематической цепи исключены, поэтому шевингование обладает высокой точностью при работе. От данной точности, которая достигается при предварительных работах, зависит точность зубчатых колес, если припуск маленький, то шевер не сможет исправить погрешности колеса, а при большом припуске увеличится время обработки, ухудшится точность, а также уменьшиться стойкость самих шеверов.

Смысл шевингования

Самый главный смысл шевингования – это соскобление лишнего верхнего слоя металла с обрабатываемой детали, а именно – со стальных зубчатых колес. Обрабатывающий инструмент изготовлен из быстрорежущей стали, поэтому шевингование выполняется быстро.

Находясь в контакте с обрабатываемым колесом, детали шевера проходят по боковым сторонам его резцов, таким образом, убирая ненужный слой металла.

Кромки шевера формируются с помощью поперечных канавок, находящиеся на рабочей части инструмента, благодаря им и возникает шевингование. При монтаже на станке получают движение зубьев шевера и обрабатываемого колеса, движение зависит от наклона, который имеет угол. Эффективность шевингования – это сумма или разность углов наклона детали. Оси заготовки и инструмента ставятся под нужными углами и могут быть направлены как в одинаковые стороны, так и в противоположные, от этого зависит какой знак («+» или «-» соответственно) выставят перед величиной рассматриваемой характеристики.

Плюсы и минусы шевингования

В современном производстве для изготовления зубчатых колес применяют метод накатывания зубьев. В его основе лежит принцип пластичного деформирования незакаленного металла без снятия стружки.

Несмотря на высокую точность металлообрабатывающих станков, класс точности необработанного зуба не всегда соответствует предъявляемым требованиям. Использование шевингования в качестве средства чистовой обработки обладает следующими преимуществами:

К недостаткам шевингования относят отсутствие жесткой кинематической связи между шевером и зубчатым колесом. Это причина низкого уровня корректировки дефектов предыдущих шагов. Качество зависит от величины припуска. Таким образом, имеется прямая связь между точностью зубонарезного станка и результатом обработки шевингованием.

Современные шевинговальные станки позволяют осуществлять резание зуба при жесткой кинематической связи с расположением относительно друг друга под углом 45º. В процессе участвуют два шевера для двухсторонней отделки зуба.

Проведение

Специалист, при выполнении шевингования, располагает шевер и колесо таким способом, чтобы под необходимым углом (от 10 до 15 градусов) их оси скручивались. При таком процессе движение от станка передается шеверу, а он в это время вращает изделие. Калибровка резцов происходит по линии, которая является самым маленьким расстоянием между осями шевера и колеса. Чтобы калибровка прошла по всей площади зубьев, изделие должно непрерывно двигаться по заданному пути. Для соблюдения данного условия режущему инструменту передается движение подачи нескольких видов:

Если шевер двигается в сторону, совпадающей с осью изделия и при этом величина такого хода такая же, как и ширина зубьев, то это – продольная подача. Линия при таких условиях находится в неподвижном состоянии. Шевингование в данном случае будет выполняться с помощью повторяющихся участков режущего края инструмента, поэтому зубья шевера изнашиваются постепенно и равномерно.

Поперечная, диагональная и тангенсальная подачи, также обеспечивают равномерный износ зубьев, позволяют сократить ход движения инструмента и привлечь его режущие зубья почти по всей ширине их рабочей поверхности.

Если шеверу подать осциллирующее перемещение, то появиться возможность выполнять шевингование с лучшим результатом. Это движение должно иметь частоту от 20 до 100 Гц, только при таких условиях шевингование будет эффективнее, чем обычно. Такой метод дает возможность получить следующие характеристики:

Недостатки метода

Минусом этого процесса является отсутствие жесткой кинематической связи между шевером и обрабатываемым колесом, из-за чего при очередном шаге накапливается ошибка.

Следующий минус – это зависимость точности обработки от свойства зубонарезания и припуска.

Все больше набирает популярность способ обработки резцов кромочными шеверами. В этой процедуре присутствует жесткая кинематическая связь между колесом и режущим инструментом. Для обработки применяют пару шеверов, каждый из которых обрабатывает предназначенную ему сторону резца колеса при таком же направлении перемещения, что в обкате с подачей.

Процесс шевингования зубьев зубчатых колес

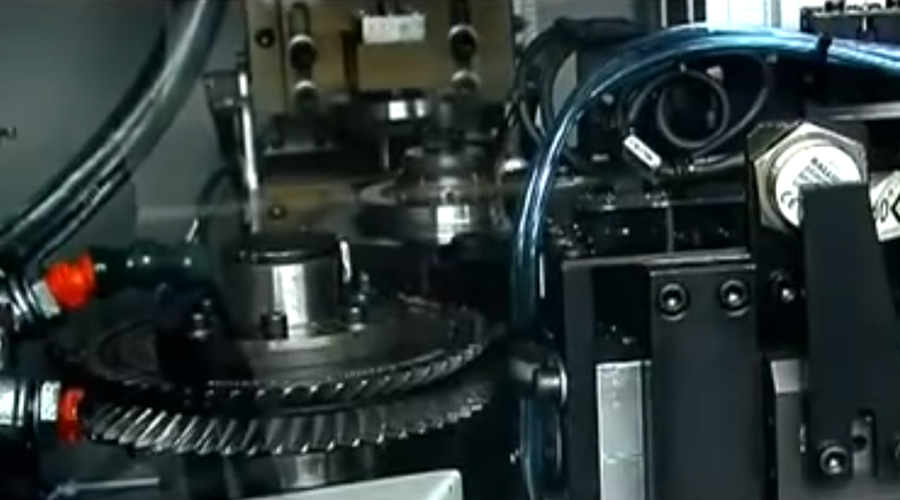

Для снижения шероховатости поверхности и достижения высокой точности профиля зубьев незакаленных зубчатых колес применяют процесс шевингования. При этом используется специальный инструмент — шевер, который представляет собой колесо пли рейку, зубья у которых прорезаны поперечными канавками для образования режущих кромок (рис. 41). При вращении шевера и обрабатываемого колеса, находящихся в зацеплении, происходит боковое скольжение зубьев по их длине, и кромки канавок на зубьях шевера срезают (соскабливают) тонкую стружку с профилей зубьев колеса. Срезание происходит в результате скрещивания осей шевингуемого колеса и шевера.

Рис. 42 Принципиальная схема шевингования

Рассмотрим принципиальную схему работы шевинговального станка(рис. 42). Шевер 1 вращается от электродвигателя станка и принудительно вращает обрабатываемое зубчатое колесо 2, установленное в центрах бабки 3, 4. Бабка размещена на столе 5, который шарнирно связан с нижним’ столом 6 станка, получающим возвратно-поступательное движение. Стол в конце каждого двойного хода совершает вертикальную подачу. Таким образом, при шевинговании происходят следующие движения: вращение шевера и колеса, возвратно-поступательное перемещение колеса и перемещение колеса в радиальном направлении к шеверу.

Рис. 43 Процесс обработки кромочным шевером

Недостатки метода

Недостатком процесса шевингования, является отсутствие жесткой кинематической связи между шевером и обрабатываемым колесом, вследствие чего накопленная ошибка очередного шага исправляется в небольшой степени. Кроме того, точность обработки шевингования в значительной степени зависит от качества зубонарезания н припуска под шевингование.

В последнее время получает распространение новый способ обработки зубьев кромочными шеверами. В отличие от обычного шевингования этот процесс осуществляется при жесткой кинематической связи между режущим инструментом и обрабатываемым колесом, расположенным к инструменту под углом 45°. Кромочный шевер и обрабатываемое колесо образуют пару зубчатых колес со скрещивающимися осями. Для обработки применяют два шевера, каждый из которых обрабатывает свою сторону зуба колеса при соответствующем направлении движения обката и подачи.

Обработка кромочным шевером

Процесс обработки зуба кромочным шевером осуществляется следующим образом (рис. 43). Обрабатываемое колесо 1 из левого крайнего положения подводится быстро к режущему инструменту 2, в этот момент включается медленная рабочая подача, при которой обрабатывается одна сторона А профиля зубьев. После окончания обработки стороны А колесо перемещается в крайнее правое положение. Затем вращение шевера и колеса реверсируют, и обрабатываемое колесо вновь подводится к шеверу, опять включается рабочая подача и отделывается другая сторона Б профиля зубьев. После этого колесо быстро перемещается в исходное положение.

Похожие материалы

Зубошевинговальный станок 5702А

Для более конкретного понимания о принципах работы специализированного оборудования для шевингования, рассмотрим на примере работу станка – 5702А. Эта модель больше всего распространена в применении массового и серийного производства.

Модель имеет гидравлический привод подач лучевого типа и электромеханический – осевого типа.

Работу обеспечивает электродвигатель. Сам же шевер располагает 10-ю ступенями, которые настраиваются с помощью зубчатых колес.

С помощью правой бабки агрегата можно зажимать заготовку в рабочих центрах, а головка рабочего инструмента дает возможность выполнять настройку угла зацепления. Она может поворачиваться в обе стороны, угол поворота может составлять от 0 до 35 градусов.

За счет двигателя, мощность которого составляет 0.6 кВт, выполняются осевые подачи. Благодаря вертикальному движению консоли, происходят подачи лучевого типа.

Универсальность данного оборудования заключается в том, что на нем можно работать с бочковидными резцами, именно поэтому он имеет самую большую восстребованность среди других моделей.

§ 140. Шевинговальщик 3-го разряда

Характеристика работ. Шевингование прямых зубьев шестерен различных диаметров по 5 — 7 степеням точности и с модулем свыше 5 по 8 степени точности на однотипных шевинговальных станках. Установление режимов обработки под руководством шевинговальщика более высокой квалификации. Установка и выверка обрабатываемых шестерен на универсальных приспособлениях. Шевингование сложных зубчатых колес с прямым и винтовым зубом по 7 степени точности на шевинговальных станках, налаженных для обработки определенных шестерен.

Должен знать: устройство и правила подналадки однотипных шевинговальных станков; виды шеверов, их назначение и правила установки; устройство и правила применения наиболее распространенных универсальных приспособлений; назначение и правила применения контрольно-измерительных инструментов; способы определения качества обработки и степени готовности обрабатываемых шестерен; припуски на обработку шевингованием; понятие о шаге и модуле шестерен; систему допусков и посадок; квалитеты и параметры шероховатости; основные свойства обрабатываемых материалов.

Область применения

Шевингование – это очень эффективная, а также достаточно распространенная технология, которая часто используется в современной промышленности. В России такую технологию используют с 1936 года.

Такой метод востребован в различных областях, но больше всего его используют в автомобильном производстве, ведь на основе деталей, которые прошли калибровку, сделаны редукторы, червячные передачи.

Проволока также проходит шевинговую обработку, тем самым повышается ее упругость, удаляются лишние примеси, улучшая состав изделия.

Шеверы

Шевингование повышает точность колес примерно на одну степень. При этом исправляются профиль зубьев, шаг, частично погрешности направления зубьев, снижается биение зубчатого венца и особенно шероховатость боковых поверхностей (от Ra 3. 2,5 до Ra 0,63. 0,32). Шеверы применяются для обработки цилиндрических колес m = 0,2. 8,0 мм с прямыми и винтовыми зубьями, с твердостью до 35 HRC3, главным образом с целью повышения плавности зубчатого зацепления.

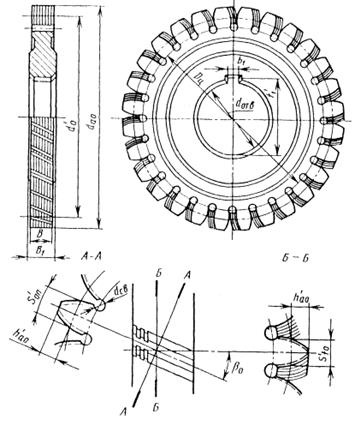

Типы шеверов и кинематика процесса шевингования. Шеверы бывают трех типов: червячные, реечные и дисковые.

Червячные шеверы (рис. 1.15, а) применяются для обработки червячных колес и представляют собой червяк, подобный по размерам рабочему червяку с нанесенными на боковых сторонах витков канавками. Канавки наносят в радиальном направлении или под углом 7. 10°. У основания витков червяка делается винтовая канавка для выхода долбежного резца, формирующего режущие кромки шевера. Кинематика движения шевера подобна работе рабочего червяка в зацеплении с червячным колесом. Стружки снимаются за счет проскальзывания витков червяка по боковым сторонам зубьев колеса.

Следует отметить, что изготовление зубьев шевера-рейки и ее монтаж очень сложны и трудоемки, а при сборке неизбежны потери точности. Поэтому данный инструмент не получил широкого распространения. На практике шевингование цилиндрических колес производится преимущественно дисковыми шеверами.

Типы шеверов

Дисковый шевер (рис. 1.15, в) представляет собой колесо, изготовленное из инструментальных материалов с высокой степенью точности. На боковых сторонах его зубьев, как и у других типов шеверов, путем долбления сформированы стружечные канавки, которые образуют режущие кромки при пересечении с боковыми эвольвентными поверхностями зубьев и создают пространство для размещения стружки. Канавки несквозные, за исключением шеверов для мелкомодульных колес (m = 0,2. 0,9 мм), у которых они перерезают зуб насквозь из-за малых размеров зубьев.

Контакт зубьев шевера и колеса теоретически точечный, а фактически имеет место зона (пятно) контакта вследствие упругих деформаций от нормального давления. Зона контакта в процессе обката перемещается по пространственной линии зацепления и именно по ней срезается стружка. Для возможности обработки профиля зубьев колеса по всей поверхности зуба необходимо задать шеверу продольную и радиальную подачи.

При шевинговании инструмент и обрабатываемое колесо находятся в беззазорном зацеплении. Вращение сообщается шеверу от привода станка, а колесо свободно вращается в центрах. Продольная подача Sпр осуществляется столом станка, на котором установлено колесо. После каждого прохода колеса направление подачи изменяется на обратное. Направление вращения шевера может также изменяться, но иногда обработка ведется без реверсирования. Для обработки зуба по всей высоте после каждого двойного хода стола производится радиальная подача Sp в направлении сближения осей шевера и колеса. Например, при обработке стальных колес шевером из быстрорежущей стали скорость вращения шевера v0 = 100. 120 м/мин, vpe3 = 35. 45 м/мин, Sпр = 0,1. 0,15 мм/об, SР = 0,02. 0,04 мм/дв.ход. Припуск под шевингование δ = 0,035 m.

В массовом производстве проектируются специальные шеверы, т.е. только для обработки колес определенного размера.

Шеверы обычно изготавливаются из быстрорежущих сталей марок Р6М5, Р6М5К5, Р18. Для обработки колес с твердостью 35. 48 HRCэ и выше шеверы оснащают твердосплавными пластинами. Иногда применяют покрытия зубьев шевера композитами из кубического нитрида бора. Конструктивные параметры дисковых шеверов для обработки прямозубых колес. При сцеплении шевера с обрабатываемым колесом образуется пара колес со скрещивающимися в пространстве осями и с разными углами наклона зубьев относительно своей оси.

Для правильного сцепления таких колес, как следует из теории зацепления, они должны иметь правильное зацепление с одной и той же исходной рейкой. Поэтому у сопряженных колес должны быть равны модули, углы профиля и шаги в нормальном сечении, т.е. соответственно т n0 = m1; α n0 = α 1; Р n0 = Р1.

После затупления шевер перетачивается путем шлифования зубьев по боковым сторонам и наружному диаметру со снятием слоя толщиной 0,05. 0,07 мм. Рекомендуется проводить не менее трех-четырех переточек.

Для создания припуска на переточку зубья шевера делаются корригированными, причем смещение профиля дается в «плюс» и «минус» от номинального (рис. 1.16). Припуск по толщине на сторону Δ = (а + b) принимается для шеверов m = 2. 8 мм в зависимости от модуля в пределах Δ = 0,25. 0,4 мм. Распределение припуска относительно номинального профиля может быть симметричным (т.е. а = b = Δ / 2 ), несимметричным или даже полностью смещенным в сторону положительной или отрицательной коррекции. В начале расчета он обычно задается симметричным, а затем как сама величина припуска, так и его распределение уточняются при расчете шевера.

Режущие кромки зубьев шевера образуются при пересечении стружечных канавок с боковыми эвольвентными поверхностями зубьев (рис. 1.17, а). У шеверов m = 2. 8 мм канавки имеют следующие формы: прямоугольные со сторонами, параллельными торцу (рис. 1.17, б), или нормальными к направлению зуба (рис. 1.17, в) и трапецеидальные (рис. 1.17, г). У мелкомодульных шеверов (m = 0,3. 2,0 мм) из-за малых размеров зубьев канавки делаются сквозными прямоугольными или трапецеидальными (рис. 1.17, д).

Формы стружечных канавок шевера

Режущие кромки шевера в статике имеют нулевой задний угол, но в сцеплении шевера с колесом появляется кинематический угол.

Передний угол зависит от формы канавки и направления подачи. Если канавки прямоугольные, со сторонами, параллельными торцу, то передний угол имеет или положительное, или отрицательное значение в зависимости от направления подачи. У канавок, нормальных к направлению зуба, γ = 0° независимо от направления подачи.

Размеры канавок должны быть достаточными для размещения стружек как у новых, так и у переточенных шеверов. Для стандартных шеверов (m = 2. 8 мм) шаг канавок РK = 1,8. 2,4 мм, глубина hK = 0,6. 1,0 мм, ширина SK = 0,5РK.

При нарезании колес под шевингование у инструментов (червячная фреза, долбяк) профиль зубьев делают таким, чтобы обеспечить благоприятные условия работы зубьев шевера. Скорость скольжения, а следовательно, и скорость резания по высоте зуба шевера неодинаковы. Так как на вершине зуба она практически равна нулю, то вершинную кромку, контактирующую с основанием зуба колеса, желательно разгрузить или вообще исключить из процесса резания. Процесс обработки боковых сторон зуба колеса также облегчается, если припуск на вершине зуба колеса будет равен нулю.

Шевингование – снятие стружки с зубчатых колес

Шевингование зубчатых колес представляет собой процесс обработки их боковых поверхностей при помощи шевера, снимающего с детали тонкие слои стружки.

1 Шевингование зубчатых колес – суть и особенности операции

Описываемый процесс базируется на операции соскабливания «лишней» стружки с обрабатываемой детали (колес из легированной и высоколегированной стали) кромками режущего приспособления из быстрорежущей стали. Причем выполняется такая операция при скольжении по отношению друг к другу шевера и профилей зубьев колеса, которое подвергается обработке. Под шевером понимают зубчатую рейку либо зубчатое колесо, характеризуемое наличием режущих кромок на поверхностях (боковых) зубьев.

Последние формируются канавками поперечного вида. Относительное проскальзывание достигается за счет монтажа детали и шевера на агрегат для выполнения рассматриваемой нами операции под определенным углом наклона. Данный угол равняется алгебраической разности или сумме углов наклона рабочего инструмента и заготовки. Если указанные элементы направлены в разноименные стороны, перед значением угла ставят знак «минус», если они имеют одноименный наклон – «плюс».

По сути, профили зубьев монтируются таким способом, чтобы со скрещивающимися под заданным углом осями они создавали зубчатую винтовую передачу. На практике пытаются добиться показателя угла от 10 до 15 градусов. Шевер вращает зажатую в центрах устройства деталь. Калибрование профиля осуществляется на линии самой короткой дистанции между осями колеса и режущего инструмента.

По этой причине снятие стружки по всей ширине заготовки будет эффективным в том случае, если колесо перемещается вдоль данной линии. Осуществляется указанное перемещение несколькими разными методами при помощи подач следующего вида:

При использовании продольной подачи длина зуба колеса идентична длине хода. Интересующая нас линия в такой ситуации относительно режущего инструмента является неподвижной, а значит, обкатка выполняется одинаковыми кромками шевера, которые пролегают через пятно контакта (именно оно представляет собой кратчайшую линию). Понятно, что подобная процедура приводит к тому, что кромки инструмента изнашиваются неравномерно.

При перемещении стола в перпендикулярном к оси заготовки направлении (подача поперечного типа) кромки зубьев изнашиваются равномерно. Кроме того, необходимое перемещение шевера получается более коротким. Примерно таким же, как и при диагональной подаче, которая характеризуется тем, что режущее приспособление функционирует большей шириной. Минимальное же перемещение отмечается при тангенциальной подаче. При ней стол подается под углом (прямым) не к обрабатываемому колесу, а непосредственно к оси шевера.

Практическим путем доказано – осциллирующее движение, сообщенное в плоскости обработки шеверу и колесу, обеспечивает множество преимуществ при осуществлении тангенциальной и поперечной подачи. В частности, следующих:

Важно, чтобы частота указанного осциллирующего движения была не больше 100 и не меньше 20 Гц.

2 Обработка колес облегающими и червячными шеверами

Зацепление стандартного по конструкции шевера с обрабатываемыми зубьями характеризуется контактом точечного вида. При его использовании точка скрещивания осей в обязательном порядке должна передвигаться вдоль заготовки (зубчатого ее венца). Необходимость в этом отпадает, если эксплуатируются режущие инструменты с линейным контактом, для которых продольная подача не нужна. Такие шеверы именуют облегающими.

Они гарантируют снижение машинного времени, требуемого для обработки зубчатых колес, а также считаются незаменимыми при необходимости придания зубьям бочкообразной формы. Но стоит заметить, что облегающие шеверы обеспечивают меньшую точность детали, нежели дисковые стандартные инструменты. Показатель точности для таких приспособлений, как правило, определяют приближенно.

Особенности облегающих шеверов:

Шеверы червячного типа рекомендованы для шевингования (чистового) червячных колес. Выполнен такой инструмент в виде червяка с зубчиками небольших размеров (насечками), нанесенными сбоку винтов. Конкретный вид и размеры червячного шевера зависят от параметров и формы червяка производимой пары, которые задаются чертежом на изготовление детали (техническим заданием).

Обработка деталей с применением червячных приспособлений допускается при круговой и радиальной их подаче. При круговой подаче витки шевера сопрягаются с зубьями колеса с боковым зазором, при радиальной – без зазора.

3 Зубошевинговальный станок 5702А – характеристики и описание

Чистовую обработку цилиндрических незакаленных зубчатых колес (спиральные и прямые зубья) выполняют на специальных станках – 5701, 5708, 5702, 5717 и других. Они имеют примерно одинаковые технические характеристики, отличаясь между собой:

Кратко рассмотрим подробнее один из таких агрегатов – зубошевинговальный станок 5702А, который активно применяется в условиях массового и серийного производства. Далее приведены его основные параметры:

Станок оснащается гидравлическим приводом подач радиального типа, электромеханическим – продольного типа. Его можно использовать и для диагональной подачи колеса. Вращение шевера, который располагает 10-ью ступенями, обеспечивает главный электродвигатель. Настроить ступени можно при помощи зубчатых сменных колес.

Правая бабка агрегата дает возможность зажимать пинолью заготовку в рабочих центрах. Головка рабочего инструмента позволяет осуществлять настройку угла зацепления благодаря тому, что она способна поворачиваться в обе стороны на угол от 0 до 35 градусов.

Продольные подачи выполняются посредством двигателя мощностью 0,6 кВт. Подачи радиального вида происходят за счет передвижения консоли рабочего стола вертикально (через зубчато-реечную передачу и гидравлический цилиндр). На станке также можно работать с бочкообразными зубьями. Подобная универсальность агрегата и предопределила его востребованность.