для чего предназначена камера сгорания в газотурбинных двигателях

Камеры сгорания газотурбинных двигателей

Предисловие

Газотурбинные двигатели (ГТД), стационарные газотурбинные установки (ГТУ) используются в различных отраслях народного хозяйства. Б авиации ГТД — основные двигатели, позволяющие высокоэкономично получать большую мощность (силу тяги) при относительно небольших их размерах и массе и высокие летнотехническне качества самолета. На газоперекачивающих станциях магистральных газопроводов установлены газотурбинные агрегаты, имеющие в качестве приводимой машины нагнетатели. В энергетике, водном и наземном транспорте, в нефтехимической промышленности ГТД и ГТУ применяются также достаточно широко.

В «Основных направлениях экономического и социального развития СССР на 1981 — 1985 годы и на период до 1990 года» подчеркивается необходимость улучшения использования топливно-энергетических ресурсов, сокращения потребления нефти и нефтепродуктов в качестве котельно-печного топлива. Газотурбинный двигатель может работать на любом, в том числе твердом, топливе. Совершенно очевидна целесообразность сжигания в камерах сгорания ГТД тяжелых жидких, твердых и различных искусственных топлив из углей, сланцев, торфа, спиртов (метанола), водорода, технологических отходов других производств (доменною, коксования углей) и др. Опыт успешного сжигания в ГТД таких топлив уже имеется. При этом очень важно, что ГТД по сравнению с другими энергетическими установками характеризуется наименьшей токсичностью отработавших газов.

Камера сгорания — один из основных узлов ГТД, ее назначение—сжигание топлива и получение высоконагретого рабочего тела. Надежность пуска и работы камеры сгорания, ее экономичность и долговечность определяют аналогичные показатели ГТД. Организация рабочего процесса в камере сгорания ГТД существенно отличается от организации рабочего процесса других топливозжигающих устройств. Так, например, тепловые нагрузки рабочего объема камеры в авиационных ГТД более 7 МДж(м3-ч-lb), тогда как в топке котла паровых установок они обычно в 100—200 раз меньше. В отличие от процесса сгорания в камерах поршневых двигателей процесс горения в камерах сгорания ГТД протекает непрерывно в потоке воздуха, движущемся с большими скоростями*.

Горение топлива является основой рабочего процесса камеры сгорания: химическая реакция, сложный теплообмен, диффузия, турбулентное перемешивание топливовоздушных и газовых потоков,

испарение, газификация и др. В связи с трудностями строго теоретического анализа даже некоторых элементов рабочего процесса, например смешения сложных потоков различных температур, движения частичек топлива при их выгорании, выхода токсичных продуктов, в настоящее время еще не созданы надежные методы аналитического расчета камер сгорания. Их проектирование пока в значительной степени связано с использованием опыта создания действующих образцов й специальных исследований. Успехи теоретических и практических исследований за последние годы позволяют расчетным путем находить размеры и некоторые параметры, определяющее рабочий процесс и конструкцию камеры сгорания ГТД.

В создании теории горения, исследовании рабочего процесса реальных конструкций камер сгорания велика роль отечественных ученых: Н. Н. Семенова, Я. Б. Зельдовича, Д. А. Франк-Каме-нецкого, А. С. Предводителева, Л. Н. Хитрина, Б. В. Канторовича, А. Г. Прудникова, Л. А. Вулиса, Г. II. Абрамовича, Е. С. Щетинкова, Б. П. Лебедева, Г. Ф. Кнорре, Д. Н. Вырубова, Б. В. Раушенбаха и др. Развитие теории и достижения в создании двигателей в значительной мере определяются результатами работ и исследований, проведенных коллективами отечественных научно-исследовательских институтов, турбостроительных заводов и вузов.

Оглавление

Качаем с сайта >>

Качаем с депозита >> Поехали

«Пламенное» сердце авиационного двигателя. Кое-что о камерах сгорания ГТД.

Здравствуйте!

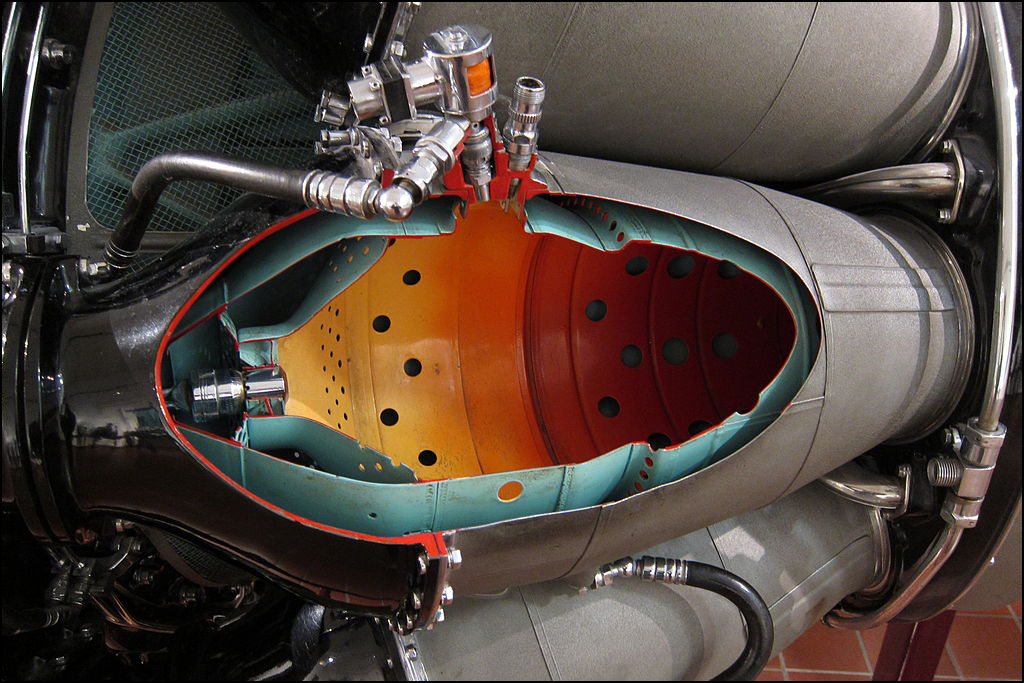

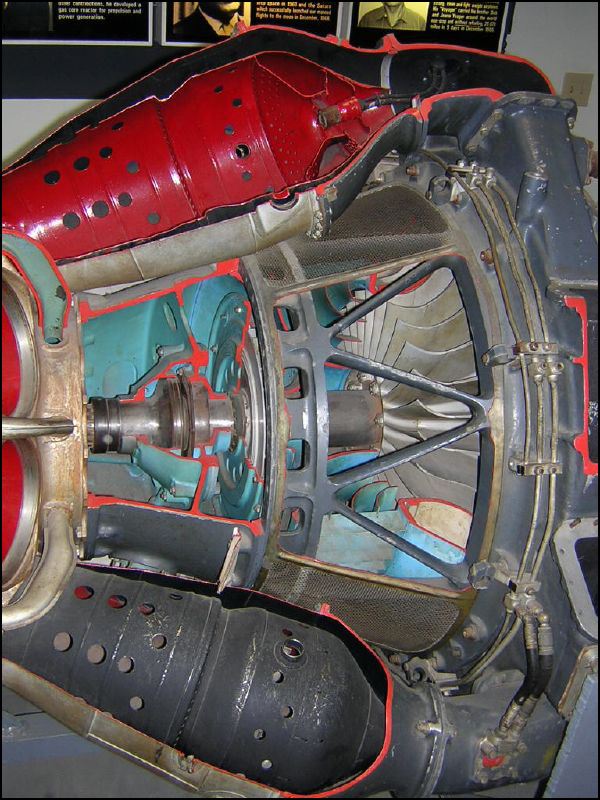

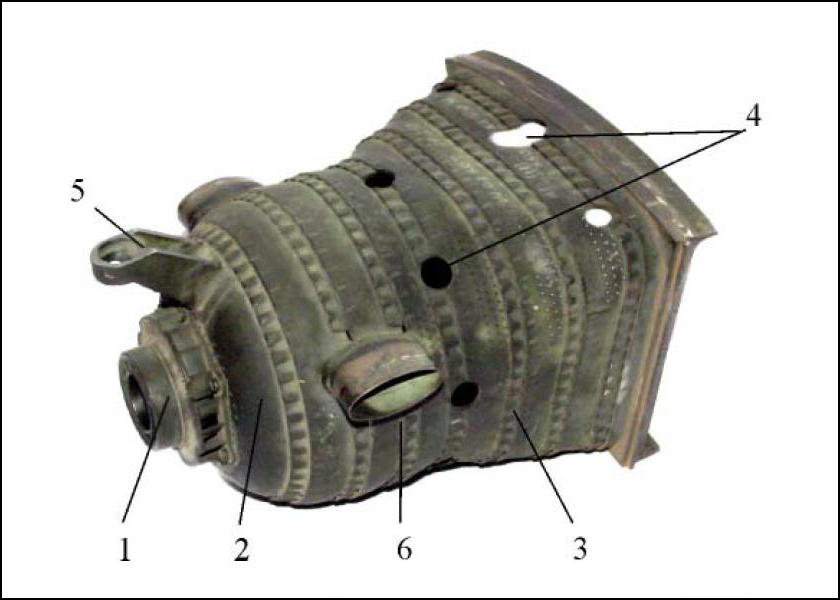

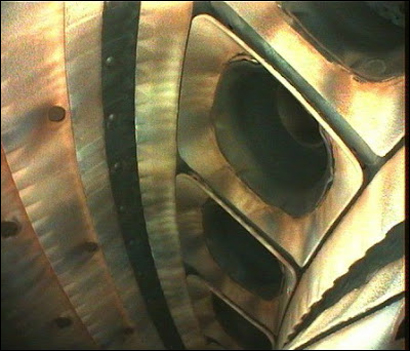

Индивидуальная камера сгорания двигателя Rolls-Royce RB.41 Nene.

На этом сайте в одной из ранних статей уже приводилось достаточно известное высказывание о том, что двигатель – это сердце самолета. Звучит, может быть, несколько пафосно (кому как :-)), но аналогия верная. Ведь не будет работать двигатель, и самолет перестанет быть самолетом.

Будучи на земле, он останется хоть и сложно устроенным, но мертвым, по сути дела, агрегатом. А находясь в воздухе, в лучшем случае спланирует для вынужденной посадки (вертолет для спуска использует принцип авторотации, тоже, однако, при благоприятных условиях). Однако, сказанное о двигателе вполне можно распространить и на его камеру сгорания.

Камера сгорания авиационного газотурбинного двигателя – это тоже своего рода его сердце. Не будет работать она (или будет работать плохо) – двигатель остановится со всеми вытекающими из этого последствиями. Из чего же проистекает эта ее уникальная необходимость?

Однако, сам по себе этот принцип не подразумевает обязательное наличие камеры сгорания. Все природные движители такого типа, вполне естественно, ее не имеют. Осьминог, например, вполне, похоже, доволен своим водометом :-). Да и в технике таких примеров немало. Допустим, те же двигатели орбитальной ориентации космических кораблей и станций.

В простейшем определении реактивная тяга предполагает отделение от тела какой-то его части с определенной массой и определенной скоростью относительно этого тела. От величины этой массы и скорости как раз и зависит величина создаваемого импульса и, в конечном итоге, тяги.

Для воздушно-реактивного двигателя в его родной среде, атмосфере, упомянутая выше масса — это масса воздуха, проходящего через газовоздушный тракт в единицу времени. Больше воздуха проходит через двигатель — больше тяга.

Однако, этот способ увеличения тяги имеет свои границы. Ведь диаметр двигателя не может расти до бесконечности. Такие действия выливаются, в итоге, в увеличение лобового сопротивления и массы (плюс, конечно, габаритные размеры). А это первейшие враги летательного аппарата.

Если не принимать во внимание камеру сгорания (отказаться от нее), то, казалось бы, реально это было бы сделать за счет увеличения давления по тракту двигателя, с тем, чтобы это давление срабатывалось в выходном устройстве, и газ выходил из двигателя с большой скоростью, образуя реактивную тягу.

Например, если вообразить некий «идеальный» прямоточный двигатель без камеры сгорания, двигающийся с большой скоростью, то воздух, попадающий в него, будет тормозиться с повышением давления. Это давление в идеале потом будет срабатываться в сопле, и мы получим реактивную тягу. Такой двигатель должен будет поддерживать определенную, изначально заданную скорость. Заметьте, без камеры сгорания.

В итоге действительная скорость истечения окажется меньше заданной, что повлечет за собой уменьшение давления внутри «двигателя», что в свою очередь еще более затормозит его и так далее к закономерному итогу :-). В реальности такой двигатель не жизнеспособен.

Более того, если даже пренебречь потерями, он не сможет самостоятельно увеличить скорость. Ведь у него не будет никакого управляющего воздействия, которое бы смогло его к этому побудить ( в реальной камере сгорания — это подача топлива). Тем более, что самостоятельно запуститься и выйти на нужный режим скорости он тоже не сможет, как и любой прямоточный двигатель

Для того, чтобы двигатель все-таки оживить, необходимо сообщить воздушному потоку, проходящему через него, дополнительную энергию, которой бы хватило на нейтрализацию неизбежных потерь, и на разгон этого потока в сопле с целью получения достаточной тяги.

Вот эти функции как раз и выполняет камера сгорания ГТД. Она подводит к потоку тепловую энергию, получаемую в результате химической реакции окисления топлива кислородом воздуха, то есть попросту его сгорания.

Именно благодаря ей современные ВРД достигают высоких уровней тяги. В том числе и турбовентиляторные двигатели целиком от нее зависят, хотя у них 80% (и выше) тяги приходится на вентилятор, то есть второй контур, в котором камеры сгорания нет. Однако, большой тяжелый вентилятор вращается турбиной, которая без КС не смогла бы выполнять свои полезные функции.

Однако, роль камеры сгорания ГТД вне зависимости от его типа неизменна и очень важна.

Само понятие «камера сгорания» довольно широко распространено в технике. Она есть в каждой тепловой машине ( в том числе и у обычного автомобильного ДВС в его поршневых цилиндрах). Но конструкция, условия и принцип работы, конечно, у каждой машины свои.

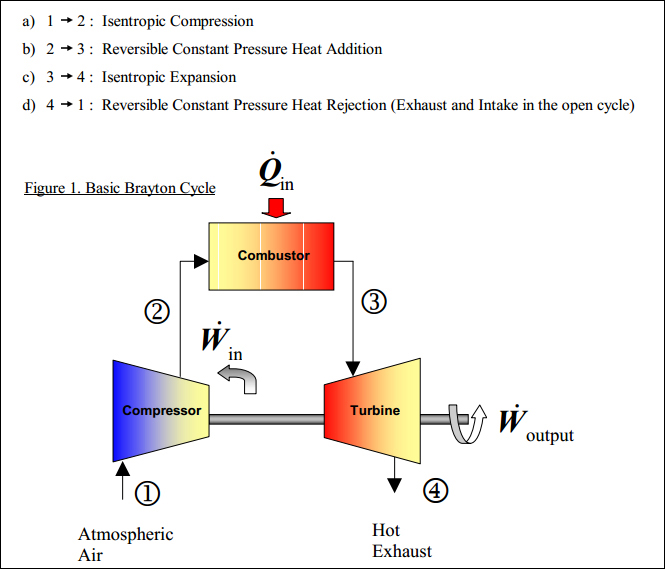

Схема работы базового (идеального) цикла Брайтона.

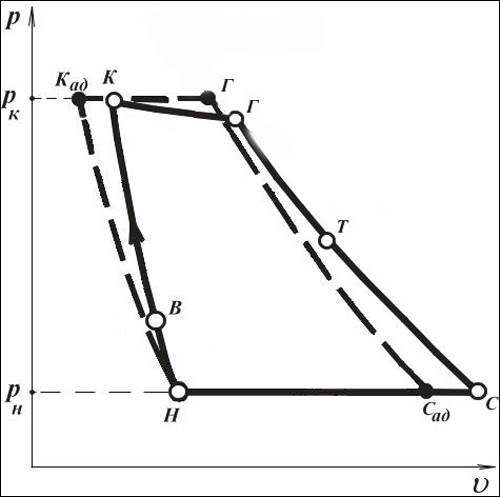

Затем на участке Г-Сад газ адиабатно раширяется, сначала в турбине (Г-Т), а затем в реактивном сопле (Т-Сад). Участок Сад-Н соответствует изобарному процессу отвода тепла в атмосферу. То есть это тот самый холодильник, без которого не обходится не одна тепловая машина.

Соотношение идеального и реального циклов Брайтона.

Поэтому реальный рабочий цикл несколько отличается от идеального. На участках Н-К и Г-С процессы протекают не по адиабатам, а по более крутым политропам из-за того, что присутствуют ощутимые гидравлические потери, которые способствуют нагреву газа.

Таким образом камера сгорания ГТД работает на повышение энергоемкости газового потока через двигатель. Чем выше температура газов, выходящих из КС, тем выше, в конечном итоге, скорость их истечения из сопла двигателя (или же располагаемая мощность турбовального двигателя).

Возможно предположение, что не менее эффективно на скорость истечения (мощность ТВаД ) может повлиять повышение степени сжатия воздуха, поступающего в КС (то есть степени сжатия в компрессоре ), однако это не совсем так.

Повышение степени сжатия в компрессоре означает увеличение срабатывания энергии газового потока на турбине. То есть турбина должна совершать большую работу для вращения компрессора с целью достижения большей степени сжатия воздуха в нем.

В этом случае газ, выходящий из камеры сгорания в большей степени расширяется на турбине и давление в нем падает, что вызывает снижение скорости истечения газа из сопла двигателя (или же доли энергии, срабатываемой на свободной турбине турбовального двигателя).

На практике, таким образом, получается, что при увеличении степени повышения давления в компрессоре скорость истечения газа из сопла увеличивается незначительно либо не увеличивается совсем или даже может уменьшиться.

Однако, повышение температуры газа — путь очень непростой, потому что напрямую отражается на условиях работы камеры сгорания ГТД, и условия эти, мягко говоря, весьма специфичны и непросты, несмотря на кажущуюся иногда простоту устройства этого узла. Вот, к примеру, несколько цифр и фактов на этот счет.

Разделение потока на отдельные струи при прохождении различных элементов конструкции КС, работа форсунок, различного рода завихрителей и смесителей в сочетании с определенной неравномерностью поля температур и нагрева отдельных деталей способствует возникновению коробления (как крайний случай даже прогаров ) элементов КС.

Перед создателями камер сгорания ГТД стоит также задача обеспечения так называемого устойчивого горения в потоке (а значит надежности работы). Это приходится делать в условиях, которые для нормального горения и надежного распространения пламени, мягко говоря, малопригодны. Скорости потока очень высоки (иной раз больше скорости распространения пламени), а состав топливо-воздушной смеси часто может находиться вне концентрационной зоны распространения пламени.

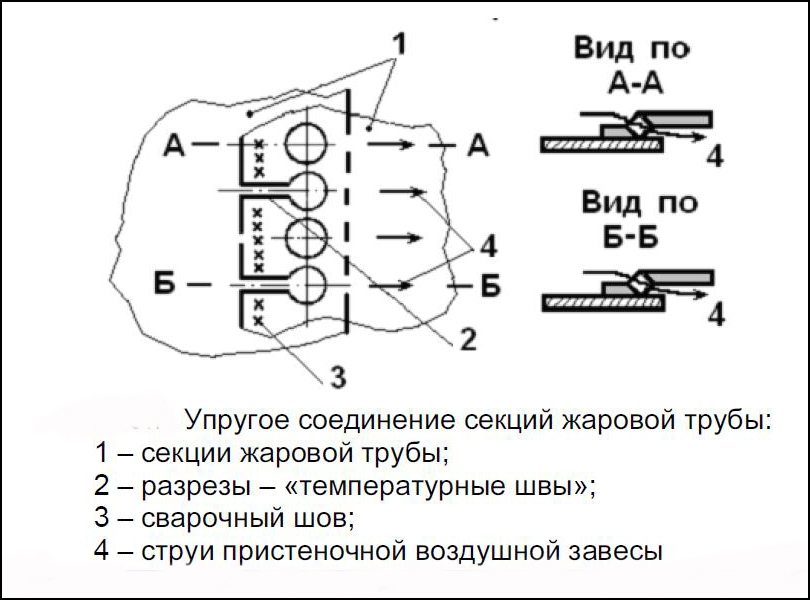

При всех этих экстремальных условиях нагреваемые узлы (особенно жаровые трубы) ощутимо меняют свои размеры (ведь тела, как известно, при нагревании расширяются) как в радиальном, так и в осевом отношении. Это заставляет конструкторов принимать специальные меры для компенсации теплового расширения этих узлов во избежание их деформации и потери надежности и корректной работоспособности (чаще всего что-то типа скользящего соединения).

Короче говоря, условия работы камеры сгорания ГТД очень тяжелы и сложно организованы. Для надежности и эффективности работы в ней как бы поддерживается определенный, достаточно тонкий баланс между происходящими процессами, их параметрами и конструктивными особенностями ее элементов. В случае изменения какой-либо составляющей этого баланса могут, в конечном итоге, измениться все характеристики работы КС. Поэтому при ее разработке практически всегда имеет место определенный консерватизм.

Реальная камера сгорания ГТД должна удовлетворять следующим требованиям.

Быстрый и надежный запуск, устойчивая работа на различных режимах и во всем предусмотренном диапазоне изменения состава топливо-воздушной смеси (максимальное расстояние между так называемыми бедным срывом и богатым срывом в соответствии с коэффициентом избытка воздуха α, характеризующим соотношение количеств топлива и воздуха в топливо-воздушной смеси), а также в различных погодных условиях (например попадание воды, града с входящим потоком).

Малая величина показателя неравномерности поля температур на выходе из камеры сгорания. Этот показатель очень важен для определения условий работы турбины. Его делят на две составляющие — окружную неравномерность, которая более важна для лопаток соплового аппарата и радиальную неравномерность, актуальную для вращающихся рабочих лопаток. В камерах сгорания авиационных ГТД этот показатель достигает 15-20% (и более) и может быть задан определенной величиной (для правильного формирования величины нагрузок на лопатки).

На стенках КС не должно быть нагарообразования и коксовых отложений. Величина вредных выбросов и образование дыма должны быть минимальны. Для этих характеристик предусмотрены специальные показатели: индексы эмиссии, параметры эмиссии и число дымности SN.

Основная цель при разработке и создании перспективных КС — это рост температуры и теплонапряженности, снижение гидравлических потерь и количества вредных выбросов.

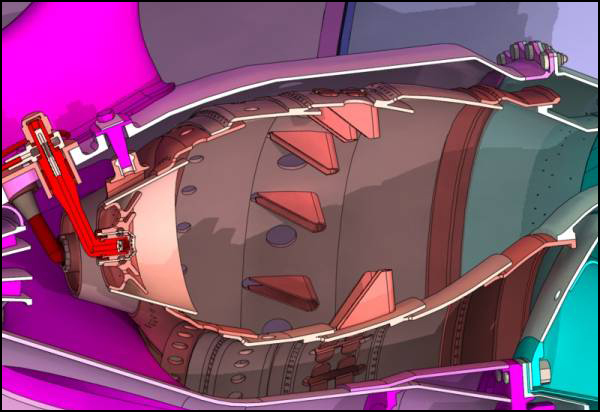

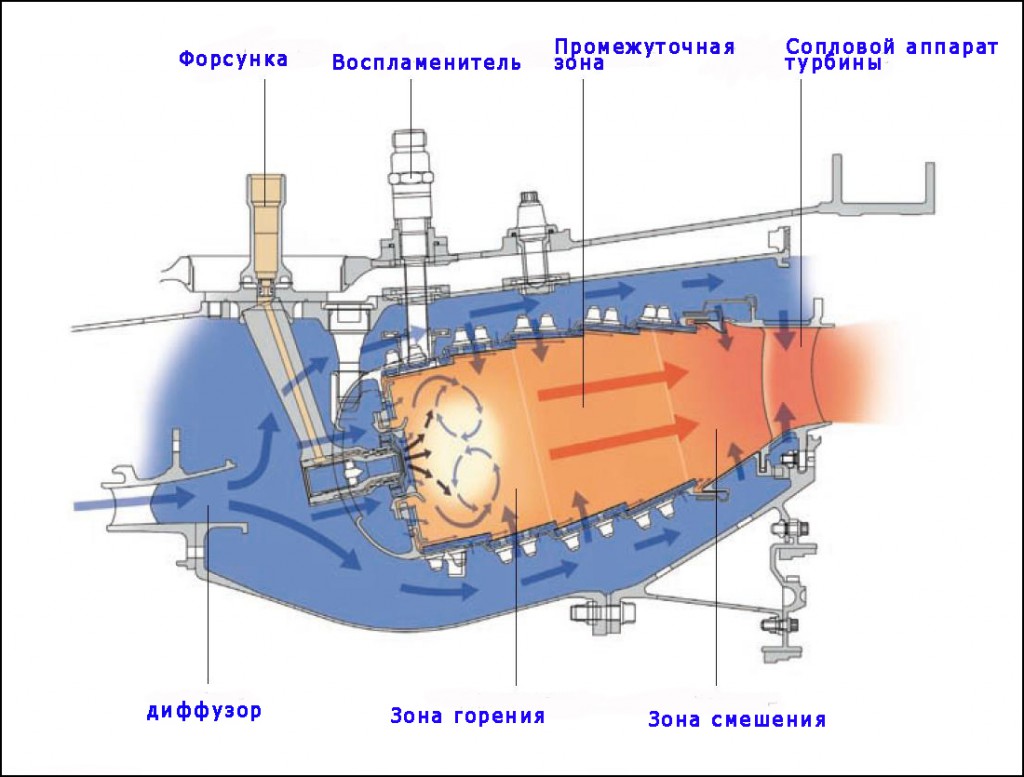

В общем случае камера сгорания ГТД представляет собой кольцеобразный узел, передняя часть которого соединена с компрессором, а задняя переходит в турбину, перенаправляя на нее газовый поток.

Внутренний корпус (кожух) этого кольца (для современных двигателей) опоясывает (и отделяет от горячей части) вал, соединяющий турбину и компрессор, подшипниковые опоры, коммуникации систем и т.д. (в зависимости от конкретной конструкции).

Внешний корпус является по сути дела внешним корпусом двигателя. А между этими корпусами (внутри) расположены жаровые трубы. Жаровая труба – это конструктивный узел в котором непосредственно и происходит процесс горения. По форме она на самом деле напоминает трубу.

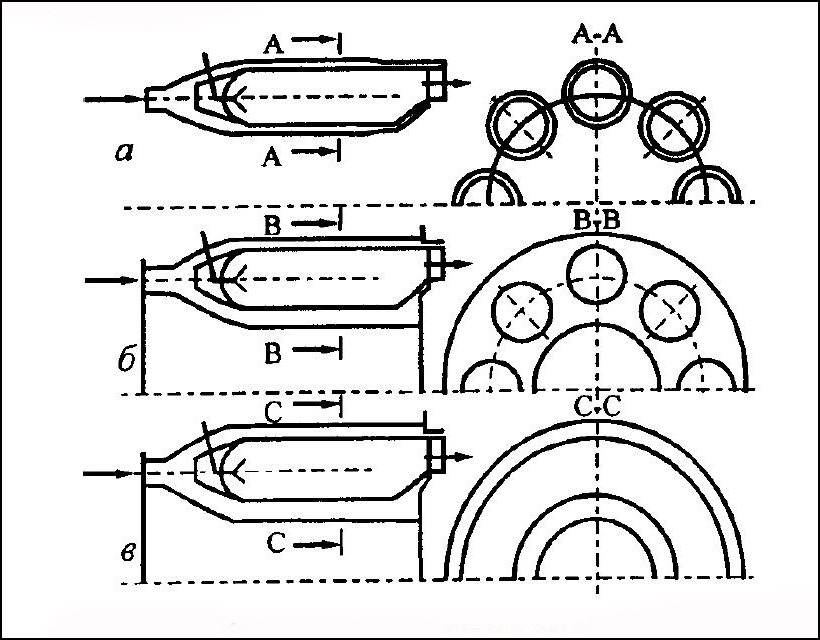

Трубчатая (индивидуальная) камера сгорания несколько выбивается из приведенного выше определения ее как кольца с двумя корпусами, потому что состоит из нескольких отдельных секций, каждая из которых имеет свой собственный трубообразный корпус и расположенную внутри него жаровую трубу.

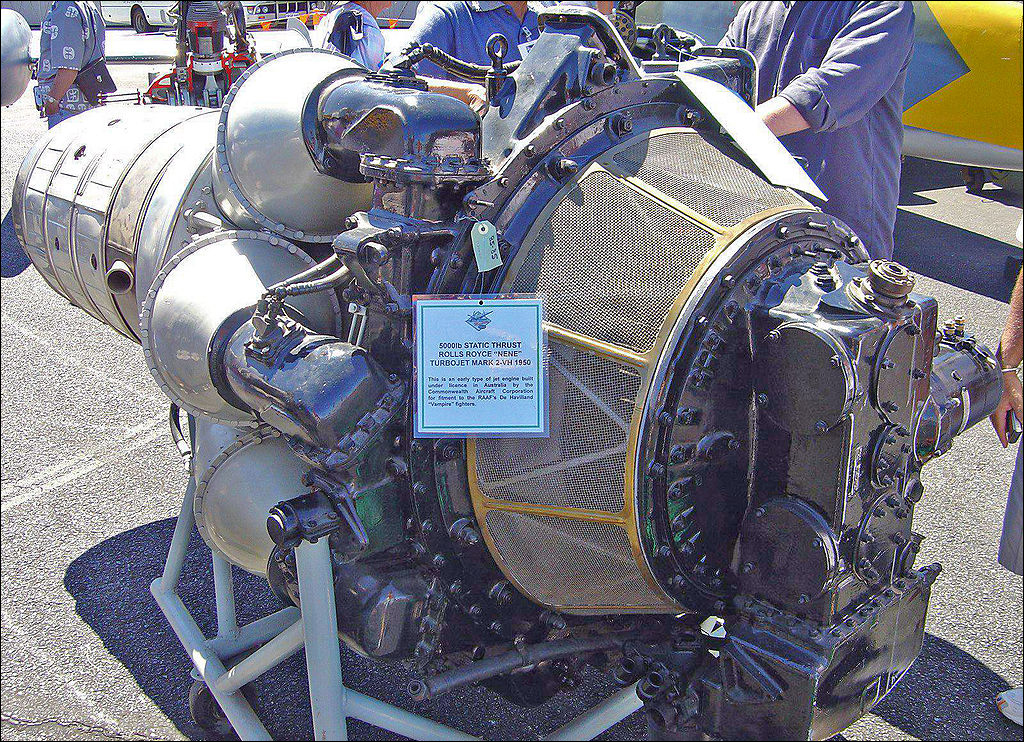

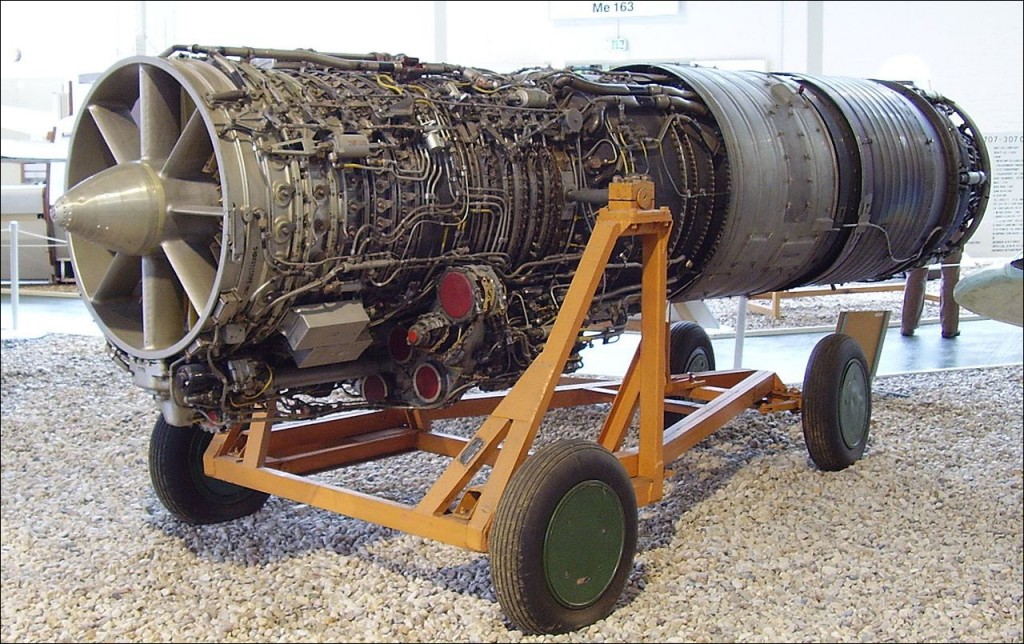

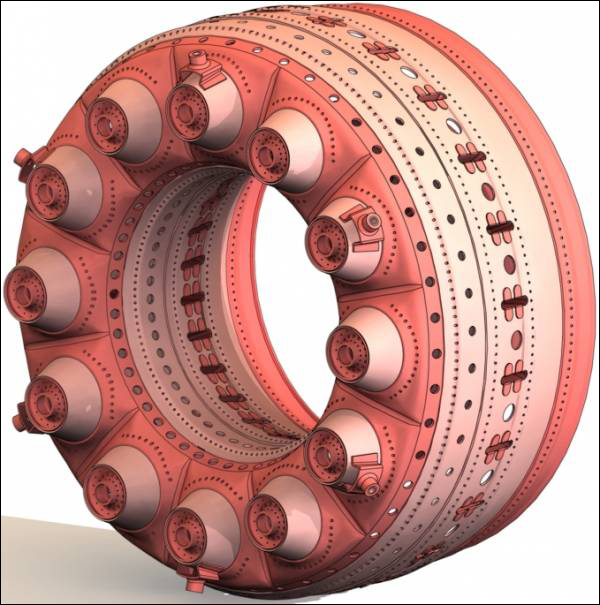

Трубчатая камера сгорания двигателя Rolls-Royce RB.41 Nene.

Двигатель Rolls-Royce RB.41 Nene.

Самолет HAWKER SEA HAWK.

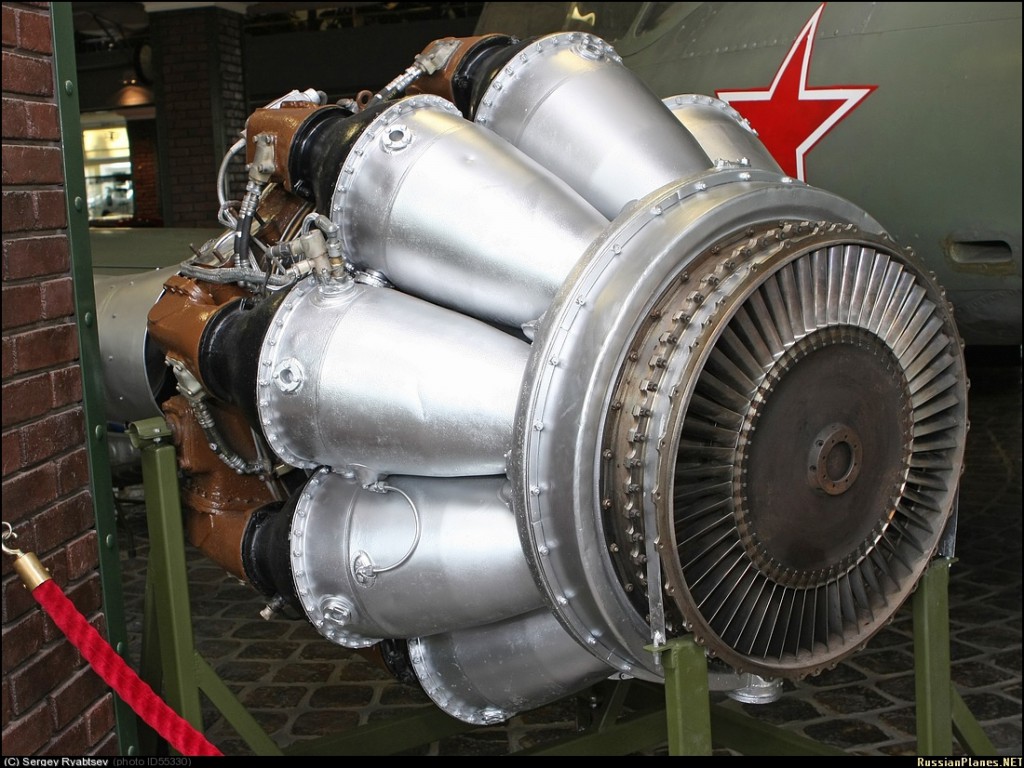

Двигатель РД-45 с трубчатой камерой сгорания.

Истребитель МИГ-15 с двигателем РД-45.

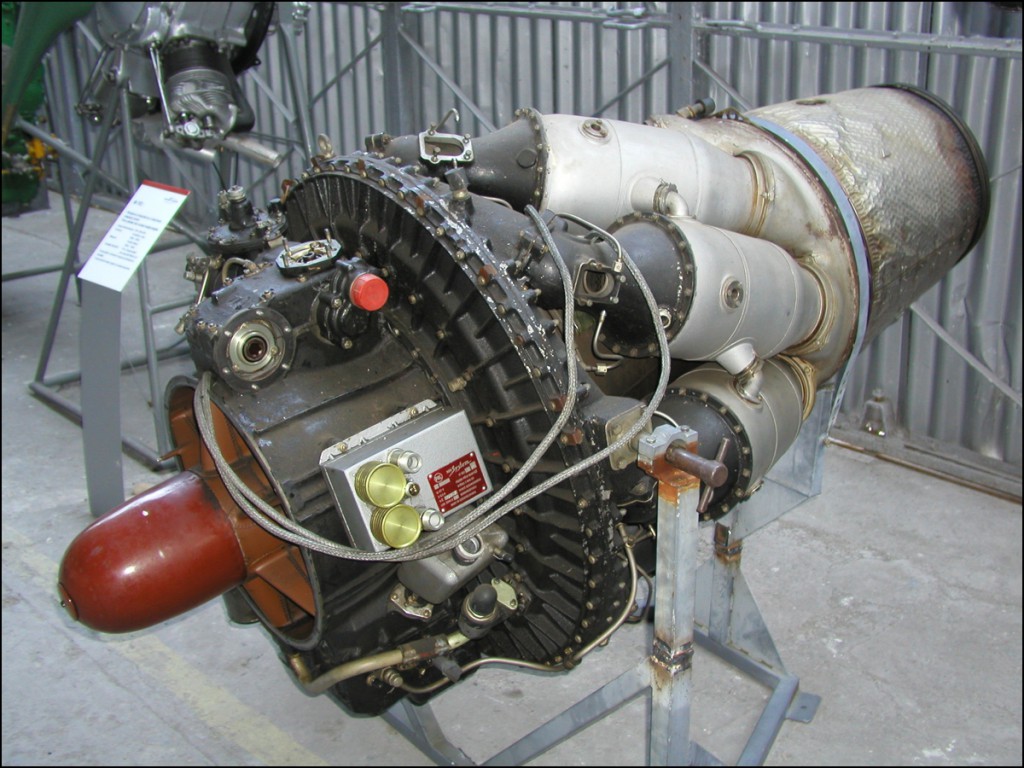

Двигатель Motorlet M701.

Самолет L-29 Delphin.

Трубчатая КС в силовую схему двигателя не входит. В конструкциях различных двигателей может быть от 6 до 22 индивидуальных камер.

Работа двигателя РД-45. Видна неравномерность работы отдельных жаровых труб.

Истребитель-бомбардировщик СУ-17М4 с двигателем АЛ-21Ф3.

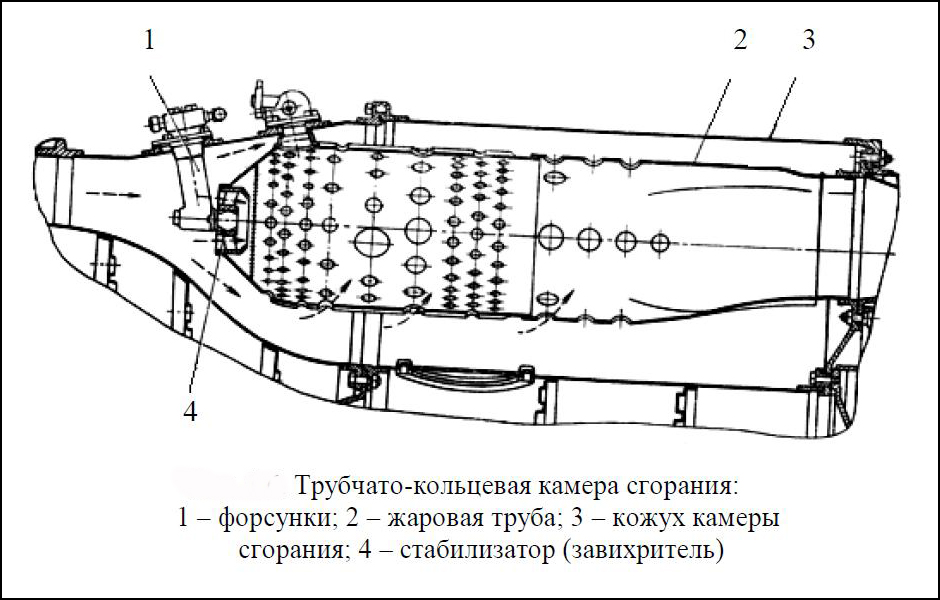

Трубчато-кольцевая камера сгорания.

Он облегчает формирование более равномерного поля температур перед турбиной по окружности фронта потока газа.

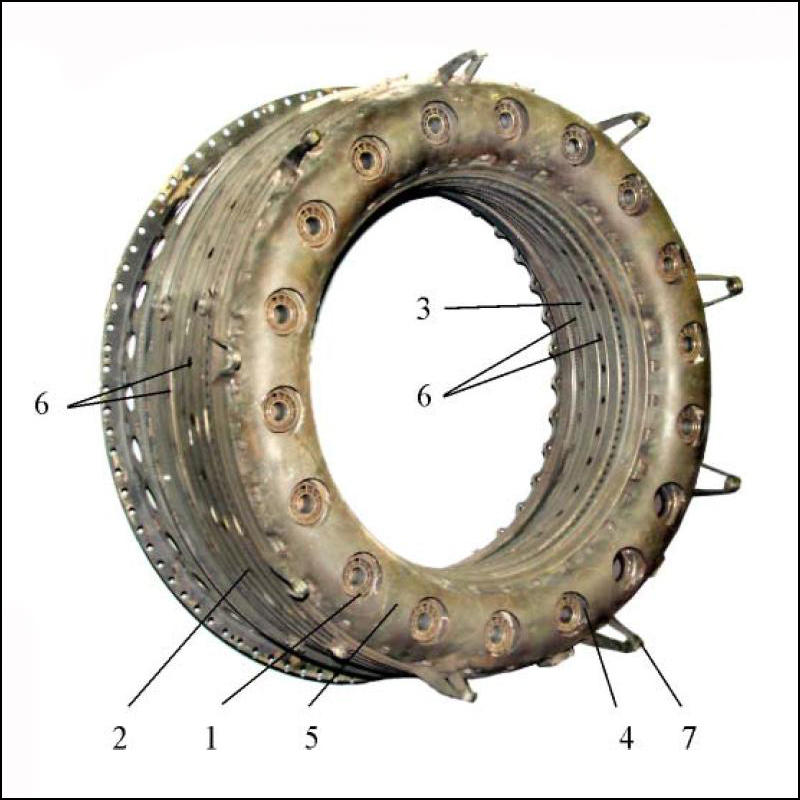

Кольцевые камеры сгорания ГТД имеют одну жаровую трубу, которая выполнена в виде кольца и концентрически расположена между наружным и внутренним корпусами КС. Она состоит из средней части, выполненной в виде наружной и внутренней поверхностей (их еще называют смесителями ), выходного газосборника и фронтового устройства (передняя часть) с местами (горелками) для установки форсунок и устройствами подачи воздуха в жаровую трубу Таких мест может быть довольно много — от 10 и до 132-ух (на реальных двигателях, в том числе наземные ГТУ) и даже более (эксперимент).

Кольцевая камера сгорания двигателя НК-32 (самолет ТУ-160).

Двигатели НК-32 на самолете ТУ-160. Послеполетный осмотр.

Пример кольцевой камеры сгорания (двигатель АИ-25, компьютерная модель).

Компьютерная модель кольцевой камеры сгорания (двигатель АИ-25).

Кольцевая камера из всех упомянутых самая совершенная в плане равномерности поля температур. Кроме того она имеет минимальную длинну и суммарную площадь поверхности и поэтому самая легкая (около 6-8% от массы двигателя), обладает минимальными потерями давления (гидравлическими потерями) и требует меньшего количества воздуха для охлаждения.

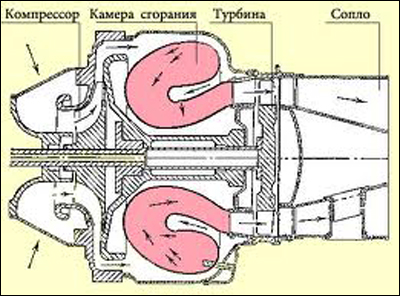

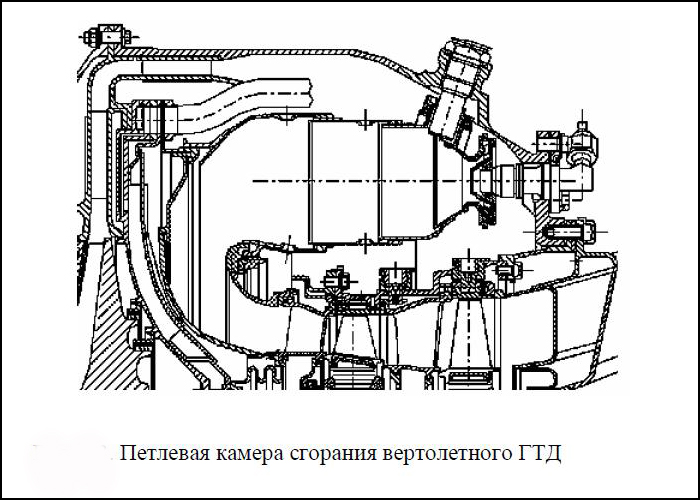

Из-за этого в петлевых камерах потери давления значительно выше, чем в прямоточных. Но при этом осевые размеры в них ощутимо меньше. Петлевые камеры очень хорошо сочетаются с центробежным компрессором и при этом их можно расположить над (вокруг) турбиной. Это конечно влечет за собой увеличение поперечных размеров, но при этом осевые ощутимо уменьшаются.

Пример компоновки петлевой камеры сгорания.

Петлевая камера сгорания вертолетного ГТД.

Одним из достоинств петлевых камер сгорания является значительное уменьшение воздействия теплового излучения факела пламени на сопловой аппарат турбины, который в этом случае находится вне «зоны прямой видимости» по отношению к ядру пламени.

Такого рода КС позволяет значительно улучшить экологические показатели двигателя, потому что обладает высокой полнотой сгорания.

Но при этом система предварительного испарения достаточно сложна и существует опасность коксования ее трубопроводов (то есть отложения смолистых фракций топлива ), что может повлечь за собой перегревы и прогары, которые в конечном итоге способны привести к взрыву двигателя. Поэтому двигатели с испарительными КС мало применяются на практике, однако примеры такие есть: вертолетный ГТД T-700-GE-700 (США — General Electric), а также ВСУ ТА-6.

В последние два десятилетия утвердилось и еще одно деление камер сгорания, связанное с экологическими показателями двигателя, то есть с эмиссией вредных веществ в атмосферу.

Кое-что о процессах в камере сгорания ГТД.

Основную и решающую роль в этих процессах играет воздух. Он питает кислородом сам процесс горения и служит средством охлаждения и теплоизоляции для элементов камеры сгорания ГТД.

А собственно вторичный воздух попадает в жаровую трубу в различных ее зонах и на различных этапах процесса горения через специальные отверстия, служащие для правильного формирования потоков внутри трубы, эффективного охлаждения стенок ее и корпуса КС и получения, в конечном итоге, нужной температуры газа на выходе из камеры сгорания с учетом равномерности ее распределения по потоку.

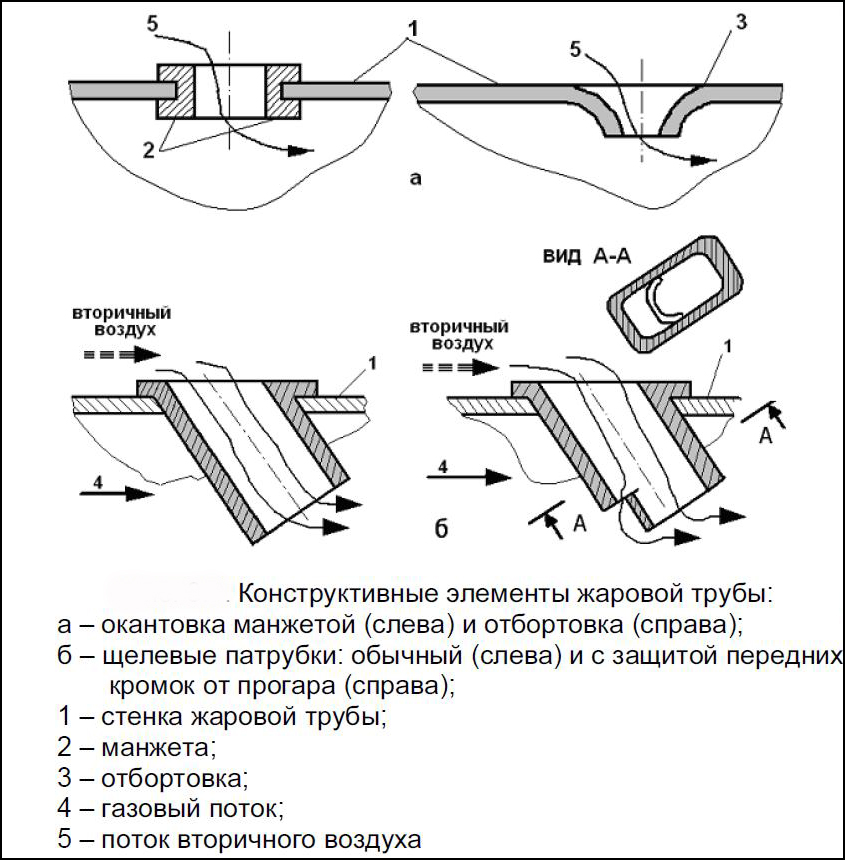

Сама по себе жаровая труба обычно представляет из себя этакую «дырчатую конструкцию» со множеством отверстий различных размеров и конфигурации. Они могут представлять из себя как пропилы или просечки, так и отверстия круглой или овальной формы, обычные, с окантовкой (по типу манжеты), с отбортовкой или с патрубками. Все эти отверстия подчинены определенной системе. Они рассчитываются или (что чаще) подбираются опытным путем при доводке камеры сгорания на стенде.

Конструкция отверстий для подвода воздуха в стенках ЖТ.

Боковые стенки жаровой трубы часто называют смесителями из-за наличия отверстий, которые смешиваются в определенном порядке потоки воздуха.

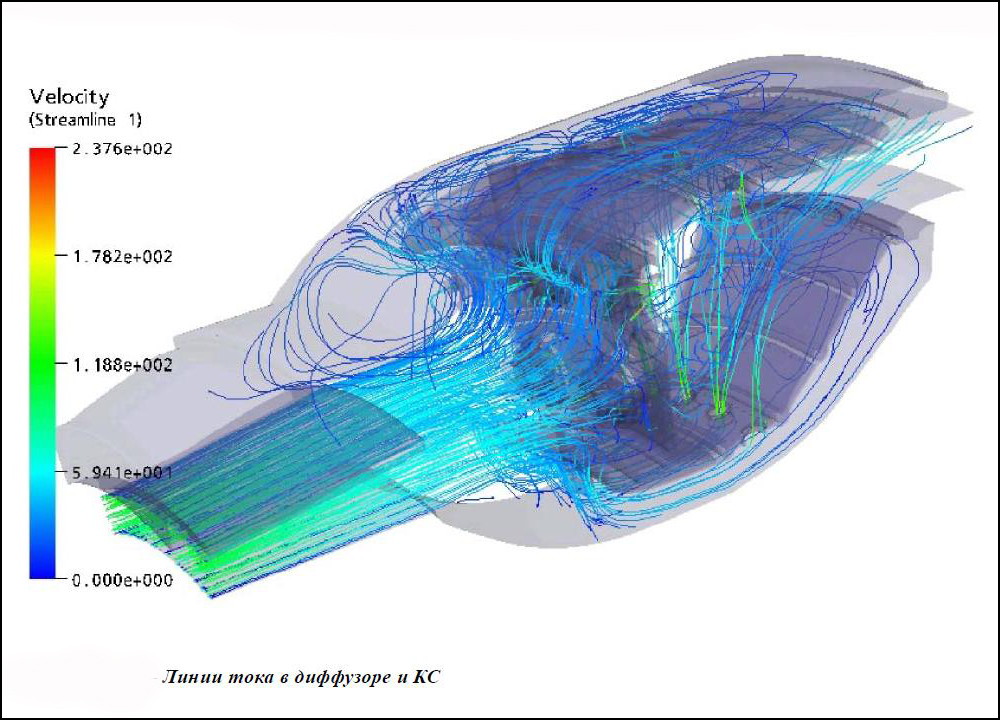

Процессы горения и взаимного перемешивания потоков происходят в условно названных зонах. В общем-то, несмотря на условность, зоны эти определяются при расчете и доводке камеры сгорания ГТД и в соответствии со своим расположением и размерами имеются на самом деле, хотя четкого их разграничения и деления не существует.

Первичный воздух поступает постепенно ( через фронтовое устройство, завихрители и далее через вышеупомянутые отверстия) по длине жаровой трубы (в передней ее части) для обеспечения оптимальности процессов.

Процессы в камере сгорания ГТД.

Компьютерное моделирование воздушных потоков в жаровой трубе.

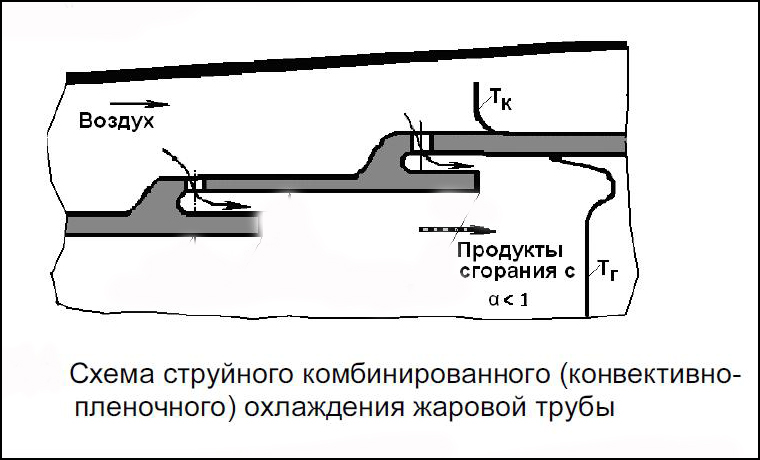

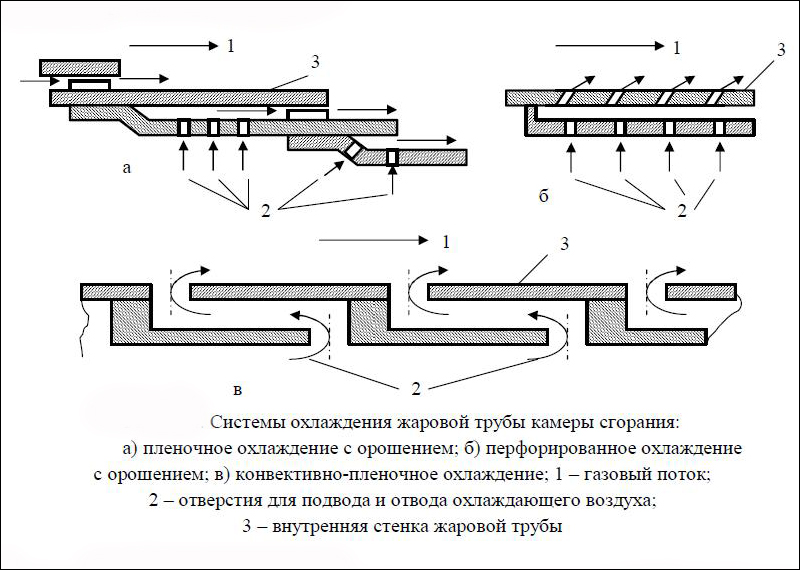

Принципы охлаждения стенок камеры сгорания ГТД.

Например, воздух, проходящий по кольцевым каналам между жаровой трубой и корпусом КС, охлаждает стенки жаровой трубы снаружи, а тот воздух, который поступает через отверстия и щели внутрь трубы и распространяется там вдоль ее стенок, формирует что-то вроде воздушной пленки-завесы с гораздо более низкой температурой, нежели температура зоны горения.

Эта пленка значительно уменьшает конвективный поток тепловой энергии. Воздух — плохой проводник тепла, то есть таким способом воздушная пленка предохраняет стенки жаровой трубы от перегрева.

При этом, правда, она практически не влияет на лучистый поток энергии. Ведь нагрев поверхностей в двигателе происходит не только в результатеи конвекции, но и за счет теплового излучения нагретых продуктов сгорания.

Принципы охлаждения в камере сгорания.

Охлаждающий воздух может попадать в зону горения как параллельно потоку, в этом случае — это струйное комбинированное охлаждение, так и перпендикулярно ему. Это так называемое комбинированное перфорированное охлаждение. Здесь воздух подается через систему небольших отверстий в стенке трубы (перфорацию).

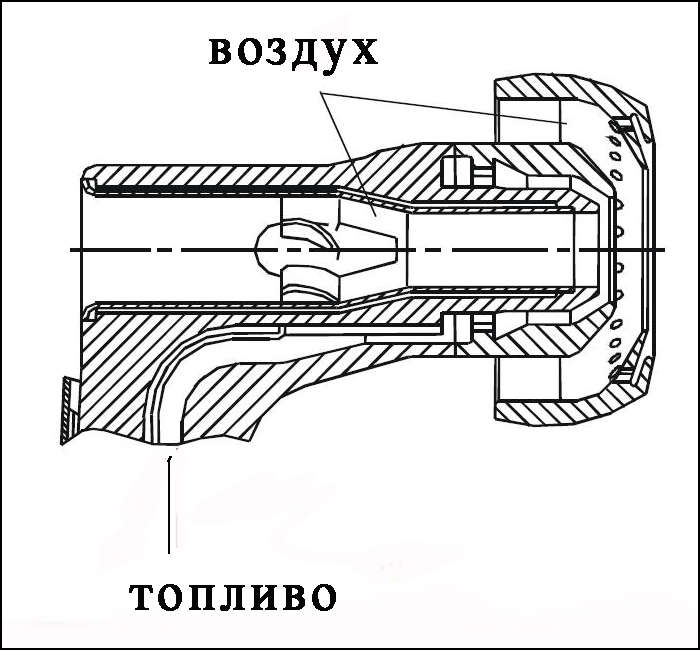

Собственно распыливание происходит под действием центробежных сил в конусе. Он разрывается на капли, которые перемешиваются с первичным воздухом. Центробежным силам противостоят силы поверхностного натяжения керосина в конусе.

Форма конуса, толщина пелены и, в конечном итоге, качество распыла в такой форсунке сильно зависит от давления подачи топлива. Это главный недостаток центробежных форсунок.

Обычно удовлетворительное распыливание возможно при давлениях порядка 100-150 кПа, а хорошее и отличное при 6-12МПа. Однако режимы работы современного авиационного двигателя (а значит и расход топлива) имеют достаточно большой диапазон, и при глубоком дросселировании двигателя (то есть уменьшении расхода топлива) часто просто невозможно обеспечить хороший распыл топлива, а значит и надежную работу двигателя.

Например, по существующим расчетам при давлении топлива на номинальном режиме около 6-12 Мпа (то есть с хорошим распылом), давление на малом газе будет порядка 4-5,8 кПа. А при таком давлении не может быть достигнут даже удовлетворительный распыл, то есть топливного конуса за форсункой не получится.

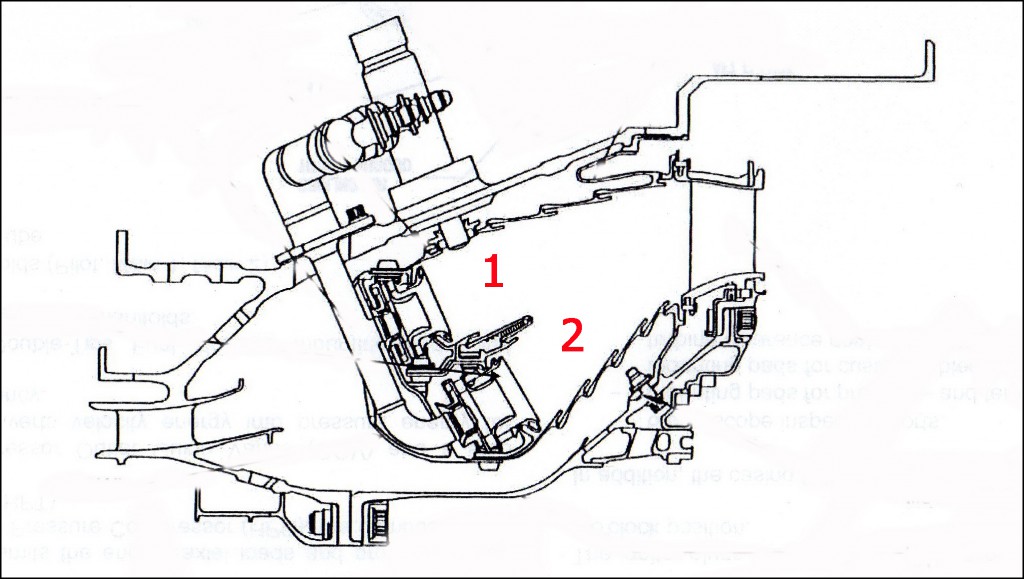

Для преодоления этого недостатка применяют так называемые двухступенчатые (двухканальные) форсунки. У них есть два сопла. На режимах малого газа и запуска работает центральное сопло (первая ступень), имеющее меньшие размеры и обеспечивающее распыливание при малых расходах топлива.

Двухступенчатая механическая форсунка.

А на повышенных режимах подключается второе сопло (вторая ступень), и они работают одновременно. Таким образом на всех режимах обеспечивается хороший распыл. При этом, однако, для заполнения топливом коллектора второй ступени через специальный распределительный клапан требуется время, что может вызвать неустойчивость режима горения. Это основной недостаток двухступенчатой центробежной форсунки.

Но при этом немало и отрицательного. Такая форсунка чувствительна к составу смеси и к сорту топлива. Испарительная трубка недолговечна, возможны прогары. Плохой запуск двигателя в высотных условиях. Запустить камеру сгорания можно только от факельного воспламенителя, подогревающего испарительную трубку.

Один из образцов аэрофорсунки.

В них топливная пленка разбивается на мельчайшие капли двумя завихренными потоками воздуха, внутренним и наружным. Такая форсунка не требует для работы высокого давления в топливной магистрали, что благоприятно сказывается на надежности и ресурсе топливных насосов, а также уменьшает их массу.

Распыливание и перемешивание топлива с воздухом в них чрезвычайно эффективно, что ощутимо снижает уровень образования окислов азота и сажи в процессе горения. Уменьшение количество сажи в свою очередь уменьшает уровень теплового излучения, что помогает более эффективно охлаждать стенки жаровой трубы.

Кроме того аэрофорсунки обеспечивают постоянное одинаковое распределение топлива в жаровой трубе при любом его расходе. А это позволяет предсказывать и поддерживать постоянство поля температур на выходе, что облегчает доводку камер сгорания на стенде.

Кое-что о зажигании.

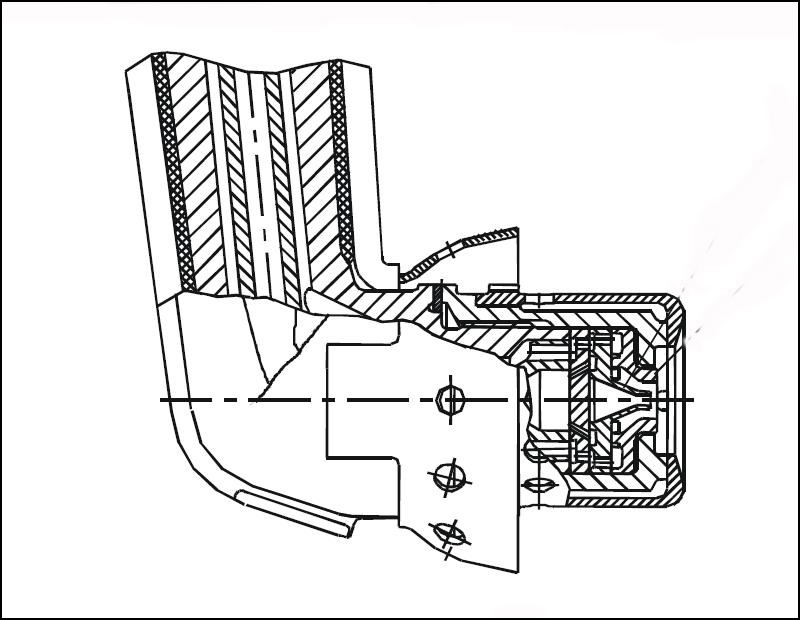

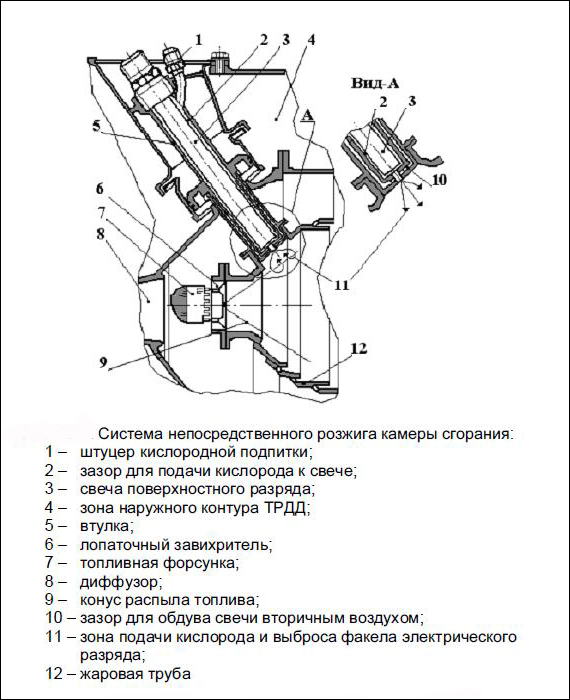

Схема непосредственного розжига камеры сгорания от свечи.

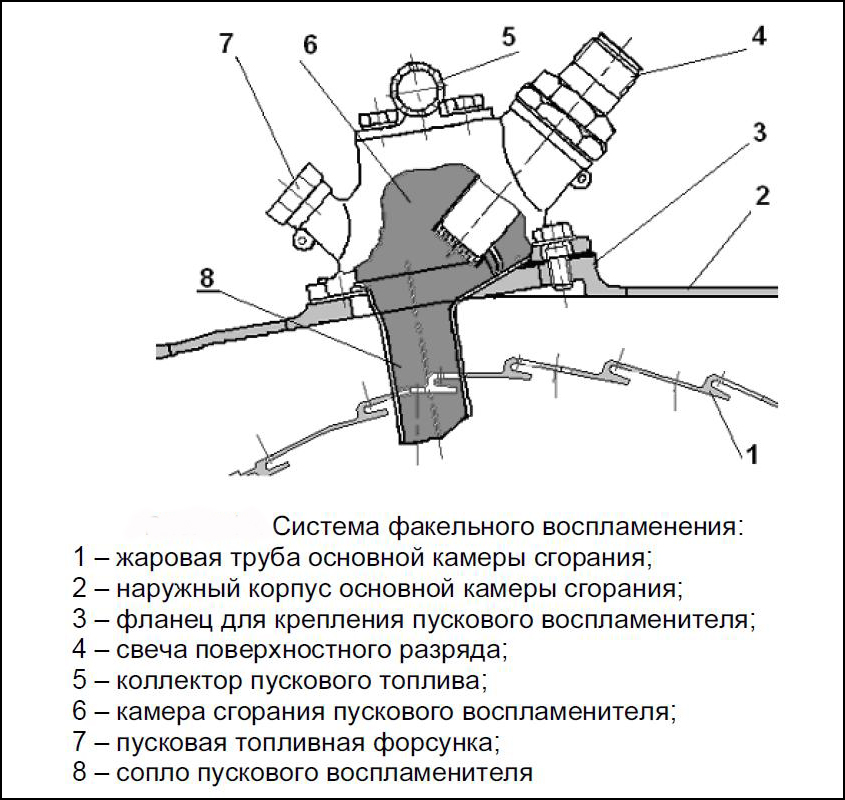

Воспламенитель представляет собой, по сути дела, миниатюрную камеру сгорания, к которой смонтирована чаще всего простая одноступенчатая центробежная форсунка и свеча зажигания для непосредственного розжига. Для осуществления надежного высотного запуска обычно имеется подпитка кислородом.

Пусковое топливо подается в камеру воспламенителя по специальному закону регулирования топливоподачи, отличному от основной камеры сгорания для обеспечения надежного и устойчивого запуска.

Сам воспламенитель устанавливается снаружи камеры сгорания, обычно в ее передней части, и не подвержен воздействию горячих газов (за исключением пламяподающего патрубка). Воздух в него поступает через специальные отверстия в передней части из-за компрессора, то есть достаточно холодный.

Установка воспламенителя на камеру сгорания.

Патрубок воспламенителя (подающий факел) введен в жаровую трубу, непосредственно в зону горения для подачи туда факела пламени. Для надежного розжига таких воспламенителей бывает обычно больше одного (два или три), особенно это актуально для трубчатых и трубчато-кольцевых камер сгорания.

Соединение секций камеры сгорания (упругое).

Защитная стеклоэмаль на кольцевой КС.

Одна из распространенных эмалей на двигателях российского производства (больше для «старых» двигателей) ЭВ-55 используемая, в частности, со сплавом 1Х18Н9Т. Она, кстати, имеет характерный зеленый цвет из-за присутствия в ее составе хрома в виде диоксида.

Другая распространенная эмаль ЭВК-103 может длительно работать при температурах до 1000°С и применяется для сплавов типа ХН60ВТ (ВЖ98).

Для перспективных сплавов, таких как ВЖ145 (рабочая температура до 1100°С, ВЖ155/171 (рабочая температура до 1200°С) разрабатываются специальные добавки для улучшения свойств серийных стеклоэмалей типа ЭВК.

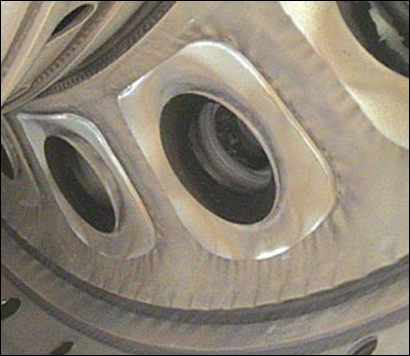

Эндоскопы XLG3 и XLGo.

Применение специальных бороскопических устройств делают визуальный осмотр и контроль внутренних полостей достаточно несложным делом. Наиболее широко (и удобно :-)) применяемые в этом плане аппараты — это видеоэндоскопы типа XLGO ( Everest XLGO ) или более «серьезный» технический эндоскоп GE Inspection Technologies XL G3 VideoProbe.

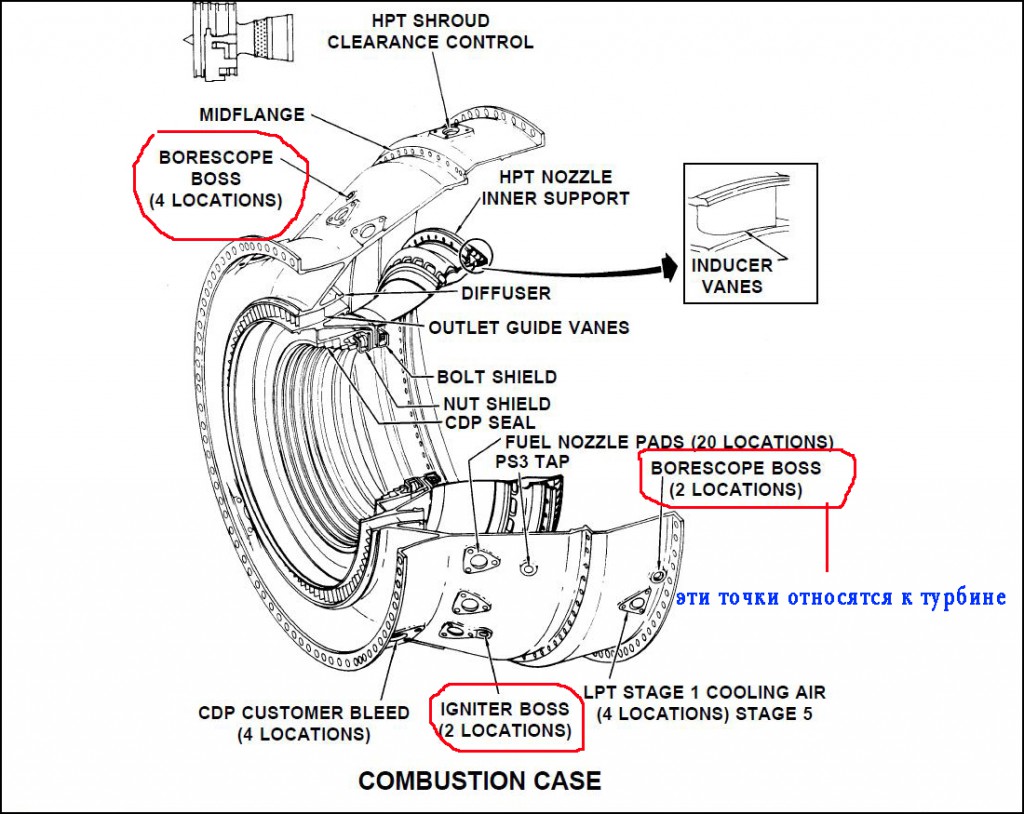

Для осмотра внешней поверхности жаровых труб обычно могут быть использованы два подхода. На всех современных двигателях во внешнем корпусе камеры сгорания имеются специально предназначенные для бороскопических инспекций отверстия ( порты ) закрытые легкосъемными пробками.

Пример расположения точек доступа для бороскопической инспекции камеры сгорания. Двигатель CFM56-3.

Через такие порты щуп бороскопа может достать практически любую точку под внешним корпусом камеры сгорания ГТД. Если у бороскопа длинный гибкий щуп с хорошей артикуляцией (тот же XLGO, например), то эта задача упрощается многократно, и состояние практически любого подозрительные места может быть хорошо проверено и проанализировано, в том числе с применением 3-D-анализа и выполнением качественных снимков и видеозаписей.

Кроме того фронтовые устройства и диффузор КС можно осмотреть через бороскопические порты для последней ступени компрессора ( для ТРДД и ТВРД это компрессор низкого давления). Таким же образом осматривается газосборник жаровой трубы (как впрочем и вся жаровая труба изнутри) через бороскопическик порты на сопловом аппарате первой ступени турбины.

Снимок внутренних поверхностей камеры сгорания, сделанный при помощи XLGO.

Внутренние полости КС на экране видеоэндоскопа.

Такого рода порты (как на компрессоре, так и на турбине) есть практически на всех современных ГТД. Эти работы не требуют демонтажа двигателя и других каких-либо сложных демонтажно-монтажных работ.

Видеоролик показывает панораму на дисплее аппарата XLGO при осмотре камеры сгорания ГТД. Интересно, что это двухярусная камера сгорания DAC (о ней будет сказано ниже).

В современных условиях мирового роста объема авиационных перевозок, как пассажирских, так и грузовых все большее значение приобретает, я бы сказал, культура применения авиационных двигателей. То есть человеку становится небезразличны не только высокие тяговые характеристики авиационного газотурбинного двигателя, но также его экономичность и экологичность.

Экологичность напрямую связана с вредными выбросами двигателя в атмосферу. К их количеству при создании современных двигателей (а значит и камер сгорания ГТД) предъявляются сейчас довольно жесткие требования. Это заставляет создателей и конструкторов камер сгорания использовать новые, нетрадиционные приемы.

В чем суть этих приемов и что, собственно, представляют из себя вредные выбросы.

Фундаментальная формула горения (окисления) топлива (керосина) в камере сгорания ГТД имеет примерно такой вид: С12Н23 + 17,75О2 = 12СО2 + 11,5Н2О

То есть два основных продукта, получающихся в результате горения топлива — это вода и углекислый газ.

В меньшем количестве представлены вещества типа SO (обычно как результат окисления серы, содержащейся в топливе), оксиды азота NOx, различные амины, цианиды, альдегиды и полициклические ароматические углеводороды (в небольших количествах). Кроме того присутствует углерод в виде сажи и дыма, как результат термического разложения топлива в зонах его переизбытка.

Из всего этого списка только первые четыре продукта не обладают токсичными свойствами и не оказывают неблапгоприятного влияния на атмосферу (хотя насчет СО2 это относительно :-)). Остальные так или иначе вредны для атмосферы, живых организмов и человека. Некоторые особо опасны.

К таким относятся окислы азота NOx (в особенности NO и NO2), моноксид углерода СО (угарный газ), углеводороды СН различного состава (канцерогены, широко известен бензопирен С20Н12) и углерод в виде сажи или дыма (адсорбирует на себе токсины и при попадании в организм не выводится из него).

Выброс этих веществ авиационными двигателями в атмосферу ( эмиссия ) сейчас регламентируется достаточно жесткими специальными правилами ICAO (последний обновленный свод норм САЕР 8 от 2010 года).

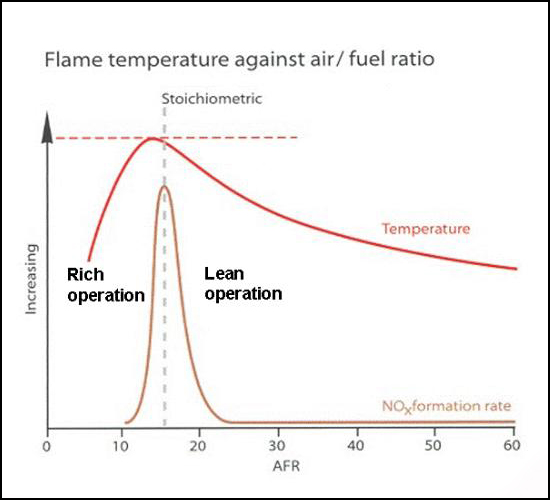

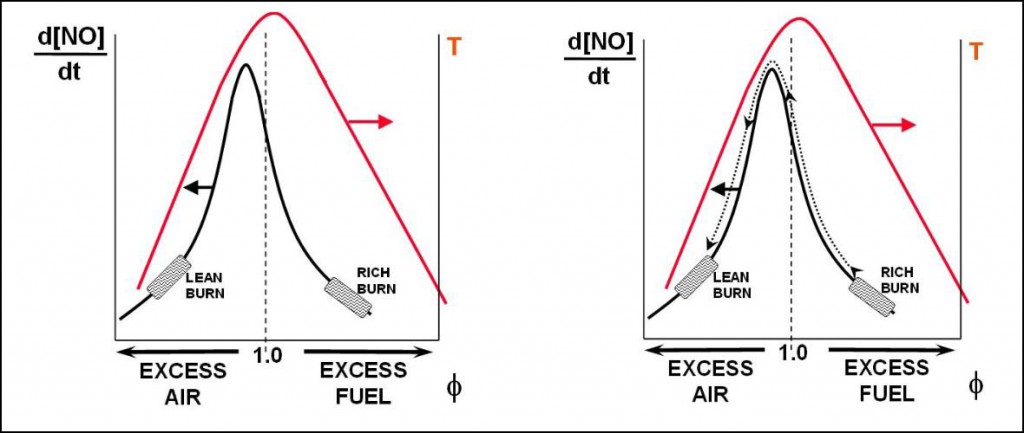

Максимальная температура горения достигается при стехиометрическом составе ТВС (то есть когда воздуха есть ровно столько, сколько нужно для полного сгорания имеющегося количества топлива. Параметр, характеризующий состав топливно-воздушной смеси, это упоминавшийся уже коэффициент избытка воздуха (α), и он в таком случае равен единице.

Влияние температуры и состава смеси на образование окислов азота.

СО — это результат неполного сгорания топлива, когда для кислорода для завершения реакции окисления не хватает. Это бывает в зоне с богатой смесью. Если же смесь бедная или близкая к стехиометрической, то СО образовывается в результате диссоциации. Поэтому способ борьбы с его образованием — это хорошее перемешивание ТВС и улучшение полноты сгорания.

СН — углеводороды, присутствующие в газе в результате термического разложения топлива на более простые составляющие и его неполного сгорания из-за некачественного перемешивания. Способ борьбы — все то же хорошее перемешивание ТВС плюс более длительное нахождение ее в зоне горения.

Традиционные камеры сгорания «старых» двигателей, имеющие консервативную конструкцию и работающие на смесях околостехиометрического состава (α=1), не позволяют ощутимо снизить количество вредных выбросов. На режимах малой тяги с пониженной полнотой сгорания (до 88-93%) растут выбросы СО и НС, а при повышении нагрузки растет температура и, соответственно выбросы NOx.

Поэтому ведущими мировыми производителями ГТД для решения этой задачи и достижения сответствия требованиям САЕР разрабатываются новые низкоэмиссионные КС с применением инновационных технологий.

Работа эта очень непроста из-за сложности и чувствительности процессов проходящих в КС. Зачастую факторы, влияющие на образование вредных эмиссионных составляющих (NOx, CO, CH, сажа) могут находиться в определенном противоречии друг к другу и к таким параметрам двигателя, как тяговая эффективность и экономичность.

Работа камеры сгорания в зоне с богатой ТВС уменьшает возможность образования Nox, но значительно повышает выбросы углерода в виде сажи. Работа в зоне с обедненной смесью уменьшает количество окислов азота и сажи, но при этом появляется тенденция к росту количества СО и СН. К тому же обедненная смесь не обеспечивает стабильность розжига и работы на режимах малой тяги.

Уменьшение осевых размеров камеры сгорания ГТД, как уже было сказано, тоже снижает количество образуемых Nox, но при этом опять появляется тенденция к росту образования СО и СН. Уменьшаются возможности высотного запуска таких камер.

В общем для достижения какого-либо приемлемого решения в том, какой путь выбрать, без компромиса не обойтись. В последние два десятилетия довольно четко обрисовались два основных направления в создании перспективных камер сгорания для современных двигателей с высокой степенью повышения давления в компрессоре.

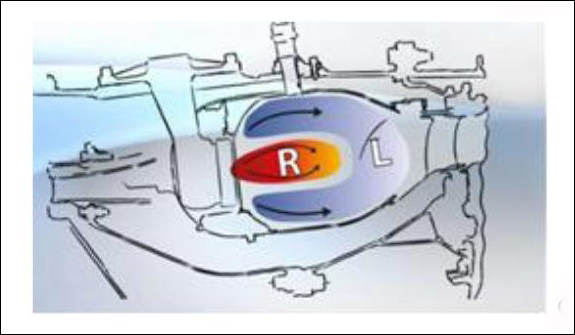

Решение проблемы выливается обычно в создание двух зон горения: пилотной зоны для запуска и режимов малой мощности, которая работает на богатой смеси и оптимизирована под низкое выделение СО и СН и основной зоны для расчетных режимов большой тяги, работающей на обедненной ТВС.

Двигатели, работающие на бедной смеси.

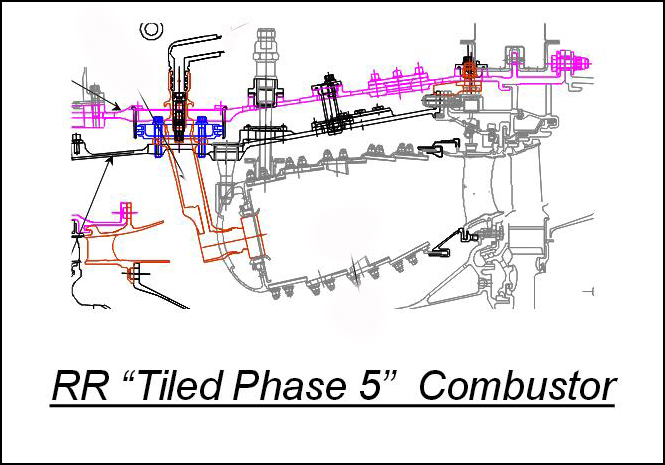

Каждая кольцевая секция, из которых состоит жаровая труба разрезана на отдельные сегменты, которые при помощи специальных крючков и пластин (шпонок) крепятся к общей силовой раме. Получается такая «плавающая» или «дышащая» конструкция без напряжений реагирующая на термические нагрузки. Это позволяет повысить надежность и ресурс жаровой трубы.

Сегменты делают возможность применение более эффективного охлаждения. В охладительных каналах организуется параллельно-противоположное течение воздуха (конвекция) плюс последующее заградительное охлаждение поверхности.

Кроме того сегментная конструкция делает возможным применение керамики при изготовлении элементов камеры сгорания.

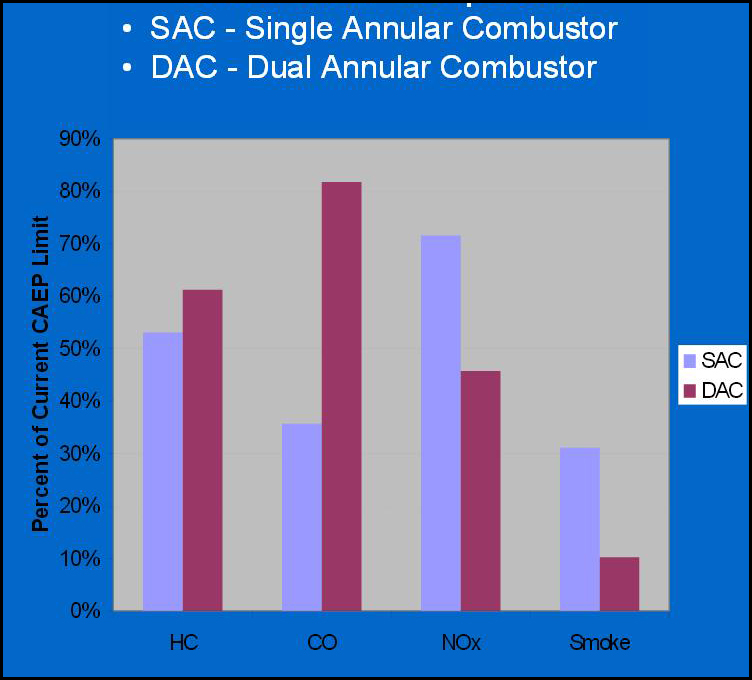

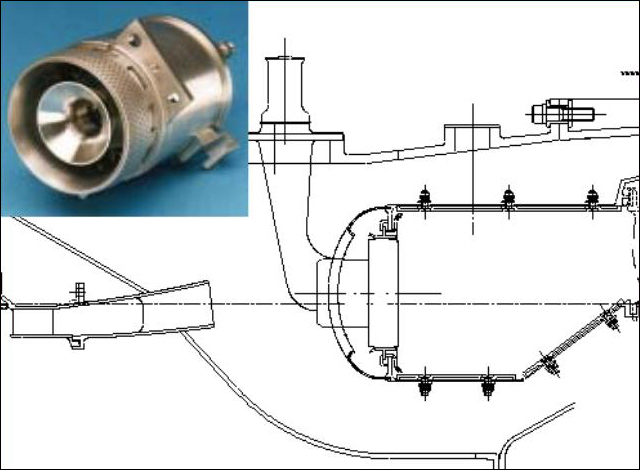

Отличия в количестве вредных выбросов (DAC SAC/Dual-Single).

В качестве перспективных технологий и камер сгорания создаваемых на их основе и работающих на обедненной смеси, которые в принципе предназначены для замены камер типа DAC, можно назвать технологию ANTLE ( Affordable Near Term Low Emissions ) фирмы Rolls-Roys ( а также еще более далекая перспектива — CLEAN) и технологию TAPS ( Twin Annular Premixing Swirler) от фирмы General Electric.

Перспективная камера сгорания стехнологией ANTLE.

Камеры сгорания такого типа работают на основе принципа так называемого предварительного смешивания. Упрощенно говоря, здесь определенной конструкции аэрофорсунки помещены в блок специальных воздушных завихрителей. Сама предварительная турбулизация (закручивание) воздуха начинается по сути дела еще до входа в жаровую трубу.

Такая конструкция значительно улучшает условия и надежность горения. Зоны горения расположены здесь последовательно. Пилотная зона для устойчивого запуска и работы на малой тяге тоже есть. Небольшое видео иллюстрирует этот принцип.

Такие камеры имеют укороченный осевой размер и практически не имеют отверстий в жаровой трубе для прохода вторичного воздуха. Камеры сгорания ТАPS превосходят по показателям количества выбросов (Nox, CO, CH) камеры DAC. Такие КС планируются к использованию на двигателях CFM-56-7B.

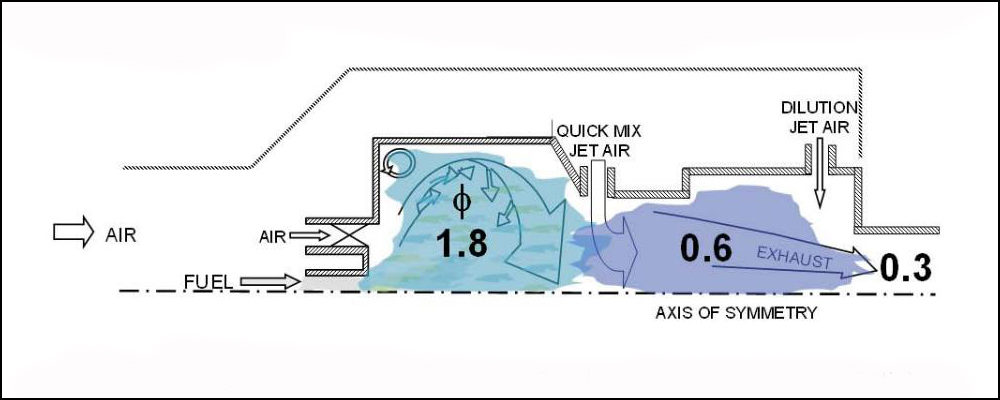

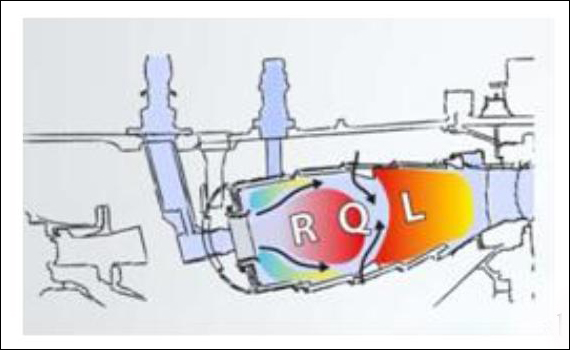

Камера RQL это по сути дела двухзонная КС с последовательным расположением зон горения. Первая — зона с богатой ТВС (на рисунке коэффициент избытка топлива φ или FAR (обратный α или AFR) равен 1,8). Здесь имеет место устойчивое горение с при относительно невысокой температуре и малом количестве кислорода.

Принцип технологии RQL.

Двигатели, работающие по принципу RQL.

Через специальные отверстия в стенках жаровой трубы (смеситель) подводится дополнительный воздух так, чтобы смесь стала бедной (φ (FAR) = 0,6). Далее происходит горение обедненной смеси, при которой образование Nox так же мало и сгорают СО, СН, Н2, поступившие из «богатой» зоны. В итоге газ выходит из камеры сгорания, имея вполне приемлемый состав компонентов (в идеале).

Главный «фокус» и проблема такой технологии — это обеспечение быстрого и качественного перемешивания газового потока на промежуточном этапе ( Quick-Mix) с тем, чтобы не допустить формирования смеси стехиометрического состава (практически). Это может вызвать резкое повышение температуры потока с нежелательными последствиями, как в плане вредных выбросов, так и в плане надежности работы элементов конструкции.

Образование окислов азота и принцип RQL.

Перспективная камера сгорания фирмы Rolls-Roys.

Все вышеперечисленные образцы, как, впрочем, и находящиеся в эксплуатации современные и вполне надежные камеры сгорания ГТД в той или иной степени не идеальны. Добиться значительного улучшения в этом плане не так-то легко. Сложный и во многом даже тяжелый процесс создания новых КС, преодолевая препоны конструктивного консерватизма, продвигается через множество инженерных и техничеcких компромиссов :-).

Однако, существует аксиома, говорящая о том, что прогресс не остановить. И это так на самом деле. Достаточно сравнить, например, двигатель РД-45 и любой современный двигатель, военный и коммерческий. А временной отрезок, их разделяющий не столь уж и велик… И все равно хочется побыстрее 🙂 …

На этом пока все. Спасибо, что дочитали до конца :-)… Следующая камера на очереди — форсажная. До новых встреч….