для чего предназначена рама тележки

Для чего предназначена рама тележки

Рамы тележек предназначены для восприятия вертикальной нагрузки от кузова и распределения ее между отдельными колесными парами и колесами с помощью рессорного подвешивания, восприятия, суммирования сил тяги или торможения, развиваемых отдельными колесными парами, и передачи их на автосцепное устройство, установленное на раме тележки или раме кузова. Рама также воспринимает боковые усилия, возникающие при проследовании кривых участков пути.

На рамы тележек от рамы кузова передается сосредоточенная вертикальная нагрузка через главные опоры кузова (см. § 19), устанавливаемые на продольной оси рамы, или через главные и дополнительные опоры, или же только через боковые.

Рамы движущих тележек подразделяют на внешние и внутренние в зависимости от расположения колес. Внешними называют рамы, когда колеса расположены внутри них. Такие рамы имеют большую массу и сложную конструкцию рамных креплений. Применяют их главным образом при индивидуальном приводе, когда тяговый двигатель располагается в непосредственной близости от колесной пары. Расстояние между боковинами внешних рам больше, чем внутренних, в которых колеса располагаются снаружи относительно боковин. Это расстояние определяет размеры тягового двигателя. Следовательно, прн внешних рамах можно применять двигатели большей мощности и электровоз обладает большей поперечной устойчивостью, так как увеличивается расстояние между шейками колесных пар. Внутренние рамы применяют обычно при групповом приводе. Действующие на рамы вертикаль-

ные и горизонтальные (продольные и поперечные) силы делят на статические и динамические. К вертикальным статическим относят силы (нагрузки), создаваемые массой кузова с оборудованием, массой оборудования, установленного непосредственно на раме тележки, а также собственной массой рамы. От рамы эти нагрузки передаются на колесные пары через рессорное подвешивание и буксы. При движении электровоза в тяговом (или тормозном) режиме происходит перераспределение вертикальных статических нагрузок и появляются нагрузки, обусловленные вертикальными неровностями рельсового пути и выбоинами бандажей. К продольным горизонтальным силам относятся сила тяги (или торможения) и силы, возникающие при ударе по автосцепке Горизонтальные поперечные силы обусловлены извилистым движением колесных пар, возникающим при входе в кривые, движении по кривым, а также по горизонтальным неровностям пути

При движении по прямым участкам пути вследствие наличия поперечных зазоров между гребнями бандажей и рельсами, а также конусности бандажей колес локомотив устанавливается под острым углом к оси пути, причем крайние (наружные) колесные пары локомотива прижимаются попеременно то к правой, то к левой рельсовой нити. Перемещаются наружные колесные пары в противоположных направлениях, т. е. когда передняя колесная пара перемещается к правому рельсу, задняя — к левому. В результате возникает извилистое движение (виляние) локомотива, при котором круги катания колес имеют различные диаметры и крайние колесные пары тележек стремятся поворачиваться в противоположных направлениях. Это создает изгиб рамы в горизонтальной плоскости, как и при движении локомотива в кривых участках пути. Часто-

та виляния тем больше, чем больше конусность бандажа.

В кривых под действием центробежной силы локомотив стремится перемещаться наружу кривой, чему препятствуют гребни бандажей крайних колесных пар, упирающиеся в наружный рельс. Под воздействием сил со стороны наружного рельса происходит поворот локомотива, при этом в точках, где колеса опираются на рельсы, возникают силы трения. Горизонтальные силы (реакции) рельсов и силы трения в опорных точках колес, передающиеся через колеса, оси и буксы на раму тележки электровоза или вагона, вызывают ее изгиб в горизонтальной плоскости.

Так как наружные колеса набегают на наружный рельс и прижимаются к нему, а бандажи колес имеют коническую форму, то у этих колес крайних пар диаметр круга катания будет больше, чем у внутренних колес этих же пар. Оба колеса колесной пары жестко запрессованы на ось и имеют одинаковую частоту вращения; поэтому колесо с большим кругом катания будет стремиться забегать вперед. Вследствие этого крайние колесные пары будут стремиться поворачиваться по часовой стрелке. Средние колесные пары тележек при малом радиусе кривой прижимаются к внутрен-йему рельсу и стремятся по той же причине поворачиваться в обратную сторону по отношению к крайним парам. Поскольку рама тележки удерживает все колесные пары параллельными друг другу, оиа испытывает изгиб в горизонтальной плоскости.

Изгибающий момент, вызванный этими силами, зависит от массы локомотива, длины его базы, радиуса кривой и скорости движения.

При входе локомотива в кривую наружное колесо первой колесной пары набегает на рельс под некоторым углом и ударяется о головку рельса. Энергия удара пропорциональна массе, участвующей в ударе, синусу угла набегания и квадрату скорости движения. Угол набегания зависит от формы переходной кривой и от положения локомотива в рельсовой колее: чем больше отклонен к внутреннему рельсу локомотив или его колесная пара вследствие большого попереч-

ного разбега в раме, тем больше будет угол набегания.

Под действием центробежной силы и ветра в раме появляются дополнительные горизонтальные и вертикальные (от создаваемого этими силами опрокидывающего момента) нагрузки Силы, действующие на раму тележки, вызывают изгиб ее элементов в вертикальной и горизонтальной плоскостях, а также их кручение. Таким образом, на раме тележки замыкаются все силы, возникающие в ходовой части электровоза. При оценке прочности рамы тележки приходится учитывать все эти силы. Срок службы без ремонта установлен для рам 25 лет; это определяет требования к конструкции: она должна обладать необходимым запасом прочности. С другой стороны, конструкция должна быть по возможности легкой как по экономическим соображениям, так и по условию соблюдения общей нормы массы локомотива (нагрузки на ось). Этим требованиям в наибольшей степени удовлетворяют сварные рамы, выполненные из полых балок коробчатого сечения.

Назначение и общее устройство рамы тележки тепловоза.

Содержание

2.Железнодорожный транспорт. 4

2.1 Назначение и общее устройство рамы тележки тепловоза. 5

2.2 Обслуживание рамы тележки тепловоза. 13

2.3 Ремонт рамы тележки тепловоза. 13

2.4 Техника безопасности по обслуживанию рамы тележки тепловоза. 16

3. Порядок организации движения поездов при телефонных средствах связи. 18

3.1. Общие положения. 18

Список использованных источников. 22

Введение

Железнодорожный транспорт

Железнодорожный транспорт – составная часть единой транспортной системы страны, а так же многоотраслевое хозяйство, занимающее одно из важных частей материально-технической базы её экономики.

Непрерывное развитие промышленности и сельского хозяйства нашей страны предъявляет повышенные требования к удовлетворению возрастающего тепла перевозок на нём. Железнодорожный транспорт должен иметь необходи-мые резервы пропускных и перевозных способностей и развиваться в соот-ветствии с развитием всех отраслей народного хозяйства.

В сравнительно короткий срок проведена коренная реконструкция железнодорожного транспорта, завершен в основном переход на прогрессивные виды тяги – электрическую и тепловозную, усилен путь, внедряется автома-тика, телемеханика и вычислительная техника, поставляются большегрузные вагоны и комфортабельные цельнометаллические вагоны и моторвагонный подвижной состав для перевозки пассажиров. Это позволяет работникам железнодорожного транспорта выполнять заданный объём перевозок пасса-жиров и грузов.

Строятся и технически оснащаются железные дороги. Ведущее место в железнодорожном транспорте занимает локомотивное хозяйство, где сосредо-точено более 12% основных производственных фондов железных дорог и около 22% работников железнодорожного транспорта. На его долю приходится свы-ше 30% эксплуатационных расходов.

На протяжении всей истории развитие отечественных железных дорог совершенствовались материально – техническая база локомотивного хозяйства и структура управления им, претерпевали изменения методы эксплуатации локомотивов, что способствовало улучшению использования локомотивов как по мощности, так и по времени, а так же снижению эксплуатационных расхо-дов.

От работников железнодорожного транспорта требуется хорошее зна-ние своего дела, совершенствование профессионального мастерства, улучше-ния технологии, повышения общей культуры производства, изыскания новых резервов, направленных на улучшения использования подвижного состава, снижение себестоимости перевозок и повышение производительности труда. При постоянно возрастающих темпах перевозок особоя роль принадлежит обеспечению безопасности поездов. Это один из основных законов железно-дорожного транспорта.

Назначение и общее устройство рамы тележки тепловоза.

Тележки тепловозов являются их ходовыми частями. Они передают вертикальные нагрузки от веса кузова и рамы тепловоза с установленным на ней силовым и вспомогательным оборудованием на рельсы, создают во взаимодействии с рельсами тяговые и тормозные силы, направляют движение тепловоза в рельсовой колее, передавая на раму тепловоза поперечные усилия от рельсового пути.

Тележка — крупный узел тепловоза. Она объединяет в одно целое, в единый комплекс колесные пары, буксы, тяговые электродвигатели и их тяговые редукторы. Все эти рассмотренные ранее узлы тепловоза, а также рессорное подвешивание являются ее частями. Объединены они в одно целое рамой тележки. Рама тележки не только связывает вместе отдельные узлы ходовых частей, но и связывает их с рамой тепловоза, обеспечивая в то же время возможность поворота тележки относительно рамы тепловоза. Конструкция тележки и в особенности ее рамы зависит от способа передачи нагрузок и исполнения опорных устройств.

Так как силовая установка находится в кузове на главной раме, а ведущие колесные пары размещены в тележках, необходимость их поворота значительно затрудняет как передачу вертикальных нагрузок, так и передачу энергии от дизеля к колесным парам.

Рама тележки предназначена для размещения колесно-моторных блоков с рессорным подвешиванием, тормозного исполнительного оборудования, опорных устройств надтележечного строения и механизма передачи силы тяги на кузов тепловоза. При эксплуатации рама тележки, кроме статических нагрузок от веса кузова с оборудованием, силы тяги (торможения) и реакций от тяговых двигателей, подвергается большим динамическим вертикальным и горизонтальным нагрузкам.

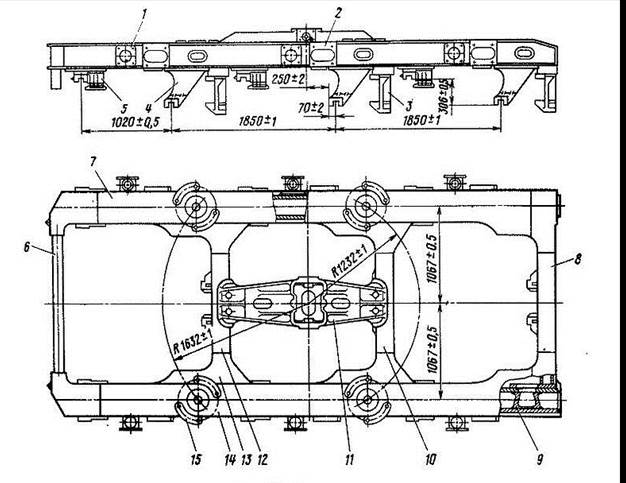

Рисунок 1 – Рама тележки тепловоза

1-Фрикционные гасители колебаний

2-кронштейн тормозного цилиндра

3-кронштейн подвески тягового электродвигателя

4,5-кронштейны буксовых поводков

6-передняя концевая балка

8-задняя концевая балка

15-платики опор кузова

Основу рамы образуют две боковины 7 и 14, жестко связанные поперечными балками 8, 10 и 12, переднее концевое крепление 6 и шкворневая балка 11. Боковина в поперечном сечении представляет собой замкнутый профиль коробчатого сечения, сварена из стальных листов толщиной: боковых 10 мм, верхнего 14 мм, нижнего 22 мм. Сверху на боковины установлены платики 15 опор, снизу приварены литые кронштейны 5 и сварно-штампованные 4 с трапециевидными пазами для крепления буксовых поводков и установки опор пружин. Для повышения усталостной прочности (снижение коэффициентов концентрации) к нижнему несущему листу боковины кронштейны приварены внахлестку фланцами, имеющими минимальную толщину и параболическую форму поперечных граней. Кроме того, после приварки кронштейнов зоны основания сварных швов подвергают механическому упрочнению с помощью наклепа. Внутри боковин установлены диафрагмы, приваренные к боковым листам, для увеличения жесткости сечения в местах примыкания поперечных балок междурамного крепления. Снаружи на боковые листы боковин приварены через подкладки корпуса 1 фрикционных гасителей колебаний, кронштейны 2 тормозных цилиндров и имеются сквозные овальные отверстия, усиленные полыми вставками 9, для прохода горизонтальных рычагов рычажной передачи тормоза.

Поперечные балки 8, 10 и 12 междурамного крепления сварной кон-струкции также замкнутой коробчатой формы выполнены из стальных листов толщиной 14 мм и жестко связывают между собой боковины. Своими вертикальными ребрами поперечные балки приварены к внутренним боковым листам и специальным выступам нижних листов боковин. Сверху приварены проставочные листы 13, которые связывают поперечные балки с верхними листами боковин, образуя замкнутое сварное междурамное крепление. К нижним листам поперечных балок приварены литые кронштейны 3 для опор электродвигателей.

На средние балки междурамного крепления сверху строго на продльной оси рамы установлена и закреплена с помощью электросварки продольная литая шкворневая балка 11. Шкворневая балка имеет в средней части массивное шкворневое гнездо и развитые горизонтальные полки по концам для повышения жесткости ее крепления, так как через нее и шкворень передается сила тяги на раму кузова. В шкворневом гнезде монтируется подвижной в поперечном направлении шкворневой узел тележки, а в боковых стенках гнезда выполнены отверстия для установки пружинных комплектов упругих упоров шкворневого узла.

Переднее концевое крепление 6 выполнено сварным коробчатого сечения неотъемным, но изогнутым в средней части для удобства демонтажа фрикционного аппарата автосцепки. Оно своими торцами с помощью электросварки сопрягается с боковинами, связывая их для придания жесткости конечной части рамы тележки, и несет на себе кронштейны тормозной рычажной передачи тележки. Боковины, междурамные крепления, концевые балки изготовляют отдельно, подвергают термообработке (отжигу) для снятия напряжений от сварки и затем их сваривают. На собранную и сваренную из основных узлов, раму устанавливают и приваривают шкворневую балку 11 с окончательной механической обработкой по шкворневому узлу, корпуса 1 фрикционных гасителей колебаний, кронштейны 2 тормозных цилиндров и подвесок рычажной передачи тормоза, платики 15 под установку опор кузова. Затем производят ее механическую обработку по кронштейнам 5 и 4 крепления буксовых поводков и опор пружин с протяжкой трапециевидных пазов и по платикам 15 под установку опор кузова.

Опорно-возвращаюшее устройство и устройство для передачи силы тяги

Опорно-возвращающее устройство тепловоза воспринимает массу всего надтележечного строения, обеспечивает устойчивое положение тележки под тепловозом при его движении, а также плавное вписывание в кривые и создание необходимых усилий, возвращающих кузов тепловоза в первоначальное положение при перемещении его относительно тележек при движении в кривых.

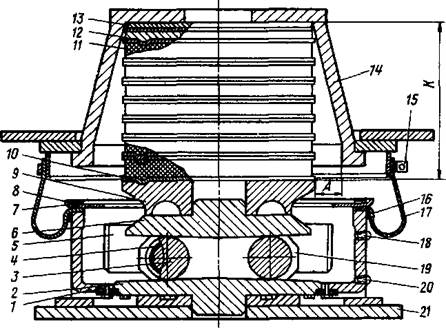

Взаимное расположение опор главной рамы и опор тележки показано на рис. 2.Для равенства нагрузок от колесных пар тележек на рельсы передние опоры расположены вокруг шкворня на радиусе 1632 мм, задние — на радиусе 1232 мм. Надтележечное строение тепловоза опирается на раму тележки через четыре комбинированные опоры (рис. 3), состоящие каждая из двух ступеней: нижняя жесткая ступень — роликовая опора качения, верхняя упругая — блок, содержащий семь резинометаллических элементов (РМЭ).

Рисунок 2- Взаимное расположение опор главной рамы и опор тележки

1 — комбинированная опора

2 — шкворневой узел

А — положение средней колесной пары относительно шкворня

Поверхности качения опорных плит выполнены наклонными: угол наклона составляет 2 °. На прямом участке пути ролики занимают среднее положение между наклонными плоскостями. При повороте тележки относительно кузова ролики накатываются на наклонные поверхности опор. При этом возникают горизонтальные силы, создающие на радиусе опор возвращающий момент. Кроме возвращающих сил, при повороте тележек в опоре возникают силы трения и момент сил трения, который способствует уменьшению колебаний виляния тележек.

Рис. 3 Комбинированная опора

1 — корпус роликовой опоры, 2, 6 — нижняя и верхняя опорные плиты, 3 — ролик, 4 — втулка, 5 — нз иосостойкая накладка, 7 — крышка, 8 — болт, 9, 12 — опорные кольца, 10 — кольцевой зацец стальной пластины, 11 — упругий элемент, 13 — регулировочные прокладки, 14 — конический стакан, 15, 16 — хомуты, 17 — чехол, 18 — пробка, 19 — обойма, 20 — сливная пробка, 21 — рама тележки, К — высота резинометаллического комплекта

Литой корпус 1 роликовой опоры установлен на боковине рамы тележки по касательной к радиусу ее поворота, обеспечивая поворот тележки на опорах качения нижней опорной плиты 2. Ролики 3 связаны между собой обоймами и вращаются в неметаллических втулках 4, которые являются подшипниками для роликов. Вся подвижная система опоры: ролики с обоймами, верхняя опорная плита 6 при перемещениях направляются приваренными к боковым стенкам корпуса износостойкими накладками 5.

Упругая ступень комбинированной опоры содержит семь упругих элементов 11, расположенных между опорным кольцом 9 роликового устройства на тележке и опорным кольцом 12 на кузове тепловоза. Упругий комплект ограничен коническим стаканом 14 с обеспечением зазора А, превышающего максимальный размер относа кузова, который происходит при прохождении тепловозом кривой радиусом 125 мм. Упругий элемент 11 представляет собой резиновую шайбу, привулканизированную к стальным пластинам, имеющим выштампованные кольцевые зацепы 10 для исключения поперечного сдвига элементов в комплекте и в соединениях с опорными плитами. Каждый комплект РМЭ комбинированной опоры подвергается стендовой тарировке по определению его высоты (размера К) под нагрузкой с учетом динамической нагрузки, равной 140 кН, а также проверке качества изготовления РМЭ. В пределах тележки отклонение по высоте комплектов допускается не более 1 мм и обеспечивается установкой регулировочных прокладок 13 под опорную часть кузова.

Внутреннюю полость роликовой опоры заполняют осевым маслом. Масло в опору заливают через пробку 18, а слив масла и промывка опоры производятся через пробку 20. Роликовая опора закрыта крышкой 7, которая предохраняет от выброса масла из опоры ее подвижной системой. Для предотвращения попадания в комбинированную опору посторонних предметов, атмосферных осадков она закрыта чехлом 17, закрепленным на корпусе роликовой опоры и защитном кольце кузова хомутами 15 и 16.

Каждая комбинированная опора по отношению к центру поворота тележки установлена так, что роликовой частью обеспечивается поворот тележки и возвращающий момент, а поперечное перемещение кузова (относ) достигается за счет поперечного сдвига каждого комплекта РМЭ. Упругое опирание кузова позволяет получить дополнительный прогиб до 20 мм в рессорном подвеши-вании тепловоза и тем самым улучшить динамико-прочностные показатели ходовых частей экипажа тепловоза.

Сила тяги с тележки на кузов передается шкворневым устройством с попе-речной свободно-упругой подвижностью ±40 мм для улучшения условий вписывания и показателей горизонтальной динамики при движении тепло-воза, а также для уменьшения рамных усилий на рельс и обратного воздействия массы тележки на кузов. Шкворень также является осью поворота тележки в горизонтальной плоскости.

Рама тележки. Назначение. Устройство.

Рама воспринимает вес кузова с пассажирами и равномерно распределяет его между колесными парами. Рама воспринимает также тяговые и тормозные усилия от колесных пар и передает их кузову. Кроме того, на раму действуют дополнительные нагрузки, обусловленные неровностями рельсового пути, извилистым движением колесных пар, центробежной силой, возникающей в кривых участках пути, и др. Также, рама является связующим звеном между центральным и надбуксовым подвешиванием.

Действующие на раму силы вызывают растяжение и изгиб ее элементов в вертикальной и горизонтальной плоскостях, а также их кручение, поэтому конструкция рамы должна обладать достаточной прочностью.

Рама тележки цельносварная, что позволило значительно снизить ее массу без снижения прочности. Она выполнена из двух продольных (1) и двух поперечных (2) балок, сваренных встык в виде буквы Н. Места стыковки перекрывают штампованными косынками (3) толщиной 6 мм для повышения прочности рамы и создания плавного перехода сечений. Косынки приваривают по всему контуру и дополнительно над продольными балками для предотвращения отставания их от балок.

В вертикальных стенках продольных балок имеются сквозные отверстия, в которые вставляют литые кронштейны (4) для подвески рычагов тормозной передачи, привариваемые с обеих сторон балки.

Снизу продольных балок в средней части приваривают стальные литые кронштейны (9) с косыми зубьями, к которым прикрепляют упругие поводки, связывающие раму тележки с колесными парами вагона.

В продольные балки над буксами вваривают втулки (13) под предохранительные штыри букс, которые необходимы в случае излома поводков и потери связи колесной пары с рамой тележки. По торцам продольных балок приварены листовые кронштейны (5) для крепления тормозных цилиндров и крепления блок-тормоза (6), а также гребенчатые накладки для крепления концевых изогнутых компенсационных поводков (15).

Поводки служат для связи колесной пары с рамой тележки. Каждая букса связана с рамой двумя прямыми и одним изогнутым поводками.

Всего на вагоне 24 поводка (16 прямых и 8 изогнутых). Кроме того на каждой продольной балке, в районе расположения центрального подвешивания, имеются проушины для крепления гидравлического гасителя колебаний (14).

На поперечных балках приварены кронштейны подвески тяговых двигателей (8), кронштейны крепления реактивной тяги (10), кронштейн подвески редуктора (7) и кронштейн крепления комплексного предохранения подвески редуктора (12). Со стороны установки бруса центрального подвешивания, для ограничения его продольных перемещений, на поперечных балках приварены плоские скользуны (11).

По концам поперечных балок вварены опорные гнезда со сменными втулками под валики серег центрального подвешивания (13). В нижних стенках балок под опорными гнездами вырезаны окна для прохода подвесных серег центрального подвешивания. Окна армированы по всему периметру специальными коробочками.

Дата добавления: 2016-04-19 ; просмотров: 4036 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Конструкция рам тележек

Рамы тележек тепловозов

Тележки конструктивно различаются в зависимости от передачи тепловоза, по числу колесных пар (двухосные, трехосные, четырехосные), способа передачи вращающего момента от тягового двигателя на колесные пары, от способа передачи нагрузки от кузова.

Рама челюстной тележки. Рама челюстной тележки (рис. 55) имеет две боковины 8, две межрамные поперечные балки 1, две концевые балки 3, продольную шкворневую балку 2.

Рис. 55. Рама тележки тепловоза М62:

Боковины рам и поперечные балки имеют коробчатые сечения и выполнены из листовой стали.

Соединения боковин и поперечных балок усиливаются накладкой верхнего листа 4, а в местах соединения балок развиты для возможности установки боковых опор.

Для шкворня главной рамы посередине шкворневой балки расположено цилиндрическое гнездо (пята) 12. В гнезде корневой балки вставлена цилиндрическая втулка.

К боковинам рамы тележки приварены литые буксовые челюсти 6 с наличниками 7 из стали 60Г.

К поперечным балкам приварены и прикреплены болтами кронштейны 9,11.

Кронштейн 11 имеет опоры с двух сторон под тяговые двигатели, кронштейн 9 имеет опору с одной стороны.

Для пружины рессорного подвешивания по буксам рамы тележки имеются выступающие опоры 10.

Буксовые емкости снизу стянуты под буксовыми струнками 5.

По концам струнка имеет охватывающие выступы, которые прижаты к челюсти по краям.

Для натяга струнки, между стрункой и челюстью имеется зазор. В зазор вставляют прокладку и зажимают ее между челюстью и стрункой болтами, головки которых приваривают к челюсти для предотвращения проворачивания болтов при завертывании гаек.

Три колесные пары с буксами установлены в челюсти рамы тележки. Челюсти внизу для усиления связаны струнками. Все колесные пары у тележек этого типа имеют осевой разбег относительно рамы тележки.

Масса кузова передается на тележку через четыре опоры. Опоры, расположенные на раме тележки симметрично относительно шкворня, используются для ограничения колебаний кузова и тележек в горизонтальной плоскости. Поэтому опоры магистральных тепловозов имеют роликовые возвращающие устройства, а тележки маневровых тепловозов имеют скользящие опоры трения.

Тяговые электродвигатели одной стороной через моторно-осевые подшипники опираются на ось колесной пары, а с другой стороны через пружинную подвеску на раму тележки.

Для передачи вертикальной нагрузки на колесные пары на тележке установлено одноступенчатое сбалансированное рессорное подвешивание.

На тележке установлено тормозное оборудование, которое состоит из двух тормозных цилиндров, рычажной передачи и тормозных колодок.

Рама трехосной бесчелюстной тележки. Рама трехосной бесчелюстной тележки тепловоза 2ТЭ10М, 2ТЭ116 (рис. 56) имеет сварную стальную конструкцию. Две боковины 7 и 14 и междурамные крепления (поперечные балки) 9,10,12, передние концевые крепления (концевые балки) б и шкворневая балка 11 образуют основу рамы.

Для опорно-возвращающего устройства сверху на боковины установлены платики опор 15, снизу приварены кронштейны литые и

Рис. 56. Рама тележки тепловоза 2ТЭ116:

Снаружи к вертикальным листам боковин приварены вместе с подкладками корпуса фрикционных гасителей колебаний и кронштейны для тормозных цилиндров. В боковинах около удлиненных кронштейнов буксовых поводков имеются сквозные овальные отверстия, отверстия усиленные полыми вставками 9 для прохода горизонтальных рычагов передачи тормоза.

Для придания большей жесткости внутри боковин установлены диафрагмы, приваренные к листам в местах примыкания поперечных балок междурамного крепления.

Поперечные балки 8, 10, 12 сварной конструкции коробчатой формы выполнены из стальных листов толщиной 14 мм. Вертикальными ребрами поперечные балки приварены к внутренним частям боковых листов и к специальным выступам нижних листов боковин. Сверху приварены приставочные листы, связывающие поперечные балки с верхними листами боковин, образуя замкнутое сварное меж-дурамное крепление.

Для опор тяговых электродвигателей, к нижним листам поперечных балок приварены литые кронштейны 3.

На средние поперечные балки сверху строго по продольной оси рамы опирается продольная литая шкворневая балка, приваренная с помощью электросварки к верхним вертикальным листам поперечных балок. Сварочный шов укреплен наклепом.

В средней части шкворневая балка имеет массивное шкворневое гнездо и развитые горизонтальные полки по концам для повышения жесткости ее крепления, так как через эту балку и шкворень передается сила тяги на главную раму тепловоза.

В шкворневом гнезде монтируется подвижное в поперечном направлении шкворневое устройство, а в боковых стенках гнезда выполнены отверстия для пружинных комплектов упругих упоров шкворневого устройства.

Передняя концевая балка сварная, коробчатого сечения изогнута для удобства демонтажа фрикционного аппарата автосцепки. Концевая поперечная балка в связи с рядным расположением тяговых двигателей усилена. На эту балку передается часть массы тягового электродвигателя и реактивные усилия, которые развивается тяговым электродвигателем при передаче тягового момента.

Рама тележки электровоза

Рама тележки связывает элементы всех узлов и предназначена для распределения и передачи весовых нагрузок от кузова на колесные пары и восприятия от колесных пар и передачу на кузов тяговых и тормозных сил, сил инерции, которые возникают в вертикальном и горизонтальном, продольном и поперечном направлениях от неровностей пути при движении электровоза.

3, связанных между собой шкворневым 10 и двумя концевыми 2 брусьями.

Боковины и концевые брусья имеют коробчатое сечение и выполнены из листов прокатной стали М16С. К нижнему листу боковины приварены малые 14 и большие 13 буксовые кронштейны, отлитые из стали 20Л. К верхнему листу для усиления рамы приварены накладки

4. К накладкам крепят сварные наличники под скользуны боковых опор кузова. К накладке и наружной стороне боковины приварены кронштейны 5 люлечного подвешивания. С внутренней стороны бо-

Рис. 57. Сварная унифицированная рама двухосной тележки восьмиосных электровозов:

Шкворневой брус 10 коробчатого сечения с усиливающими ребрами состоит из собственно шкворневого бруса, который отлит из стали 12ГТЛ-1 и бруса шаровой связи 16 отлитого из той же стали и приваренного в нижней части шкворневого бруса.

В средней части шкворневого бруса расположено овальное с коническим переходом по высоте углубление, через которое проходит шкворень. К шкворневому брусу с двух сторон приварены кронштейны для подвески рычагов ручного тормоза. На нижней стороне шкворневого бруса имеются площадки, к которым привариваются кронштейны под крепление тормозных цилиндров. В брусе шаровой связи имеются проушины для подвешивания тяговых электродвигателей. Во внутренней полости бруса размещены детали шаровой связи.

Рамы всех грузовых восьмиосных и двенадцатиосных электровозов (ВЛ15, ВЛ85 (см.рис. 57), ВЛ86 Ф ) унифицированы.

Рамы тележек электропоездов

Рама тележки моторного вагона электропоезда ЭР2 штампосварной конструкции имеет в плане Н-образную форму (рис. 58). Рама состоит из двух продольных балок 11, двух поперечных балок 6 и четырех литых концевых балок 10.

Продольная балка 11 сварена из двух штампованных швеллеров толщиной стенки 12 мм и усилена в средней части сверху и снизу стальными накладками 4 и 13. К продольным балкам приварены кронштейны /, 12,16,18, предназначенные для крепления тормозных цилиндров, деталей и узлов рычажно-тормозной передачи, центрального подвешивания, гидравлических и фрикционных гасителей, а также литые буксовые направляющие (челюсти), на которых смонтированы съемные наличники из антифрикционного чугуна, обладающего наименьшей склонностью к заеданию и высоким сопротивлением износу.

В средней части против мест приварки поперечных балок вварены стальные литые гильзы, сквозь которые пропускают подвески центрального подвешивания. Концы продольных балок закрыты приваренными к ним стальными литыми концевыми балками, к которым крепят кронштейны для подвески тормозных башмаков.

Рис. 58. Рама тележки моторного вагона электропоезда ЭР2:

Рама тележки моторного вагона электропоезда ЭР2Р (рис. 59) в основном аналогична раме тележки моторного вагона электропоезда ЭР2. Она состоит также из двух продольных и двух поперечных балок, все соединения которых выполнены сваркой. Продольные

Рис. 59. Рама тележки моторного вагона электропоезда ЭР2Р:

Поперечные балки рамы тележки электропоезда ЭР2Р такие же, как и у рамы тележки электропоезда ЭР2. Толщина стенок продольных и поперечных балок, накладок, усиливающих стыки, такая же, как и у рамы электропоезда ЭР2.

Рама тележки прицепного вагона электропоезда ЭР2 штампосварной конструкции состоит из двух продольных и двух поперечных балок и имеет в плане Н-образную форму. Продольные балки сварены из двух швеллеров и усилены сверху и снизу накладками из листовой стали толщиной 14 мм.

По концам продольных балок к нижним плоскостям приварены фланцы, к которым болтами крепят шпинтоны надбуксового рессорного подвешивания.

Рама тележки прицепного вагона электропоезда ЭР2Р по конструкции не отличается от рамы тележки прицепного вагона электропоезда ЭР2.

Рама тележки дизель-поезда

Продольные балки рам 6 (рис. 60) соединены между собой двумя поперечными балками 9. К балкам рам приварены кронштейн 4 для крепления буксовых поводков со страховочными элементами, крон-иггейны-опоры 5 для соединения буксы с рамой, кольца-гнезда 7 для размещения металлокерамических скользунов, кронштейны 2 и 5 для установки элементов дискового тормоза и кронштейн 7 для установки элементов ручного тормоза. К поперечной балке моторной рамы, кроме того, приварены кронштейны 10 для крепления реактивной штанги подвески редуктора. Между поперечными балками в центральной части каждой рамы имеется устройство 8, предназначенное для размещения шкворневого узла тележки.

Рис. 60. Рама моторной тележки дизель-поезда ДР1: