для чего применяется ультразвуковая металлизация

Электродуговая металлизация

Продолжаем серию публикаций про технологии, на которых мы специализируемся, продвигаем и оказываем услуги, основанные на их применении.

Сегодня речь пойдет об электродуговой металлизации (ЭДМ).

ЭДМ — это способ нанесения металлического покрытия на различные изделия, механизмы и оборудование. При этом как покрытия, так и поверхности, на которые они наносятся могут быть совершенно различными. Наносить можно любые металлы, доступные в виде проволоки: цинк, алюминий, латунь, медь, баббит, сталь, нержавеющую сталь и их сплавы. Покрытия можно наносить на металлические, бетонные, в некоторых случаях стекло, дерево и даже МДФ.

В зависимости от типа напыляемого металла, ЭДМ позволяет решать различные задачи: защита от коррозии (напыление цинка, алюминия, нержавеющей стали), износа (напыление прочных металлов, стали), скольжения (напыление специальных сплавов титана и алюминия), создание токопроводящего слоя (напыление алюминия, меди), восстановление изношенной поверхности (напыление баббитов, стали), создание декоративного слоя (напыление латуни, меди, бронзы, алюминия) и другие задачи.

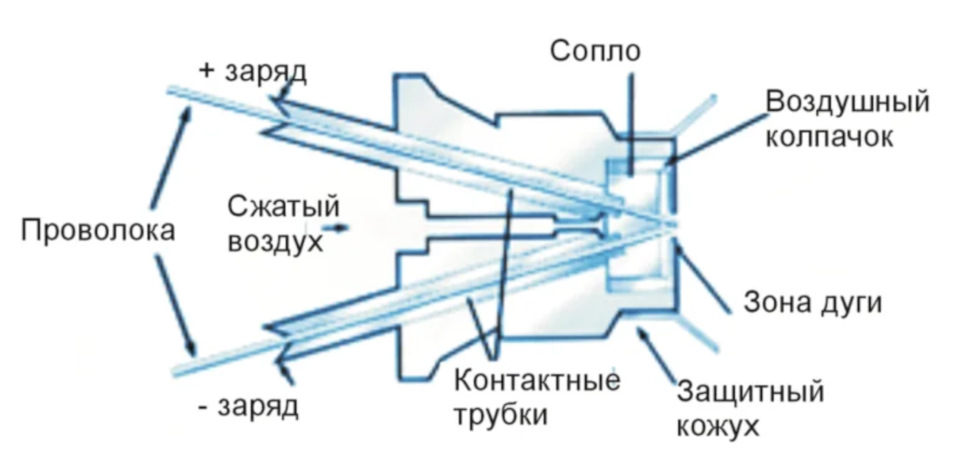

Оборудование для напыления.

В мире существует несколько известных производителей оборудования для электродуговой металлизации. Мы тесно сотрудничаем с компанией Metallisation — производителю из Великобритании с почти столетней историей (основана в 1922 году).

Обычно оборудование для ЭДМ состоит из нескольких основных компонентов:

Расплавленный металл сжатым воздухом переносится на подготовленную поверхность, где застывает и образует прочную пленку. Толщина пленки зависит от материала напыления и количество слоев и обычно составляет 100-300 микрон (0,1-0,3 мм). В отдельных случаях возможно нанесение покрытия толщиной до нескольких миллиметров.

В результате получается прочное, слегка шероховатое металлическое покрытие с необходимыми свойствами. При необходимости его можно отшлифовать, отполировать, либо покрыть сверху прозрачным лаком или краской.

Применение ультразвука в гальванотехнике.

Ультразвук – упругие звуковые колебания высокой частоты. О существовании ультразвука было известно давно, но практическое использование в науке и промышленности началось сравнительно недавно и сейчас широко применяется в различных областях физики, химии, медицины.

Основное назначение применения ультразвука в гальванотехнике – для интенсификации гальванических процессов и улучшения качества покрытий, полученных электрохимическим способом (см.«Контроль качества гальванических покрытий»).

Применение ультразвука в процессе обезжиривания деталей.

Качество покрытий в первую очередь зависит от степени очистки поверхности от химических и механических загрязнений (см. «Первые шаги в гальванике. Часть 2»). Применение ультразвука в процессе химического обезжиривания в специально подобранных моющих средствах позволяет удалять загрязнения с труднодоступных участков поверхности – узких щелей, глухих отверстий, что особенно важно в электронной технике и точном приборостроении. Скорость обезжиривания при этом возрастает в несколько раз.

Установка ультразвуковой очистки.

Ультразвуковые колебания по характеру действий оказывают механический, термический и физико-химический эффекты. Уникальным свойством ультразвука является образование кавитации (микропузырьков), что обеспечивает его физико-химический эффект.

Степень кавитации зависит от вида загрязнений, поэтому большую роль в процессе очистки играет правильно подобранный состав моющей жидкости, которая должна вступать в химические взаимодействия только с поверхностными загрязнениями, но не с материалом очищаемого изделия. Применение ультразвука при очистке деталей в водных растворах более эффективно, чем в органических растворителях (см. «Обезжиривание поверхности»).

При ультразвуковой очистке необходим выбор оптимальных значений интенсивности ультразвука и частоты колебаний. С повышением частоты кавитационный пузырек не достигает конечной стадии захлопывания, что снижает микроударное действие кавитации. Чрезмерное понижение частоты приводит к увеличению уровня воздушного шума, и требует увеличения габаритов излучателя. Поэтому большинство промышленных установок работает в диапазоне 18 – 44 кГц.

Применение ультразвука в гальванических процессах.

Ультразвук в гальванике применяется с целью интенсификации процессов. Под воздействием ультразвука в процессах осаждения металлов (меднения, никелирования, хромирования, цинкования и др.) снижается водородная поляризация и облегчается разряд ионов, таким образом обеспечивается повышение катодной плотности тока.

Фактически ультразвук в несколько раз увеличивает активную площадь катода. Покрытие получается более равномерное с большей адгезией к основе. Технология реализуется с помощью погружных ультразвуковых излучателей с фронтальным типом излучения.

Ультразвуковая очистка позволяет оптимизировать процесс обезжиривания, получить высокую степень чистоты и практически исключить применение пожароопасных и токсичных растворителей.

Что такое металлизация и виды

Череповецкий завод металлоконструкций более 55 лет занимается производством и обработкой изделий из металла. У нас вы можете заказать услуги по металлизации от опытных специалистов.

Что такое металлизация?

Металлизация – это метод нанесения металлического слоя на внешнюю часть изделия, который придает ему химические, физические и механические свойства. Такое покрытие применяется не только к металлическим деталям, но и к заготовкам из дерева, пластика, стекла. Нанесенный слой можно использовать в качестве антикоррозийного, декоративного и устойчивого к механическим повреждениям.

Описание и назначение металлизации

Метод металлизации выполняет большое количество функций, среди которых:

Способ нанесения покрытия избирается в соответствии с поставленными задачами и характеристиками, которые необходимо получить по окончании процесса. Толщина слоя определяет сферу применения будущего изделия.

Металлизация может проводиться химическим, физическим или электростатическим воздействием на поверхность. Она осуществляется в холодном, нагретом или диффузном состоянии.

Нанесение защитного слоя на металлическое изделие можно получить:

Особенности металлизации металлов и сплавов

Металлизация металлов и сплавов определяется их физическими свойствами. К каждому изделию требуется индивидуальный подход. Например, для некоторых групп металлов и сплавов не подходит нанесение тонкого слоя чужеродного материала. Для них применяются другие методы металлизации.

Для другой группы, наоборот, нанесение металлической пленки является оптимальным способом обработки металла. Оптимальные методы выбирают с учетом индивидуальных свойств изделий.

Виды металлизации

Современные технологии позволяют проводить процедуру металлизации разными способами. Рассмотрим основные виды данного процесса:

1. Вакуумная металлизация.

Вакуумная металлизация основывается на испарении и выпадении металлических частиц на поверхность детали. Данный метод является довольно затратным и трудоемким, поэтому применяется только в производственных условиях. Вакуумную металлизацию можно использовать для изделий из любых материалов (пластика, дерева, керамики, стекла и т.д.). Особенно часто этот вид используется для металлизации на автомобильных заводах. Данным способом получают изделие с прекрасным внешним видом, который не влияет на прочностные характеристики.

2. Газовая металлизация.

Газовая металлизация заключается в использовании газовой струи для нагрева напыляемого металлического слоя. Применение высоких температур позволяет создавать ровный слой на всей поверхности. Его толщина зависит от объема используемой проволоки. После нанесения слоя покрытие обрабатывают методом шлифовки. Газовая металлизация позволяет восстанавливать валы автотракторного оборудования. Для реализации данного способа используют технику и газы, которые применяют при проведении сварочных работ.

Вместо газовых горелок, применяют специальные пистолеты-металлизаторы.

3. Цинкование.

Метод цинкования применяется для защиты черных металлов от образования ржавчины. На поверхность наносится цинк при помощи различных способов (горячего, холодного, гальванического, диффузионного). Цинкование применяется для обработки листового проката, труб, изделий различной геометрической формы.

Оборудование и материалы

Для каждого метода металлизации используется свое собственное оборудование. Для обработки под воздействием высоких температур применяют приспособления, способные создавать растворы для термообработки. Подогрев осуществляется при помощи электрических ТЭНов.

Для газового способа применяют сосуды с газами, специальные распылители, редукторы и проводящие шланги.

Для химического метода нужно иметь набор растворов и реактивов, устойчивых к вредному воздействию химических жидкостей.

Химическая металлизация в домашних условиях

Химическую металлизацию можно осуществить и в домашних условиях. Для этого дома нужно создать свою собственную лабораторию. Металлизация позволяет осуществлять разнообразные дизайнерские решения.

Металлизация химическим способом в домашних условиях проводится в несколько этапов:

Металлизация, выполненная в домашних условиях, не всегда дает ожидаемый эффект. Поэтому после того, как вы просушили изделие, его необходимо аккуратно обработать. Чтобы не осуществлять процесс металлизации вручную, можно изготовить простую установку.

Будьте аккуратны, так как вы работаете с ядовитыми веществами!

Техника безопасности

Металлизация, проведенная любым из методов, относится к категории небезопасных и вредных процессов. В процессе работы опасность представляют:

При проведении процесса металлизации необходимо придерживаться строгих правил безопасности, которые приведены в инструкции к веществу или оборудованию. Если вы работаете в домашних условиях, позаботьтесь о средствах защиты дыхательных органов, глаз, открытых участков кожи. Также защитите себя от воздействия электрического тока.

Ультразвуковой метод подготовки металлов к нанесению защитных покрытий

Коррозия: материалы, защита, № 6, 2005 г.

Подготовка поверхности деталей перед нанесением покрытий в первую очередь предусматривает очистку поверхности от загрязнений, процесс очистки можно значительно интенсифицировать введением в моющий раствор ультразвуковых колебаний. Ультразвуковая очистка увеличивает степень чистоты поверхности, позволяет исключить пожароопасные и токсичные моющие вещества. В статье приведены технические характеристики ультразвукового оборудования, изготавливаемого ООО «Александра-Плюс» (Вологда), разрабатываемого с учетом оптимальных параметров ультразвуковых генераторов и излучателей в комплексе с подбором необходимых технических моющих средств. Оборудование применяется не только для очистки поверхности отдельных деталей, но и встраивается в непрерывно-действующие технологические процессы.

В связи с необходимостью защиты металлических изделий от коррозивного воздействия окружающей среды, а также повышением требований к внешнему виду металлопродукции на промышленных предприятиях увеличивается доля продукции, защищенной противокоррозионными и декоративными покрытиями. Качественное нанесение защитного покрытия (лакокрасочного, цинкового, медного и др.) на металлическую поверхность возможно лишь при тщательной ее подготовке, которая заключается в очистке поверхности от остатков консервационной, волочильной или других видов смазки, смазочно-охлаждающих жидкостей, солевых налетов, механических загрязнений, продуктов коррозии металла.

Ультразвуковая обработка для удаления загрязнений использует явления, возникающие в жидких средах при возбуждении в них интенсивных упругих колебаний высокой частоты. Особенно важно такое явление, как кавитация — захлопывание газовых пузырьков, образующихся при сжатии и расширении жидкости. Причиной исключительной эффективности кавитации является то, что захлопывание пузырьков начинается у очищаемой поверхности. Кавитация сопровождается возникновением очень высоких мгновенных гидростатических давлений, которые отрывают прилипшие к поверхности металла частицы загрязнений.

Источниками ультразвуковых колебаний в настоящее время в основном являются пьезоэлектрические преобразователи, изготавливаемые из пьезокерамики на основе цирконата-титаната свинца. При воздействии знакопеременного напряжения на пьезокерамическую пластину она начинает совершать колебания, особенно интенсивные на определенной резонансной частоте.

Передача ультразвуковых колебаний в раствор осуществляется излучателями, которые имеют специально подобранные размеры и форму для создания необходимых условий возникновения кавитации и, как следствие, улучшения качества очистки. Из практики известно, что наиболее эффективными для очистки поверхностей являются ультразвуковые колебания частотой 18…25 кГц. Этот диапазон частот обеспечивает нужную кавитацию при наибольшей удельной мощности, экономичен и находится за пределами слышимости человеческого уха.

ООО «Александра-Плюс» является разработчиком и изготовителем ультразвуковых излучателей на основе пьезокерамических преобразователей с собственной резонансной частотой 22 ± 1 кГц. Форма излучателя и его размеры выбраны на основе соответствующих теоретических расчетов. Потребляемая мощность одного излучателя не превышает 100 Вт, что вместе с высоким коэффициентом полезного действия (90…95 %) ультразвукового генератора, собранного на электронных микросхемах, позволяет достичь удельной акустической мощности 2,0…2,5 Вт/см2, что достаточно для возникновения в растворе интенсивных кавитационных явлений. Увеличение мощности при той же частоте в основном не приводит к изменению параметров очистки.

Для более полной передачи ультразвуковых колебаний в моющий раствор ультразвуковые излучатели изготовлены из нержавеющей стали и вынесены непосредственно в рабочий объем жидкости, а для того, чтобы в рабочей зоне не было так называемых «мертвых зон», расстояние между излучателями выбрано исходя из величины длины волны ультразвуковых колебаний в жидкости. Также установлено, что для качественной очистки поверхности в каждый литр моющей жидкости следует вводить не менее 10 Вт ультразвуковой энергии. Вышеперечисленные факторы делают оборудование, производимое ООО «Александра-Плюс», одним из самых эффективных в плане очистки поверхности среди подобного оборудования, изготавливаемого как в России, так и за рубежом.

Одной из основных задач в производстве изделий с покрытием (цинковым, медным и др.) является предварительная подготовка поверхности, т. е. удаление механических и жировых загрязнений. В противном случае возможно появление дефектов покрытий (отслаивание, шероховатость и др.).

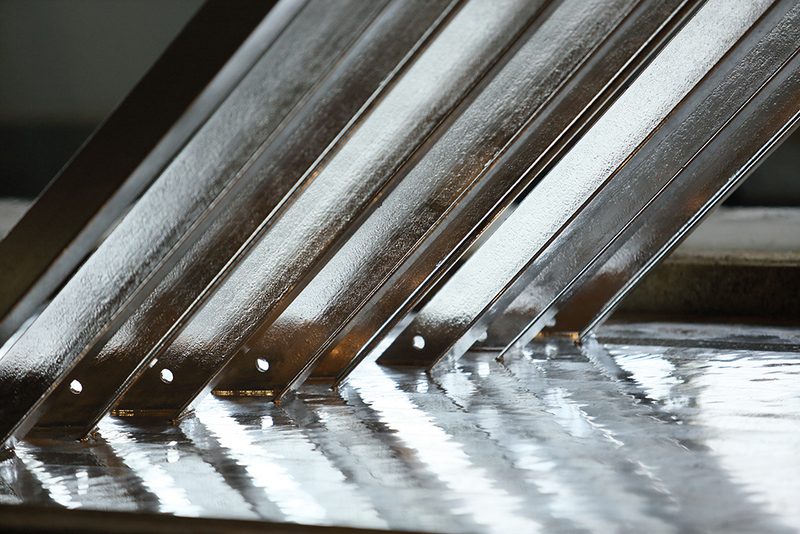

На ОАО «НЛМК» (Липецк) и ОАО «Северсталь» (Череповец) специалистами ООО «Александра-Плюс» введены в эксплуатацию установки ультразвуковой очистки, встроенные в агрегаты непрерывного обезжиривания на линиях горячего цинкования (АНГЦ) (рис. 1, 2). Технологический процесс с использованием ультразвуковой очистки позволил снизить остаточное содержание механических и жировых загрязнений на 98 % от исходного уровня (с 500…1000 до 10…15 мг/м2).

Одновременно с уменьшением остаточной загрязненности уменьшилось количество остановок линии АНГЦ на чистку печных роликов в 1,5—1,7 раза. Дефектов по нанесению цинкового покрытия со времени введения установок ультразвуковой очистки не обнаруживается.

До внедрения ультразвуковых установок для очистки поверхности с повышенным (

Ультразвуковая толстопленочная металлизация неметаллических материалов в производстве изделий электронной техники

Владимир Ланин

Многие неметаллические конструкционные и специальные материалы, в том числе керамика, стеклокерамика, ситаллы, ферриты, абразивы, могут быть соединены с помощью ультразвуковой толстопленочной металлизации их поверхности. Это создает возможность значительной экономии дефицитных металлов, применяемых для изготовления электронных компонентов, микроэлектронных устройств и приборов.

Процессы металлизации в изделиях электронной техники

Способ толстопленочной металлизации широко применяется для формирования контактных соединений в таких изделиях электронной техники, как многослойные керамические и стеклокерамические конденсаторы, вариконды, пьезоэлектрические преобразователи, линии задержки на поверхностных акустических волнах и др. Многослойные керамические чиповые конденсаторы используются в мощных гибридных микроблоках, так как имеют широкий диапазон емкостей и рабочих напряжений, малые габариты и высокую надежность [1]. Их изготавливают путем смешивания керамической массы в органической связке и отливке в тонкие слои толщиной до 80 мкм. Металлические электроды осаждают на сырых керамических слоях, где они затем собираются в плоские пакеты; формирование блока конденсатора происходит путем отжига при высокой температуре. Заключительной стадией является металлизация контактных площадок (рис. 1) для формирования электродов на каждой стороне конденсатора.

Для металлизации применяют сплавы PdAg c барьерным слоем Ni, а затем сплавы на основе Sn, которые наносят в виде расплава.

При сборке пакетных пьезоэлектрических преобразователей на поверхности пьезоэлементов наносят электропроводящее покрытие из металлов или сплавов. Пьезоэлектрические элементы (1) с нанесенным покрытием (2) с помощью специального технологического приспособления собирают в пакет, размещая между элементами металлические прокладки (3) (рис. 2). Облуженные выводы (4) присоединяют к электродам, расположенным внутри пакета, а внешние выводы (5) припаивают припоем ПОС61 в присутствии спирто-канифольного флюса. Такая сборка обеспечивает прочное соединение преобразователей в пакет с хорошим акустическим контактом между ними [2].

Для формирования металлических электродов могут быть применены многокомпонентные проводящие материалы в виде бессвинцовых припоев, наносимые на выводные края при воздействии энергии ультразвуковых (УЗ) колебаний. УЗ-металлизация осуществляется в тонком слое припоя, в котором под действием кавитации происходит разрушение оксидных пленок непосредственно под слоем, расплавленным припоем, поэтому контактная поверхность не успевает соединиться с кислородом воздуха и смачивается припоем [3]. Критериями качества контактных соединений являются механическая прочность, электрическое и тепловое сопротивление.

Особенности УЗ-металлизации неметаллических материалов

Впервые ультразвук был применен для металлизации неметаллических материалов — стекла, керамики, феррита — еще в 1960-х годах [4, 5]. С этой целью поверхность материалов подвергалась предварительной обработке, например пескоструйной, для образования развитого микрорельефа. После подогрева деталей до температуры плавления припоя они погружались в УЗ-ванну с расплавом припоя или облуживались с помощью УЗ-паяльника оловянно-цинковыми (П200А) или свинцово-серебряными (ПСрЗ) припоями.

На прочность сцепления металлизации с поверхностью неметаллического материала оказывают влияние степень шероховатости поверхности и длительность кавитационного воздействия. Более развитые поверхности увеличивают общую площадь сцепления и соответственно повышают величину разрывного усилия. Под действием кавитационных микроударов поверхность керамики очищалась от мелкой фракции основного материала, открывался доступ к порам, которые благодаря возникающим в припое высоким давлениям заполнялись припоем, что обеспечивало тем самым достаточную прочность сцепления.

Время кавитационного воздействия составляло 0,5–5 мин. При более длительном УЗ-воздействии механическая прочность керамики снижается. Из-за кавитационных микроударов в ней образуются зоны ослабленной прочности, величина которых зависит от типа керамики, мощности, вида УЗ-волн и длительности воздействия. Поэтому длительность кавитационного воздействия ограничена временем получения оптимальной прочности соединения.

УЗ-металлизацию керамики марок 22ХС и Ф–58 в виде плоских шайб диаметром 20 мм и толщиной 2–3 мм, а также конденсаторной керамики марок Н–30, Н–90, Н1500 в виде пластин 20B20 мм и толщиной 0,2–0,25 мм проводили на частотах 22 и 44 кГц при амплитуде УЗ-колебаний 3–5 мкм, величине зазора между излучателем и металлизируемой поверхностью 0,2–0,4 мм, угле наклона излучателя 40–55°, скорости металлизации 830 мм/мин и температуре на 5–10 °C выше температуры плавления припоев. Исследования механической прочности изделий, подвергнутых УЗ-металлизации различными типами припоев с керамикой, свидетельствуют о том, что выбор припоя играет важную роль [6]. Оловянно-свинцовые сплавы ПОС40, ПОС61 дают худшие результаты по прочности сцепления с керамическими материалами. Отсутствие в их составе адсорбционно-активных элементов приводит к тому, что прочность сцепления припоя зависит только от степени шероховатости поверхности и определяется сравнительно слабыми силами Ван-дер-Ваальса. Применение оловянно-цинковых припоев обеспечивает получение достаточной прочности сцепления с керамикой. Наибольшая прочность сцепления, которая составила 18,4 МПа, достигнута для шероховатых поверхностей, подвергнутых дробеструйной обработке и металлизированных припоем П250А, это в 2,0–2,5 раза выше прочности сцепления серебряных покрытий, нанесенных вжиганием пасты (табл. 1).

Необходимо также отметить, что для улучшения смачивания поверхности неметаллических материалов важно быстрое разрушение газовых пленок, находящихся на поверхности и обладающих свойствами твердого тела. Введение УЗ-колебаний в зону контакта жидкого припоя с поверхностью паяемого материала с интенсивностью, превышающей порог кавитации в припое, вызывает образование кавитирующих микрополостей на полупериоде растяжения, которые при захлопывании способствуют разрушению газовых пленок. На полупериоде сжатия под действием микроударов жидкий припой заполняет эти микрополости, осуществляя непосредственный контакт с поверхностью материала.

Таким образом, смачивание стеклокерамических конденсаторов в процессе УЗ-металлизации достигается за счет удаления газовых пленок и интенсификации процессов взаимодействия на границе припой–паяемый материал, что приводит к снижению угла смачивания и растеканию припоя на поверхности материала.

Устройства для осуществления УЗ-металлизации

Для УЗ-металлизации в мелкосерийном производстве возможно применение УЗ-паяльника. При этом окисная пленка разрушается непосредственно в зоне жала паяльника под расплавленным припоем, поэтому для нанесения металлизации на поверхности большего размера требуется неоднократный проход жала. Надежность УЗ-металлизации экспериментально проверена на целом ряде материалов, в том числе на керамике, ферритах, абразивных изделиях, угольных и графитовых изделиях, стекле, рубинах. Недостатками УЗ-паяльников являются низкая производительность ручного труда, неэффективность воздушного охлаждения и недостаточная мощность нагревателя.

Эффект подъема припоя по излучающей поверхности волновода использован при разработке устройства для УЗ-металлизации стеклокерамических конденсаторов в серийном производстве [7]. Устройство (рис. 3) содержит две УЗ-колебательные системы, состоящие из магнитострикционных преобразователей (1), акустических трансформаторов упругих колебаний (2), волноводов (3), рабочие концы которых имеют Г-образную форму и опущены в ванну (4) с расплавленным припоем (5). Колебательные системы установлены на основаниях, имеющих возможность точного горизонтального перемещения. Для расплавления припоя и поддержания необходимой температуры пайки использован резистивный нагреватель (6). Г-образные концы волноводов колеблются в полуволновом резонансе, что приводит к появлению двух пучностей и узла колебаний. При колебании рабочего конца волновода припой поднимается до уровня верхней пучности, где удерживается за счет адгезии. Таким образом, зона верхней пучности, расположенная выше уровня припоя в ванне, является рабочей, где и осуществляется металлизация боковых поверхностей конденсатора (7).

Высоту подъема припоя по колеблющейся поверхности волновода можно определить исходя из условия равновесия капиллярного давления сформированного мениска припоя под действием УЗ-колебаний и давления столба припоя [8]:

где σ12 — поверхностное натяжение на границе припой–воздух, θ — контактный угол смачивания; ρ — плотность припоя, g — ускорение свободного падения, D — диаметр мениска припоя.

С некоторым допущением можно принять, что диаметр мениска припоя равен длине колеблющегося волновода, которая кратна λ/4, где λ — длина волны УЗ-колебаний. Учитывая это, получим:

Используя известные данные для плотности припоя и скорости распространения звука в припое — cзв и учитывая, что σ12 в УЗ-поле увеличивается с 0,5 до 3,0 Н/м при оптимальной величине кавитационного давления в припое 1,5–2,0 кПа, получаем зависимость высоты подъема припоя по поверхности волновода от кавитационного давления в расплаве (рис. 4).

Реальная высота подъема, измеренная экспериментально на частоте 44 кГц и при амплитуде 10–12 мкм, составляет 3,5–4,0 мм, что обеспечивает перекрытие контактной поверхности конденсатора.

Оптимизация параметров УЗ-металлизации

Исследованы свойства ряда бессвинцовых припоев — 40Sn–3,5Zn–56,5Cd, 95Sn–4,0Ag–5,0Zn–0,5Cu, 99,3Sn–0,7Cu — и прочность их соединений при формировании контактных площадок в многослойных керамических конденсаторах, предназначенных для поверхностного монтажа. Экспериментально получены зависимости прочности соединений от температуры и времени пайки для различных припоев (рис. 5, 6) и определены оптимальные технологические режимы для различных бессвинцовых припоев (табл. 2).

Анализ гистограмм емкости конденсаторов (рис. 7) показал, что разброс их параметров не превышает установленного поля допуска. Минимальный допуск на величину электрической емкости получен при температуре 250 °С. Максимальная прочность соединений (до 7,5 МПа) получена для припоя 89Sn–10Zn–0,6Cu в диапазоне температур 250–265 °С и времени активации 5–15 с.

Для повышения прочности и акустического КПД пакетного пьезоэлектрического преобразователя на поверхности пьезоэлементов наносили электропроводящее покрытие из припоев способом УЗ-металлизации с температурой плавления ниже точки Кюри пьезокерамики, затем собранные в пакет пьезоэлементы нагревали до температуры плавления покрытия при избыточном давлении (4–5,5)·10 4 Н/м² и охлаждали в течение 25–30 мин. Припой, состоящий из 80% Рb, 10% Sn, 2% Sb, 8% Zn, наносили на контактирующие поверхности пьезоэлементов из керамики ЦТС-19 под воздействием УЗ-колебаний в течение 5–10 с при нагреве элементов до 220 °С. Пьезоэлементы с нанесенным покрытием с помощью специального технологического приспособления собирали в пакет, причем между элементами образовывались металлические прокладки. Пакет нагревали до 200–210 °С под внешним статическим давлением (2–3,5)·10 4 Н/м², расплавленные металлические прокладки кристаллизовались под статической нагрузкой (4–5,5)·10 4 Н/м² при медленном охлаждении пакета в течение 25–30 мин. Присоединяли облуженные выводы к электродам, расположенным внутри пакета, а внешние выводы припаивали припоем ПОС61 в присутствии спирто-канифольного флюса. Такая технология обеспечивала прочное соединение преобразователей в пакет с высоким акустическим КПД.

УЗ-металлизация перспективна и для синтетических материалов, поскольку устраняет длительные и трудоемкие процессы химической обработки. Металлизации низкотемпературными сплавами Вуда и составом Cd–Pb–Bi подвергались сополимеры стирола марок САМ, МЕН, СТАН, ПС-СУ, СНП-С. Металлизируемые образцы (круглые пластины диаметром 20 мм и толщиной 5 мм) предварительно механически обрабатывались и обезжиривались. За критерий качества металлизации была принята адгезионная прочность при испытании на разрывной машине РМ-101 со скоростью 25 мм/мин [12].

Определены максимальная адгезионная прочность металлизации с указанными типами сополимеров (табл. 3), а также оптимальные технологические параметры процесса: электрическая мощность на выходе генератора РА, оптимальный зазор между излучателем и поверхностью δ и угол наклона излучателя α. При увеличении электрической мощности на выходе УЗ-генератора, а следовательно, и акустической мощности, вводимой в расплав, повышается адгезионная прочность соединения металл–полимер. Превышение мощности свыше 200 Вт вызывает интенсивное распыление расплава под действием кавитации, что сопровождается снижением прочности металлического покрытия и ухудшением его качества. Оптимальная величина зазора в процессе металлизации полимеров между инструментом, излучающим УЗ-колебания, и обрабатываемой поверхностью составляет 0,2–0,3 мм, а угол наклона инструмента к поверхности—20°. При этих значениях δ и α величина прочности соединения металлопокрытия с полимером наибольшая.

Высокая адгезионная прочность соединений металл–полимер (7–13 МПа) может быть объяснена протеканием диффузионных процессов на границе их раздела, а также химическим взаимодействием активных групп и радикалов полимера с ионами металлов или их окислами и образованием переходной зоны, отличающейся по своей физико-химической природе как от металла, так и от полимера. Если металлизация синтетических материалов с применением УЗ-колебаний происходит без физико-химического взаимодействия припоя с материалом, то прочность спая незначительна и определяется сугубо силами адгезионного взаимодействия. Анализ данных таблицы 4 показывает, что для увеличения прочности сцепления УЗ-металлизации с синтетическими материалами необходимы подбор специальных припоев (например, П250А) и оптимизация режимов с целью создания условий для химического взаимодействия компонентов припоя с паяемым синтетическим материалом.

Применение энергии УЗ-колебаний в сочетании с рациональным выбором припоя и оптимальными технологическими параметрами позволяет радикально изменить понятие о непаяемых материалах. Поверхности таких неметаллических конструкционных и специальных материалов, как керамика, стеклокерамика, ситаллы, ферриты и абразивы, соединяют с помощью УЗ-металлизации, что создает возможность значительной экономии дефицитных металлов: платины, палладия, серебра, используемых для изготовления электронных компонентов и микроэлектронных устройств, которые выпускаются электронной промышленностью.