для чего служат шпоночные соединения

Детали машин

Шпоночные соединения

Характеристика шпоночных соединений

Достоинства шпоночных соединений – простота конструкции, вследствие чего их широко применяют во всех областях машиностроения.

Недостатки – шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали. Ослабление вала обусловлено не только уменьшением его сечения, но, главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом.

Шпоночное соединение трудоемко в изготовлении: при изготовлении паза концевой фрезой, требуется ручная пригонка шпонки по пазу; при изготовлении дисковой фрезой – крепление шпонки в пазу винтами от возможных осевых перемещений.

Классификация шпоночных соединений

Шпоночные соединения подразделяют на ненапряженные и напряженные.

Ненапряженные соединения получают при использовании призматических и сегментных шпонок. При сборке этих соединений в деталях не возникает монтажных напряжений. Для обеспечения центрирования и исключения контактной коррозии (фретинг-коррозии) ступицы устанавливают на валы с натягом.

Материал шпонок и допускаемые напряжения

Стандартные шпонки изготовляют из специального сортамента среднеуглеродистой чистотянутой стали с σв ≥ 600 МПа – чаще всего из сталей марок Ст6, 45, 50.

Так, неподвижное соединение при стальной ступице допускает напряжение 140…200 МПа, при чугунной ступице – 80…110 МПа. Большие напряжения допускаются при постоянной нагрузке, меньшие – при переменной.

Допускаемое напряжение при срезе шпонок [τ]ср = 70…100 МПа (Н/мм2). Большие допускаемые напряжения принимают для постоянной нагрузки.

Расчет шпоночных соединений

Размеры шпонок и пазов подобраны так, что прочность их на срез и изгиб обеспечивается, если выполняется условие прочности на смятие, поэтому основной расчет шпоночных соединений – расчет на смятие шпонки. Проверку шпонок на срез в большинстве случаев не производят.

Проверочный расчет соединения призматической шпонкой выполняют по условию прочности на смятие (см. рис. 4):

где: F1 – окружная сила, передаваемая шпонкой, Асм – площадь смятия шпонки (мм 2 ).

где: T = передаваемый момент (Нм); d – диаметр вала (мм).

Шпонка с фаской f = 0,06h имеет расчетную площадь Асм смятия:

Подставив значения F1 и Асм в формулу проверочного расчета, получим:

В проектировочном расчете соединения, после выбора размеров b и h поперечного сечения шпонки по стандарту, определяют расчетную рабочую длину lp :

Проверочный расчет соединения сегментной шпонкой выполняют на смятие:

Поскольку сегментные шпонки выполняются узкими, их, в отличие от призматических, проверяют на срез.

Условие прочности при срезе:

где: b – ширина шпонки (мм); [τ]сp – допускаемое напряжение на срез.

Рекомендации по конструированию шпоночных соединений

При проектировании и конструировании шпоночных соединений следует придерживаться следующих рекомендаций, основанных на опыте эксплуатации и аналитических выводах:

Пример проектировочного расчета шпонки

Решение

Выполняем проектировочный расчет, на основании которого подбираем нужную шпонку.

Выбор соединения:

Расчетные размеры шпонки и паза на валу:

По таблице стандарта, устанавливающей зависимость между диаметром вала, размером сечения шпонки и глубиной паза, принимаем для d = 45 мм :

Допускаемые напряжения:

По таблице стандарта, устанавливающей зависимость допускаемого напряжения от типа шпоночного соединения и материала ступицы, принимаем для стальной ступицы, неподвижного соединения и спокойной нагрузки:

Расчетная длина шпонки:

Шпонка и шпоночное соединение

Шпоночное соединение – разновидность соединения, состоящего из шпонки на валу и ступицы. Шпонкой называется деталь, которая соединяет узлы путем установки в пазы. Основной ее функцией является передача вращающего момента между узлами. Существует определенная стандартизация их разновидностей. Шпонка имеет специальные пазы, вырезанные путем фрезерования.

Применение

Основным применением шпоночных соединений является монтаж на вал с помощью пазового соединения. В большинстве своем шпоночный паз напоминает клин. Такой тип соединения деталей позволяет валу и ступице не проворачиваться относительно оси друг друга. Фиксированное положение ступицы к валу со шпонкой позволяет добиться высокого КПД при передаче усилия.

Наиболее часто шпоночное соединение можно встретить в машиностроении, при строительстве станков. Часто она используется при производстве автомобилей и других механизмов, где требуется повышенная надежность фиксации деталей машин. Высокая надежность достигается благодаря функции предохранительного узла вала со шпоночным пазом.

Шпонка выступает предохранителем в случаях превышения максимального уровня крутящего момента. В подобных случаях происходит срез шпонки, поглощая чрезмерную нагрузку она снимает ее из вала и ступицы.

Благодаря своим свойствам она стала широко распространенной в машиностроении, она отличается высокой эффективностью, простотой изготовления и монтажа, а также низкой стоимостью. Подобные характеристики особо важны в промышленном производстве, особенно в сельском хозяйстве. В разгар сезона часто возникают случаи поломок отдельных узлов, которые нужно заменить максимально быстро. Чаще всего можно встретить в узлах пресс-подборщиков.

Учитывая все вышесказанное, выделяются основные позиции, для чего нужна шпонка:

В общем, встретить шпоночное соединение можно практически в любом сложном механизме, что обусловлено его техническими характеристиками.

Виды шпонок

Основные виды шпонок делят на два типа: напряженные и ненапряженные. Среди которых выделяются такие типы шпонок:

Исходя из типа посадки выделяются:

Обозначения на чертежах

На чертежах обозначение призматических шпонок происходит исходя из нормативного документа ГОСТ. Они делятся на шпоночные пазы: высокие, нормальной высоты и направляющие. Рабочими гранями у них являются боковые.

На сборочном чертеже обозначение выполняется с учетом диаметра вала, крутящего момента, сечения и длины.

Шпонка 3–20Х12Х120 ГОСТ 23360-78;

Где 3 – исполнение, 20Х12 – сечение, 120 – длина.

Обозначение остальных типов шпонок на изображениях выполняется таким же образом, исходя из соответствующих ГОСТов, разработанных для каждой отдельной модели.

Указанное обозначение должно четко характеризировать деталь, что очень важно для получения надежного соединение. Ведь даже малейший зазор может стать причиной быстрого износа рабочих узлов и потери эффективности во время работы.

Достоинства и недостатки

Как и любой тип соединений, шпоночные имеют ряд достоинств и недостатков. К достоинствам шпоночных соединений можно отнести простоту большинства типов шпонки. При этом монтаж и замена такой детали выполняется легко и быстро. Благодаря чему они получили широкое применение в машиностроении. Также обеспечивает функцию предохранения.

К недостаткам относиться ослабление ступицы и вала. Оно возникает исходя из повышенного напряжения и уменьшения поперечного сечения. Также ослабление деталей вызвано из-за нарезанного паза, который снижает осевую прочность вала.

Чтобы минимизировать недостатки, нужно добиться отсутствия перекоса шпонки в пазе. Для этого нужно обеспечить отсутствие зазора, что делается путем индивидуального изготовления и подгона шпонки. Из-за этого в крупносерийном производстве редко применяют любые разновидности шпоночных соединений. Если добиться отсутствия перекоса не удалось, площадь рабочего контакта уменьшается, в следствие чего степень максимальной нагрузки уменьшается.

Также наличие зазора вызывает эффект биения, особенно на высоких скоростях. Это приведет к быстрому износу рабочих деталей. Из-за этого подобное соединение редко применяется для быстровращающихся валов. Для подбора подходящей шпонки лучше использовать таблицу шпоночных соединений.

Материал шпонок

Для изготовления шпоночного соединения применяют калибровочный металлопрокат. Чаще всего используется сталь марки 45. Она относиться к углеродистым сталям обычного типа, которая часто применяется для производства деталей высокой прочности. Сталь используется в виде бруска длиной 1 м.

В некоторых случаях может применять углеродистая сталь марки 50. Она необходима, когда требуется повышенные прочностные свойства полученных шпонок. Реже применяются легированные стали, например, марки 40х, для которой характерен высокий показатель твердости, достигаемый путем термической обработки.

Стальные заготовки обрабатываются с помощью фрезы, сверлильных станков, станков для рубки, шлифовальных машин и других инструментов. Используемые станки имеют блок управление, который позволяет с помощью числовых программ изготовить деталь необходимых параметров.

Цена полученной шпонки довольно низка, поэтому приобрести необходимую деталь довольно легко. Но в некоторых случаях, когда есть необходимость срочного получения шпонки, изготовить ее можно самостоятельно. Чаще всего подобная необходимость возникает в сельском хозяйстве, где во время сезонных работ часто возникают поломки, которые нужно отстранить. При этом ближайшие точки продажи необходимых деталей находиться на расстоянии в несколько десятков километров.

Имея небольшое количеству инструмента под рукой и заготовку из соответствующего материала, можно быстро изготовить временную замену. При соблюдении технических характеристик, полученная деталь сможет полноценно заменить заводскую, но лучше всего при первой возможности приобрести шпонку нужной прочности и геометрических параметров. Это необходимо для избежание преждевременного износа механизмов.

Иногда для производства могут использовать другие материалы, например, пластик высокого качества. В качестве материала может использоваться дерево, чаще всего при изготовлении мебели.

В качестве материала лучше использовать разные породы дерева, для шпонки подойдет более мягкий материал чем основной. Это позволит обезопасить основную конструкцию от повреждений в случае повышенной нагрузки. Легче заменить шпонку чем большой конструкционный узел.

Для предотвращения проникания влаги в железобетонные конструкции используются специальные шпонки – ватерстоп. Изготавливают их из резины высокого качества и ПВХ. Это позволяет добиться необходимой степени водонепроницаемости и стойкости к растворам агрессивных химических веществ.

Заключение

Такой тип соединения отличается простотой и достаточно высокой надежностью, из-за чего получил высокую популярность в промышленности. Разнообразие видов позволяет подобрать оптимальный тип соединения, что позволит добиться высокой эффективности, надежности готовой конструкции и страховку узлов от повреждений при повышении допустимых нагрузок. Подобрав шпонку исходя из соответствующих ГОСТов, можно добиться высокой эффективности работы соединения.

На сегодняшний день можно легко подобрать необходимую деталь, что позволяет быстро сделать монтаж и замену в случае необходимости.

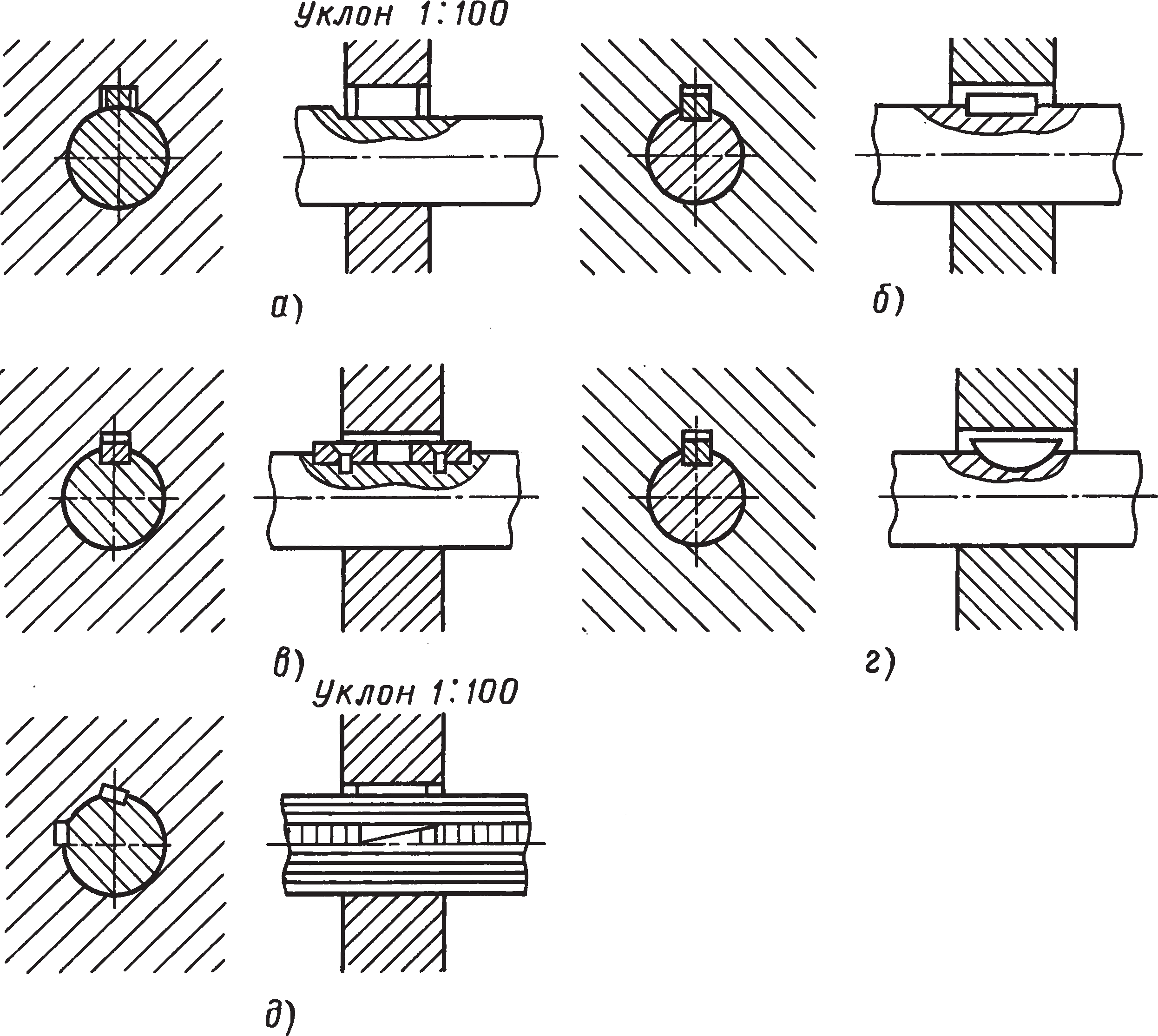

Шпоночные и шлицевые соединения

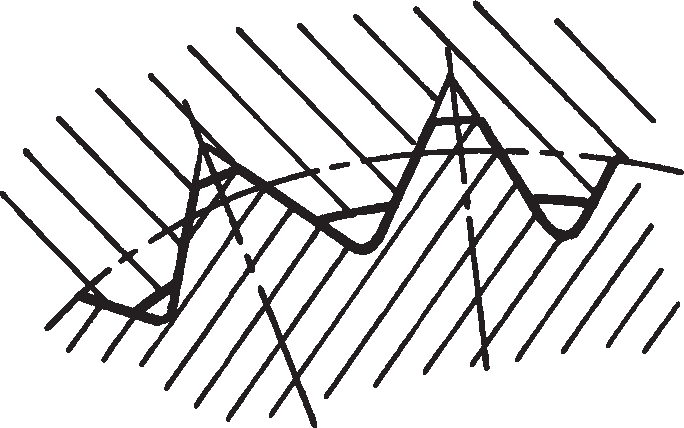

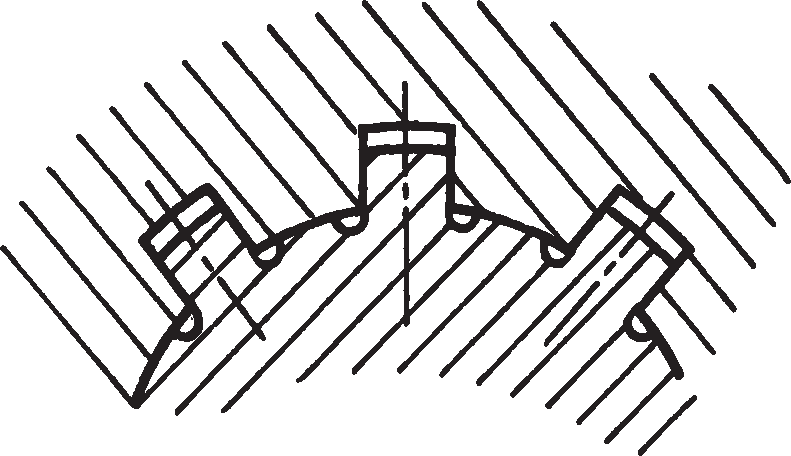

Шпоночные соединения предназначены для соединения валов со ступицами различных деталей вращения (зубчатых колес, шкивов, эксцентриков, маховиков и т.п.); их используют для передачи крутящего момента от вала к ступице или наоборот. Широко распространенные ненапряженные соединения осуществляют призматическими и сегментными шпонками, а напряженные — клиновыми и тангенциальными (рис. 10).

Шестигранные и комбинированные шпонки применяют для соединения тел вращения по торцовым поверхностям. У призматических шпонок рабочими являются боковые, более узкие грани. Между верхней широкой гранью шпонки и дном паза ступицы предусмотрен зазор. Использование призматических шпонок дает возможность точно центрировать сопрягаемые элементы и получать как неподвижные, так и скользящие соединения. Простые призматические шпонки бывают трех исполнений: с закругленными торцами, с одним закругленным и одним плоским торцами и с плоскими торцами. Шпонка обрабатывается с припуском 0,1…0,15 мм с учетом последующей подгонки на краску по шпоночным канавкам вала и сопрягаемой детали.

Простые шпонки устанавливают в паз вала без крепления; направляющие шпонки дополнительно крепят к валу винтами для устранения перекоса при перемещении (рис. 10, в). Призматические шпонки, скользящие вместе со ступицами вдоль вала, применяют при больших осевых перемещениях. Их выполняют с цилиндрическими выступами-головками, которые входят в соответствующие отверстия в ступицах.

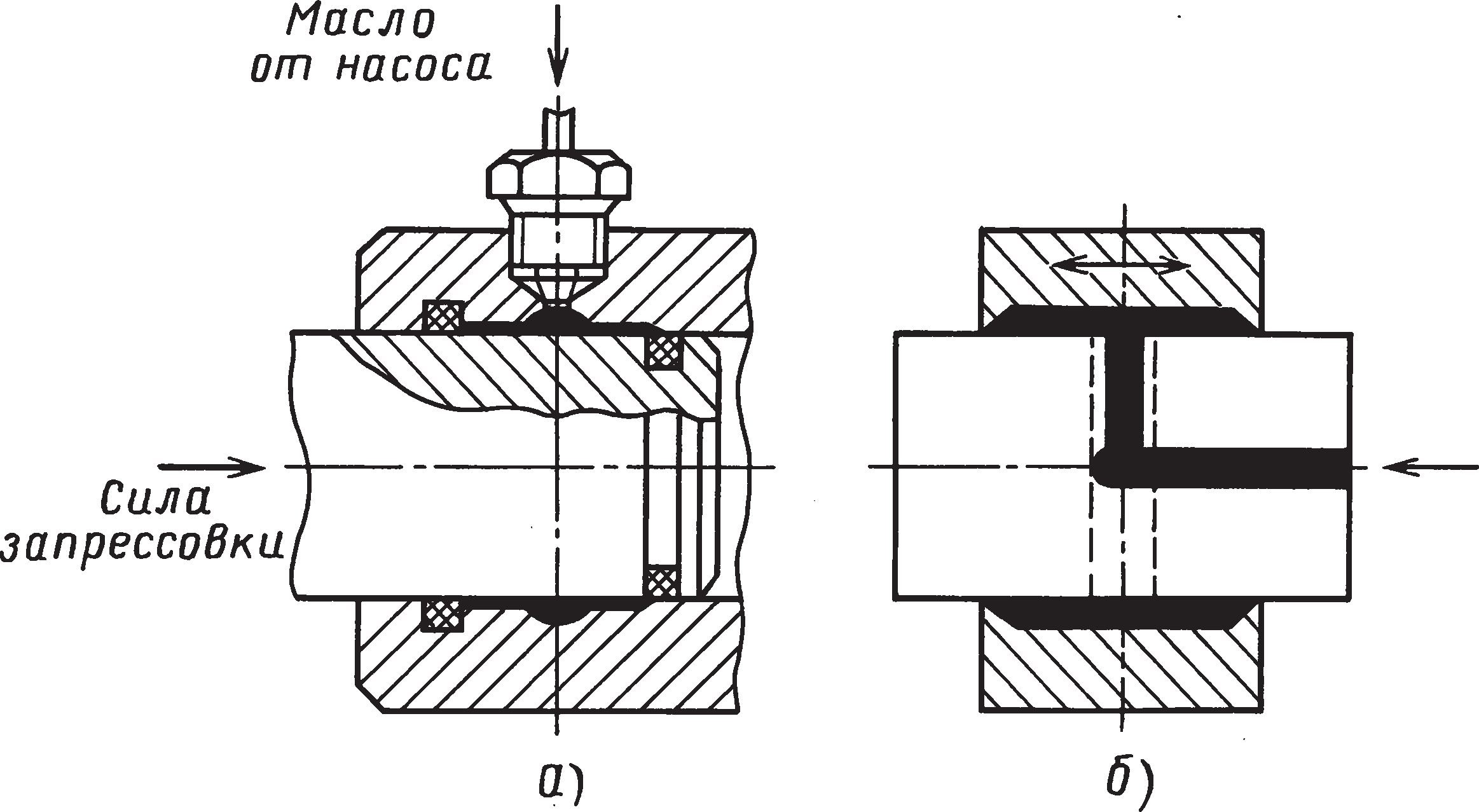

Рис. 9. Схемы гидропрессовой сборки при подводе масла через отверстие во втулке (а), в валу (б)

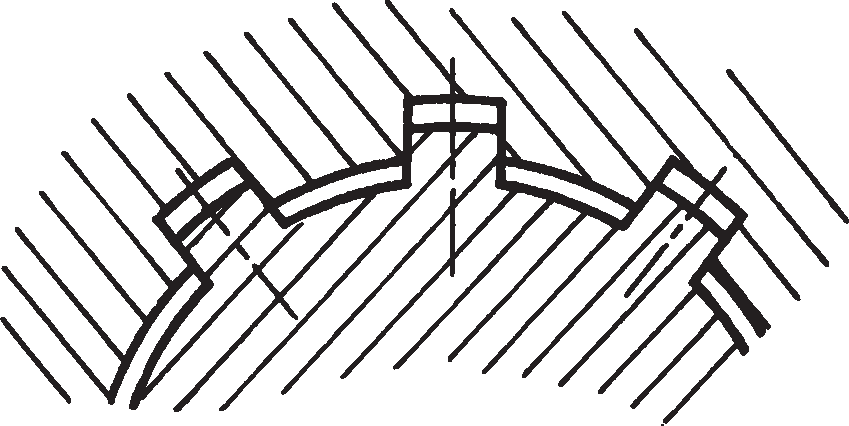

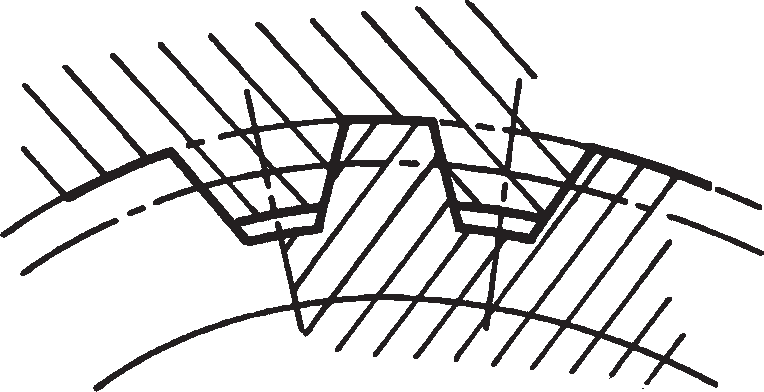

Рис. 10. Типы шпонок: а — клиновая; б — призматическая; в — направляющая; г — сегментная; д — тангенциальная

Различают свободные, нормальные и плотные шпоночные соединения с призматическими шпонками. На размер по ширине призматической шпонки устанавливают поле допуска h9. Поля допусков на ширину пазов валов установлены в зависимости от типа соединения: для свободных Н9; для нормальных N9; для плотных Р9; соответственно ширина паза во втулке D10, JS9 и Р9.

Свободное соединение имеет посадку с зазором, а нормальное и плотное — переходные посадки. Призматические шпонки по сравнению с клиновыми обеспечивают более высокую точность центрирования, а по сравнению с сегментными в меньшей степени ослабляют вал.

Сегментные шпонки (рис. 10, г) обладают некоторыми технологическими преимуществами перед призматическими. Положение сегментных шпонок на валу более устойчиво вследствие большей глубины врезания.

При необходимости по длине ступицы устанавливают две сегментные шпонки. Для сегментных шпонок и пазов под них приняты следующие поля допусков: h9 для ширины шпонки; N9 для ширины паза вала в нормальном соединении и Р9 в плотном; JS9 для ширины паза втулки в нормальном соединении и Р9 в плотном. Если детали термообработаны, применяют поля допусков Н11 для ширины паза вала и D10 для ширины паза втулки. Для упрощения и облегчения сборки соединений с сегментными шпонками, как и с призматическими, между шпонкой и дном паза ступицы вала предусмотрен зазор.

Клиновые и тангенциальные шпонки используют в тех случаях, когда требования к соосности соединяемых деталей не имеют существенного значения (шкивы, маховики и т.п.). Клиновые шпонки (рис. 10, а) изготовляют: с головками; с закругленными и прямыми торцами; с одним закругленным и одним прямым торцами. Верхняя поверхность клиновой шпонки имеет уклон 1:100. Натяг между валом и ступицей создают забиванием шпонки или затяжкой ступицы гайкой на шпонку, установленную на валу в шпоночном пазе. Клиновая шпонка должна плотно прилегать ко дну шпоночного паза вала и ступицы, а по боковым поверхностям иметь зазор. Клиновые шпонки создают напряженное соединение, способное передавать не только крутящий момент, но и осевую силу. Установка клиновой шпонки вызывает радиальное смещение оси ступицы. Уменьшения биения ступицы достигают сокращением посадочного зазора и обеспечением равенства уклонов шпонки и дна паза ступицы.

В соединениях с тангенциальными (рис. 10, д) клиновыми шпонками натяг между валом и ступицей создается не в радиальном, а в касательном направлении. Шпонки в таких соединениях работают на сжатие. Каждую шпонку составляют из двух односкосных клиньев, обращенных вершинами в разные стороны с параллельными наружными рабочими гранями. Соединения тангенциальными шпонками применяют в тяжелом машиностроении при больших динамических нагрузках для валов диаметром 60…100 мм. Поле допуска толщины шпонок принимают до h11, а угла

наклона до

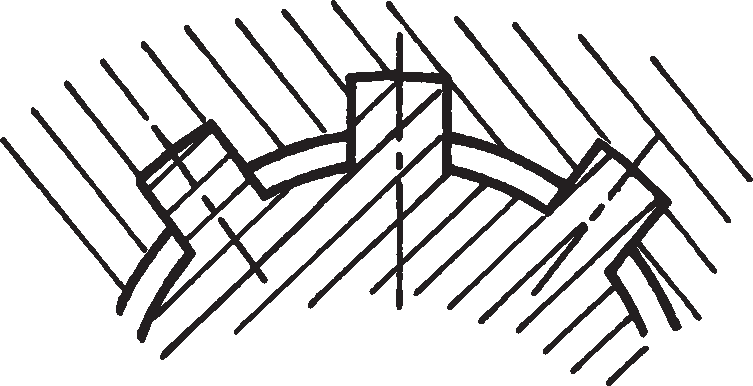

В шпоночных соединениях контролируют:

Порядок сборки соединений с обыкновенной призматической шпонкой:

При сборке соединений с клиновой шпонкой:

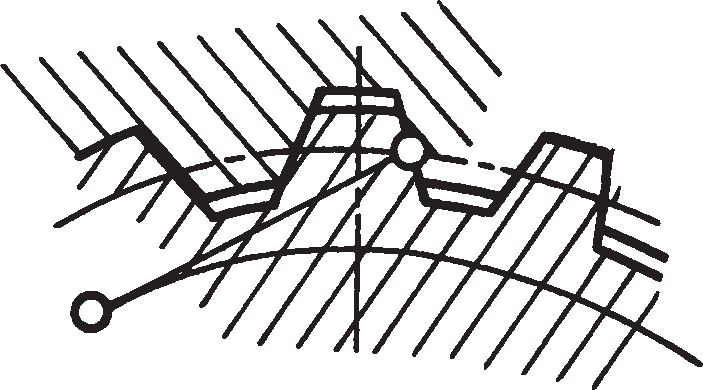

Шлицевыми называют соединения цилиндрических деталей, образованные выступами — зубьями на валу, входящими во впадины соответствующей формы в ступице. Шлицевые соединения применяют в качестве неподвижных для постоянного соединения ступицы с валом, подвижных без нагрузки, например для переключения зубчатых колес, и подвижных под нагрузкой. По форме профиля зубьев различают три типа соединений: прямобочные, эвольвентные и треугольные.

Шлицевые соединения обладают по сравнению со шпоночными следующими преимуществами: большей несущей способностью; более хорошим центрированием деталей на валах и лучшим направлением при осевом перемещении.

Соединения с прямобочными зубьями составляют 80…90 % от всех шлицевых соединений; их выполняют с центрированием по боковым граням зубьев; по наружному и внутреннему диаметру вала.

Эвольвентные шлицевые соединения с углом профиля 30° по сравнению с прямобочными отличаются повышенной точностью благодаря большому числу зубьев, их утолщению и закреплению у основания, достаточно технологичны при изготовлении. Эвольвентные шлицевые соединения применяют для валов диаметром 12…400 мм.

Области использования шлицевых соединений определяются их типами и способами центрирования (табл. 7).

Сборку соединений начинают с осмотра шлицев собираемых деталей. На их поверхностях не должно быть забоин, заусенцев или задиров. Для предупреждения возможного заедания шлицев необходимо, чтобы были выполнены все наружные фаски на торцах деталей и закругления шлицев. Сопрягаемые поверхности должны быть смазаны. В соединениях, работающих в тяжелом режиме, прилегание шлицев проверяют по краске.

Таблица 7. Области применения шлицевых соединений

| Форма профиля | Способ центрирования | Примерное назначение |

| Прямобочная | По наружному диаметру | Для простых способов центрирования. Отверстия втулки без термообработки или с термическим улучшением |

| По внутреннему диаметру | Для точного центрирования. Втулка и вал термообработаны |

| По боковым граням | Для тяжелонагруженных соединений с равномерным распределением нагрузки при термически улучшенной поверхности втулки |

| Эвольвентная | По боковым граням | Для тяжелонагруженных соединений без повышенных требований к центрированию, обеспечивает равномерное распределение нагрузки. Втулка и вал без термообработки |

| По наружному диаметру | То же, с более высокими требованиями к центрированию |

| Треугольная | По боковым граням | Для слабонагруженных соединений с тонкостенными втулками |

В зависимости от применяемой посадки центрирующих поверхностей шлицев соединения подразделяются на три группы: тугоразъемные, легкоразъемные и подвижные.

В тугоразъемных соединениях охватывающую деталь напрессовывают специальным приспособлением. Собирать такие соединения с помощью молотка или кувалды не рекомендуется. Неравномерные удары вызывают перекос охватывающей детали на шлицах и даже задир. При сборке тугих шлицевых соединений диаметром свыше 50 мм целесообразно охватывающую деталь перед запрессовкой нагреть до 80…120 °С.

Зазоры в легкоразъемном шлицевом соединении являются причиной перекоса сопрягающих деталей, особенно при нагрузке, действующей несимметрично относительно средней плоскости охватывающей детали. Дополнительные осевые силы, вызванные колебательными движениями деталей шлицевого соединения, обусловливают усиленный износ последних. После установки и закрепления охватывающей детали на шлицах соединение проверяют на биение. Допускаемые радиальное и торцовое биения зависят от назначения соединения и указываются на сборочном чертеже или в технических требованиях на сборку.

В легкоразъемных и подвижных шлицевых соединениях охватывающие детали устанавливают под действием небольших сил. Осевое перемещение охватывающей детали в правильно собранной сборочной единице осуществляется легко, без заеданий, а тангенциальное — под действием крутящего момента, создаваемого вручную, допускается в узких пределах. В подвижных соединениях отверстия охватывающей детали и шлицевого вала должны быть соосны. При полной соосности все шлицы вала контактируют со шлицами отверстия; если такого контакта не будет, ухудшаются условия работы соединения.

Для чего нужны шпонки

Среди большого количества разнообразных видов соединений очень часто встречается именно такой вид, как шпоночное соединение. Исходя из такого названия, можно понять, что выполняется оно, непосредственно, с помощью шпонок. Но для чего нужны шпонки в этом виде соединения? Насколько важную роль они играют в механизмах? Какие характеристики и свойства имеют шпонки, и что вообще это изделие представляет из себя?

Обычно под шпонкой подразумевается стальная продолговатая деталь в форме бруска. В более редких случаях упоминают деревянные шпонки, использующиеся при изготовлении разной мебели и фурнитуры. Мы же рассмотрим изделия, материалом изготовления которых служит сталь чистотянутая для шпонок из разных марок стали, например, Ст45, Ст50, Ст55. Это сырье так же называют шпоночный материал ГОСТ 8787-68.

Шпонка предназначена для установки в паз на валу и поверхности детали. При этом со стороны такое соединение может напоминать небольшой клин. Кстати говоря, с польского языка шпонка переводится именно как клин. Такое название она получила благодаря тому, что попросту не позволяет валу и ступице проворачиваться, надежно фиксируя вращающиеся по отношению друг к другу детали механизма, и передавая момент силы.

Сферой применения шпонок являются практически все отрасли машиностроения, а также станкостроения. Шпоночные соединения используют в разной технике, автомобилях, а также в механизмах, станках и различном оборудовании благодаря очень высокой степени надежности этих изделий. Одной из наиболее отличительных особенностей шпонок является возможность их функционирования как некого предохранителя узлов.

Заключается подобная возможность, в том, что если предел крутящего момента будет превышен, то шпонка под нагрузкой попросту срежется в месте разграничения вала и детали. Замена испорченной шпонки для опытного мастера не составит никакого труда, да и цена на новую деталь совсем не высока. При чем под большой нагрузкой срезается только шпонка, а вот другие дорогостоящие части конструкции остаются в целости.

Таким образом, шпонка является достаточно дешевым и эффективным изделием, что крайне важно для производств в промышленных масштабах и для частных владельцев разной техники, в том числе тракторов, комбайнов и подборщиков сена, так как заменить шпонку в разгар уборочного сезона можно в кратчайшие сроки. Подводя итоги, можно выделить пару-тройку важных пунктов, объясняющих для чего нужны шпонки:

Какие есть шпонки

С тем, зачем нужна шпонка, мы уже разобрались, однако очень важно будет отметить тот факт, что существуют различные варианты исполнения шпонок, каждый из которых будет иметь свои стандарты изготовления, следовательно, уникальные параметры, характеристики и предназначение для применения. Именно по этой причине мы так же рассмотрим, какие есть шпонки и какие у них эксплуатационные свойства.

Обратите внимание, что шпонки одной и той же формы и конструкции могут обладать различными размерами. Основные параметры и допуски изготовления, само собой, написаны в соответствующих нормативах ГОСТ, но зачастую очень многие предприятия осуществляют изготовление шпонок на заказ по чертежам заказчика. А в некоторых случаях, заказчик может сделать шпонку из шпоночной стали самостоятельно.

Таким образом, у потенциального клиента всегда есть возможность купить шпонку в соответствии с представленным модельным рядом или же заказать индивидуальный образец. Как правило, при изготовлении шпонки проходят процесс термообработки, позволяющий им выдерживать прочность в 600МПа, после чего им придается определенная конструкционная форма, подразделяющая их по виду соединения на:

Призматические шпонки, в свою очередь, так же подразделяют на 3 дополнительных вида исходя из их принципа действия: на закладные, на направляющие и на скользящие. Так как установка данного типа шпонок достаточно проблематична в плане их индивидуального подгона в пазы, а при полном износе они могут опрокидываться, то в большом производстве этот вид продукции используется достаточно редко.

В отличии от предыдущего варианта конструкции, сегментные шпонки не требуют в момент установки никакой подгонки, и не имеют свойства опрокидываться, что сказывается на их достаточно частом использовании. Однако применение такого типа шпонок ограничено на деталях с большим сечением вала, поэтому сегментную разновидность невозможно будет встретить на участках со множеством изгибов вала.

Цилиндрические шпонки по принципу работы схожи с призматическими. Они тоже редкий гость в крупномасштабном производстве из-за того, что они требуют одинаковой степени плотности и твердости соединяемых изделий. Во многом именно эта особенность и мешает их частому применению. Собственно, основным местом установки цилиндрических шпонок являются именно концевые участки вала.

Тангенциальная шпонка представляет собой конструкцию из двух элементов, которые напоминают призматический клин с сечением прямоугольного поперечного типа. Такой вид шпонок монтируется попарно под наклоном от 120° до 180°. Одним из главных достоинств у такого типа изделия является то, что их материал осуществляет работу на сжатие. Основной их сферой применения является тяжелое машиностроение.

Наконец, разбирая то, какие есть шпонки, мы подошли к последней разновидности, а именно к клиновым шпонкам. Такой тип по праву считается наиболее эффективным и очень распространенным ввиду множества своих неоспоримых преимуществ. Например, изделия клинового вида могут выдерживать незначительную осевую нагрузку, и при этом отлично функционировать при нагрузках переменного типа.