для чего сварочные электроды обматывают медной проволокой

сварка тонких листов инвертором(конспектная запись)

Тонколистовым называют материал с толщиной до 5 мм

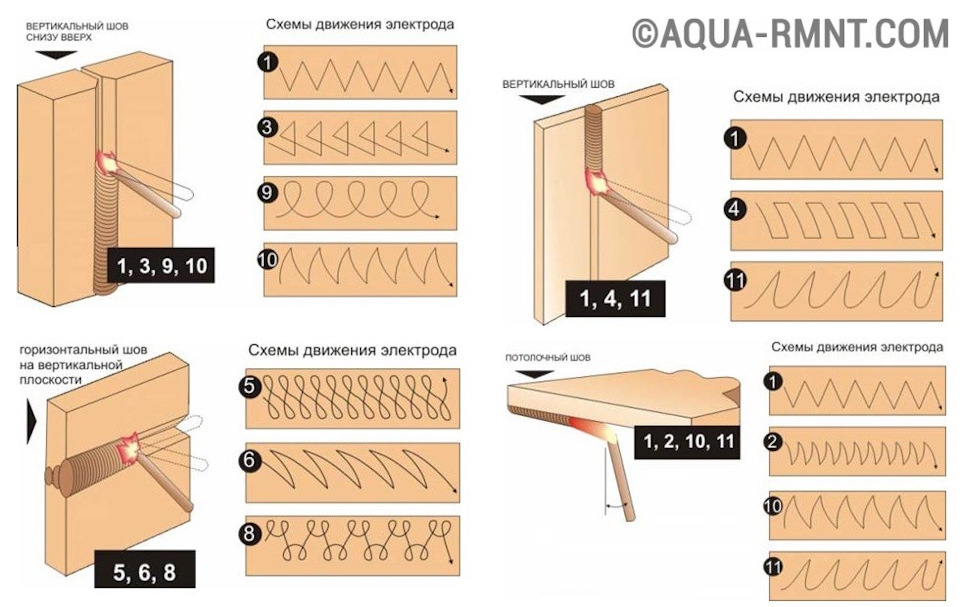

Так как сварочный процесс выполняется инвертором исключительно с применением малого тока, нельзя допускать даже незначительного разрыва рабочего расстояния между деталью и электродом.

В противном случае не избежать обрыва электродуги.

Электрод должен иметь малую толщину

Если варить тонкий металл инвертором и при этом держать небольшой дуговой промежуток, то сварное шовное соединение будет выпуклым по той причине, что основная часть металла плохо прогревается.

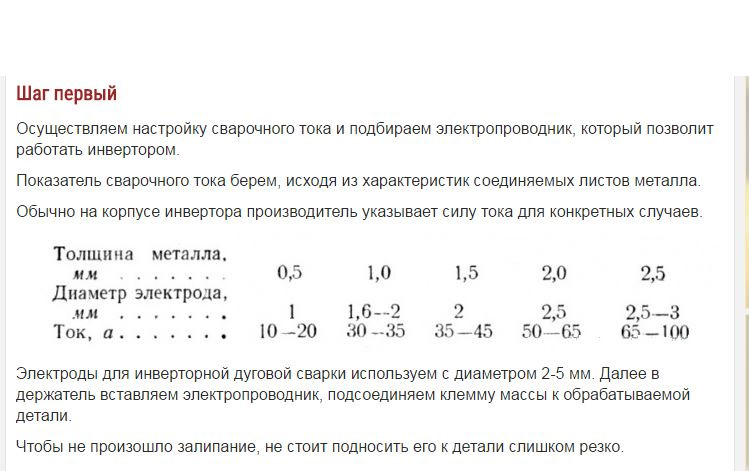

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

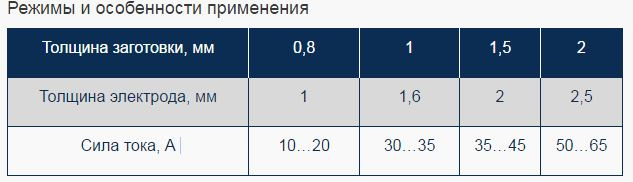

для листов тонкого металла с толщиной до 1,5 мм нужно применять изделия с диаметром 1,6 мм.

Сила тока при инверторной сварке листов металла не должна превышать 40 Ампер.

В процессе сваривания тонколистовых металлических изделий может применяться точечная или прерывистая технология сварки.

За счет короткого функционирования дуги образуются прихватки, впоследствии электродуга гасится, затем процесс повторяется на расстоянии, составляющим размер 2-х или 3-х диаметров электрода.

PS: тока что попробвал варить МР-3С 3 мм с рутиловым покрытием, сразу скажу что «+» на массе-прожёгов значительно меньше чем когда «+» на электроде! Варил тонкое железо.

Комментарии 413

углеродистая проволока. Углерода в ней содержится до 0,12 процента. Такой проволокой сваривают мало и среднеуглеродистую сталь.

Связующие — придающие необходимую прочность слою покрытия. Для этой цели чаще всего применяют жидкое стекло — водный раствор силиката натрия или калия.

Шлакообразующие — обеспечивающие получение шлаков, которые защищают сварочную ванну от действия атмосферы, химически связывают или растворяют в себе окислы металла и замедляют скорость охлаждения металла сварного шва. К этой группе относятся: марганцевая руда, полевой и плавиковый шпаты (концентрат плавиковошпатовый — ГОСТ 4421-73), ильменит, рутил (рутиловый концентрат — ГОСТ 22938-78) и др.

Раскисляющие — предназначенные для активной защиты металла сварочной ванны от окисления, которое может происходить за счет кислорода из воздуха или из компонентов покрытия. Для восстановления окислов металла

применяют: ферромарганец, ферросилиций, ферротитан, ферроалюминий, графит и др.

Легирующие — обеспечивающие получение металла шва заранее заданного химического состава, что гарантирует необходимые свойства сварных соединений. В качестве легирующих компонентов применяются: феррохром, ферротитан, ферромолибден, феррованадий, ферромарганец, ферросилиций, графит и др.

Газообразующие — являющиеся источником выделения газов при плавлении покрытия, которые способствуют защите металла сварочной ванны, идущего через дугу, от влияния окружающей атмосферы. К ним относятся: крахмал, древесная мука, целлюлоза, мрамор (ГОСТ 4416-94) и др.

Формующие — предназначенные для придания покрытию хороших пластических свойств, которые необходимы при прессовом нанесении покрытия на электродные стержни. Хорошими пластификаторами являются бентонит, каолин и др.

Порядок сварки чугуна электродом с медной проволокой, практические советы и видео

Данный железоуглеродистый сплав является практически основным материалом (уступая первенство лишь стали) для изготовления нагруженных металлических конструкций. В чем сложность его сварки чугуна? Основной недостаток полученного шва – пониженная прочность (из-за образования множественных пор в результате выгорания углерода) и появление сетки трещин в месте соединения. О том, как правильно выполнить сварку чугунных изделий электродом с медной проволокой, и пойдет речь в данной статье.

Существуют два основных вида сварки чугуна. В быту, при недостатке соответствующего оборудования, применяется «холодная» технология. Ее специфика – в использовании специальных электродов, сердечник которых выполнен из никеля или меди. По отношению к углероду эти металлы нейтральны, поэтому выгорание данного элемента периодической таблицы и образование новых хим/соединений не происходит. Следовательно, и сварной шов получается более плотным (без микропустот) и надежным.

Марки электродов для сварки чугуна

- ОЗЧ- (2 или 6). «Сердцевина» – медная проволока, поверхностный слой – железный порошок. МНЧ –2. Состав проволоки более сложный, так как она композитная. Кроме элемента Cu, еще есть Fe и Ni. Но, по отзывам профессионалов, именно такие электроды позволяют получить действительно высококачественный шов. Единственный недостаток этой разновидности продукции – высокая стоимость. Марка ОЗЖН (любой модификации), которая также используется при «холодной» сварке – на основе никелевой проволоки.

Специфика «холодной» сварки чугуна

Примечание. На упаковке указаны все рекомендации производителя по режимам работы с конкретной модификацией электродов. Ими и следует руководствоваться.

Что учесть

Все перечисленные ниже правила являются общими, независимо от марки изделий. Задача – обеспечить минимальную глубину проплавления. Именно это гарантирует качественный шов.

- Сечение электродов – как можно меньше. Небольшой ток. Швы – короткие. После каждой «проходки» необходимо делать перерыв, чтобы обрабатываемый участок охладился (хотя бы до +55 ºС). Излишняя закалка сплава провоцирует хрупкость соединения.

Подготовка участка

Особенности:

- Чтобы исключить увеличение трещины по длине, на ее концах, с отступами порядка в 1 см от краев, высверливаются отверстия. Если трещина сквозная, то обработка кромок производится с обеих сторон. На близкорасположенные дефектные участки накладывается общая «латка».

На последнем этапе все срезы выравниваются, а поверхность детали вдоль краев трещины зачищается (примерно на 2,5 см с каждой стороны).

Непосредственно сварка

Сначала обвариваются кромки, после чего производится заполнение полости. Рисунок все наглядно поясняет:

В зависимости от специфики дефекта используются разные схемы и способы скрепления деталей.

Полезный совет

В таблице приведены ориентировочные данные, которыми можно руководствоваться:

Нередко бывает так, что подходящих для сварки чугуна электродов под рукой нет. Их можно изготовить самостоятельно, если найти медную проволоку сечением от 3 до 5 мм. Как?

- Чтобы получить вещество для обмазки сердечника, необходимо снять защитное покрытие с обычного (стального) электрода. Он не является дефицитом. Вся масса тщательно измельчается. При этом в нее вводится порошкообразное железо. Его несложно получить, поработав напильником. В качестве сырья подойдет любая металлическая болванка или проволока. После качественного перемешивания добавляется клей (силикатный; его еще называют «жидким стеклом»). В результате должна получиться масса в виде жирной сметаны. С меди снимается лаковое покрытие (например, «наждачкой»), после чего металл обезжиривается. Остается залить «сметану» в емкость вертикальной конфигурации (отрезок трубы с заглушенным концом, бутылка и тому подобное) и поочередно окунать в нее проволочки. Чтобы характеристики электродов были идентичны, следует строго контролировать время выдержки сердечника в растворе.

Такие самодельные электроды для сварки подвешиваются и высушиваются. Дополнительно производится их прокалка (достаточно при +260 ºС). Например, в духовом шкафу, эл/печи для сушки и прокалки электродов. После этого они готовы к применению.

Если немного потренироваться, то вполне можно наладить изготовление электродов, ничуть не уступающих по своим свойствам изделиям марки ОЗЧ.

Для чего сварочные электроды обматывают медной проволокой

Не то, это сварка угольным электродом с присадкой меди. Очень много плюсов.

не слышал такого, тоже в защите аргона/гелия чтоли? а медные, покрытые электроды для ручной сварки действительно есть, сам не пробовал к сожалению пока.

Насколько понял русских источников нет, поэтому поискал в немецком гугле:

100 Teile Eisen und 5 Teile Kupfer bilden eine harte, dichte und gleichartige Legierung, die zu Ambossen tauglich ist. Stahl wird durch 2 Proz. Kupfer sprцde, 2 Teile Kupfer und 1 Teil Eisen bilden ein sehr festes Metall, das bei grцЯerm Eisengehalt hдrter, aber weniger fest wird. http://www.zeno.org/Meyers-1905/A/Kupferlegierungen

«100 Частей железа и 5 частей меди образуют твердый, плотный и однородный сплав, используемый для изготовления наковален. При присадке 2 процентов меди сталь становится хрупкой, однако смесь из 2 частей меди и одной части железа образует прочный сплав, который при увеличении содержания железа становится более твердым, но менее прочным.»

P.S.: ради интереса поискал в яндексе «сплав железа и меди», на первой же странице линк, где все разложено по полочкам (так что попросите, чтобы вас в яндексе разбанили ;- ):

«Сварка плавлением выполняется различными методами — ручная электродуговая плавящимся и неплавящимся электродами, полуавтоматическая и автоматическая сварка под флюсом и в среде аргона, электронно-лучевая, газопламенная и др.

Для получения качественных соединении используются различные приемы: процесс ведут с преимущественным плавлением медного сплава (смещение пятна нагрева на медь), используют концентрированный источник тепла, применяют наплавки и проставки из материалов, не склонных к образованию трещин и т. п.»

Сварка меди и виды электродов для этого, преимущества и недостатки разных моделей

Какие марки электродов применяются для сварки меди

Для сварки, наплавки меди и цветных металлов, сварки медных труб и проч. применяются специальные медные электроды для сварки. К данному типу относятся электроды

Работать ими нужно начинать, зная некоторые их особенности и характеристики.

Комсомолец-100 предназначен для наплавки, сварки меди марки М1-М3. Работа должна производится на постоянном токе (о сварочных токах здесь), в нижнем или наклонном положениях. Выпускаются электроды Комсомолец-100 толщиной 3-5 миллиметров. Рекомендуемая сила тока для диаметра 3 мм 90-180 ампер, 4 мм 120-140, 5 мм 150-190. Эти показатели зависят от положения шва. Перед началом работы рекомендуется нагреть свариваемое изделие до 300-700 градусов, в зависимости от его толщины.

ОЗБ-2М предназначен и для работы с бронзой, используемой в художественном литье. Ими можно наплавлять ее на сталь, исправлять дефекты чугуна. При этом необходимо включать ток обратной полярности, производить работу в вертикальном или горизонтальном положении. ОЗБ-2М состоят из меди, железа, фосфора, марганца, никеля и олова. Их длина 350 мм. Для успешной работы необходимо устанавливать сварочный ток следующих значений: для диаметра 3 мм/ 90 – 120 ампер, 4 мм/120 – 160.

ОЗБ-3 используются в работе с цветными металлами, медью и бронзой. Они делаются со специальным покрытием (узнайте тут больше о покрытиях электродов). Сварку нужно производить только в нижнем положении. Используется постоянный ток. Коэффициент и производительность наплавки ОЗБ-3 12,5 г/А.ч – 3,5 кг.ч при диаметре изделия 4 мм.

АНЦ/ОЗМ-2 применяется для работы с чистой медью, при этом ее нет необходимости нагревать, если она не очень толстая. Сварка должна производиться в наклонном или нижнем положениях. Используется постоянный ток обратной полярности. Расходуется АНЦ/ОЗМ-2 1,6 кг на то, чтобы наплавить килограмм металла.

АНЦ/ОЗМ-3 нужны для работы с изделиями из меди технических марок по ГОСТ 859-78. Они выпускаются толщиной 4-6 мм. Чтобы успешно выполнить сварку нужно настроить ток на 220-300 ампер для диаметра 4 мм, 350-400 для 5 мм, 420-600 для 6 мм. Положение шва должно быть нижнее. Работать нужно короткой дугой, с медью толщиной до 10 мм, без подогрева, без разделки кромок одно или двусторонним швом с небольшими поперечными колебаниями электрода.

ESAB ОК 94.25 хорошо подходит для работы с многими цветными металлами, сплавами. Особенно с медью, оловянной бронзой, пережженным чугуном, латунью. Они могут использоваться для наплавки на сталь, для ее защиты от коррозийного воздействия. Толстые медные изделия рекомендуется нагреть до 300 градусов. Лучше всего работать маркой ESAB ОК 94.25 в пространственных положениях 1-4.

ESAB OK 94.35 имеет толстое рутиловое покрытие. Используется при работе с изделиями из меди и никеля, при содержании последнего до 30%. Электродом ESAB OK 94.35 наплавляют кромки. Работать ими можно в 1-5 положениях. Наплавленный с их помощью металл наделен отличной коррозионной стойкостью, он не боится длительного воздействия морской соленой воды, наделен хорошими прочностными характеристиками.

ESAB OK 94.55 имеют основной тип покрытия. Электрод хорош в работе с бронзой, красной латунью, медью. Сварка обычно выполняется короткой дугой. Расположение электрода должно быть перпендикулярно кромкам. Необходимо чтобы сварные валики находили один на другой.

Важно! Поверхность каждого прохода нужно не забывать зачищать от шлака.

Подходящие положения для работы 1-4 и 6. Предел прочности 400 МПа, твердость 120 НВ. Выпускается марка ESAB OK 94.55 диаметром 2-4 мм.

ESAB OK NiCu-7, или OK 92.86, используют для сварки меди и никеля. Наплавленный с их помощью металл характеризуется как устойчивый к образованию трещин, ковкий, стойкий к воздействию морской воды, кислоты и щелочи. Варят этим электродом в 1-4, 6 положениях. Выпускается данная марка толщиной 2-4 мм. В работе используется постоянный ток обратной полярности.

ESAB OK Ni-1, ранее назывался OK 92.05, имеет основной тип покрытия. Чтобы исключить образование трещин и пор рекомендуется работать только на допустимых для того или иного диаметра электрода токах. Подходит для 1-4, 6 положений. Прокаливают электрод два часа при температуре +250 градусов. Для работы нужен постоянный ток.

ZELLER 390 имеет основное покрытие. Предел прочности 200 МПа, текучести 185, твердость 40 НВ. ZELLER 390 выпускается разной длины, от 300 до 450 мм, диаметром 2,5-5 мм. Силу тока нужно установить для электрода толщиной 2,5 мм/80-110 ампер, 3 мм/100-130, 4 мм/130,170 мм, 5 мм/170-200. Используют его при работе с изделиями, которые должны отвечать высоким показателям стойкости к коррозийному влиянию, теплопроводности, электропроводности.

С использованием флюса (автоматическая сварка)

Особенностью метода выступает возможность получения качественного шва без предварительного нагрева заготовки. В качестве флюса (материал, защищающий сварную зону от атмосферного воздуха и обеспечивающий устойчивое горение дуги) используются фторсодержащие соединения — фториды магния, натрия и бария. Такой подход повышает теплопроводность швов в 2 раза.

Другие примеры флюсов приведены ниже:

Флюсы из керамики раскисляют материал, а шов приобретает свойства, схожие с характеристиками исходной заготовки.

Автоматическая дуговая сварка применима при сваривании стали с медью; при этом происходит своего рода диффузия материалов.

Популярные производители электродов для работы с медью и другими металлами

Хорошо зарекомендовали электроды компании Esab. Ее марки ESAB ОК 94.25, OK 94.35, OK 94.55, OK NiCu-7 (OK 92.86), OK Ni-1 (OK 92.05) используются во всем мире. Эта шведская компания была основана в 1904 году. Корпорация занимается производством сварочных аппаратов разного назначения, модификаций, флюсов. В ESAB разработали многие современные методы сварки, отвечающие требованиям прогресса.

ООО НПО Спецэлектрод занимается изготовлением марок электродов, используемых для всех целей. Для работы с цветными металлами хорошо себя зарекомендовали такие марки: АНЦ-3, АНЦ/ОЗМ-2, АНЦ/ОЗМ-3, АНЦ/ОЗМ-4, ОЗА 1 и 2 и многие другие. Это российское предприятие, его продукция недорогая и надежная.

Электроды Zeller производятся немецкой компанией начиная с 1963 года. В каталоге более 500 наименования продукции. Ее электроды отвечают самым высоким требованиям, наделены отличной коррозионной стойкостью, образуют прочный надежный шов.

Часто сварщики и поставщики материалов для них рекомендуют следующих производителей:

Подготовка деталей к сварке

Независимо от способа медные заготовки нужно очистить от грязи с последующим обезжириванием. Оксидную пленку удаляют металлической щеткой или мелкозернистой наждачной бумагой осторожными движениями, чтобы не было глубоких царапин. Очистку рекомендуется завершать травлением свариваемых деталей и проволоки в водном растворе азотной, соляной или серной кислоты. Затем промыть приточной водой и высушить горячим воздухом.

С кромок заготовок толщиной 0,6 — 1,2 см снимают фаски, чтобы между ними получился угол 60 — 70⁰. При сварке с обеих сторон его уменьшают до 50⁰. Если толщина деталей больше 12 мм кромки разделывают в виде буквы Х для двухстороннего соединения. Если это невозможно делают глубокую V-образную разделку. Но для заполнения стыка потребуется больше расходных материалов и времени, так как сваривать медь придется широким швом.

Материал стержней

Стержни электродов для сварки меди и ее сплавов производят из проволоки и прутков, состав которых соответствует требованиям, изложенным в ГОСТ 16130—90. В основном это медь или бронза. Часто используются в производстве сплавы металлов.

Состав защитных покрытий электродов

Покрытые электроды часто требуются для электросварки. В табличке указаны основные марки и варианты их покрытий:

| Компоненты покрытия | № состава и марка электродов | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| К-100 | ЗТ | Комсо- молец | ММ3-2 | — | — | ОЗЧ-1 | ОЗМ-1 | ММ3-1 | ||

| 1-ый слой | 2-ой слой | |||||||||

| Плавиковый шпат | 10 | 32 | 10 | 30 | 82 | 12,5 | 7,5 | 12,5 | 30 | 32 |

| Полевой шпат | 12 | — | 12 | 14 | — | — | — | 15 | 20 | — |

| Железный порошок | — | — | — | — | — | — | 50 | — | — | — |

| Гранит | — | — | — | — | — | 15 | — | — | — | — |

| Кремнистая медь | 20 | — | — | — | — | — | — | 25 | — | — |

| Ферротитан | — | — | — | — | — | — | 6 | — | — | — |

| Диоксид титана | — | — | — | — | 8 | — | — | — | — | — |

| Ферромарганец | 38 | — | 50 | — | — | 47,5 | 2,5 | 47,5 | — | — |

| Марганцевая руда | — | 17,5 | — | — | — | — | — | — | 5 | 17,5 |

| Серебристый графит | — | 16 | — | 8 | — | — | — | — | — | 16 |

| Ферросилиций (Si=45%) | — | 32 | 8 | — | — | 25 | 2,4 | — | — | 32 |

| Алюминий (порошок) | — | 2,5 | — | — | — | — | — | — | — | 2,5 |

| Кварц | — | — | — | — | — | — | 4,5 | — | — | — |

| Мрамор | — | — | — | — | 10 | — | 27 | — | — | — |

| Поташ | — | — | — | 5 | — | — | — | — | — | — |

| Симанал* | — | — | — | 43 | — | — | — | — | 20 | — |

| Криолит | — | — | — | — | — | — | — | — | — | — |

| Сумма, % | 80 | 100 | 80 | 100 | 100 | 100 | 100 | 100 | 75 | 100 |

| Жидкое стекло, % | 20 | замес | 20 | замес | замес | замес | замес | замес | 25 | замес |

| Примечания. Состав покрытия №3 является модификацией основного покрытия №1 для электрода К-100, применяемый в случаях, когда отсутствует кремнистая бронза. *Симанал является раскислителем, он содержит 27-30%Al, 31-35%Si, до 0,2%C, до 0,5%Р | ||||||||||

Общие принципы сварки электродами меди и ее сплавов

Проводя работы по сварке меди и ее сплавов, сварщик сталкивается с некоторыми трудностями. На шве может образоваться трещина. При работе легкоплавкие эвтектики скапливаются на границах кристаллов. Часто образовываются поры. Все это важно учесть и предотвратить. Медь толщиной до 4 мм сваривают без разделки кромок, до 10 мм толщины с односторонней разделкой. При этом угол скоса кромок должен быть 70 градусов, притупление 1,5—3 мм.

Текучесть меди усложняет работу в вертикальном, горизонтальном и потолочном положениях. Дуговая сварка должна осуществляться при повышенном сварочном токе из-за высокой теплопроводности металла. Кромки деталей соединяются с минимальным зазором из-за высокой текучести меди. Часто рекомендуется использовать стальную подкладку.

Изделие толщиной более 6 мм лучше предварительно нагреть до 250 градусов. При этом нужно учитывать характеристику плавления меди, сплавов из нее. Тонкий металл не нагревают. Сварку лучше всего производить дугой 10—15 мм. Таким образом будет намного удобнее манипулировать электродом. Медь сваривается при постоянном токе обратной полярности. Это важно учесть. Дуговую сварку латуни, бронзы, М1-М3 необходимо выполнять мощной дугой, увеличенной силой тока и при повышенном напряжении. Работа делается очень быстро, на большой скорости.

По возможности сварку рекомендуется производить в нижнем положении или при угле наклона 20 градусов максимум по отношению к вертикали. Дуга направляется непосредственно на сварочную ванну. Рекомендуется применить специальные подкладки, сделанные из асбеста, флюса, графита, меди, стали. Важно учесть все основные особенности и характеристики металла.

Справка. Плавление меди происходит при +1080 градусов, она имеет удельный вес 8,9 г/см3, ее прочность 20 кг/мм2, относительное удлинение 50%.

Если изделие толстое, то нужно производить работу постепенно, наплавляя слоя один за другим. Сварка в таком случае выполняется обратноступенчатым швом, длина каждого участка должна быть 20-30 см. Его делят на две части, 75% и 25%. Сначала сваривают длинный участок по направлению к меньшему. Таким образом снижается риск возникновения трещин.

Работа выполняется в нижнем положении, иногда требуется править шов кувалдой или молотком из-за его вспенивания. В процессе сварки тонкой меди нужно уменьшить ток, чтобы из-за разогрева детали не возникли прожоги. Перед началом работ рекомендуется прокаливать электроды при определенной, рекомендуемой производителем температуре.

Более подробно про сварку меди узнайте здесь. [ads-pc-3] [ads-mob-3]

Какой выбрать диаметр

Выбирая наиболее подходящий диаметр электрода, прежде всего нужно учитывать толщину свариваемой меди, изделия, сплава. Важно учесть это и некоторые другие советы. При работе с тонким цветным металлом большой толщины электрод, а также в случае сварки на повышенных токах, создаст проблемы, появятся поры в шве.

Специалисты советуют выбирать такой диаметр: при толщине меди и ее сплавов

Существуют электроды для сваривания и наплавки с предварительным подогревом до 300-700 градусов по Цельсию, с малым подогревом до 150-350 градусов по Цельсию и без подогрева.

Электрошлаковая сварка

Используется при работе с толстыми заготовками от 30 до 55 мм. Вновь применяются электроды, только пластинчатого типа, а также легкоплавкие флюсы фторидов натрия, кальция и лития.

Флюс гарантирует постоянство процесса, прогрев места соединения заготовок и плавление кромок на необходимую глубину.

Кратко о сварке меди

Применяется несколько разновидностей сварочного процесса меди:

Некоторые особенности сварочного процесса электродами по меди

Выбор диаметра электрода

Подбирая подходящий диаметр электрода, необходимо обращать внимание на толщину материала или сплава на его основе. Учитывается и то, что в структуре могут появляться поры при сварке на повышенных токах. Специалисты рекомендуют выбирать такой диаметр при определенной толщине меди и сплавов на ее основе.

Есть электроды, которые используют для наплавки и сваривания с заблаговременным подогревом до 300 градусов по Цельсию. Есть и малый подогрев со 150 градусов. Возможно сделать это всё и без подогрева. Для меди может применяться ручная сварка угольными электродами или металлическими, аргонодуговая сварка. Сваривание цветных металлов может значительно отличаться от аналогичного процесса для стали, что обусловлено разными физическими свойствами материалов.

Основными факторами, оказывающими влияние на свариваемость цветных металлов, являются температура кипения и плавления.

Также важны теплопроводность и восприимчивость к воздушным газам, таким как кислород и азот. Медь имеет повышенную текучесть в расплавленной форме, характеризуется увеличенными тепло- и электрической проводимостью. При сварке могут образовываться микротрещины и поры, если отмечается взаимодействие с кислородом и водородом. Чтобы не допустить такой дефект, необходимо использовать только хорошо раскисленный металл.

Сварка по меди своими руками осуществляется хорошо прокаленными электродами. Детали должны быть подготовлены в местах наложения швов. Здесь требуется зачистка до металлического блеска с удалением загрязнений и жиров.

Лучшие электроды по чугуну

Указанные особенности требуют выбора специальных марок электродов. Они должны обеспечивать одинаковую концентрацию СО2 в основном и присадочном металле и их одинаковое время остывания. В состав электродов по чугуну часто входит медь (медно-никелевые, медно железные электроды), однако они могут быть и стальными, ферро-никелевыми или никелевыми. Тип покрытия стержня — основной, реже кислый. В ряду наиболее популярных марок, которые используются для сварки по чугуну, — МНЧ-2, ОЗЧ-4, ОЗЧ-6, ОЗЧ-2, ОК 92.18, ОЗЖН-1. Часть из них универсальна по назначению, позволяет работать со всеми типами чугунов (кроме указанного выше белого), часть имеет более узкую специализацию (об этом — ниже).