для чего в грузовых поездах проверяют плотность тормозной сети поезда

Проверка плотности тормозной сети грузового поезда.

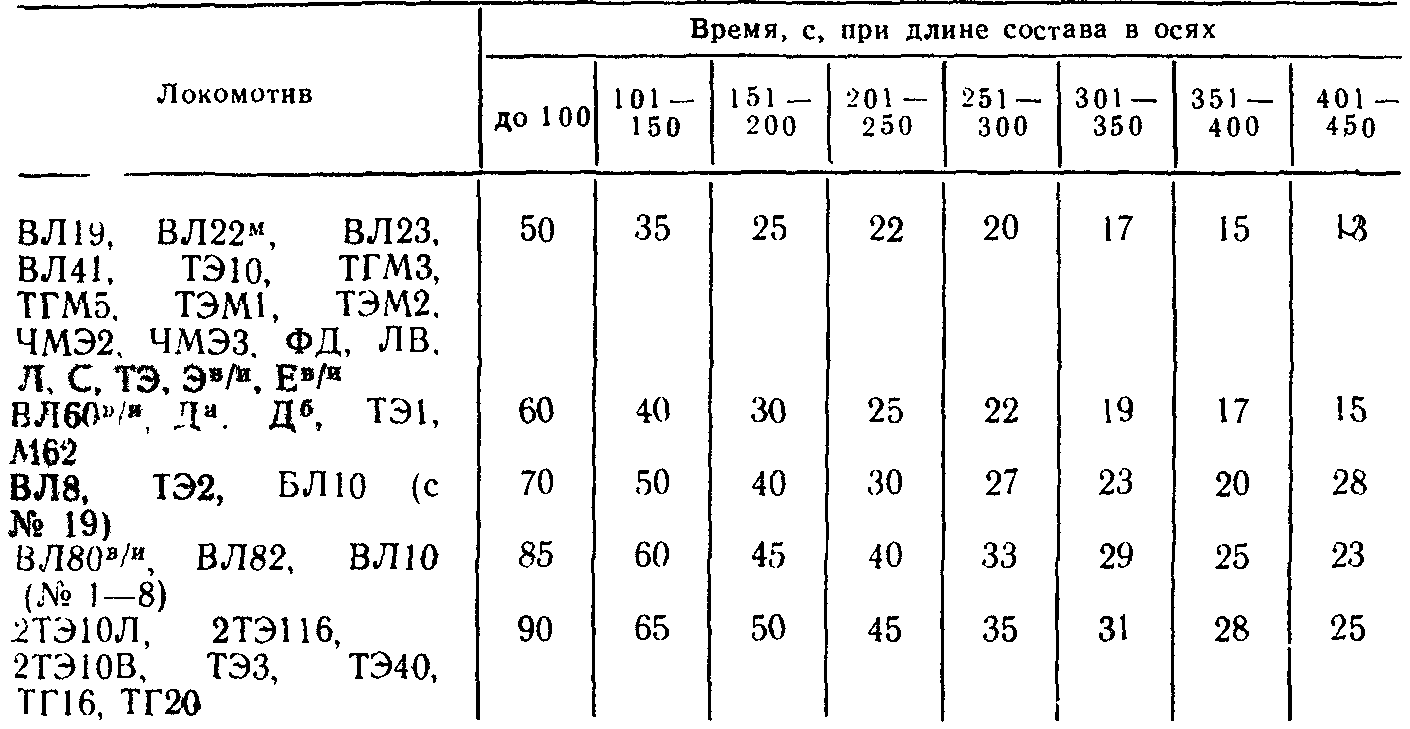

Время снижения давления на 0,5 кгс/см² в ГР при проверке плотности тормозной сети поезда (зарядное давление 5,0—5,2 кгс/см²).

При работе по системе многих единиц, когда ГР локомотивов соединены в общий объем, указанное время увеличить пропорционально изменению объемов ГР.

При зарядном давлении 4,8-5,0 кгс/см² указанные нормы времени увеличить на 10%.

В грузовых поездах длиной более 100 осейпри полном опробовании тормозов (а также при сокращенном опробовании, если оно выполняется после полного опробования от стационарной компрессорной установки) необходимо также измерить плотность тормозной сети при IV положенииручки крана машиниста.

В грузовых поездах с постановкой локомотивов в голове ив составе или в хвосте поезда с объединенной ТМ при проверке плотности тормозной сети контрольное время определяется путем деления суммы времени снижения давления в ГР на их суммарный объем в тысячах литров.

Допускаемые минимальные значения времени снижения давления в ГР на 0,5 кгс/см² в зависимости от числа осей на каждые 1000 л объема ГР.

Действие электрической схемы при срабатывании РЗ, РДМ1, РДМ2, РПЗ, РОП, датчиков обрыва тормозной магистрали.

При срабатывании РЗ контакты размыкаются в цепи питания КВ и ВВ. КВ и ВВ теряет питания происходит сброс нагрузки.

При срабатывании РОП контакты размыкаются в цепи питания КВ и ВВ. КВ и ВВ теряет питания происходит сброс нагрузки.

При срабатывании РДМ1 питание получает Р11, разбирается цепь на запуск дизеля. При откл. РДМ1 теряет питание катушка ЭТ блокмагнит, дизель глохнет.

При срабатывании РДМ2 получает питание КВ с 12 позиции. При отключении РДМ2 теряет питание катушка КВ, разбирается схема нагрузки. При срабатывании датчика обрыва тор. Магистрали теряет питание КВ и ВВ.

Схема цепей управления при запуске и управлении компрессорами. Изменения в схемах

После включения кнопки Компрессор включаются разгрузочный клапан 246, который перекрывает выброс воздуха в атмосферу из участка напорной магистрали между компрессором и обратным клапаном, и контактор 124, включающий электродвигатель компрессора МК1- При отключении компрессора отключается и разгрузочный клапан 246, который сообщает с атмосферой участок напорной магистрали. Это облегчает запуск компрессора.

Дата добавления: 2019-01-14 ; просмотров: 10071 ; Мы поможем в написании вашей работы!

Машинисту РЖД не хватает воздуха. Тормозная магистраль: измерение или расчёт плотности — мнения практиков и учёных

Тема контроля состояния тормозной магистрали (ТМ) поезда всегда имела много точек зрения и вызывала много споров. Помните два совсем недавних случая (первый и второй), когда машинисты, оставив по части поезда на перегоне, смогли уехать с открытыми магистралями? Сторонники большей автоматизации контроля состояния ТМ тут как тут: был бы обеспечен надёжный контроль целостности — этих событий, читай ЧП, можно было бы избежать.

К нам обратился пенсионер-железнодорожник Андрея Бошкин, в недавнем прошлом — машинист эксплуатационного локомотивного депо Санкт-Петербург-Финляндский Октябрьской дирекции тяги.

«У меня есть идея, которую я пытался как-то продвинуть, но пока ничего не получалось. Прочитав некоторые ваши публикации, понял, что, может, шанс всё-таки остался. Показалось, что вами движет неравнодушие и присутствует компетентность (спасибо, мы стараемся,—– прим. ред.).

Идея не моя и лежит на поверхности, но почему-то никто её не реализует, — удивляется железнодорожник. — Она касается работы машиниста. Скорее всего, это потому, что у работающих машинистов нет рычагов воздействия, а начальству пофиг на их проблемы, но думаю, что освещение в прессе позволило бы увидеть результаты ещё при этой жизни».

Далее ветеран предлагает установить в ТМ локомотива счётчик расхода воздуха, применение которого, по его мнению, позволило бы уменьшить время полного опробования автотормозов и положительно сказалось бы на безопасности движения.

В обоснование своей точки зрения машинист (а бывших машинистов, как известно, не бывает) приводит следующие доводы:

«Одной из операций при опробовании тормозов является замер плотности тормозной сети грузового поезда. Этот замер производится косвенным методом по времени падения давления на 0,5 кгс/см2 в главных резервуарах локомотива. Метод имеет существенные недостатки:

1) Время замера плотности прямо пропорционально объёму главных резервуаров локомотива и обратно пропорционально утечкам из тормозной сети поезда.

2) Объёмы главных резервуаров на новых локомотивах имеют тенденцию к увеличению, а утечки воздуха из пневматических магистралей очень значительно уменьшились за обозримый мной период.

Следовательно, время замера плотности стремится к увеличению.

Создаётся парадоксальная ситуация, когда при улучшении качества работы вагонников и локомотивщиков, время замера увеличивается, и происходит это именно из-за [технологии] замера плотности тормозной сети».

Железнодорожник также приводит пример из практики:

«Электровоз 2ЭС4К, поезд 124 оси, сокращенная проба тормозов после полной пробы от УЗОТ. Станция СПб-Сортировочный-Московский. Время замера плотности составило 780 секунд (13 минут!), и это не считая времени падения давления на 0,4-0,5 кгс/см2 перед замером. Если бы был трёхсекционный электровоз, время замера было бы ещё больше.

И это при том, что по нормативу на всё сокращенное опробование времени отводится 15 минут. Моё предложение сводится к следующему: необходимо разработать и установить в тормозную магистраль локомотива счётчик расхода воздуха. Индикацию вывести на экран бортового компьютера.

Счётчик не обязательно ставить в ТМ, чтобы он не влиял на проходимость, можно использовать датчики давления по концам локомотива. Думаю, что в 21 веке этот технический вопрос вполне решаем.

Предположим, что такой прибор установлен на локомотиве. Какие преимущества у нас появились?

1) Мгновенная оценка состояния тормозной сети в любой момент времени (замер плотности не нужен).

2) Возможность отслеживать медленные изменения плотности в пути следования — это диагностика перемерзания тормозной магистрали зимой.

3) Быстрое определение неисправности при срабатывании тормозов — нарушение целостности ТМ или просто срабатывание воздухораспределителя.

4) Уменьшение времени на опробование тормозов.

5) Установка единых норм утечек для всех (!) типов локомотивов, т.к. теперь мы не привязаны к объёму ГР.

6) Избавление машиниста от части информационной нагрузки — индикацию можно сделать не в м3/с, а непосредственно в осях».

Как видим, сплошные плюсы. В чём же дело, где счётчики? С этим вопросом мы обратились к начальнику тормозоиспытательного вагона Октябрьской ж/д Вениамину Погудину.

«Идея не нова, и её внедрение на локомотивах связано с выбором конструкции расходомера. Расходомеры сжатого воздуха (датчики утечки) используются в стационарных системах опробования тормозов с программным обеспечением определения допускаемой плотности в осях для установления соответствия плотности поезда требованиям правил, — рассказал специалист. — Одной из причин отказа от использования расходомеров является боязнь специалистов, что установка расходомера в канал ТМ (с крыльчаткой привода расходомера, щелевого типа и др.) приведёт к сужению канала ТМ локомотива и в зимних условиях приведёт к образованию ледяной пробки и, как следствие, к истощению тормозной магистрали.

Конечно, возможно применение датчиков расходомеров других конструкций, не сужающих сечение тормозной магистрали (акустических, индукционных) с вводом данных в МСУД, КЛУБ, БЛОК (речь о приборах управления и безопасности, — прим. авт.). Это также требует разработки программного обеспечения, внесения изменений в Правила технического обслуживания и управления тормозами подвижного состава в условиях, когда ПКТБ ЦТ разработало аналог устройства УКПТМ (СИМПТ-395), стоимость установки которого на локомотив составляет 180 000 руб. в ценах 2016-го года.

В настоящее время устройство испытывается на Куйбышевской дороге.

На данный момент экономический эффект от внедрения неизвестен. В сложившейся ситуации все попытки изменить порядок измерения плотности [ТМ] не получат поддержки органов, определяющих технический прогресс, так как в ход вступает недобросовестная конкуренция».

Вопрос, затронутый опытным железнодорожником, обсуждался ранее и в научном сообществе, и в СМИ. В номерах 4 и 5 за этот год журнала «Локомотив» опубликована большая статья за авторством группы инженеров. Авторы подтверждают тот факт, что существующий способ измерения плотности тормозной сети грузовых поездов приводит к задержке обслуживания поезда и несёт риск срыва поезда с нитки графика.

Устройства контроля плотности тормозной сети поезда (УКПТМ), как отмечают авторы, не нашли широкого применения из-за погрешности, связанной со значительным расходом воздуха на вспомогательные нужды электровоза. Система индикации плотности тормозов подвижного состава (СИПТМ-395) справлялась с возложенной на неё функцией, но препятствием стала её высокая стоимость.

В качестве выхода из положения авторы указанной статьи видят применение блока хвостового вагона (БХВ), передающего данные по радиоканалу (и превосходящие по функционалу расходомеры, — прим. ред.). При этом показатель плотности тормозной сети утрачивает своё значение в качестве показателя целостности тормозной магистрали.

«На наш взгляд, применение БХВ позволит использовать для контроля целостности ТС измеряемую величину (давление в ТМ хвостового вагона), а не вычисляемую (сравнение плотности ТС с первоначальной, сравнение давлений ГР и ТМ при постановке ручки крана машиниста в положение I перед отправлением и т.п.)», — делают вывод авторы, отмечая, что в настоящее время БХВ используются лишь как часть системы управления торможением поездов массой 8300–9000т.

Вопрос о применении расходомеров машинист Бошкин ставит не в первый раз.

На все предыдущие письма им получены либо отписки, либо ответы «Мы перешлём в ПКБ ЦТ». Ответов по существу — ноль. Получается, что его мечта увидеть какие-либо счётчики расхода воздуха при этой жизни имеет весьма слабые шансы на осуществление. Тем не менее, хорошо, что проблема видна не только машинистам, но и учёным, и практикам.

Транспортные новости российских мегаполисов и мировых столиц ищите в нашем разделе ГОРОД и в Telegram-канале @Vgudok

Плотность тормозной системы

При выпуске вагонов из ремонта допускается утечка воздуха магистрального трубопровода при зарядном давлении 0,6 МПа и отключенном воздухораспределителе, которая вызывает падение давления не более 0,01 МПа за 5 мин.

Утечки происходят в основном по резьбовым соединениям, особенно при некачественном выполнении резьбы и подмотки в результате плохого крепления воздухопроводов и арматуры, а также рабочих камер, запасных резервуаров и тормозных цилиндров. Утечки приводят к усиленной работе компрессоров локомотивов и подаче в тормозную магистраль неохлажденного сжатого воздуха с повышенным содержанием влаги, что в зимнее время может вызвать замораживание тормозной или питательной магистрали. При наличии утечек замедляются отпуск и зарядка тормозов, ухудшается их неистощимость при частых повторных торможениях.

Место утечек воздуха обнаруживают в эксплуатации на слух и по темным масляным пятнам. При ремонте подвижного состава плотность мест соединений проверяют обмыливанием.

Чтобы плотность тормозной сети не ухудшалась в процессе эксплуатации, необходимо правильно и надежно монтировать воздухопроводы и арматуру, прочно крепить трубы к раме вагона, не допускать ослабления креплений рабочей камеры, запасного резервуара и тормозного цилиндра, следить за плотностью фланцевых соединений, применять при возможности сварные соединения труб вместо резьбовых.

Проверка плотности и действия тормоза на грузовых вагонах

Плотность тормозной системы поезда существенно влияет на управляемость тормозами и их неистощимость при частых повторных торможениях, режимы работы компрессоров, влажность поступающего е тормозную магистраль (ТМ) воздуха, перепад давления между головной и хвостовой частями состава и зависит от величины утечек воздухопровода и неплотности тормозных устройств каждого вагона Непосредственное измерение утечек, определяющее при задонмом объеме величину неплотности, можно выполнить с помощью специальных приборов-расходомеров

В реальных условиях широко используется более простой и доступный способ косвенного определения неплотности по темпу лодения давления в тормозной системе Если он не превышает 0,02 МПа в одну минуту, то плотность считается удовлетворительной, а тормозные устройства при этом не должны срабатывать При проверке плотности воздухопровода на новых или отремонтированных вагонах, которую выполняют в соответствии с приведенной схемой, падение давления не должно превышать 0,01 МПа в течение 5 мин с начального уровня 0,53-0,55 МПа

Нормативная утечка, приведенная к единице длины воздухопровода и довлению 0,1 МПа, составляет 1,4 л/мин на 1 м В среднем для четырехосного вагона такой темп падения давления можно создать одним отверстием диаметром 0,5 мм или угечкой 5 л воздуха в 1 мин при отключенном обратным клапаном воздухораспределителя ВР запасном резервуаре (ЗР)

Установлена взаимосвязь допустимой удельной утечки в поезде (приходящейся но I м длины) У. л/мин и его длины £м, представленная графиком [1], из которого следует, что удельная неплотность тормозной сети длинных составов должна быть ниже, чем коротких В противном случае удельная утечка может достичь критического значения, при котором повышение уровня зарядного давления уже не вызовет соответствующею роста давления в хвостовой части поезда, величина которого не должна быть ниже 4,5 кгс/см’, что необходимо по условиям эффективного действия тормоза грузовых вагонов В соответствии с этим при наличии указанной допускаемой утечки уровень зарядного давления должен изменяться от длины поезда по зависимости, приведенной на втором графике Р™,» [I] Исходя из него в пассажирских поездах установлен уровень зарядного давления 0,50- 0,52 МПа, а в грузовых 0,53-0,55 МПа

Наибольшие утечки в грузовых вагонах создаются в местах уплогнительных колец головок соединительных рукавов, концевых храмов и резьбовых соединений Поэтому в последнее время количества резьбовых соединений воздухопровода сокращено до минимума применением сварных труб, а снижение их вибрации и тряски дости! ается качественным креплением

8 условиях эксплуатации подвижного состава места утечек находятся по характерному шуму, темным масляным пятнам, инею в зимний период и путем обмыливания мест соединения трубопроводов, тормозных приборов и арм.атуры Проверку действия нового или отремонтированного тормозного оборудования выполняют на установке, схема которой приведена на плакате При этом производят ряд ступенчатых и полных служебных торможений с последующими отпусками на различных режимах работы воздухораспределителей и оценивают соответствие давлений в ТЦ, падение давпений в них за установленное время, выход их штоков, возможность ручною отпуска, действие авторегулятора рычажнаи передачи и стояночного тормоза при его наличии

Электродинамический тормоз электровозов ЧС2 Т и ЧС200

Рассмотрены устройство и работа основного электронного оборудования, применяемого в электродинамическом (реостатном) тормозе системы «Шкода». Применительно к электродинамическому тормозу электровозов ЧС2 Т и его модификации на скоростном электровозе ЧС200

Опробование тормозов в поездах

Установлено два вида опробования тормозов: полное и сокращенное. При полном опробовании проверяют состояние тормозной магистрали, плотность тормозной сети, действие тормозов у всех вагонов, подсчитывают нажатие тормозных колодок в поезде и количество ручных тормозов. Перед затяжными спусками 0,018 и круче полное опробование производят с 10-минутной выдержкой в заторможенном состоянии.

При сокращенном опробовании проверяют состояние тормозной магистрали по действию тормоза хвостового вагона

Полное опробование производят: на станциях формирования перед отправлением поезда; после смены локомотива; если участок обращения более 600 км для грузовых поездов на одной из станций, где производится смена локомотивных бригад и имеется ПТО (перечень станций устанавливается МПС); перед выдачей моторвагонного поезда из депо или после отстоя на станции без бригады; на станциях, предшествующих перегонам с затяжными спусками, где поезд останавливается по техническим надобностям.

При электропневматических тормозах полное опробование производят: на станциях формирования и оборота пассажирских поездов, оборудованных ЭПТ; перед выдачей моторвагонного поезда из депо после ремонта, технического обслуживания, отстоя без бригады.

Сокращенное опробование производят: после прицепки поездного локомотива к составу, если до этого не было произведено полное опробование от станционной сети или локомотива; после перемены кабины управления моторвагонного поезда и после смены локомотивных бригад без отцепки локомотива; после всякого разъединения соединительных рукавов в поезде, соединения рукавов при прицепке подвижного состава, перекрытия концевого крана в составе; в пассажирских поездах после стоянки более 20 мин, при падении давления в главных резервуарах ниже 5,5 кгс/см2, при смене кабины управления или после передачи управления машинисту второго локомотива; при изменении плотности тормозной сети в грузовом поезде более 20% указанной в справке формы ВУ-45; после проверки исправности сигнализатора обрыва тормозной магистрали в случае загорания лампы ТМ на стоянке, в пунктах смены локомотива пассажирского поезда, оборудованного ЭПТ; при прицепке вагонов с проверкой действия тормоза на каждом прицепленном вагоне, оборудованном ЭПТ.

В грузовых поездах проверку плотности тормозной сети и действие тормозов на торможение и отпуск на первых пяти вагонах в головной части поезда производят: после передачи управления машинисту второго локомотива нли при смене кабины управления на перегоне; при падении давления в главных резервуарах ниже 5,5 кгс/см2; при прицепке дополнительного локомотива и после его отцепки; после стоянки более 30 мин.

Если в хвосте поезда локомотив включен в тормозную магистраль и радиосвязь исправна, состояние тормозной магистрали проверяют по показаниям манометра при ступени торможения и отпуска, а плотность тормозной сети и действие тормоза на первых пяти вагонах не проверяют. Машинист хвостового (подталкивающего) локомотива обязан сообщить по радио величину давления в тормозной магистрали машинисту головного локомотива.

После проверки срабатывания автотормозов хвостового вагона отпуск тормозов производят постановкой ручки крана машиниста в I положение с выдержкой в пассажирских поездах до 5,0 — 5,2 кгс/см2 в уравнительном резервуаре, а в грузовом и грузо-пассажирском до давления в уравнительном резервуаре на 0,5 кгс/см2 выше предтормозного зарядного давления с последующим переводом в поездное положение.

Таблица 231. Основные неисправности, обнаруживаемые при опробовании тормозов в пути следования