древесно слоистый пластик что это

Древесно-слоистые пластики (ДСП) (по ГОСТ 13913-78)

Древесно-слоистый пластик (ДСП) – это древесно-полимерный композиционный материал, который получают в процессе термической обработки под давлением из листов березового лущеного шпона, склеенных бакелитовым лаком.

Древесно-слоистые пластики изготавливают двух типов:

Пластики изготовляют прямоугольной формы в виде листов толщиной менее 15 мм и плит

Маркировка партии листов или плит содержит: марку и тип, размеры, обозначение стандарта

| Размеры листов и плит древесно-слоистых пластиков, мм | ||||

| марка | тип | длина | ширина | толщина* |

| Листы: ДСП-В; ДСП-В-э | Цельные | 700; 1150; 1500 | 950;1200;1500 | 1-12 |

| Составные | 2400; 4800;5600 | 950;1200 | 3-12 | |

| Плиты: ДСП-А; ДСП-Б; ДСП-В; ДСП-Б-э; ДСП-В-э; ДСП-Б-м; ДСП-В-м; ДСП-Б-т; | Цельные | 750; 700; 1150; 1500 1200;1500 | 750; 950; 1200;1500 | 15 |

| ДСП-Б-о | 20-60 | |||

| Плиты: ДСП-Б; ДСП-В; ДСП-Б-э; ДСП-В-э; ДСП-Б-т; ДСП-Г | Составные | 2400; 4800;5600 750 | 950; 1200; 750 | |

| ДСП-Г-м | 1500; 2400 | 1500; 950 | ||

* Толщины брать из ряда: 1,0; 1,5; 2,0; 2,5; 3; 4; 5; 6; 7; 8; 10; 12; 15; 20; 25; 30; 35; 40; 45; 50; 55; 60 мм.

Различие марок заключается в расположении волокон древесины шпона в смежных слоях и назначении древесно-слоистых пластиков.

Буквы А, Б, В, Г означают порядок укладки шпона в пластике;

буквы э, м, т, о определяют назначение материала.

Допускается изготовление листов и плит, уменьшенных по длине и ширине. Максимальное уменьшение длины и ширины относительно указанных в таблице не должно превышать 150 мм с градацией 25 мм, но должно быть не менее 700 х 600 мм. Количество листов и плит уменьшенных размеров не должно превышать 10 % от партии.

Физико-механические свойства плит древесно-слоистых пластиков

| Показатели | ДСП-А | ДСП-Б | ДСП-В | ДСП-Г | ДСП-Б-э | ДСП-В-э | ||||||

| цель- | ||||||||||||

ные

Для ДСП-Б-э и ДСП-В-э теплостойкость 24 ч при температуре воздуха 105 ± 2 °С; маслостойкость 6 ч при температуре трансформаторного масла 105 ± 2 °С

Физико-механические свойства листов древесно-слоистых пластиков

Назначение древесных слоистых пластиков

Древесно слоистый пластик что это

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЛАСТИКИ ДРЕВЕСНЫЕ СЛОИСТЫЕ (ДСП)

Laminated wood plastics. Specifications

Дата введения 1980-01-01

Постановлением Государственного комитета СССР по стандартам от 05.12.78 N 3246 срок введения установлен с 01.01.80

Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации

* ПЕРЕИЗДАНИЕ (сентябрь 1995 г.) с Изменениями N 1, 2, 3, утвержденными в мае 1980 г., декабре 1983 г., декабре 1988 г. (ИУС 7-80, 3-84, 4-89).

Настоящий стандарт распространяется на древесные слоистые пластики (ДСП), изготовленные из листов березового лущеного шпона, склеенных синтетическими смолами резольного типа.

(Измененная редакция, Изм. N 3).

1. МАРКИ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. В зависимости от расположения волокон древесины шпона в смежных слоях и назначения древесные слоистые пластики изготовляют следующих марок:

ДСП-Б; ДСП-Б-э; ДСП-Б-м; ДСП-Б-т; ДСП-Б-о;

Буквы А, Б, В, Г указывают порядок укладки шпона в пластике.

Буквы э, м, т, о определяют назначение материала.

1.2. Области применения древесных слоистых пластиков даны в справочном приложении.

(Измененная редакция, Изм. N 2).

1.3. Древесные слоистые пластики изготовляют двух типов:

цельные, склеенные из целых по длине листов шпона;

составные, склеенные из нескольких листов шпона по длине, уложенных внахлестку или встык.

1.4. Древесные слоистые пластики изготовляют прямоугольной формы в виде листов толщиной менее 15 мм и плит толщиной от 15 до 60 мм.

1.5. Размеры листов и плит древесных слоистых пластиков должны соответствовать указанным в табл.1.

1.6. При переобрезе допускается изготовление листов и плит, уменьшенных по длине и ширине. Максимальное уменьшение длины и ширины относительно указанных в табл.1 не должно превышать 150 мм с градацией 25 мм, но не менее 700х600 мм.

Количество листов и плит уменьшенных размеров не должно превышать 10% от партии.

1.7. Толщина листов и плит в каждой измеряемой точке не должна отличаться от номинальной более, чем на величину предельных отклонений, указанных в табл.1.

(Измененная редакция, Изм. N 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Древесные слоистые пластики должны изготовляться в соответствии с требованиями настоящего стандарта по технологической инструкции, утвержденной в установленном порядке.

(Измененная редакция, Изм. N 2).

2.2. Для изготовления древесных слоистых пластиков применяют лущеный березовый шпон по ГОСТ 99-89*, по качеству отвечающий требованиям, указанным в табл.2.

для наружных слоев

для внутренних слоев

ДСП-А; ДСП-Б; ДСП-В; ДСП-Г; ДСП-Б-э; ДСП-В-э; ДСП-Б-о; ДСП-Б-м; ДСП-В-м; ДСП-Г-м

Древесно-слоистые пластики ДСП

Древесно-слоистые пластики представляют собой плиточные или листовые материалы, полученные горячим прессованием тонких листов древесного шпона, пропитанного синтетическим полимером.

В качестве связующих применяют преимущественно резольные феноло-формальдегидные, карбамидные или смешанные феноло-карбамидные полимеры.

Иногда для увеличения прочности между слоями шпона делают прослойки из ткани, бумаги и др. Такой древесно-слоистый пластик называют комбинированным. В зависимости от назначения ДСП используют шпон натуральный или выщелоченный (предварительно обработанный щелочью).

Технологический процесс производства древесно-слоистых пластиков проводится в следующей последовательности:

При подготовке древесного шпона его сортируют по толщине и качеству, высушивают, при необходимости выщелачивают и раскраивают на листы нужного размера.

Для получения слоистого пластика с высокими физико-механическими свойствами необходимо выбирать шпон из качественной древесины, хорошо поглощающей полимер. Лучше всего использовать шпон толщиной 0,3-0,5 мм, так как с увеличением толщины шпона повышается водопоглощение и разбухание готового материала.

Влажность шпона должна соответствовать равновесной влажности древесно-слоистого пластика, т. е. должна быть равной 9-12%. Если влажность шпона будет меньшая или большая, то в процессе хранения и эксплуатации материал будет соответственно разбухать или усыхать (из-за гигроскопичности древесины), что приводит к появлению внутренних напряжений, которые могут образовать трещины.

Пропитку шпона синтетическим полимером производят в открытых ваннах или в автоклавах под давлением. Наиболее совершенным является метод автоклавной пропитки.

Когда волокна древесины у всех листов шпона направлены одинаково (рис. 2, а), древесно-слоистый пластик имеет максимальный предел прочности при сжатии и растяжении вдоль волокон древесины (марка ДСП-А).

Прессование пакетов шпона производят на многоэтажных гидравлических прессах колонного или рамного типа. Схема гидравлического пресса колонного типа приведена на рис. 3.

Пакеты на металлических отшлифованных прокладках укладывают между плитами пресса, которые обогреваются перегретым паром, проходящим через проделанные в них каналы, или электричеством.

Сразу после укладки пакетов в плиты пресса подают теплоноситель и включают низкое давление. Подвижный стол начинает подниматься и, соприкасаясь с нижней плитой, поднимает ее вместе с пакетом шпона, который в свою очередь, прижимаясь ко второй плите, поднимает ее, и т. д., до смыкания верхнего пакета шпона с верхней плитой пресса. Для того чтобы исключить появление трещин в древесине, прессование пакетов ведут в три этапа: 1) период прогрева; 2) период тепловой обработки и 3) охлаждение уплотненного материала.

В период тепловой обработки резольные полимеры сначала размягчаются, а затем отверждаются и, переходя в неплавкое и нерастворимое стеклообразное состояние, прочно склеивают листы шпона в монолитный материал. При меньшем давлении или увеличении температуры свыше 160° ухудшаются физико-механические свойства древесно-слоистого пластика (снижается прочность, повышается водопоглощение и пр.).

Продолжительность прессования при оптимальном давлении и температуре принимают из расчета 4-6 мин на 1 мм толщины готового изделия.

Охлаждение уплотненного материала производят под давлением до температуры 30-40°, что способствует стабилизации формы и размеров пластика и уменьшению внутренних напряжений в нем. После этого пресс разгружают и отпрессованные листы снимают с металлических прокладок.

Из выщелоченного шпона изготовляют древесно-слоистый пластик-балинит. Прессование его ведется при меньшем давлении (45 кг/см 2 ), что является преимуществом, однако в различных направлениях шпона имеются значительные колебания прочности ввиду неравномерного выщелачивания его. Листовой балинит выпускают под маркой ДСП-20.

Физико-механические свойства ДСП зависят от качества шпона, его толщины, состава и количества полимера, качества пропитки и способа укладки шпона в пакеты.

В отличие от древесины, синтетические полимеры хорошо работают как на растяжение, так и на сжатие и являются гидрофобным (водоотталкивающим) материалом. Поэтому древесно-слоистые пластики, состоящие из древесного шпона, пропитанного синтетическим полимером и уплотненного в процессе горячего прессования, имеют значительно более высокие прочностные показатели, чем древесина, и к тому же обладают достаточной водостойкостью.

Основные физико-механические свойства древесно-слоистых пластиков приведены в табл. 1.

Физико-механические свойства древесно-слоистых пластиков различных марок

Древесно-слоистые пластики обладают высокой стойкостью к маслам, органическим растворителям, отличаются атмосферостойкостью и легко поддаются механической обработке (распиловке, строганию, фрезеровке). Их можно использовать для устройства каркасных перегородок и при изготовлении стеновых трехслойных панелей в качестве несущего материала.

Древесные слоистые пластики относятся к группе слоистых древеснополимерных композитов, получаемых на основе термореактивных смол.

Технология производства древесного слоистого пластика

Собранный пакет прессуют при температуре около 145°С при давлении 12,5-20 МПа, с последующим снижением температуры и давления).

Свойства и применение древесных слоистых пластиков

Внешне древесный слоистый пластик напоминает очень плотную ламинированную фанеру с характерным маслянистым блеском на срезе.

Древесные слоистые пластики обладают совокупностью уникальных свойств, позволяющим им в конструкциях машин успешно конкурировать с нержавеющими сталями, алюминиевыми сплавами и цветными металлами.

Древесные слоистые пластики имеют высокую прочность, износостойкость и малый коэффициент трения.

Они не поддаются действию влаги, масел, растворителей, не подвержены коррозии.

ДСП хорошо зарекомендовали себя в качестве материалов для изготовления зубчатых колес, закрытых и открытых металло-полимерных зубчатых передач, вкладышей подшипников скольжения в приводных механизмах текстильного, металлургического, горнодобывающего оборудования, сельскохозяйственной и военной технике.

Стойкость пластика к воздействию воды позволяет применять его в судостроительной промышленности в качестве материала для изготовления дейдвудных подшипников гребных валов. ДСП используется в затворах гидротехнических сооружений ( Братская ГЭС и ряд других плотин в России и за рубежом).

Высокие физико-механические и прочностные показатели ДСП дают возможность применять его в качестве конструкционного материала в авиационной технике (лопасти, винты вертолетов), транспортном машиностроении (настил полов в автобусах, троллейбусах, направляющие эскалаторов метрополитена); строительстве.

Диэлектрические свойства ДСП обусловили использование его в электротехнической промышленности для изготовления изоляторов, деталей трансформаторов высокого напряжения, выпрямителей. В этой области ДСП успешно конкурирует с более дорогостоящими композиционными материалами, такими как стеклопластик, текстолит и гетинакс.

Древесные слоистые пластики могут быть использованы для изготовления пуленепробиваемых дверей, банковского оборудования и т.п.

Древеснослоистые пластики сохранят прочность при самых низких температурах, вплоть до мину 270 град. С, что позволяет их использовать в качестве конструкционных материалах в изделиях криогенной техники, космических аппаратах, в технике для полярных условий и т.п.

Древесные слоистые пластики достаточно легко обрабатываются резанием. Их можно пилить, строгать, фрезеровать, сверлить, точить, шлифовать и полировать. Однако, по обрабатываемости эти пластики ближе к цветным металлам, чем к древесине.

Физикомеханические свойства древесных слоистых пластиков, справочно

| Марки | ДСП Бэ;Б | ДСП Вэ;В | ||

| Показатели | цельн. | сост. | цельн. | сост. |

| Плотность, не менее кг/м3 | 1300 | 1300 | 1300 | 1300 |

| Влажность,% не более | 6 | 6 | 6 | 6 |

| Водопоглащение за 24 ч,% не более, для пластика толщиной: | ||||

| 15-20 мм | 3 | 3 | 3 | 3 |

| 25-50 мм. | 2 | 2 | 2 | 2 |

| 55-60 мм. | 1 | 1 | 1 | 1 |

| Предел прочности при растяжении вдоль волокон, не менее, МПа | 255 | 216 | 137 | 108 |

| Предел прочности при сжатии вдоль волокон, не менее,МПа | 157 | 152 | 122 | 118 |

| Предел прочности при статическом изгибе вдоль волокон, не менее, МПа | 274 | 255 | 176 | 147 |

| Ударная вязкость при изгибе вдоль волокон наружного слоя, не менее,кД/м2 | 78 | 69 | 29 | 29 |

| Предел прочности при скалывании по клеевому слою, не менее, МПа | 7,8 | 6,9 | 6,9 | 5,9 |

| Твердость торцовой поверхности не менее, МПа | 196 | 196 | 196 | 196 |

| Теплостойкость при температуре воздуха 105+ 2 С, ч. | — | — | — | — |

| Маслостойкость при температуре трансформаторного масла 105+ 2 С, ч. | — | — | — | — |

Нормативные документы на древесные слоистые пластики:

Литература о древесных слоистых пластиках.

Почитать об экструзии древесно-полимерных композитов 1 2 3

Древесно-слоистые пластики

Древесно-слоистые пластики как один из самых распространённых композитных материалов в мире. Получение и технологический процесс производства древесно-слоистых пластиков, их физико-механические свойства, маркировка, специальные виды и применение.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 12.03.2012 |

| Размер файла | 1,1 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

2. Физико-механичные свойства

3. Маркировка и специальные виды

3.2 Специальные виды

Древесно-слоистые пластики можно считать один из самых распространённых композитных материалов в мире. С этим материалом сталкивался каждый человек в своей жизни, ведь с ДСП делается очень много полезных вещей, от каркасной мебели до использования его в электро-технической промышлености.

Его очень часто используют в строительстве так как, он имеет низкую стоимость и свойства которые помогают нам для нужных нам целей (утепление стен или звуко-изоляция и т.д.).

Древесно-слоистые пластики (ДСП) представляют собой плиточные или листовые материалы, полученные горячим прессованием тонких листов древесного шпона, пропитанного синтетическим полимером.

В качестве связующих применяют преимущественно резольные феноло-формальдегидные, карбамидные или смешанные феноло-карбамидные полимеры.

Основным наполнителем в древесно-слоистых пластиках является древесный шпон, тонкие листы, получаемые лущением распаренных кряжей березы, ольхи, бука на специальных лущильных станках.

Иногда для увеличения прочности между слоями шпона делают прослойки из ткани, бумаги и др. Такой древесно-слоистый пластик называют комбинированным. В зависимости от назначения ДСП используют шпон натуральный или выщелоченный (предварительно обработанный щелочью).

Технологический процесс производства древесно-слоистых пластиков проводится в следующей последовательности:

подготовка древесного шпона;

пропитка шпона синтетическим полимером;

высушивание пропитанного шпона;

сборка шпона в пакеты;

прессование пакетов на многоэтажном гидравлическом прессе;

обрезка плит и листов пластика по заданным размерам.

При подготовке древесного шпона его сортируют по толщине и качеству, высушивают, при необходимости выщелачивают и раскраивают на листы нужного размера.

Для получения слоистого пластика с высокими физико-механическими свойствами необходимо выбирать шпон из качественной древесины, хорошо поглощающей полимер. Лучше всего использовать шпон толщиной 0,3…0,5 мм, так как с увеличением толщины шпона повышается водопоглощение и разбухание готового материала.

Влажность шпона должна соответствовать равновесной влажности древесно-слоистого пластика, т. е. должна быть равной 9…12%. Если влажность шпона будет меньшая или большая, то в процессе хранения и эксплуатации материал будет соответственно разбухать или усыхать (из-за гигроскопичности древесины), что приводит к появлению внутренних напряжений, которые могут образовать трещины.

Выщелачивание древесного шпона производят щелочью (3…5 процентным раствором едкого натра) при температуре 70…80°С. При такой обработке в древесине уменьшается содержание лигнина и гемицеллюлозы, в результате чего она дает значительную усадку до 30% в тангенциальном направлении (древесина, не обработанная щелочью, имеет усадку в тангенциальном направлении 6…12%).

Пропитку шпона синтетическим полимером производят в открытых ваннах или в автоклавах под давлением. Наиболее совершенным является метод автоклавной пропитки.

По этому способу подготовленный древесный шпон укладывают в специальные кассеты, которые загружают в автоклав. Автоклав закрывают герметическими крышками и вакуумным насосом создают давление, поддерживаемое 15…20 мин. За это время из шпона отсасывается воздух и влага, что улучшает качество пропитки. После этого в автоклав подают водный или спиртовой раствор полимера и доводят давление до 5 атм. Продолжительность выдержки под давлением обычно не превышает 30 мин.

Пропитывают шпон с таким расчетом, чтобы содержание связующего в нем составляло 16…24% от веса сухой древесины. Меньшее количество полимера не обеспечивает прочной связи между отдельными листами шпона, а повышенное его содержание снижает предел прочности при изгибе и растяжении древесно-слоистого пластика.

Чтобы хорошо пропитать шпон, необходимо учитывать дисперсность частиц полимера в растворе, его концентрацию и вид растворителя. С повышением концентрации раствора увеличивается его вязкость и уменьшается пропитываемость шпона. При одной и той же концентрации спиртовых и водных растворов синтетических полимеров последние обладают меньшей вязкостью, однако предел прочности при сжатии древесно-слоистых пластиков на водорастворимых полимерах на 20…25% меньше по сравнению с пластиками, изготовленными на спиртовых растворах.

Высушивание пропитанного шпона осуществляют в сушилках периодического или непрерывного действия при температуре 70…90 °С. Эта технологическая операция необходима для того, чтобы удалить из шпона различные летучие вещества, которые при быстром повышении температуры в процессе горячего прессования вызывают коробление материала и в нем появляются трещины.

Сборку шпона в пакеты производят с учетом требуемой толщины древесно-слоистого пластика (20…25 листов шпона на 1 см толщины готового изделия), а также его механических свойств, которые зависят главным образом от направления волокон в листах древесного шпона.

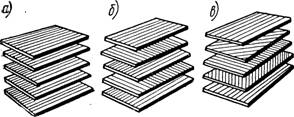

Когда волокна древесины у всех листов шпона направлены одинаково (рис. 1.1, а), древесно-слоистый пластик имеет максимальный предел прочности при сжатии и растяжении вдоль волокон древесины (марка ДСП-А).

Если пакеты собирают с таким расчетом, чтобы смежные листы шпона имели перекрестное направление волокон древесины (рис.1.1, б), то слоистый пластик будет иметь примерно одинаковые показатели прочности при сжатии или растяжении в обоих направлениях (марка ДСП-В). Еще меньшей анизотропностью обладают древесно-слоистые пластики марки ДСП-Г, у которых направление волокон каждого из последующих листов шпона смещено на угол 15, 30, 45° по отношению к направлению волокон предыдущего слоя (рис.1.1, в). Кроме названных выше конструкций древесно-слоистых пластиков, изготовляют пластик ДСП-Б, имеющий смешанное расположение волокон шпона (10…12 слоев вдоль и 1 поперек).

Прессование пакетов шпона производят на многоэтажных гидравлических прессах колонного или рамного типа. Схема гидравлического пресса колонного типа приведена на рис.1.2.

В стыках из древесно-слоистого пластика ДСП-Б стержни также размещают в два или четыре ряда, а из пластика ДСП-В может быть и шахматное их расположение. Тонкие доски соединяют с помощью гвоздей с рядовым, косы и шахматным размещением. В зависимости от длины применяемых гвоздей возможна постановка их с одной или двух сторон. Гвозди при встречной забивке не должны пробиваться через пакет насквозь.

Пластинчатые нагели применяют только для сплачивания брусьев и бревен в составных балках. Расстояния между осями нагелей вдоль волокон элемента 51, поперек волокон 52 и от кромки до оси крайнего ряда 53 нормированы только для деревянных конструкций. Расчет нагельных соединений в настоящее время нормирован только для древесины. Расчетную несущую способность цилиндрического нагеля на один шов (срез) сплачивания в соединениях из сосны и ели при направлении усилий, передаваемых нагелями вдоль волокон и гвоздями под любым углом.

Накладки и прокладки проверяют на растяжение по ослабленному нагелями сечению и на смятие под нагелем.

Пакеты на металлических отшлифованных прокладках укладывают между плитами пресса, которые обогреваются перегретым паром, проходящим через проделанные в них каналы, или электричеством.

Прессование пакетов шпона производят на многоэтажных гидравлических прессах колонного или рамного типа. Схема гидравлического пресса колонного типа приведена на рис.1.2

Сразу после укладки пакетов в плиты пресса подают теплоноситель и включают низкое давление. Подвижный стол начинает подниматься и, соприкасаясь с нижней плитой, поднимает ее вместе с пакетом шпона, который в свою очередь, прижимаясь ко второй плите, поднимает ее, и т. д., до смыкания верхнего пакета шпона с верхней плитой пресса. Для того чтобы исключить появление трещин в древесине, прессование пакетов ведут в три этапа: 1) период прогрева; 2) период тепловой обработки и 3) охлаждение уплотненного материала.

Период тепловой обработки осуществляют при температуре 140…160 и предельном давлении 150…160 кГ/см2. В течение этого периода нагретая древесина под влиянием упругой деформации уплотняется без разрушения структуры, объемный вес ее увеличивается примерно в 2 раза и пластическая деформация стабилизируется (древесина, спрессованная без нагрева, способна под воздействием влаги разбухать и переходить в первоначальное состояние).

В период тепловой обработки резольные полимеры сначала размягчаются, а затем отверждаются и, переходя в неплавкое и нерастворимое стеклообразное состояние, прочно склеивают листы шпона в монолитный материал. При меньшем давлении или увеличении температуры свыше 160° ухудшаются физико-механические свойства древесно-слоистого пластика (снижается прочность, повышается водопоглощение и пр.).

Продолжительность прессования при оптимальном давлении и температуре принимают из расчета 4…6 мин на 1 мм толщины готового изделия.

Охлаждение уплотненного материала производят под давлением при температуре 30…40°, что способствует стабилизации формы и размеров пластика и уменьшению внутренних напряжений в нем. После этого пресс разгружают и отпрессованные листы снимают с металлических прокладок.

Из выщелоченного шпона изготовляют древесно-слоистый пластик—балинит. Прессование его ведется при меньшем давлении (45 кГ/см2), что является преимуществом, однако в различных направлениях шпона имеются значительные колебания прочности ввиду неравномерного выщелачивания его. Листовой балинит выпускают под маркой ДСП-20.

2. Физико-механические свойства

Физико-механические свойства ДСП зависят от качества шпона, его толщины, состава и количества полимера, качества пропитки и способа укладки шпона в пакеты.

В отличие от древесины, синтетические полимеры хорошо работают как на растяжение, так и на сжатие и являются гидрофобным (водоотталкивающим) материалом. Поэтому древесно-слоистые пластики, состоящие из древесного шпона, пропитанного синтетическим полимером и уплотненного в процессе горячего прессования, имеют значительно более высокие прочностные показатели, чем древесина, и к тому же обладают достаточной водостойкостью. Основные физико-механические свойства древесно-слоистых пластиков приведены в табл. 1.

Табл. 1 Основные физико-механические свойства древесно-слоистых пластиков