гост 5781 82 статус на 2021 год чем заменен

Гост 5781 82 статус на 2021 год чем заменен

Проектная документация была разработана на основании ГОСТ и СП актуальных в 2017 г.

Часть документации выпущена по старым стандартам, а с часть документации еще разрабатывается. Правомерно ли и дальше пользоваться старым ГОСТ?

В данном случае речь идет о ГОСТ 5781-82 и ГОСТ 34028-2016 соответственно.

1. Межгосударственный стандарт ГОСТ 34028-2016 «Прокат арматурный для железобетонных конструкций. Технические условия», вступивший в силу с 1 января 2018 года, заменил собой ГОСТ 5781-82 «Сталь горячекатаная для армирования железобетонных конструкций. Технические условия», ГОСТ 10884-94 «Сталь арматурная термомеханически упрочненная для железобетонных конструкций. Технические условия» и частично ГОСТ Р 52544-2006 «Прокат арматурный свариваемый периодического профиля классов А500С и В500С для армирования железобетонных конструкций. Технические условия» (в части горячекатаного и термомеханически упрочнённого арматурного проката).

Подробная информация о нововведениях и содержании ГОСТ 34028-2016 изложена в статье «О новом межгосударственном стандарте ГОСТ 34028-2016 «Прокат арматурный для железобетонных конструкций» (Научно-теоретический журнал «Вестник БГТУ им. В.Г. Шухова, № 3, 2017 год, стр.23, доступен по адресу: http://vestnik_rus.bstu.ru/arhiv).

2. ГОСТ 5781-82 является ссылочным нормативным документом добровольного применения к своду правил СП 63.13330.2012. СНиП 52-01-2003. Актуализированная редакция «СНиП 52-01-2003 Актуализированная редакция. Бетонные и железобетонные конструкции. Основные положения». В примечании к разделу 2 СП 63.13330.2012 (раздел 2 входит в «Перечень документов в области стандартизации, в результате применения которых на добровольной основе обеспечивается соблюдение требований Федерального закона «Технический регламент о безопасности зданий и сооружений») содержится следующее:

«Если заменен ссылочный стандарт (документ), на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта (документа) с указанным выше годом утверждения (принятия)».

Гост 5781 82 статус на 2021 год чем заменен

ПРОКАТ АРМАТУРНЫЙ ДЛЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Reinforcing rolled products for reinforced concrete constructions. Specifications

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом «НИЦ «Строительство» (АО «Строительство») и Федеральным государственным унитарным предприятием «ЦНИИчермет им.И.П.Бардина» (ФГУП «ЦНИИчермет им.И.П.Бардина»)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 8 декабря 2016 г. N 50)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

4 Приказом Федерального агентства по техническому регулированию и метрологии от 31 марта 2017 г. N 232-ст межгосударственный стандарт ГОСТ 34028-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2018 г.

5 Настоящий стандарт разработан на основе применения ГОСТ Р 52544-2006 в части горячекатаного и термомеханически упрочненного арматурного проката*

7 ПЕРЕИЗДАНИЕ. Февраль 2019 г.

1 Область применения

Настоящий стандарт распространяется на арматурный прокат гладкого и периодического профилей классов А240, А400, А500 и А600, предназначенный для применения при армировании сборных железобетонных конструкций и при возведении монолитного железобетона, а также на арматурный прокат периодического профиля классов Ап600, А800 и А1000, предназначенный для применения при армировании предварительно напряженных железобетонных конструкций.

Арматурный прокат изготовляют из нелегированной и легированной стали.

Настоящий стандарт устанавливает стандартные технические требования к арматурному прокату, а также дополнительный набор технических требований в зависимости от его назначения.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 8.207-76 Государственная система обеспечения единства измерений. Прямые измерения с многократными наблюдениями. Методы обработки результатов наблюдений. Основные положения**

** В Российской Федерации действует ГОСТ Р 8.736-2011 «Государственная система обеспечения единства измерений. Измерения прямые многократные. Методы обработки результатов измерений. Основные положения».

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 503-81 Лента холоднокатаная из низкоуглеродистой стали. Технические условия

ГОСТ 2590-2006 Прокат сортовой стальной горячекатаный круглый. Сортамент

ГОСТ 2603-79 Реактивы. Ацетон. Технические условия

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 4142-77 Реактивы. Кальций азотнокислый 4-водный. Технические условия

ГОСТ 7564-97 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566-2018 Металлопродукция. Правила приемки, маркировка, упаковка, транспортирование и хранение

ГОСТ 10922-2012 Арматурные и закладные изделия, их сварные, вязаные и механические соединения для железобетонных конструкций. Общие технические условия*

* В Российской Федерации действует ГОСТ Р 57997-2017 «Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия».

ГОСТ 12004-81 Сталь арматурная. Методы испытания на растяжение

ГОСТ 12026-76 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 12354-81 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12359-99 (ИСО 4945-77) Стали углеродистые, легированные и высоколегированные. Методы определения азота

ГОСТ 12360-82 Стали легированные и высоколегированные. Методы определения бора

ГОСТ 12361-2002 Стали легированные и высоколегированные. Методы определения ниобия

ГОСТ 12365-84 Стали легированные и высоколегированные. Методы определения циркония

ГОСТ 14019-2003 (ИСО 7438:1985) Материалы металлические. Метод испытания на изгиб

ГОСТ 14098-2014 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры

ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 21014-88 Прокат черных металлов. Термины и определения дефектов поверхности

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.6-88 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.10-88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

ГОСТ 22536.11-87 Сталь углеродистая и чугун нелегированный. Методы определения титана

ГОСТ 22536.12-88 Сталь углеродистая и чугун нелегированный. Методы определения ванадия

ГОСТ 22867-77 Реактивы. Аммоний азотнокислый. Технические условия

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 26007-83 Расчеты и испытания на прочность. Методы механических испытаний металлов. Методы испытания на релаксацию напряжений

ГОСТ 26877-2008 Металлопродукция. Методы измерений отклонений формы

ГОСТ 27809-95 Чугун и сталь. Методы спектрографического анализа

ГОСТ 30136-95 (ИСО 8457-1-89) Катанка из углеродистой стали обыкновенного качества. Технические условия

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 арматурный прокат периодического профиля: Прокат в прутках или мотках с равномерно расположенными на его поверхности под углом к его продольной оси поперечными ребрами для улучшения сцепления с бетоном.

ГОСТ 5781-82 сталь арматурная горячекатаная

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАЛЬ ГОРЯЧЕКАТАНАЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Технические условия

ГОСТ 5781-82 скачать pdf

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| СТАЛЬ ГОРЯЧЕКАТАНАЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ Технические условия Hot-rolled steel for reinforcement of ferroconcrete structures. Specifications | ГОСТ 5781-82 |

Настоящий стандарт распространяется на горячекатаную круглую сталь гладкого и периодического профиля, предназначенную для армирования обычных и предварительно напряженных железобетонных конструкций (арматурная сталь).

В части норм химического состава низколегированных сталей стандарт распространяется также на слитки, блюмсы и заготовки.

(Измененная редакция, Изм. № 4).

1. КЛАССИФИКАЦИЯ И СОРТАМЕНТ

1.1. В зависимости от механических свойств арматурная сталь подразделяется на классы A-I (А240), А-II(А300), А-III (А400), A-IV (A600), A-V (A800), A-VI (A1000).

1.2. Арматурная сталь изготовляется в стержнях или мотках. Арматурную сталь класса A-I (A240) изготовляют гладкой, классов А-II (А300), А-III (А400), A-IV (A600), A-V (A800) и A-VI (A1000) — периодического профиля.

По требованию потребителя сталь классов А-II (А300), А-III (А400), A-IV (A600) и A-V (A1000) изготовляют гладкой.

1.1, 1.2. (Измененная редакция, Изм. № 5).

1.3. Номера профилей, площади поперечного сечения, масса 1 м длины арматурной стали гладкого и периодического профиля, а также предельные отклонения по массе для периодических профилей должны соответствовать указанным в табл. 1.

1.4. Номинальные диаметры периодических профилей должны соответствовать номинальным диаметрам равновеликих по площади поперечного сечения гладких профилей.

| Номер профиля (номинальный диаметр стержня dн) | Площадь поперечного сечения стержня, см 2 | Масса 1 м профиля | |

| Теоретическая; кг | Предельные отклонении, % | ||

| 6 | 0,283 | 0,222 | +9,0 |

| 8 | 0,503 | 0,395 | -7,0 |

| 10 | 0,785 | 0,617 | +5,0 |

| 12 | 1,131 | 0,888 | -6,0 |

| 14 | 1,540 | 1,210 | |

| 16 | 2,010 | 1,580 | |

| 18 | 2,540 | 2,000 | |

| 20 | 3,140 | 2,470 | +3,0 |

| 22 | 3,800 | 2,980 | -5,0 |

| 25 | 4,910 | 3,850 | |

| 28 | 6,160 | 4,830 | |

| 32 | 8,010 | 6,310 | |

| 36 | 10,180 | 7,990 | +3,0 |

| 40 | 12,570 | 9,870 | -4,0 |

| 45 | 15,000 | 12,480 | |

| 50 | 19,630 | 15,410 | |

| 55 | 23,760 | 18,650 | +2,0 |

| 60 | 28,270 | 22,190 | -4,0 |

| 70 | 38,480 | 30,210 | |

| 80 | 50,270 | 39,460 | |

(Измененная редакция, Изм. № 3).

(Измененная редакция, Изм. № 3).

1.6. Предельные отклонения диаметра гладких профилей должны соответствовать ГОСТ 2590-88 для обычной точности прокатки.

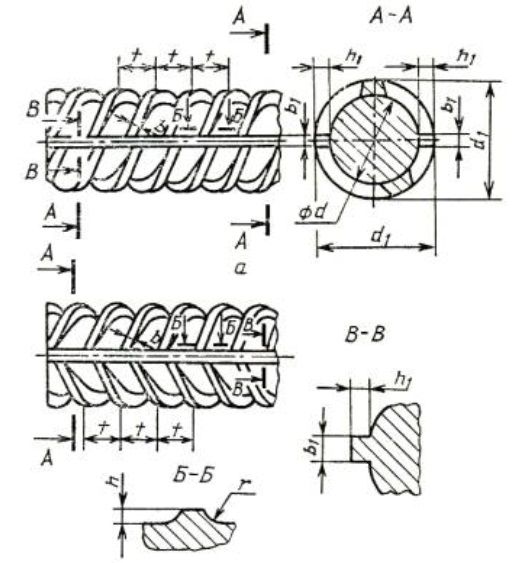

1.7. Арматурная сталь периодического профиля представляет собой круглые профили с двумя продольными ребрами и поперечными выступами, идущими по трехзаходной винтовой линии. Для профилей диаметром 6 мм допускаются выступы, идущие по однозаходной винтовой линии, диаметром 8 мм — по двухзаходной винтовой линии.

1.8. Арматурная сталь класса А-II (А300), изготовленная в обычном исполнении, профилем, приведенным на черт. 1a, и специального назначения Ас-II (Ас300) профилем, приведенным на черт. 2а, должна иметь выступы, идущие по винтовым линиям с одинаковым заходом на обеих сторонах профиля.

Сталь класса A-III (A400), изготовляемая профилем, приведенным на черт. 1б, и классов A-IV (A600), A-V(A800), A-VI (A1000) профилем, приведенным на черт. 1б, 2б, должна иметь выступы по винтовым линиям, имеющим с одной стороны профиля правый, а с другой — левый заходы.

Арматурную сталь специального назначения класса Ас-II (Ас300) изготовляют профилями, приведенными на черт. 1a или 2а.

Профиль, приведенный на черт. 2а, специального назначения изготовляется по согласованию изготовителя с потребителем. Форма и размеры профилей, приведенных на черт. 2а и б, могут уточняться.

1.9. Размеры и предельные отклонения размеров арматурной стали периодического профиля, изготавливаемого по черт. 1a и б, должны соответствовать приведенным в табл. 2, а по черт. 2а и б — приведенным в табл. 3.

| Номер профиля (номинальный диаметр dн) | d | h | d1 | h1 | t | b | b1 | r | ||

| Номин. | Пред. откл | Номин. | Пред. откл | |||||||

| 6 | 5,75 | 0,5 | ±0,25 | 6,75 | 0,5 | 5 | 0,5 | 1?0 | 0,75 | |

| 8 | 7,5 | 0,73 | 9,0 | 0,75 | 5 | 0,75 | 1,25 | 1,1 | ||

| 10 | 9,3 | 1,0 | 11,3 | 1,0 | 7 | 1,0 | 1,5 | 1,5 | ||

| 12 | 11,0 | +0,3 | 1,25 | 13,5 | 1,25 | 7 | 1,0 | 2,0 | 1,9 | |

| 14 | 13,0 | -0,5 | 1,25 | 15,5 | 1,25 | 7 | 1,0 | 2,0 | 1,9 | |

| 16 | 15,0 | 1,5 | 18,0 | 1,5 | 8 | 1,5 | 2,0 | 2,2 | ||

| 18 | 17,0 | 1,5 | ±0,5 | 20,0 | 1,5 | 8 | 1,5 | 2,0 | 2,2 | |

| 20 | 19,0 | 1,5 | 22,0 | 1,5 | 8 | 1,5 | 2,0 | 2,2 | ||

| 22 | 21,0 | +0,4 | 1,5 | 24,0 | 1,5 | 8 | 1,5 | 2,0 | 2,2 | |

| 25 | 24,0 | -0,5 | 1,5 | 27,0 | 1,5 | 8 | 1,5 | 2,0 | 2,2 | |

| 28 | 26,5 | 2,0 | 30,5 | 2,0 | 9 | 1,5 | 2,5 | 3,0 | ||

| 32 | 30,5 | 2,0 | 34,5 | 2,0 | 10 | 2,0 | 3,0 | 3,0 | ||

| 36 | 34,5 | +0,4 | 2,5 | ±0,7 | 39,5 | 2,5 | 12 | 2,0 | 3,0 | 3,5 |

| 40 | 38,5 | -0,7 | 2,5 | 43,5 | 2,5 | 12 | 2,0 | 3,0 | 3,5 | |

| 45 | 43,0 | 3,0 | 49,0 | 3,0 | 15 | 2,5 | 3,5 | 4,5 | ||

| 50 | 48,0 | 3,0 | 54,0 | 3,0 | 15 | 2,5 | 3,5 | 4,5 | ||

| 55 | 53,0 | +0,4 | 3,0 | 59,0 | 3,0 | 15 | 2,5 | 4,0 | 4,5 | |

| 60 | 68,0 | 1,0 | 3,0 | ±1,0 | 64,0 | 3,0 | 15 | 2,5 | 4,0 | 5,0 |

| 70 | 68,0 | +0,5 | 3,0 | 74,0 | 3,0 | 15 | 2,5 | 4,5 | 5,5 | |

| 80 | 77,5 | -1,1 | 3,0 | 83,5 | 3,0 | 15 | 2,5 | 4,6 | 5.5 | |

Примечание. По требованию потребителя предельные отклонения размера d1 не должны превышать предельных отклонений dплюс удвоенные предельные отклонения h.

| Номер профиля (номинальный диаметр dн) | d | h | d1 | h1 | hr | hB | t | b | b1 | r1 | a, град | ||

| Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||||

| 10 | 8,7 | 1,6 | ±0,5 | 11,9 | 1,6 | 0,6 | 1,0 | 10 | 0,7 | 1,5 | 11 | ||

| 12 | 10,6 | 1,6 | 13,8 | 1,6 | 0,6 | 1,0 | 10 | 0,7 | 2,0 | 11 | |||

| 14 | 12,5 | +0,3 | 2,0 | 16,5 | 2,0 | 0,8 | 1,2 | 12 | 1,0 | 2,0 | 12 | ||

| 16 | 14,2 | -0,5 | 2,5 | 19,2 | 2,5 | 1,0 | 1,5 | 12 | 1,0 | 2,0 | 12 | ||

| 18 | 10,2 | 2,5 | +0,65 | 21,2 | 2,5 | 1,0 | 1,5 | 12 | 1,0 | 2,0 | 12 | ||

| 20 | 18,2 | 2,5 | -0,85 | 23,2 | 2,5 | 1,0 | 1,5 | 12 | 1,0 | 2,0 | 12 | 50 | |

| 22 | 20,3 | +0,4 | 2,5 | 25,3 | 2,5 | 1,0 | 1,5 | 12 | 1,0 | 2,0 | 12 | ||

| 25 | 23,3 | -0,5 | 2,5 | 28,3 | 2,5 | 1,0 | 1,5 | 14 | 1,2 | 2,0 | 14 | ||

| 28 | 25.9 | 3,0 | 31,9 | 3,0 | 1,2 | 1,8 | 14 | 1,2 | 2,5 | 14 | |||

| 32 | 29,8 | +0,4 | 3,2 | +1,0 | 36,2 | 3,2 | 1,2 | 2,0 | 16 | 1,5 | 3,0 | 14 | |

| 36 | 33,7 | -0,7 | 3,5 | -1,2 | 40,7 | 3,5 | 1,5 | 2,0 | 18 | 1,5 | 3,0 | 19 | |

| 40 | 37,6 | 3,5 | 44,6 | 3,5 | 1,5 | 2,0 | 18 | 1,5 | 3,0 | 19 | |||

1.10. Относительные смещения винтовых выступов по сторонам профиля, разделяемых продольными ребрами, не нормируются.

Размеры, на которые не установлены предельные отклонения, приведены для построения калибра и на готовом профиле не проверяются.

1.11. Овальность гладких профилей (разность наибольшего и наименьшего диаметров в одном сечении) не должна превышать суммы плюсового и минусового предельных отклонений по диаметру.

1.9-1.11. (Измененная редакция, Изм. № 3).

1.12. Арматурную сталь классов А-I (А240) и А-II (А300) диаметром до 12 мм и класса А-III (А-400) диаметром до 10 мм включительно изготовляют в мотках или стержнях, больших диаметров — в стержнях. Арматурную сталь классов A-IV (A600), A-V (A800) и A-VI (A1000) всех размеров изготовляют в стержнях, диаметром 6 и 8 мм изготовляют по согласованию изготовителя с потребителем в мотках.

1.13. Стержни изготовляют длиной от 6 до 12 м:

мерной длины с немерными отрезками длиной не менее 2 м не более 15 % от массы партии;

В партии стержней немерной длины допускается наличие стержней длиной от 3 до 6 и не более 7 % от массы партии.

По согласованию изготовителя с потребителем допускается изготовление стержней от 5 до 25 м.

1.14. Предельные отклонения по длине мерных стержней должны соответствовать приведенным в табл. 4.

| Длина стержней, м | Предельные отклонения по длине, мм. при точности порезки | |

| обычной | повышенной | |

| До 6 включ. | +50 | +25 |

| Св. 6 | +70 | +35 |

Стержни повышенной точности изготовляют по требованию потребителя.

1.15. Кривизна стержней не должна превышать 0,6 % измеряемой длины.

Примеры условных обозначений

Арматурная сталь диаметром 20 мм, класса A-II (А300):

Арматурная сталь диаметром 18 мм, класса A-I (А240):

В обозначении стержней класса A-II специального назначения добавляется индекс с: Ас-II.

(Измененная редакция, Изм. № 4).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Арматурную сталь изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Арматурную сталь изготовляют из углеродистой и низколегированной стали марок, указанных в табл. 5. Марка стали указывается потребителем в заказе. При отсутствии указания марку стали устанавливает предприятие-изготовитель. Для стержней класса A-VI (А-1000) марки стали устанавливают по согласованию изготовителя с потребителем.

| Класс арматурной стали | Диаметр профиля, мм | Марка стали |

| A-I (A240) | 6-40 | Ст3кп, Ст3пс, Ст3сп |

| А-II (А300) | 10-40 | Ст5сп, Ст5пс |

| 10-80 | 1НГ2С | |

| Ас-II (Ас300) | 10-32 | 10ГТ |

| (36-40) | ||

| А-III (А400) | 6-40 | 35ГС, 25Г2С |

| 6-22 | 32Г2Рпс | |

| 10-18 | 80С | |

| A-IV (А600) | (6-8) | |

| 10-32 | 20ХГ2Ц | |

| (36-40) | ||

| (6-8) | ||

| А-V (А800) | 10-32 | 23Х2Г2Т |

| (36-40) | ||

| A-VI (А1000) | 10-22 | 22Х2Г2АЮ, 22Х2Г2Р, 20Х2Г2СР |

(Измененная редакция, Изм. № 3, 4).

2.3. Химический состав арматурной углеродистой стали должен соответствовать ГОСТ 380-88, низколегированной стали — нормам, приведенным в табл. 6.

| Марки стали | Массовая доля элементов, % | |||

| Углерод | Марганец | Кремний | Хром | |

| 10ГТ | Не более 0,13 | 1,00-1,40 | 0,45-0,65 | Не более 0,30 |

| 18Г2С | 0,14-0,23 | 1,20-1,60 | 0,60-0,90 | Не более 0,30 |

| 32Г2Рпс | 0,28-0,37 | 1,30-1,75 | Не более 0,17 | Не более 0,30 |

| 35ГС | 0,30-0,37 | 0,80-1,20 | 0,60-0,90 | Не более 0,30 |

| 25Г2С | 0,20-0,29 | 1,20-1,60 | 0,60-0,90 | Не более 0,30 |

| 20ХГ2Ц | 0,19-0,26 | 1,50-1,90 | 0,40-0,70 | 0,90-1,20 |

| 800 | 0,74-0,82 | 0,50-0,90 | 0,60-1,10 | Не более 0,30 |

| 23Х2Г2Т | 0,19-0,26 | 1,40-1,70 | 0,40-0,70 | 1,35-1,70 |

| 22Х2Г2АЮ | 0,19-0,26 | 1,40-1,70 | 0,40-0,70 | 1,50-2,10 |

| 22Х2Г2Р | 0,19-0,26 | 1,50-1,90 | 0,40-0,70 | 1,50-1,90 |

| 20Х2Г2СР | 0,16-0,26 | 1,40-1,80 | 0,75-1,55 | 1,40-1,80 |

Продолжение табл. 6

| Марки стали | Массовая доля элементов, % | ||||||

| Титан | Цирконий | Алюминий | Никель | Сера | Фосфор | Медь | |

| не более | |||||||

| 10ГТ | 0,015-0,035 | — | 0,02-0,05 | 0,0-10 | 0,030 | 0,30 | |

| 18Г2С | — | — | — | 0,30 | 0,045 | 0,040 | 0,30 |

| 32Г2Рпс | — | — | 0,001-0,015 | 0,30 | 0,050 | 0,045 | 0,30 |

| 35ГС | — | — | — | 0,30 | 0,045 | 0,040 | 0,30 |

| 25Г2С | — | — | — | 0,30 | 0,045 | 0,040 | 0,30 |

| 20ХГ2Ц | — | 0,05-0,14 | — | 0,30 | 0,045 | 0,045 | 0,30 |

| 80С | 0,015-0,040 | — | — | 0,30 | 0,045 | 0,040 | 0,30 |

| 23Х2Г2Т | 0,02-0,08 | — | 0,015-0,050 | 0,30 | 0,045 | 0,045 | 0,30 |

| 22Х2Г2АЮ | 0,005-0,030 | — | 0,02-0,07 | 0,30 | 0,040 | 0,040 | 0,30 |

| 22Х2Г2Р | 0,02-0,08 | — | 0,015-0,050 | 0,30 | 0,040 | 0,040 | 0,30 |

| 20Х2Г2СР | 0,02-0,08 | — | 0,05-0,050 | 0,30 | 0,040 | 0,040 | 0,30 |

2.3.1. В стали марки 20ХГ2Ц допускается увеличение массовой доли хрома до 1,7 % и замена циркония на 0,02-0,08 % титана. В стали марки 23Х2Г2Т допускается замена титана на 0,05-0,10 % циркония. В этом случае в обозначении стали марки 20ХГ2Ц вместо буквы Ц ставят букву Т, стали марки 23Х2Г2Т вместо буквы Т ставят букву Ц.

В стали марки 32Г2Рпс допускается замена алюминия титаном или цирконием в равных единицах.

2.3.2. Массовая доля азота в стали марки 22Х2Г2А10 должна составлять 0,015-0,030 %, массовая доля остаточного азота в стали марки 10ГТ — не более 0,008 %.

2.3.3. Массовая доля бора в стали марок 22Х2Г2Р, 20Х2Г2СР и 32Г2Рпс должна быть 0,001-0,007 %. В стали марки 22Х2Г2АЮ допускается добавка бора 0,001-0,008 %.

2.3.4. Допускается добавка титана в сталь марок 18Г2С, 25Г2С, 35ГС из расчета его массовой доли в готовом прокате 0,01-0,03 %, в сталь марки 35ГС из расчета его массовой доли в готовом прокате, изготовленном в мотках, 0,01-0,06 %.

2.4. Отклонения по химическому составу в готовом прокате из углеродистых сталей — по ГОСТ 380-88, из низколегированных сталей при соблюдении норм механических свойств — по табл. 7. Минусовые отклонения по содержанию элементов (кроме титана и циркония, а для марки стали 20Х2Г2СР кремния) не ограничивают.

| Элементы | Предельные отклонения, % |

| Углерод | +0,020 |

| Кремний | +0,050 |

| Марганец | +0,100 |

| Хром | +0,050 |

| Медь | +0,050 |

| Сера | +0,005 |

| Фосфор | +0,005 |

| Цирконий | +0,010 |

| -0,020 | |

| Титан | ±0,010 |

Примечание. По согласованию изготовителя с потребителем сталь может изготовляться с другими отклонениями по содержанию хрома, кремния и марганца.

(Измененная редакция, Изм. № 3).

2.5. Арматурную сталь классов А-I (А240), А-II (А300), A-III (А400), A-IV (А600) изготовляют горячекатаной, класса A-V (А800) — с низкотемпературным отпуском, класса A-VI (A1000) — с низкотемпературным отпуском или термомеханической обработкой в потоке прокатного стана.

Допускается не проводить низкотемпературный отпуск стали классов A-V (А800) и A-VI (A1000) при условии получения относительного удлинения не менее 9 % и равномерного удлинения не менее 2 % при испытании в течение 12 ч после прокатки.

2.6. Механические свойства арматурной стали должны соответствовать нормам, указанным в табл. 8.

(Измененная редакция, Изм. № 1, 3).

Для стали класса А-II (А300) диаметром свыше 40 мм допускается снижение относительного удлинения на 0,25 % на каждый миллиметр увеличения диаметра, но не более чем на 3 %.

Для стали класса Ас-II (Ас300) допускается снижение временного сопротивления до 426 МПа (43,5 кгс/мм 2 ) при относительном удлинении: d5 30 % и более.

Для стали марки 25Г2С класса А-III (А400) допускается снижение временного сопротивления до 560 МПа (57 кгс/мм 2 ) при пределе текучести не менее 405 МПа (41 кгс/мм 2 ), относительном удлинении: d5 не менее 20 %.

2.7. Статистические показатели механических свойств арматурной стали периодического профиля должны соответствовать приложению 1, с повышенной однородностью механических свойств — обязательному приложению 1 и табл. 9.

стали

Sо — среднеквадратическое отклонение в партии-плавке;

— среднее значение в генеральной совокупности испытаний;

— минимальное среднее значение в партии-плавке.

Вероятность обеспечения механических свойств, указанных в табл. 8, должна быть не менее 0,95.

(Измененная редакция, Изм. № 3, 5).

2.8. На поверхности профиля, включая поверхность ребер и выступов, не должно быть раскатанных трещин, трещин напряжения, рванин, прокатных плен и закатов.

Допускаются мелкие повреждения ребер и выступов, в количестве не более трех на 1 м длины, а также незначительная ржавчина, отдельные раскатанные загрязнения, отпечатки, наплывы, следы раскатанных пузырей, рябизна и чешуйчатость в пределах допускаемых отклонений по размерам.

(Измененная редакция, Изм. № 2).

2.9. Свариваемость арматурной стали всех марок, кроме 80С, обеспечивается химическим составом и технологией изготовления.

2.10. Углеродный эквивалент для свариваемой стержневой арматуры из низколегированной стали класса А-III (А400) должен быть не более 0,62.

3. ПРАВИЛА ПРИЕМКИ

3.1. Арматурную сталь принимают партиями, состоящими из профилей одного диаметра, одного класса, одной плавки-ковша и оформленными одним документом о качестве.

Масса партии должна быть до 70 т.

Допускается увеличивать массу партии до массы плавки-ковша.

3.2. Каждая партия сопровождается документом о качестве по ГОСТ 7566-81 с дополнительными данными:

результаты испытаний на изгиб в холодном состоянии;

значения равномерного удлинения для стали класса А-IV (А600), A-V (A800), A-VI (А1000).

3.3. Для проверки размеров и качества поверхности отбирают:

при изготовлении арматурной стали в стержнях — не менее 5 % от партии;

при изготовлении и мотках — два мотка от каждой партии.

(Измененная редакция, Изм. № 3).

3.4. Для проверки химического состава пробы отбирают по ГОСТ 7565-81.

Массовую долю алюминия изготовитель определяет периодически, но не реже одного раза в квартал.

3.5. Для проверки на растяжение, изгиб и ударную вязкость от партии отбирают два стержня.

Для предприятия-изготовителя интервал отбора стержней должен быть не менее половины времени, затраченного на прокатку одного размера профиля одной партии.

(Измененная редакция, Изм. № 3).

3.6. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей повторные испытания проводят по ГОСТ 7566-81.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1 Химический анализ стали проводят по ГОСТ 12344-88, ГОСТ 12348-78, ГОСТ 12350-78, ГОСТ 12352-81, ГОСТ 12355-78, ГОСТ 12356-81, ГОСТ 18895-81 или другими методами, обеспечивающими требуемую точность.

4.2. Диаметр и овальность профилей измеряют на расстоянии не менее 150 мм от конца стержня или на расстоянии не менее 1500 мм от конца мотка при массе мотка до 250 кг и не менее 3000 мм при массе мотка более 250 кг.

4.3. Размеры проверяют измерительным инструментом необходимой точности.

4.4. От каждого отобранного стержня для испытания на растяжение, изгиб и ударную вязкость отрезают по одному образцу.

4.5. Отбор проб для испытания на растяжение, изгиб и ударную вязкость проводят по ГОСТ 7564-73.

4.6. Испытание на растяжение проводят по ГОСТ 12004-81.

4.7. Испытание на изгиб проводят по ГОСТ 14019-80 на образцах сечением, равным сечению стержня.

Для стержней диаметром свыше 40 мм допускается испытание образцов, разрезанных вдоль оси стержня, на оправке, диаметром, уменьшенным вдвое по сравнению с указанным в табл. 4, с приложением усилия изгиба со стороны разреза.

4.8. Определение ударной вязкости проводят по ГОСТ 9454-78 на образцах с концентратором вида U типа 3 для стержней диаметром 12-14 мм и образцах типа 1 для стержней диаметром 16 мм и более. Образцы изготовляют в соответствии с требованиями ГОСТ 9454-78.

4.9. Допускается применять статистические и неразрушающие методы контроля механических свойств и массы профилей.

4.10. Кривизна стержней измеряется на длине поставляемого профиля, но не короче 1 м.

4.11. Определение статистических показателей механических свойств в соответствии с обязательным приложением 2.

4.12. Качество поверхности проверяют без применения увеличительных приборов.

4.10-4.12. (Введены дополнительно, Изм. № 3).

4.13. Измерение высоты поперечных выступов периодического профиля следует проводить по вертикальной оси поперечного сечения арматурного проката.

(Введен дополнительно, Изм. № 4).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Упаковка, маркировка, транспортирование и хранение — по ГОСТ 7500-81 с дополнениями:

концы стержней из низколегированных сталей класса А-IV (А600) должны быть окрашены красной краской, класса A-V (А800) — красной и зеленой, класса A-VI (A1000) — красной и синей. Допускается окраска связок на расстоянии 0,5 м от концов;

стержни упаковывают в связки массой до 15 т, перевязанные проволокой или катанкой. По требованию потребителя стержни упаковывают в связки массой до 3 и 5 т;

на ярлыке, прикрепленном к каждой связке стержней, наносят принятое обозначение класса арматурной стали (например, A-III) или условное обозначение класса по пределу текучести (А400).

На связки краска наносится полосами шириной не менее 20 мм на боковую поверхность по окружности (не менее 1/2 длины окружности) на расстоянии не более 500 мм от торца.

На мотки краска наносится полосами шириной не менее 20 мм поперек витков с наружной стороны мотка.

На неупакованную продукцию краска наносится на торец или на боковую поверхность на расстоянии не более 500 мм от торца.

(Измененная редакция, Изм. № 3, 5).

ПРИЛОЖЕНИЕ 1 Обязательное

ТРЕБОВАНИЯ К СТАТИСТИЧЕСКИМ ПОКАЗАТЕЛЯМ МЕХАНИЧЕСКИХ СВОЙСТВ

t — величина квантиля, принимаемая равной 2 для классов A-II (А300) и A-III (А400) и 1,64 для стержней классов A-IV (А600), A-V (А800) и A-VI (А 1000).

2.1. Требуемые показатели качества профилей обеспечивается соблюдением технологии производства и контролируются испытанием согласно требований п. 3.5, пп. 4.4-4.8.

3.1. Потребитель при наличии документа о качестве на продукцию высшей категории качества может не проводить испытания механических свойств.

3.2. При необходимости проверки механических свойств от каждой партии проводится испытание шести образцов, взятых из разных пакетов или мотков и от разных профилей, и по результатам проверяется выполнение условий

где в — среднее значение механических свойств по результатам испытаний шести образцов;

tmin — минимальное значение результатов испытаний шести образцов.

3.3. Минимальные значения относительного удлинения d5 и равномерного удлинения dr должны быть не менее значений, приведенных в табл. 8.

(Измененная редакция, Изм. № 3).

ПРИЛОЖЕНИЕ 2 Обязательное

МЕТОДИКА

определения статистических показателей прочностных характеристик механических свойств проката горячекатаного для армирования железобетонных конструкций

Настоящая методика распространяется на горячекатаный, ускоренно-охлажденный, термомеханически и термически упрочненный прокат периодического профиля, изготовленного в мотках или стержнях.

Методика применяется при оценке надежности механических свойств в каждой партии-плавке и стали в целом, контроля стабильности технологического процесса.

В выборку входят результаты сдаточных испытаний проката одного класса, одной марки и способа выплавки, прокатанной на один или группы близких профилеразмеров.

(Введено дополнительно, Изм № 3).

СОДЕРЖАНИЕ

1. Классификация и сортамент

2. Технические требования

4. Методы испытаний

5. Упаковка, маркировка, транспортирование и хранение

Приложение 1 обязательное Требования к статистическим показателям механических свойств

Приложение 2 обязательное Методика определения статистических показателей прочностных характеристик механических свойств проката горячекатаного для армирования железобетонных конструкций

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР, Госстроем СССР

Н. М. Воронцов, канд. техн. наук; И. С. Гринь, канд. техн. наук; К. Ф. Перетятько; Г. И. Снимщикова; Л. Г. Больших, Е. Д. Гавриленко; канд. техн. наук; К. В. Михайлов, д-р техн. наук; С. А. Мадатян, канд. техн. наук; Н. М. Мулин, канд. техн. наук; В. З. Мешков, канд. техн. наук; Б. П. Горячев, канд. техн. наук; Б. Н. Фридлянов; В. И. Петина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 17.12. № 4800