Штанцевальная форма что это

О штанцформах

Штанцформа — это система, состоящая из фанерной основы (из твердых пород деревьев — бука, дуба, клена, березы) пригодной для лазерной резки или пластика с установленной на ней биговальными, режущими или перфорационными линейками и другой штанцевальной оснасткой.

— Режущие (резательные) линейки высекают, вырезают контур заготовки

— Перфорационные линейки используются для просечки линий отрыва

Вдоль контура режущих, перфорационных и других линеек, проникающих при штанцевании вглубь обрабатываемого материала, на рабочую (обращенную к обрабатываемому материалу) поверхность основания клеями специальных типов приклеиваются выталкивающие (эжекторные) материалы. Они могут иметь различный профиль сечения, быть изготовлены из различных материалов (резина, пробка, специальные материалы) с различными характеристиками твердости и временем релаксации. Применение конкретного эжекторного материала определяется характеристиками обрабатываемого материала, а также типом и производительностью штанцевального оборудования.

Штанцформы бывают ротационные и плоские.

Ротационные штанформы (вырубной штамп) представляет собой полумуфту определенного диаметра. Ротационная штанцформа используется для высокоскоростной высечки. Стоимость изготовления ротационного вырубного штампа выше, чем стоимость планшетных (плоских) штанцформ, поскольку их изготовление более трудоемко. Зато их достаточно высокая цена компенсируется высочайшей производительностью и способностью выдерживать до миллиона циклов. Плоская штанцформа состоит из плоского основания с прорезанными в нем пазами, в которые вставлены режущие, биговальные и другие специальные типы стальных линеек.

Высечка – сквозное прорезание обрабатываемого материала режущей линейкой штанцформы по непрерывной линии.

Перфорирование – сквозное прорезание материала по прерывистой линии, характеризующееся чередованием прорезей и пробелов постоянной величины (шагом перфорации «пробел/рез»).

Рицевание – частичное прорезание материала режущей линейкой меньшей, чем в случае высечки, высоты. Такие линейки часто называют рицовочными.

Бигование – процесс формирования на обрабатываемом материале «П»-образного выступа (в сечении), предназначенного для создания линии сгиба высеченной заготовки.

Тиснение – формирование рельефа на материале. Оно может быть конгревным и блинтовым. В процессе блинтового тиснения рельеф формируется за счет вдавливания в толщу материала выступающими элементами клише, при этом оборотная сторона материала опирается на плоскую ровную поверхность и остается ровной и плоской. При конгревном тиснении материал выступами контрматрицы вдавливается во впадины матрицы. При этом толщина самого материала не изменяется, то есть не происходит сдавливания.

Сменный инструмент, изготовленный по оригинальной конфигурации, соответствующей конкретной работе по штанцеванию материала, принято называть штанцевальной оснасткой (оснасткой для штанцевания). Упомянутые штанцевые формы (далее «штанцформы») и биговальные контрматрицы (или каналы) являются лишь одним из компонентов комплекта штанцевальной оснастки, используемого на оборудовании, осуществляющем автоматическое штанцевание, удаление отходов и разделение высеченных заготовок.

Биговальная контрматрица.

Биговальной контрматрицей называется специальное устройство, являющееся ответной частью биговальных линеек плоской штанцформы. Как правило, на каждую часть штанцформы, соответствующую одному высекаемому изделию (при многоместной штанцформе), изготавливается отдельная контрматрица. Таким образом, один комплект биговальных контрматриц составляет количество, равное числу расположенных на штанцформе изделий (мест) плюс некоторое количество запасных контрматриц. Заказчик может заказать несколько комплектов контрматриц. Биговальные контрматрицы изготавливаются фрезерованием из специального листового материала пертинакс, имеющего клеевой слой, защищенный силиконовой бумагой. Пертинакс представляет собой многослойный армированный специальной тканью пластик и может иметь различную толщину (от 0,3 до 1,0 мм) в зависимости от толщины материала, предназначаемого для бигования с помощью данной контрматрицы. Габаритные размеры и конфигурация контрматриц зависит от конструкции конкретного изделия, которое будет высечено с их помощью.

Биговальный канал представляет собой специальное устройство ленточного типа. Биговальный канал состоит из направляющего пластикового устройства, собственно биговальной канавки со скошенными внешними кромками, стального или тонкопленочного пластикового основания с клеевым слоем и защитной силиконовой бумаги. Бортики биговальной канавки могут изготавливаться из различных материалов: пластика, прессшпана. В зависимости от назначения биговальный канал может располагаться несимметрично относительно оси симметрии сечения биговальной линейки, а также быть сдвоенным (две параллельные биговальные канавки на одном основании).

Штанцформа-что это такое и для чего нужно?

Штанцформа… Что это за явление, и зачем оно необходимо? Штанцевальная форма (именно так «расшифровывается» термин) – это оборудование, которое активно используется в полиграфической промышленности для создания разных наименований:

Такие формы облегчают решение задач по вырубке серийных изделий с разной формой из разных материалов:

Функционирует штанцформа через давление для получения высечки.

Штанцформа: знакомство с устройством

Продолжаем знакомиться со штанцевальной формой: это система, которая состоит из фанерной основы. Основа, в свою очередь, всегда изготавливается из твердых пород дерева:

Форма пригодна для лазерной резки, и на ней устанавливаются биговальные линейки, перфорационные или режущие. Также может присутствовать другая штанцевальная оснастка, расширяющая спектр возможностей применения:

Разновидности вырубного штампа и решаемые задачи

Существует 3 основных разновидности штанцформ:

Операция штанцевания может включать в себя разные процессы:

То есть использование такого инструмента существенно расширяет полиграфические возможности.

ТОП преимуществ штанцформ

Можно выделить несколько объективных преимуществ такого способа вырубки, что и сделало их такими востребованными на рынке:

Огромный плюс в том, что можно заказать штанцформы для дальнейшей эксплуатации на любом оборудовании с изделиями любого размера, выполненными из разных материалов:

Можно создать штам вырубку индивидуально для решения любой задачи, даже самой нетрадиционной и сложной.

Что такое вырубная штанц-форма

Штанц-форма представляет собой вырубной штамп. Она необходима при изготовлении упаковочных коробок из картона или гофрокартона. Ее очертания полностью повторяют каждую деталь будущего изделия в разложенном виде. Оборудование состоит из многослойной фанеры толщиной 7-10 мм. В нее запрессованы стальные вырубные ножи разных конфигураций. Используется штанц форма для вырубки коробов сложной высечки из различных листовых материалов. Процесс штанцевания включает в себя следующие операции:

В зависимости от этого используют биговальные, режущие или перфорационные линейки. Такой инструмент принято называть штанцевальной оснасткой.

Современное оборудование выполняет автоматическое штанцевание, отделение высеченных заготовок, удаление отходов.

Ротационные штанц-формы

Штанцевальные формы данной разновидности применяют при необходимости в высокоскоростной высечке. Они представляют собой 2 полукруглых фанерных основания определенных диаметров. Их изготовление сложное и дорогое. Это компенсируется высокой производительностью. Данное устройство может выдерживать около миллиона циклов.

Основание такого инструмента изготавливается из разных материалов. Самыми распространенными из них считаются твердые породы дерева – бук, ясень, береза. Носителями линеек могут являться также пластик и другие композитные материалы. Диаметр изгиба фанеры зависит от размера вырубного барабана.

Штанцевальные матрицы ротационного вида обладают многими достоинствами. К ним относятся высокая скорость производства изделий, возможность обработки крупных заготовок и материалов с повышенной жесткостью.

Российская промышленность, включая предприятия Москвы, при изготовлении гофротары также отдает предпочтение ротационным установкам.

Плоские штанц-формы

Вырубная штанцформа такого типа состоит из плоского основания, в которое вставлены ножи необходимой разновидности. В него могут быть вмонтированы также другие специальные элементы. Примером являются резьбовые втулки Т-профиля для установки в штанцевальной машине. Дополнительными элементами могут быть также вставки с матрицами для тиснения.

Оборудование дополнительно укомплектовывается приправочным листом. Это тонкий лист кальки или пластика с нанесенным контуром размещения линеек. Он применяется для выравнивания давления по рабочим поверхностям.

С помощью плоского штанца удается резать изделия более сложного кроя, выполнять биговку и тиснение.

Биговальная контрматрица

Так именуется устройство, которое является ответной частью биговальных линеек плоской штанцформы. Их изготавливают путем фрезерования из специального листового материала под названием пертинакс. Это многослойный армированный тканью пластик. Он содержит клеевой слой, который защищает силиконовая бумага.

Общие размеры и конструкция контрматриц зависят от конфигурации конкретного изделия. Полный комплект биговальных матриц по количеству соответствует числу мест, расположенных на штанцформе с некоторым количеством запасных.

При взаимном перемещении плит штампа штанцформа и контрматрица соприкасаются по границам режущих линеек. Происходит вырубка внешнего контура заготовки. Для ее выталкивания используется эжекторный материал. Параллельно с высечкой осуществляются операции бигования и рельефного тиснения. Это происходит за счет вдавливания картона в канал биговальной матрицы.

Идеальные формы

Хотя неточно сделанная штанцевальная форма может и не вызвать фатальных последствий для тиража, но точно не поможет при обработке заказа на послепечатном этапе обработки, а иногда и серьёзно затруднит её.

Чтобы сделать макет, нужно знать основные технологические особенности этого процесса. Штанцевальная форма (штанцформа) — это плита из твёрдого материала (обычно фанеры из твёрдых пород дерева, пригодной для лазерной резки), содержащая фасонные ножи или линейки — штанцы, которые забиваются в фанеру.

Плоским штанцеванием называется обработка листовых и рулонных материалов плоскими штанцформами, придающими готовому изделию фигурную форму. Обрабатываются в процессе высечке традиционные для полиграфии материалы: различные виды бумаги, сплошные и гофрированные картоны, пластики и пр.

Всё, что угодно

Перфорирование — сквозное прорезание материала по прерывистой линии, состоящей из чередующихся прорезей и пробелов постоянной величины (шаг перфорации).

Доли миллиметра

Основная часть ограничений связана с технологией изготовления штанцформ. Сейчас уже почти повсеместно для резки основы формы используют лазер. Он может переносить на фанеру любой, самый сложный макет. Но здесь дизайнера может подстерегать главная ошибка: нельзя ассоциировать макет в тонких линиях в программе векторной графики с таким же макетом, но уже изготовленным в «твёрдой копии».

Не всё задуманное виртуально можно сделать в реальности. Взять хотя бы толщину линеек. Обычно они 2-3-пунктовые: если брать грубо — 0,7 и 1 мм. Это допуск, точнее которого нельзя сделать штанцформу в принципе. Другими словами, не нужно делать дизайн, в котором значимый элемент выступает на 0,5 из-под обреза. Или макетировать коробку, рассчитывая сюжеты на стенках с точностью до миллиметра: если биговка пройдёт чуть в стороне (и в пределах погрешности!), задуманный рисунок «переползёт» через сгиб.

Далее: металл, из которого изготавливаются ножи-линейки, очень прочен, ведь они должны соударяться с металлической плитой раз за разом и при этом не тупиться. Согнуть его по какой-нибудь фантастической форме будет непросто, а то и невозможно. Обычно изготовитель штанцформ предупреждает о предельных радиусах, которые они могут делать, и других ограничениях. Например, согнуть линейку, чтобы она вырубала окошко шириной 1 мм, невозможно по той же причине. Если угол схождения элементов слишком острый (30–90°) — практически всегда это будет стык ножей, а не изгиб одного.

Не следует забывать об особенностях работы с материалом-основой. Учитывайте, что линейки не могут висеть в воздухе и обязательно должны удерживаться в листе основы. Невозможно сделать высечку в виде мелкой сетки — рассечённые кусочки фанеры нельзя будет скрепить между собой, и вся конструкция рассыплется.

При изготовлении макета штанцформы нужно помнить, что относительно лица печати она должна быть в зеркальном отображении. Если рисуете штамп прямо поверх дизайна, знайте, что это называется «лицо печати», если в зеркальном отображении — «лицо штампа». Эти слова потребуются при заполнении заявки на изготовление штанцформы: в соответствующей графе нужно поставить галочку. Ещё раз: если высечка производится с оборота печати, то «зеркалить» штамп не нужно. Единственный случай, когда этот момент не имеет значения, — если вырубаемые изделия абсолютно симметричны: тут уж никакой разницы нет, зеркально ли они сделаны.

И не забудьте уточнить на производстве мощность высекального пресса. Если сделать слишком сложную форму со многими линейками, то рабочего давления пресса может не хватить для высечки материала, особенно если это ламинированный картон или пластик. В техническом паспорте машины должна быть указана максимальная длина ножей штампа. При превышении придётся менять макет, штанцформу делить на несколько и высекать изделие по частям, а уж потом собирать.

Всё упаковано

Создание и расчёт раскроя упаковки — отдельная профессия. Если сами взялись её осваивать, имейте в виду, что в начале придётся консультироваться со специалистами. А когда освоите, не забудьте попросить прибавку к зарплате.

Обычная ошибка дизайнера при изготовлении макета штанцформы упаковки — не учёт толщины материала. Для тонкой бумаги и в случае, если готовое изделие не потребуется фальцевать, это не кажется большой проблемой. Но если это будет упаковка, вроде самосборной коробки, вполне вероятно, что она так и не сложится как следует. Например, чтобы решить одну из связанных с этим проблем, стенку коробки, которая закрывает клеевой клапан, нужно делать короче, как правило, на толщину материала. Для картона это будет 0,5 мм, для микрогофрокартона — 1,5 мм, для гофрокартона — 2-3 мм. А клапана коробки при неправильно сделанном макете могут не дать закрыться крышке. Учитывать нужно всё!

В дизайн-бюро, где всерьёз занимаются изготовлением упаковки, или в компаниях по производству штанцформ обязательно

установлен режущий плоттер. На нём можно быстро вырезать по макету из тиражного материала будущее изделие и внести соответствующие поправки в файл. Если под рукой плоттера нет, придётся вооружиться макетным ножом: распечатать макет на принтере, прикрепить на лист тиражного материала и вырезать вручную. От аккуратности впрямую зависит результат.

Дизайн в помощь

Даже если не учитывать, что во время офсетной печати бумагу немного «раздаёт» из-за впитавшейся воды, не нужно ждать от высечки предельной точности. Прибавьте пусть даже минимальный разброс в позиционировании листа при подаче его в машину, и последние иллюзии рухнут. А значит, в макете должны быть учтены особенности послепечатной обработки. Например, «выпускать» фон не менее чем на 5 мм за границы внешнего контура штанцформы. Здесь можно не бояться переборщить — всё равно лишнее будет отсечено, а если что-то пойдёт не так, будет запас. И не стоит располагать значимые элементы дизайна (надписи, логотипы) слишком близко к ножам. Здесь многое зависит от дизайна: иногда просто нельзя сдвинуть, например, название, на пару миллиметров в сторону, но если такая возможность подвернётся, оператор высекального пресса будет вам очень благодарен.

Если макет состоит из нескольких частей, предназначенных для фальцовки, особое внимание уделите стыкам, чтобы не оставалось белых полосок между лицом и оборотом. Часто в программе кажется, что стыки подогнаны идеально, но экран не показывает зазор в десятые доли мм, а на выводе и печати он обязательно проявится. А когда дойдёт дело до штанцевания, зазор станет ещё заметнее после биговки и фальцовки.

Еще одна рекомендация касается дизайна, использующего в рисунке линии по краю высеченной детали. Про погрешности при изготовлении штанцформы при подаче материала мы уже говорили: тонкая линия почти наверняка будет высечена ассиметрично. Большая толщина обрисовки сделает незаметным мелкие «бросания» в пределах нормы, небольшая толщина — подчеркнёт, сделает изделие неэстетичным, а то и превратит в брак. Неправильно выполненный макет увеличивает требование к точности на послепечатной обработке в разы, и не всегда она достижима в рамках технологического процесса. И не пытайтесь делать макет, в котором линии бигования точно привязаны к сюжету дизайна. Вместо этого задайте вопрос: «Как будет выглядеть готовое изделие с данным дизайном, если высечка или биговка пройдут на 1 мм в сторону?»

Самый главный совет

Последний совет таков: если нет желания и времени разбираться со всеми премудростями или просто хотите подстраховаться, обратитесь к профессионалам — к тем, кто будет делать для вас штанцформу. Кажущееся для вас неявным для них уже пройденный этап. Они доработают макет и за небольшую плату вырежут пробный экземпляр, что в итоге может сэкономить гораздо больше.

А заказывать штанцформу впервые — это как впервые сдавать в типографию макет в цвете: страшно из-за неизвестности результата, но в итоге всё выходит не так уж плохо.

Список особого внимания

Главный технолог штанц-бюро «Лазерлайн» Борис Попов знает, на какие детали обращать внимание в первую очередь, чтобы из макета получилась хорошая штанцформа:

Компью А рт

Ничего не поделаешь, но в немецко-русских словарях твердое слово Stanze (штамп) стоит между глаголом stänkern (вонять) и существительным der Stapel (куча). А теперь поиграем в слова, соединяя их по смыслу. Итак, курильщик, доставая из пачки последнюю сигарету и закуривая ее, дымит на весь коридор, а из выброшенных пачек на свалках крупных мегаполисов образуются огромные кучи. Чем не сюжет для социальной рекламы?

О сигаретах мы вспомнили неслучайно, ведь, по словам генерального директора фирмы «Растр-технология» Евгения Кульбацкого, именно крупные производители табачных изделий определяют сегодня требования к штампованной продукции с точки зрения дизайна и защиты от контрафакта. И главную роль в этом должен играть высокий технологический уровень изготовления штанцевальных форм.

Можно предположить, что по уровню сложности за упаковкой сигарет идет упаковка духов, колготок и, конечно, бело-черно-красная упаковка останкинских пельменей.

КомпьюАрт: Выгодно ли сегодня в России заниматься производством вырубных форм для изготовления упаковки?

Евгений Кульбацкий: Емкость российского рынка бумажнокартонной упаковки в настоящее время оценивается примерно в 1,1 млн долл. в год с постоянной тенденцией к росту.

Вырубные, а правильнее говорить — штанцевальные, формы можно, конечно, делать и «на коленке», используя молоток, пассатижи и лобзик. Так и происходит в типографиях, имеющих ремонтные цеха. В них прос-тое оборудование позволяет сделать штанцформу для не претендующего на качество заказчика. Но для работы с серьезными или точными заказами необходимо высокое качество штанцформы, которое достигается большими инвестициями в развитие производства.

Самым сложным является изготовление штампа для сигаретной упаковки. Для организации такого уровня производства требуется порядка 2 млн евро инвестиций. Если же делать элитную упаковку, то эту сумму нужно удвоить. Например, лазерная установка для раскроя неметаллических заготовок стоит около 500 тыс. евро, а водорезка для эжекторной резины —150 тыс. евро. Теперь серьезному заказчику также нужно предъявить сертификат ISO 9001/2008. При таком подходе достигается гарантированная точность высечки и тиражестойкость штанцформы от миллиона циклов.

КА: Давайте дадим определение штанцевальной формы с точки зрения ее изготовления.

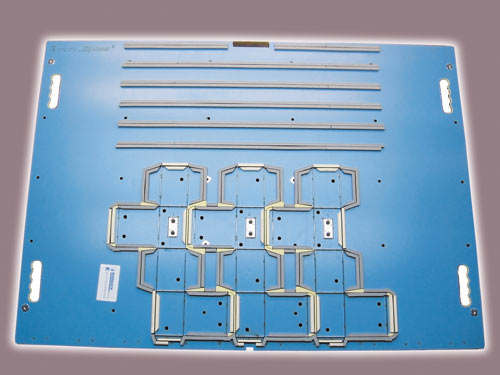

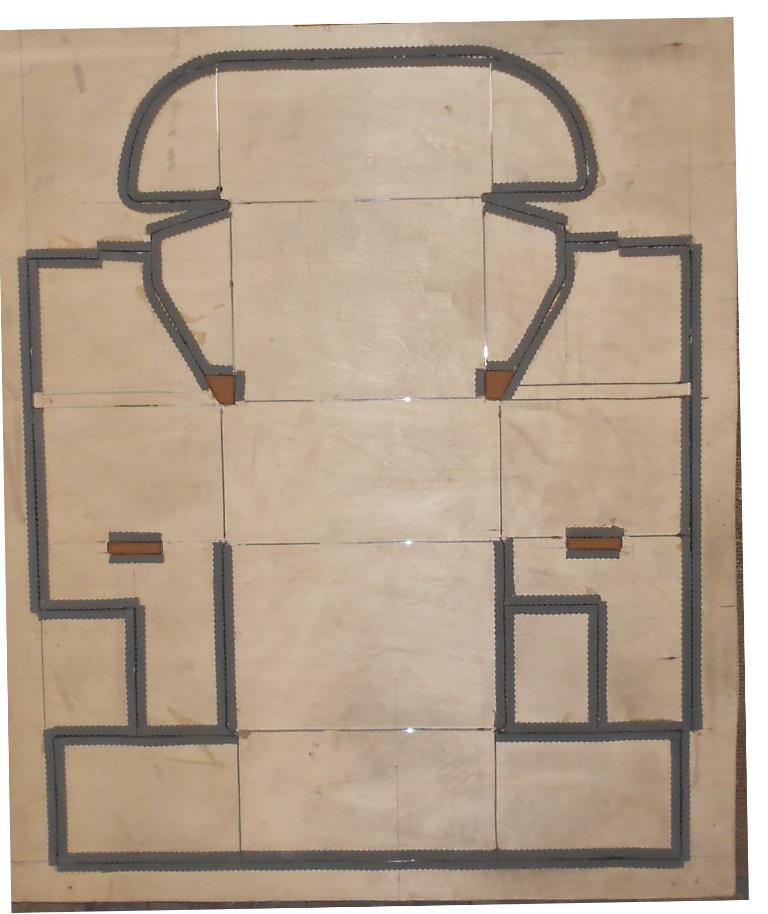

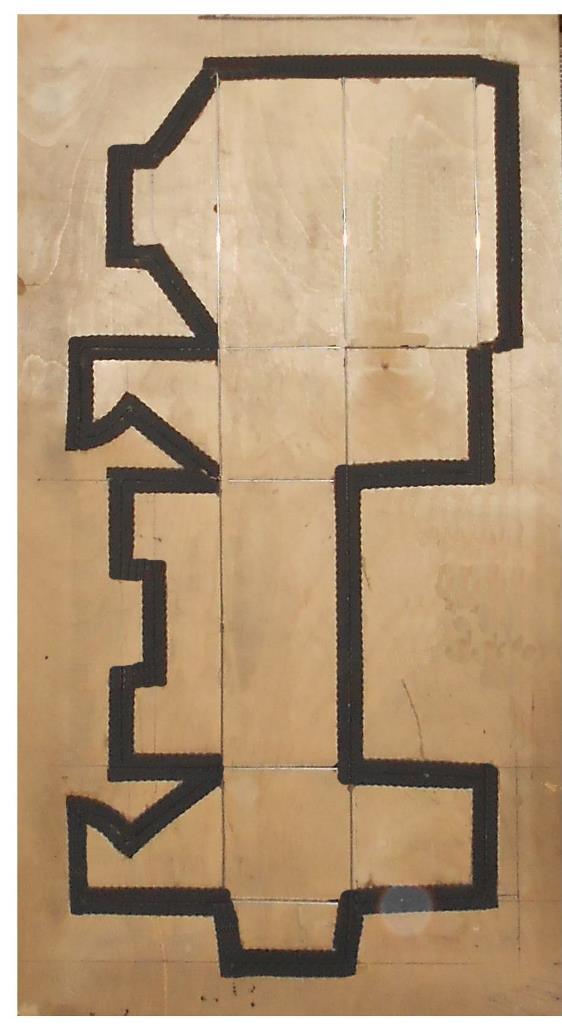

Е.К.: Под штанцевальными подразумевают формы, изготовленные из стальных линеек, носителями для которых являются фанера, пластик, а также другие композиционные материалы. Формы подразделяются на плоские (рис. 1) и ротационные (рис. 2). У ротационных большая скорость работы по сравнению с плоскими, но зато плоские формы дают более сложный крой, биговку, тиснение (йогуртовые или пивные лотки и уже упоминавшаяся сигаретная упаковка).

Также существуют и технические штанцформы, которые сегодня переживают подъем. Они нужны для вырубки нетрадиционных материалов: пленки, резины, кожи, например для автомобильной промышленности. Но вернемся в полиграфию.

Рис. 1. Плоская штанцформа

Рис. 2. Ротационная штанцформа

КА: А в нашей стране больше применяется ротационная или плоская высечка, например при производстве гофротары?

Е.К.: В России, как и в Италии и Испании, наблюдается крен в сторону ротации. В Германии больше плоской высечки. Любопытно отметить, что в российских предприятиях по производству гофротары установлено оборудование для ротационной высечки от разных производителей. Для него требуются формы с разным диаметром цилиндров — всего порядка 60 диаметров. В то же время в США процесс высечки стандартизован — нужен всего один диаметр цилиндра.

Евгений Кульбацкий, канд. физ.-мат. наук, генеральный директор фирмы «Растр-технология»

КА: Технологу типографии, который составляет чертеж будущего изделия, и механику, меняющему ножи, не помешает напомнить конструкцию штанцевальной формы…

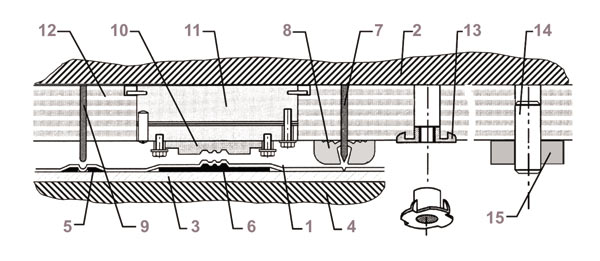

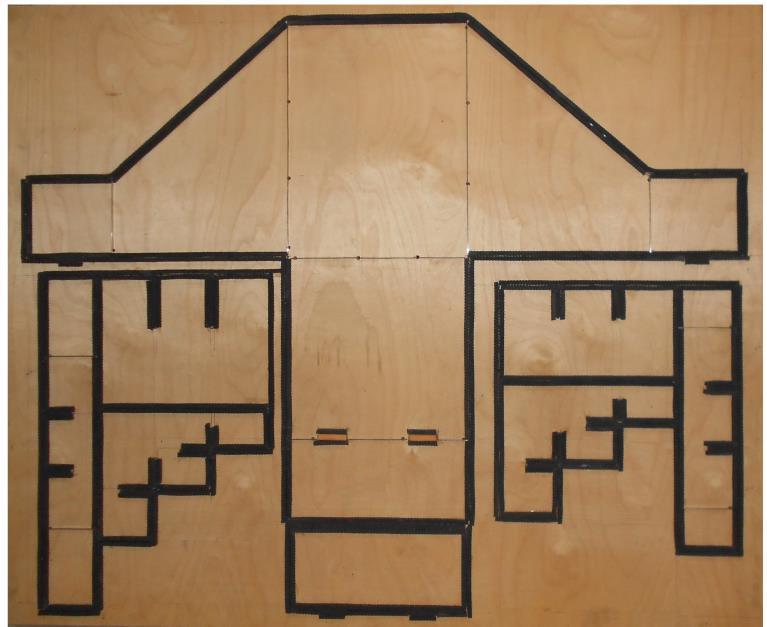

Е.К.: На схеме штанцформа показана в разрезе вместе с ответной поверхностью и обрабатываемым материалом (рис. 3). Здесь важно пояснить, что обычно штанцевальная форма поставляется в комплекте оснастки, в который также входит оснастка для секций удаления облоя и разделения заготовок.

Рис. 3. Схема штанцформы

Лист картона 1 подается между штанцевальной формой, опирающейся на несущую металлическую плиту 2, и ответной металлической контрпластиной 3, закрепленной на поверхности ответной плиты 4. На поверхности контрпластины 3 закреплены ответные элементы штанцформы 5 и 6.

При взаимном перемещении плит пресса происходит соприкосновение штанцформы и контрпластины по кромкам режущих линеек (ножей) 7, которые высекают внешний контур кроя заготовки. Для выталкивания картона с лезвия ножей применяется эжекторный материал (резина) 8. Одновременно с высечкой происходят также процессы бигования и рельефного тиснения картона: биговальная линейка 9 формирует профиль биговки посредством вдавливания картона в канал биговальной матрицы 5, а клише (матрица) 10, закрепленное на специальной вставке 11 в основании штанцевальной формы 12, формирует на картоне рельеф при контакте с контрклише (матрицей) 6.

Кроме перечисленных деталей, в основание штанцформы могут быть вмонтированы и другие детали, например так называемые T-образные гайки 13 для крепления штанцформы или цилиндрические штифты 14 с резиновыми кольцами 15, предназначенные для позиционирования при монтаже контрбиговальных матриц.

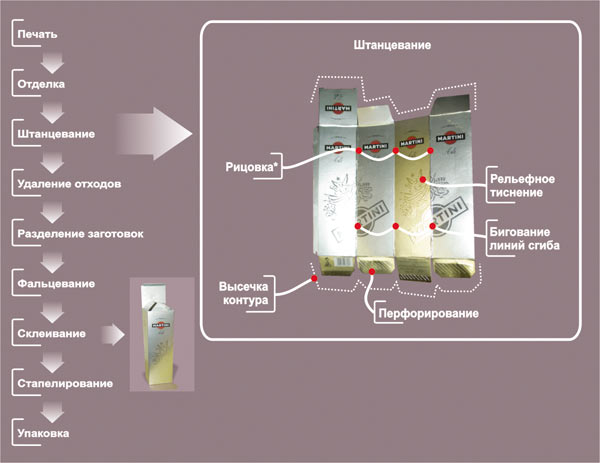

Процесс заказа комплекта оснастки показан на рис. 4.

Рис. 4. Заказ комплекта оснастки

КА: На каком оборудовании в типографиях происходит высечка изделий, и каков уровень автоматизации этого процесса?

Е.К.: Начну с автоматизации. Несколько технологических операций — от печати до склеивания — в принципе, могут объединяться для выполнения в одной автоматической линии. Аппараты подобного типа принято называть inline. Такое построение операций в автоматическую поточную линию характерно для производства картонных коробок в промышленных масштабах большими тиражами (например, табачная упаковка). В случае выпуска картонажными предприятиями большой номенклатуры различных коробок при сравнительно больших тиражах более целесообразным является использование машин, выполняющих отдельные операции: печать, отделку (например, горячее тиснение фольгой), штанцевание с удалением отходов и разделением заготовок, фальцевание со склеиванием и т.д. Такие машины принято называть offline. Штанцевание, совмещенное с автоматическим удалением отходов и разделением заготовок, чаще выполняют на offline штанцевальных автоматах, которые можно разделить на ротационные и плоско-высекальные.

Для плоской высечки наибольшее применение получили тигельные машины, как самые универсальные. Напомню, что тигелем принято называть подвижную металлическую плиту, несущую обрабатываемый материал, а талером соответственно — неподвижную плиту, несущую штанцевальную форму. По этому принципу построено большинство тигельных штанцавтоматов, в которых штанцформа закреплена на неподвижном талере. Однако есть и машины, в которых движется плита, несущая штанцформу, либо движутся обе несущие поверхности. Но объединяющим для всех подобных аппаратов является принцип действия: контакт плоской штанцформы с плоской контрплитой одновременно по всей поверхности. Замечу, что в плане изготавливаемого под конкретный тираж штанцевального инструмента inline- и offline-машины имеют принципиально различающиеся секции тигельной высечки. Так, в первом случае владелец машины заказывает в специализированной компании только штанцевую форму и контрбиговальные элементы (матрицы или пластину). Последующие операции удаления отходов и разделения заготовок выполняются в такой машине с помощью машинной перенастраиваемой оснастки. В случае же листовых offline-машин, имея в своем распоряжении набор машинной оснастки для всех секций машины (кроме штанцевальной), оператор пресса, в принципе, может воспользоваться им, если конфигурация внешней границы высекаемого кроя упаковки достаточно проста (как правило, прямоугольной формы). В противном случае возникает необходимость в услугах специалистов по изготовлению штанцевальной оснастки.

Схожие процессы происходят и при штанцевании на ротационных машинах. Ротационная, так же как и плоская, форма состоит из основания (фанерные полуцилиндры), вставленных в прорезанные в нем пазы стальных линеек различного типа и приклеенных на поверхность основания эжекторных материалов.

КА: Давайте на примере конкретной упаковки продемонстрируем возможности технологии штанцевания.

Е.К.: Процесс производства складных коробок из картона и гофрокартона представляет собой совокупность выполняемых в строго определенной последовательности наиболее распространенных в полиграфии технологических операций (рис. 5): печать изображения и текста, отделка внешней запечатанной поверхности, штанцевание, удаление технологических излишков материала (отходов, облоя), отделение друг от друга индивидуальных заготовок коробок (раскроя), фальцевание, склеивание швов, стапелирование и упаковка заготовок коробок.

КА: Теперь поговорим о качестве. Что такое качественная высечка, и какие материалы лучше использовать при изготовлении штанцформ?

Е.К.: В понятие «качество» по отношению к штанцформам и ответным частям вкладывается совокупность их свойств и параметров, позволяющих потребителю получить упаковку с такими заданными характеристиками, как:

И всё это при максимально возможной производительности штанцевального оборудования. Кроме того, обязательным компонентом качества нужно считать применение при изготовлении штанцформы и ответной части материалов и технологий, оптимальным образом удовлетворяющих требуемой точности их изготовления, а также необходимой тиражестойкости. Хороший производитель оснастки должен предложить клиенту оптимальный вариант ее исполнения, минимизирующий издержки.

Установка TwinLas 2115-R DC (Marbach) для раскроя неметаллических заготовок стоимостью 500 тыс. евро

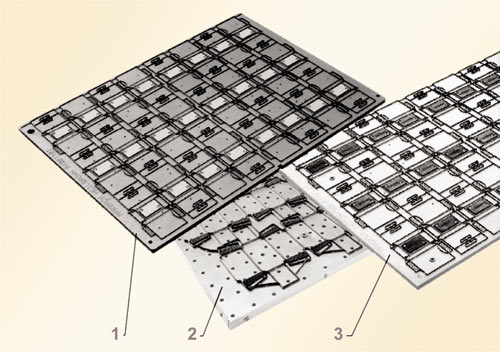

Сегодня на мировом рынке предлагаются разнообразные хайтек материалы и технологии, гарантирующие превосходное качество получаемой упаковки, длительный срок ее службы и максимальную производительность штанцевального оборудования (рис. 6).

Рис. 6. Штанцевальные формы с различными основаниями: 1 — фанера, 2 — сталь (Sandwich), 3 — многослойная стеклоткань с наполнителем (Duramar)

Наиболее распространенным материалом для основания штанцформ является фанера твердых пород дерева (береза, клен, бук). Она получила широкое распространение благодаря дешевизне, хорошей обрабатываемости (механическим или лазерным излучением) и экологической безопасности. Сегодня ведущие российские производители штанцформ применяют лазерную технологию обработки фанеры.

Но фанера как материал обладает рядом серьезных недостатков:

Перечисленные дефекты фанеры заставляли специалистов искать альтернативные материалы с того момента, как стали применяться лазеры (начало 70-х годов прошлого века).

Технико-экономические характеристики штанцевальных форм с основанием из различных материалов

основания

штанцформы

Примерная

стоимость, евро (для сравнения)

Тираже-

стойкость,

млн ударов

Относительная стоимость замены линеек после 1 млн ударов, %

Возможное число замен линеек