Что является дефектом трубопровода

Классификация дефектов трубопроводов.

Классификация дефектов трубопроводов.

Дефекты металла и стенки трубы различного происхождения, к ним относятся:

1) внутренние дефекты – внутренние разрывы, расслоения, растрескивания (трещины), грубозернистость структуры;

3) коррозия – атмосферная, межкристаллическая, поверхностная, газовая;

4) металлургические дефекты сварного шва;

5) механические повреждения поверхности;

6) разнотолщинность листов;

7) разностенность: прессовых, тянутых профилей – в поперечном направлении; труб сварных – в продольном направлении.

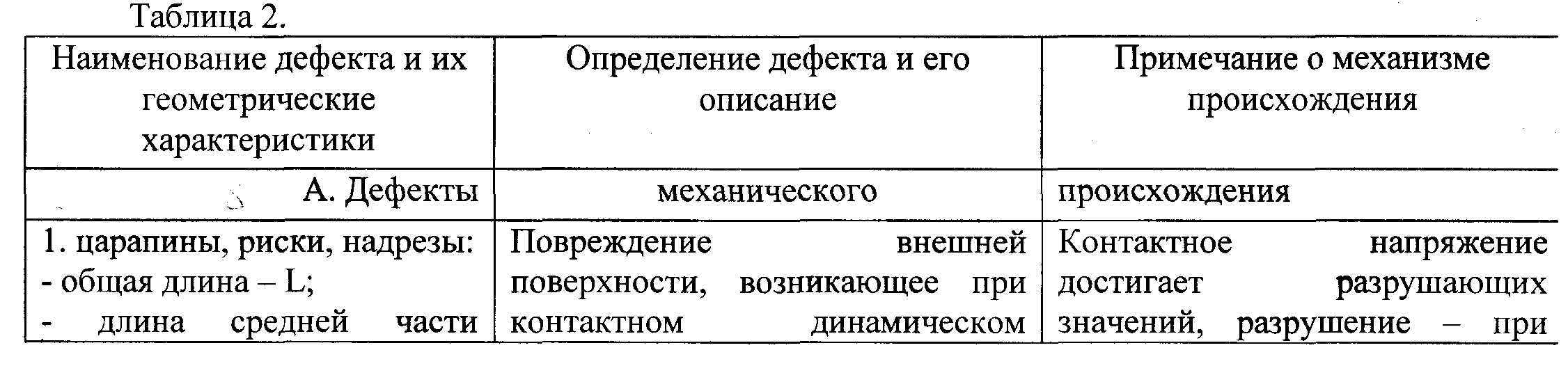

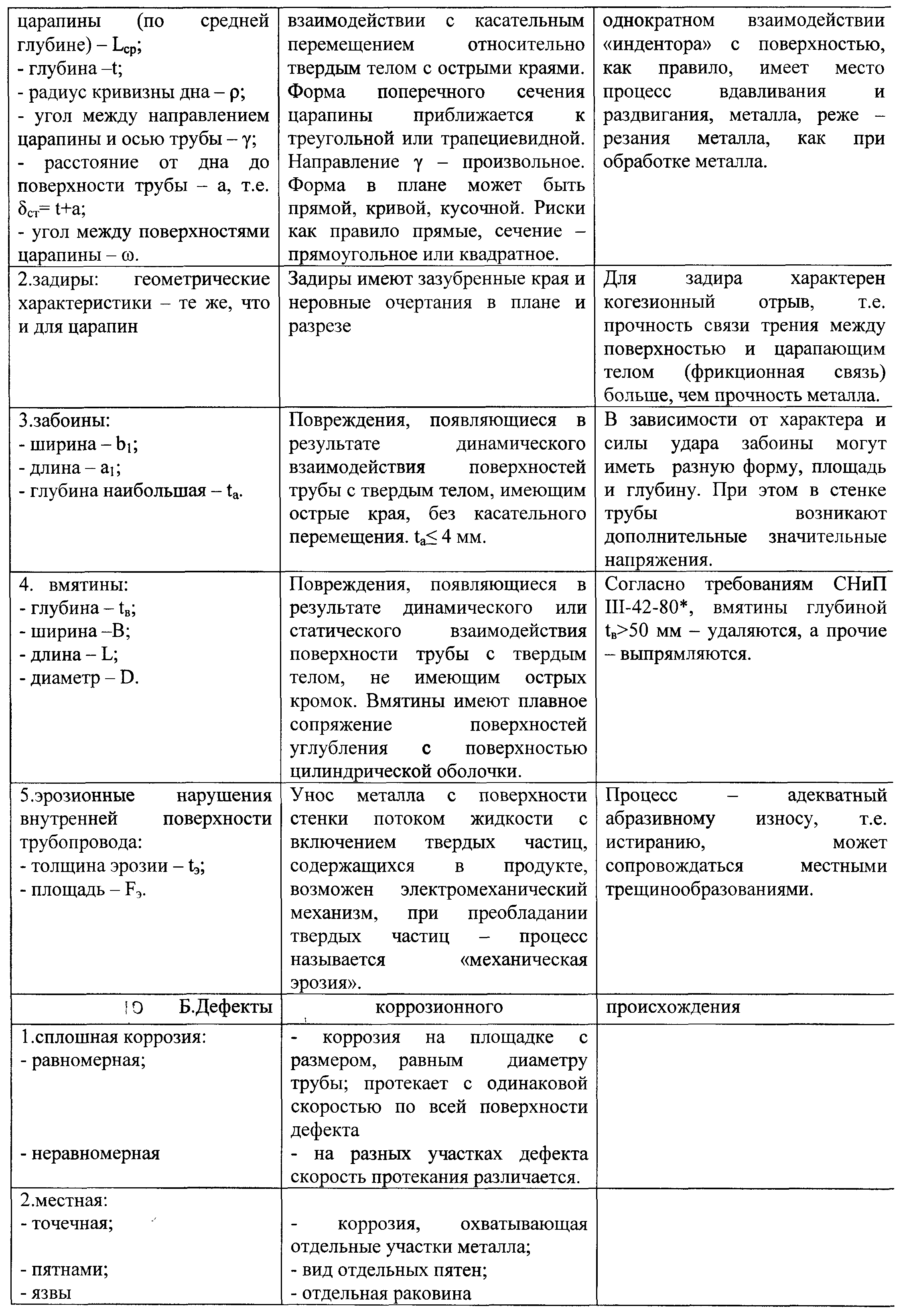

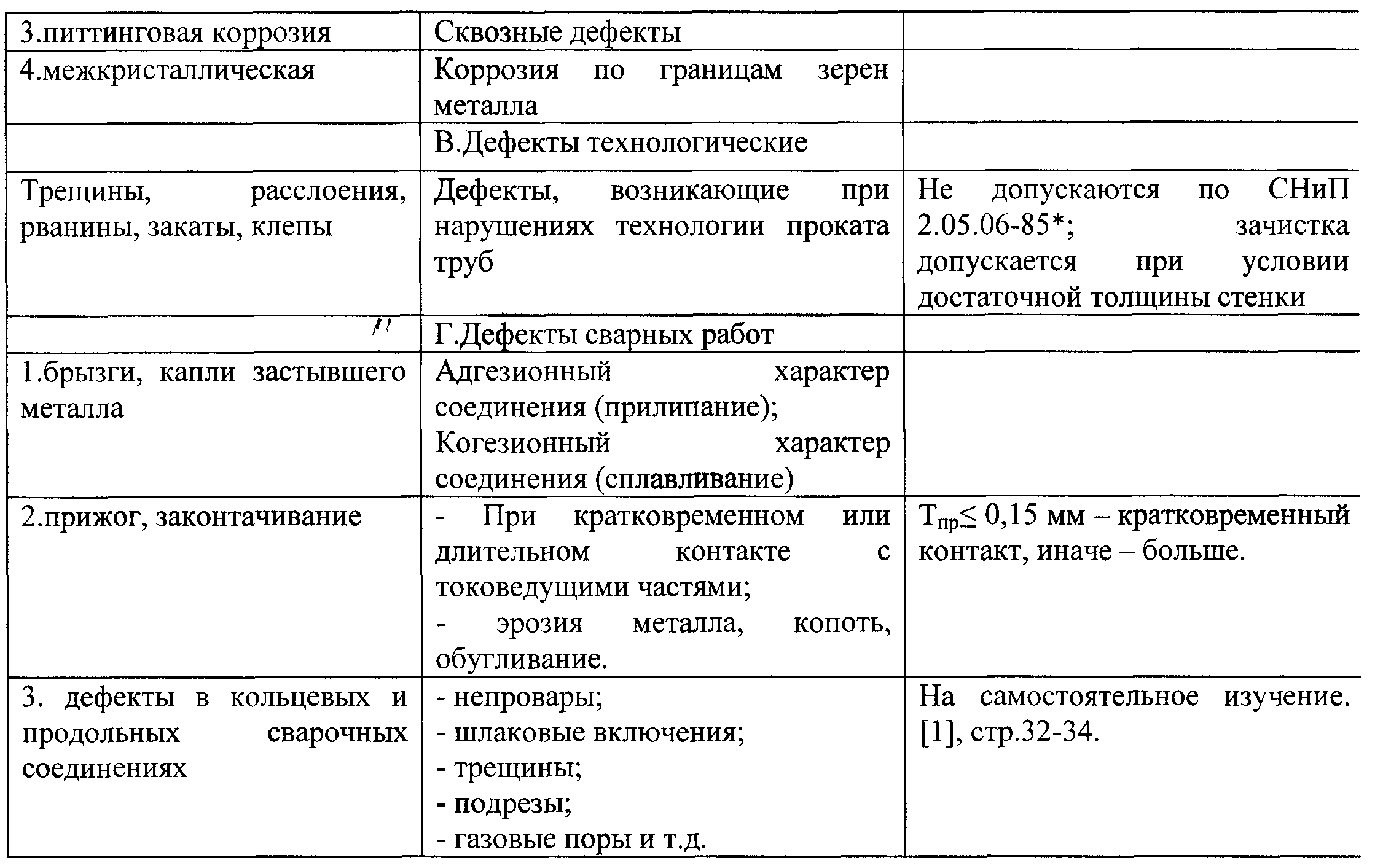

Рассмотрим подробную классификацию дефектов стенки МТ с описанием, характеристикой и причиной появления дефекта (табл.2.). В данной классификации дефекты стенки трубы группируются по видам: а) дефекты механического происхождения; б) дефекты коррозионного происхождения; в) технологические дефекты; г) дефекты сварки ( табл.2).

Дефекты стенки трубы В данной классификации дефекты стенки трубы группируются по видам: а) дефекты механического происхождения (царапины, риски, надрезы); б) дефекты коррозионного происхождения (1сплошная коррозия: равномерная, неравномерная; 2местная: точечная, пятнами, язвы; 3питтинговая коррозия; 4межкристаллическая)в) технологические дефекты (Трещины, расслоения, рванины, закаты, клепы); г) дефекты сварки (1.брызги, капли застывшего металла;2. прижог, законтачивание; 3. дефекты в кольцевых и продольных сварочных соединниях).

Перечень опасных участков магистральных трубопроводов.

Степень опасности каждого участка т\п зависит от изменения его проектного положения, наличия дефектов в стенке труб и формы их сечения, нарушения состояния изоляции т\п и систем ЭХЗ. На основании рез-тов изучения тех.документации и натурного обследования т\п д.составляться перечень потенциально опасных участков, к кот.относят:

1. участки имеющие сложную конфигурацию,

2. участки примыкающие к площадочным сооружениям со стороны высокого давления,

3. пересечение с искусственными сооружениями и препятствиями,

4. подводные переходы,

5. учаскти пересечения с др. т\п-ми

6.участки с высоким уровнем грунтовых вод,

7. участки на которых имели место отказы сопровождающиеся разрушением трубопровода.

8. участки расположенные в ВМГ,

9. участки с температурой перекачиваемого продукта ниже 0°.

пересечения водотоков и водоемов (реки, водохранилища, каналы и др.);

участки, проложенные надземно;

Отводы от магистрального трубопровода.

Линейная запорная арматура, включая вантузы, площадки и укрытия.

Узлы и оборудование для пропуска внутритрубных очистных и дефектоскопических средств.

Узлы редуцирования давления.

Подготовка ТП к пропуску внутритрубных дефектоскопических снарядов. Требования к геометрии ТП и очистке внутренней поверхности.

Подготовка газопровода к пропуску внутритрубных инспекционных снарядов требует проведения ряда организационных и технических мероприятий, выполнение которых позволит произвести запуск и прием внутритрубного инспекционного снаряда, обеспечит безопасное движение его внутри трубы и получение наиболее достоверных данных о состоянии линейной части трубопровода.

Очистку трубопровода от грязи, металлических и посторонних предметов.

Установление реального минимального проходного сечения трубопровода путем пропуска снаряда-калибра.

Устранение крутоизогнутых колен, имеющих радиус изгиба менее преодолеваемого используемыми Исполнителем внутритрубными снарядами, и мест критического сужения проходного сечения трубы; минимальный радиус изгиба и минимальное сужение, позволяющее использовать применяемые для инспектирования внутритрубные инспекционные снаряды, определяются их конкретным типом и оговариваются при заключении договора на диагностическое обследование.

Проведение ревизии надземных переходов и их опор и при необходимости их усиление.

Проведение обследования трассы на наличие утечек и устранение их до начала работы по пропуску внутритрубных инспекционных снарядов.

Определение необходимого количества и мест расстановки шурфуемых или нешурфуемых маркеров, которые должны быть расставлены вдоль трассы газопровода строго над осью трубы.

Для пропуска внутритрубных снарядов устанавливается камера пуска приема размером который позволяет размещать наибольшие снаряды. Для пропуска дефектоскопа min r изгиба т\п должен быть равен 3D т\п. Min скорость потока перекачиваемой жидкости 3 м/с.

Задвижки должны быть полнопроходными с конструктивным входом и выходом. Перед пуском снаряда необходимо проверить открытие всех задвижек.

Обратные клапаны должны быть разработаны с учетом своевременного прохождения снаряда. Идеальный вариант – использование клапанов имеющих истройство для захвата тарелки во время прохождения снаряда. Перед запуском дефектоскопа в т\п необходимо провести подготовительные работы: 1. выявить возможные зоны сужения т\п и устранить их, 2. очистить полость трубопровода от загрязнений особенно от парафина и предметов застрявших в задвижках,

3. пропустить прибор для измерения геометрии т\п обеспечивающий выявление таких повреждений как вмятина и гофр. Участок т\п по которому будет проходить дефектоскоп должен быть отсечен от отводов резервных ниток,

4. необходимо проверить состояние камеры пуска приема скребка,

5. очистку т\п необходимо провести с качеством 1 кг парафина на 100 км т\п.

Классификация дефектов трубопроводов.

Дефекты металла и стенки трубы различного происхождения, к ним относятся:

1) внутренние дефекты – внутренние разрывы, расслоения, растрескивания (трещины), грубозернистость структуры;

3) коррозия – атмосферная, межкристаллическая, поверхностная, газовая;

4) металлургические дефекты сварного шва;

5) механические повреждения поверхности;

6) разнотолщинность листов;

7) разностенность: прессовых, тянутых профилей – в поперечном направлении; труб сварных – в продольном направлении.

Рассмотрим подробную классификацию дефектов стенки МТ с описанием, характеристикой и причиной появления дефекта (табл.2.). В данной классификации дефекты стенки трубы группируются по видам: а) дефекты механического происхождения; б) дефекты коррозионного происхождения; в) технологические дефекты; г) дефекты сварки ( табл.2).

Дефекты стенки трубы В данной классификации дефекты стенки трубы группируются по видам: а) дефекты механического происхождения (царапины, риски, надрезы); б) дефекты коррозионного происхождения (1сплошная коррозия: равномерная, неравномерная; 2местная: точечная, пятнами, язвы; 3питтинговая коррозия; 4межкристаллическая)в) технологические дефекты (Трещины, расслоения, рванины, закаты, клепы); г) дефекты сварки (1.брызги, капли застывшего металла;2. прижог, законтачивание; 3. дефекты в кольцевых и продольных сварочных соединниях).

Классификация повреждений и дефектов, обнаруженных на трубопроводах

Опубликовано: 14.07.2015 Рубрика: Статьи Автор: Единый Стандарт

Проводя оценку технического состояния газовых трубопроводов, необходимо, в первую очередь, обнаружить повреждения и дефекты на внутренней и внешней стороне трубы. Они являются своеобразными «маячками», показывающими специалистам слабые места в эксплуатации газопровода. Существует классификация подобных изъянов. Все повреждения и дефекты на металлической газовой трубе подразделяются на следующие группы:

К осевым отклонениям трубы, в свою очередь, относятся следующие объекты трассы: всплывшие, выпучины и арочные выбросы, а также просадки и провисы.

Если часть газового магистрального трубопровода находится в обводненном грунте и при этом имеет выход на поверхность, то он классифицируется как всплывший участок. Техническая диагностика подобных объектов подробно прописана в соответствующей нормативной документации.

Газопроводные участки, в которых произошло отклонение оси от проектных решений, а труба вышла на поверхность, называются арочными. Их форма может соответствовать следующим видам:

В момент сильного промерзания газовой трубопроводной сети происходит процесс выпучивания грунтов. Это свойственно местам, где талые грунты подвергаются воздействию холодных температур.

Газопроводные участки, классифицируемые как провисные, имеют оголенные места, которые не соприкасаются с землей. Это, как правило, происходит при оттаивании грунтов, расположенных в зоне вечной мерзлоты и при карстовых процессах.

В лесных зонах, а также в глинистых местах зачастую происходят так называемые просадки газопроводной трубы ниже уровня, положенного по проекту. Этот процесс связан с влажностью грунта, выше нормативного или его оттаивания в холодных регионах.

Существуют факторы, влияющие на поперечные сечения газопроводных труб и изменяющие его форму. В результате она становится овальной, с гофрами или вмятинами.

Овальное сечение трубопровода является дефектом, который получается в результате механического изменения кольцевого сечения трубы в эллипсообразное. Причиной подобного процесса является существенное радиальной давление на металлическую поверхность объекта.

Также на трубе могут появиться вмятины разнообразной формы и длины. Они появляются из-за контакта объекта с внешним телом твердой основы без острых углов и кромок. Давление на поверхность трубы может быть осуществлено как динамически, так и статически. Это повреждение, как правило, носит плавное соприкосновение с сопряженными участками трубы и не приводят к высоким напряжениям участка в зоне поражения.

При оценке технического состояния линейной части магистрального газопровода необходимо более внимательно осматривать нижнюю поверхность трубы. Именно в этом месте в процессе прокладки трубопровода и его эксплуатации чаще всего появляются вмятины.

Складки на металлической поверхности газопровода называются гофрами. Они появляются в результате холодного изгиба труб, а также в процессе их укладки и осуществлении изоляционных работ. Иногда они образуются непосредственно при эксплуатации в местах изгиба газопроводной трассы, в совокупности со слабонесущими грунтовыми породами, высоким температурным режимом и давлением.

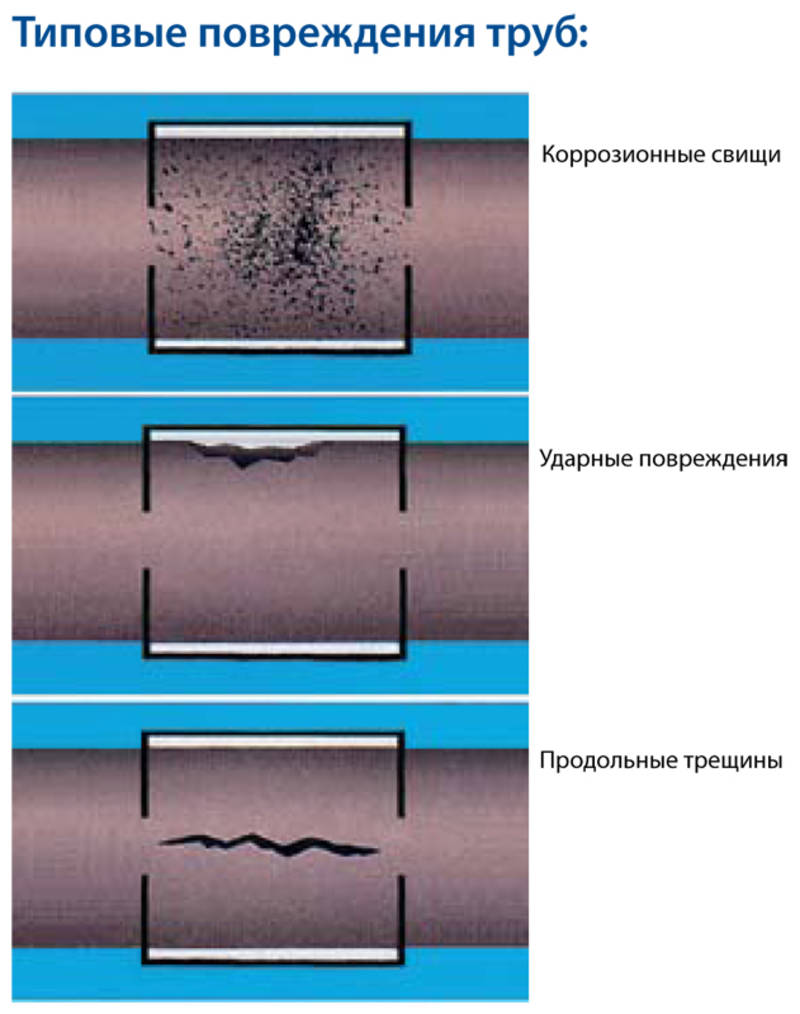

Существует еще одна группа повреждений и дефектов труб – на это раз их стенок, в том числе мест сварных соединений и швов. Они возникают в результате не регламентированной транспортировки, прокладки газопровода, а также его эксплуатации. Повреждения на стенках газопроводной трубы могут быть следующими:

Все эти дефекты связаны с производственным металлургическим браком. Но дефекты образуются также и в результате транспортировки труб, их прокладки и эксплуатации. Они классифицируются следующим образом:

Процесс утончения стенок металла на трубопроводе, как правило, вызван коррозионными повреждениями, имеющими сплошной равномерный и неравномерный характер. Критическим критерием при технической оценке пораженной коррозией зоны газопровода является не столько величина поврежденной площади объекта, сколько фиксация минимальной толщины стенки металла.

Дефекты трубы, имеющие линейно-протяжную форму, представляют собой повреждения, в которых длина больше ширины и глубины. К ним относятся задиры и царапины, которые, как правило, образуются в результате механических воздействий на объект. Возможность эффективной и безопасной эксплуатации газопроводной трубы с подобными повреждениями зависит от напряженности металла в зоне дефекта.

Указанные дефекты и повреждения металлической поверхности трубопровода, рассмотрены, прежде всего, с точки зрения качественной оценки, а не количественной, которая также имеет свою классификацию и основывается на специально разработанных нормативных стандартах.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Дефекты и повреждения трубопроводов: виды и методы обнаружения

Для сооружения магистралей различного назначения используют стальные и полиэтиленовые трубы. В результате длительной эксплуатации под влиянием внешнего воздействия, физико-химических процессов происходит нарушение целостности коллектора. Для снижения риска разрушения материала разработана классификация основных дефектов трубопроводов.

Оценка технического состояния металлической пустотелой продукции большого удлинения

При выполнении контрольной проверки исправности труб иногда обнаруживают изъяны на внешней или внутренней поверхности. Они свидетельствуют о слабых местах изделия, причиной которых может быть производственный брак, недостатки в эксплуатации или форс-мажорные обстоятельства природного происхождения.

Специалисты отмечают следующие виды дефектов стального трубопровода:

Осевые деформации в виде всплывших труб, выпучин, просадок и провисов могут вначале не вызывать разрушения. Но отсутствие своевременных мер в дальнейшем приведет к серьезным авариям, особенно при наличии дефектов в сварных трубах большого диаметра.

Изменение круглой формы поперечного сечения образует овал, гофру или большие вмятины. Контур овала труба приобретает свой вид в результате радиального механического давления извне. Источником статического или динамического воздействия может быть тело большой плотности и массы без острых выступов. Плавность соприкосновения не приводит к полному разрушению коллектора. Но опасность состоит в появлении напряжения конструкции на большой протяженности. Вмятина или гофра образуются в процессе производства, сгибания или неаккуратной укладки на земляное ложе.

Еще один комплекс нарушений целостности – это свищи, трещины сварных соединений или коррозионные дефекты бесшовных труб. Причинами их появления являются не выдерживание технологии транспортировки, монтажа, эксплуатации. Разрушение имеет вид сквозных и несквозных отверстий, расслоения металла, отсутствия сплошности материала в направлении проката. Возможно появление других изменений: металлическое отслоение, окисленный разрыв, ликвация – содержание в кристаллической решетке инородных примесей неметаллического характера.

Ликвации, канавки, отслоения и разрывы являются следствием металлургического брака. В результате возможно развитие:

Реакция по утончению стенки наблюдается в основном при наличии в грунте блуждающих токов. Их воздействию подвержены тонкостенные трубы, неизолированные футляры. Критическим значением при осмотре состояния трассы, пораженной коррозией, считается не столько площадь изъяна, сколько толщина металлической стенки.

Методы обнаружения дефектов сварных соединений магистральных трубопроводов, тепловых сетей

Контроль качества сварочных работ выполняется согласно требованиям СНиП и ГОСТ. В первую очередь проверяется наличие допуска у сварщика. Затем исследуется качество материалов: электродов, сварочной проволоки, флюсов. При внешнем осмотре проверяется легкая выпуклость стыка, плавность перехода к телу трубы.

Возможные дефекты при гибке, прокате трубопроводов, на различной стадии их эксплуатации обнаруживаются следующими видами физического контроля:

Сварные стыки бракуются при наличии трещин, непровара по сечению стыка, газовых пустот, шлаковых включений.

Важно! При обнаружении брака в газопроводах с давлением до 0,6 МПа тестируется удвоенное количество швов. Повторное обнаружение некачественной сварки требует 100%-й проверки.

Вероятность выявления дефектов труб при неразрушающем контроле, когда внутренняя структура материала не подвергается изменению, абсолютная. Чаще всего при проверке металлов используется внешний осмотр, гамма-, рентгенографический, ультразвуковой и магнитографические способы. Например, акустический метод выгодно отличается от других тем, что диагностическая аппаратура достаточная простая. С его помощью можно обнаружить дефекты стальных и полиэтиленовых труб, в отличие от вихревых, магнитных или электрических приборов.

Предупреждение нарушений целостности трубопроводов

Дефекты с изоляцией трубопроводов связаны с нарушением пассивной или отсутствием активной защиты (катодной, протекторной, электродренажной). Пассивный метод изолирует трассу от контакта с окружающим грунтом и ограничивает проникновение блуждающих токов. На поверхность изделия круглого сечения наносятся битумные покрытия с наложением армирующих средств из стекловолокна, полимерных пленок.

Одновременно противокоррозионное покрытие выполняет функцию по защите изоляции трубопроводов от механических повреждений. Оно должно быть сплошным, химически стойким, с увеличенной механической прочностью и прилипаемостью, эластичным, с водоотталкивающими свойствами.

Эффективным средством, противостоящим коррозионному повреждению трубопроводов, является активная защита. В основе электродренажа лежит организованный отвод блуждающих токов от трассы к источнику. Катодный способ предусматривает поляризацию с применением внешней электросети и закопанных вокруг трубы малорастворимых электродов. Они представляют собой графитовые или чугунные стержни, выполняющие роль анодов. Протекторная защита предусматривает катодную поляризацию защищаемой трубы путем подключения к ней анодных заземлителей. Последние обладают большим электрохимическим потенциалом в грунте, чем сам трубопровод.

Дефекты полиэтиленовых труб

Полиэтилен представляет собой высокомолекулярный продукт полимеризации этилена. Изготавливают трубы методом непрерывного выдавливания материала на специализированном оборудовании. При всех плюсах материала — небольшой массе, устойчивости к коррозии, он хрупкий и непрочный. Чаще всего разрушение трассы происходит при вскрытии грунта экскаватором. При этом возможно:

Случается производственный брак или дефекты при пайке полипропиленовых труб.

В результате местного нарушения в виде прокола для его устранения применяются электросварные заглушки, усиливающие накладки. Место утечки обрабатывается и на него накладывается пластырь с последующей приваркой специальным аппаратом. Вмятины на поверхности образуются в основном при монтаже газопровода. Их устраняют полной запрессовкой трубы. Если деформации поверхности полиэтиленового изделия составляют величину более 1/10 от полной толщины стенки, то устанавливают новый фрагмент.

При разрыве изделия ремонт дефектов трубопроводов заключается в полной замене разрушенного куска, который фиксируется на двух муфтах с помощью электросварочного устройства. При работах на подводных трассах крепление осуществляется механическим способом. Чаще всего утечки – это следствие не механического повреждения, а нарушения технологии сварки, наличия остатков воды в трубе или ошибки из-за неопытности.

Поэтому требованием по качественному исправлению полиэтилена является чистая и сухая внутренняя полость трубы. В противном случае при нагревании и обжатии муфты образуется пар под избыточным давлением. Он меняет параметры сплавления синтетического материала. Возникают сквозные каналы, которые делают стык полностью непригодным к эксплуатации. Чем больше полость изделия, тем серьезнее негативные последствия.

Устройства для поиска повреждений трубопроводов

Протяженные коррозионные нарушения теплотрасс возникают по причине постепенного заполнения тепловых камер и каналов водой. Выявление повреждения трубопровода на тепловых сетях выполняется с помощью акустических и корреляционных течеискателей. Сущность поиска заключается в определении места утечки воды фиксацией звуковых сигналов датчиком вибрации, который отслеживает выброс воды вдоль контролируемого участка. Координаты нарушения устанавливаются по максимальному значению звукового сигнала в заданном диапазоне частот. Корреляционный метод предусматривает применение двух вибродатчиков, расположенных на удалении в несколько сотен метров друг от друга. Точки установки прибора определяются штатным расписанием.

Детектор повреждений трубопровода переносной марка ДПП А предназначен для нахождения точек нарушения изоляции старых и строящихся газовых сетей без раскопки котлована под любым видом дорожного покрытия. Используется для установки места нахождения труб, силовых электрических кабелей. Максимальный радиус действия при поиске действующего трубопровода – 500 м, вновь строящегося – 2 км.

Прибор позволяет проводить только периодический контроль. Он регистрирует характер изменения напряжения вдоль трассы при прохождении тока по цепи: гетеродин — труба — земля – гетеродин. Направление трассы и глубина её нахождения устанавливаются на основе метода индукции.

Надежность работы систем газо-, водо-, теплоснабжения зависит от своевременного выявления причин повреждения трубопроводов и ликвидации их последствий. Закладывается она на этапе проектирования, монтажа и в процессе эксплуатации. Для этого сооружаются параллельные нитки распределительных систем, создаются закольцованные участки сети.

Дефекты технологических трубопроводов: типология, оценка влияния на эксплуатацию //Журнал «Промбезопасность-Приуралье» №8, август 2012г.

По данным статистики, полученной в ходе проведения технического диагностирования более чем 600 единиц оборудования опасных производственных объектов в 2011г., только каждый четвертый технологический трубопровод удовлетворяет требованиям промышленной безопасности. Доля объектов, содержащих недопустимые дефекты, достигает 78,6%. В настоящий момент большая часть технологического оборудования опасных производств отработала нормативный срок службы и находится в эксплуатации более чем 30 лет, кроме того, наблюдается стагнация в обновлении основных фондов предприятий. Дальнейшая эксплуатация оборудования возможна на основании обследования технического состояния, установления работоспособности, остаточного ресурса безопасной эксплуатации, проведением анализа экономической эффективности, с дальнейшей модернизацией и перевооружением опасных производственных объектов.

В качестве базовой концепции оценки технического состояния опасных производств используют подход, основанный на принципе использования параметров предельного состояния, обеспечивающих надежную работу и безопасную эксплуатацию согласно нормативно-технической документации. При этом определяющими параметрами выступают факторы, изменение которых может привести объект в неработоспособное или предельное состояние. В области промышленной безопасности, критерием качества является степень опасности, таким образом, качество металла и изготовленного из него изделия может быть повышено при полном исключении наиболее опасных дефектов (трещин, раковин, расслоений и др.) и снижении до некоторого минимума других дефектов, представляющих меньшую опасность в конкретных условиях эксплуатации данного изделия. Допустимое количество повреждений и их параметры регламентируются нормативной базой в зависимости от характера нагружения и свойств материалов. При окончательном решении вопроса о соответствии качества заготовки или изделия заданному необходимо учитывать не только количество, размеры, расположение и характер обнаруженных дефектов, но и конкретные условия нагружения изделия и отдельных его зон в эксплуатации.

Основными факторами, инициирующими дефекты в оборудовании опасных производств, являются агрессивность среды, воздействие нагрузок, превышающих расчетные параметры, деградация материала в процессе эксплуатации и т.д. Дефекты могут возникать на всех стадиях жизненного цикла продукции: при плавлении металла и получении отливок (неметаллические и шлаковые включения, усадочные раковины, газовая пористость и т.д.), при обработке давлением (расслоения, закаты и т.д.), в результате термической, химико-термической, электрохимической и механической обработки (трещины, прожоги, обезуглероживание и т.д.), в процессе соединения металлов — при сварке, пайке, склёпывании и т.д. (непровар, трещины, коррозия и т.д.). Кроме того, источниками дефектов в полуфабрикатах и готовых изделиях могут служить процессы, протекающие при их хранении, транспортировке и эксплуатации (коррозионные поражения, деградация металла и др.). К деградационным процессам относятся естественное старение, коррозия, водородное старение (охрупчивание) и изнашивание материалов, являющиеся основными физико-химическими причинами потери прочность оборудования [1].

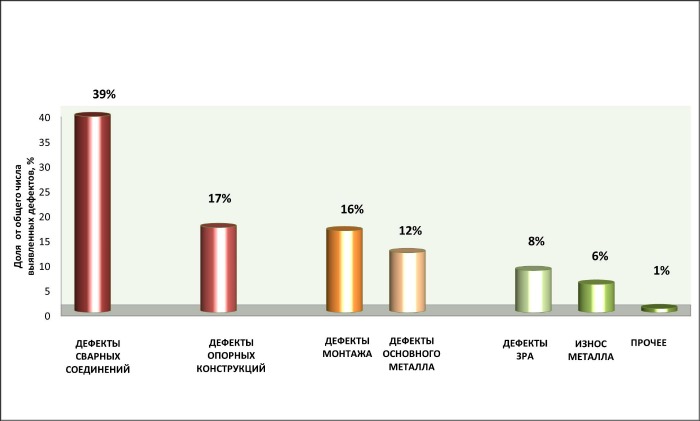

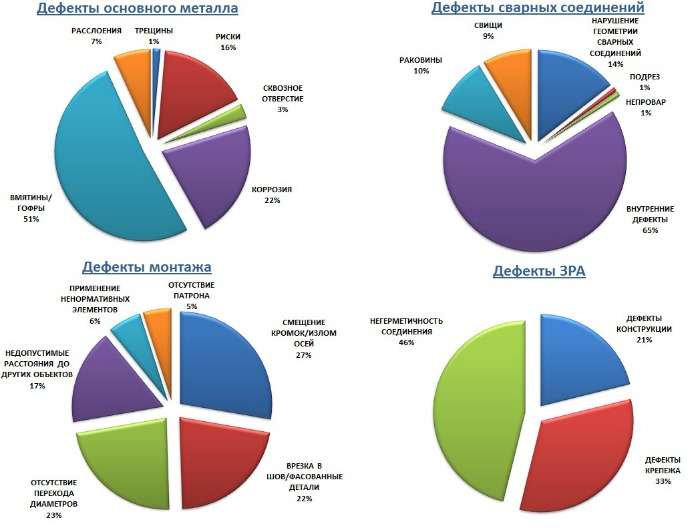

Наиболее часто причинами появления дефектов технологических трубопроводов являются нарушения режима сварочного процесса, вследствие чего происходит образование непроваров, сквозных свищей, подрезов, раковин, подповерхностных дефектов сварных соединений и т.д. (рисунок 1). Такого типа дефекты являются источникам нескомпенсированных напряжений в области сварного шва и могут инициировать дальнейшее разрушение металла при значительном снижении прочностных характеристик материала в период эксплуатации. При этом среди дефектов сварных соединений превалируют (65%) подповерхностные дефекты (внутренние трещины, непровары), обнаружение которых возможно только с использованием специализированных методов неразрушающего контроля (ультразвуковой и радиографический контроль). 14% дефектов сварных соединений составляют нарушения геометрии сварных швов: превышение валика усиления, ширины шва и т.д. Такого типа несоответствия создают дополнительные центры концентрации напряжений в сварном шве, а при совместном появлении с дефектами типа трещин и свищей могут стать источником зараждающихся разрушений в сварном соединении.

Учитывая большие сроки эксплуатации оборудования, часто дефекты прокладки трубопроводов связаны с разрушением опорных конструкций и, как следствие, невыполнение ими функциональных обязанностей по распределению нагрузок, вследствие чего в местах провисания и застойных зонах велика вероятность появлений дефектов металла.

Наиболее часто встречаемые дефекты при монтаже технологических трубопроводов – смещения кромок сварных швов и излом осей (27%), возникающие в результате нарушения процесса подготовки свариваемых изделий под сварку, а также нарушение режима сварки. Дефекты монтажа выражаются также нарушением требований к расположению трубопроводов относительно строительных конструкций и других объектов (22%), недопустимые расстояния, регламентируемые для сварных соединений конструкции (17%).

Среди дефектов металла деталей технологических трубопроводов 51% занимают вмятины и гофры, имеющие, главным образом эксплуатационный характер происхождения. При этом, учитывая агрессивность рабочих сред, коррозионные повреждения составляют 22% от общего числа повреждений.

В настоящее время негерметичность соединений составляет 46% дефектов запорной арматуры, а нарушения, связанные с отсутствием крепежа составляют 33%, что свидетельствует о высокой степени риска нарушения требований к герметичности всей конструкции в целом.