Что является основным легирующим элементом быстрорежущей стали

Быстрорежущие стали

Существует огромное количество различных металлов, которые обладают своими определенными достоинствами и недостатками. Быстрорежущие стали зачастую применяются для изготовления инструментов, которые должны обладать повышенной прочностью, некоторых ответственных деталей. Рассмотрим особенности этого сплава подробнее.

Характеристики быстрорежущих сталей

Быстрорежущие стали – сплавы, которые имеют достаточно большое количество легированных добавок. За счет добавления различных химических веществ свойства металла серьезно меняются. Рассматривая характеристики следует отметить, что материал подобного типа специально создается для эксплуатации при высоком показателе трения, который возникает на момент резания. Состав быстрорежущей инструментальной стали существенно повышает твердость металла, за счет чего он может работать на повышенной скорости.

Основные характеристики быстрорежущих сталей

Характеристики быстрорежущей стали следующие:

Именно химический состав быстрорежущей стали определяет ее основные эксплуатационные качества.

Классификация и маркировка быстрорежущих сталей

Все быстрорежущие стали классифицируются непосредственно по химическому составу, для чего проводится расшифровка маркировки. Инструментальные стали быстрорежущие делятся на следующие три группы:

При применении подобного металла получающаяся кромка не реагирует на механическое воздействие, по всей длине показатель твердости остается неизменным и металл не выкрашивается. Вышеприведенная классификация быстрорежущей стали определяет то, при какой скорости резания и подаче может использоваться сплав.

Состав быстрорежущих сталей различных марок

Рассматривая обозначение быстрорежущей стали следует уделить внимание тому, что первая буква для обозначения этой группы «Р». Цифра, которая идет первой в обозначении указывает процесс вольфрама в составе. Далее могут идти буквы, обозначающие легирующие элементы. Стоит учитывать, что расшифровка металла указывает на точное содержание определенных легирующих элементов, которые изменяют эксплуатационные качества материала.

Область применения различных марок быстрорежущих сталей

Рассматривая применение износостойкого металла следует уделить внимание тому, что конкретный состав металла определяет его эксплуатационные качества. Инструмент изготовленный из подобного металла может выдерживать длительную эксплуатацию.

Режущий инструмент из быстрорежущей стали

Область применения достаточно обширна:

Материал может использоваться для получения инструмента, который будет выдерживать высокую нагрузку.

Сегодня, при повсеместной установке станков с ЧПУ, режущий инструмент повышенной устойчивости является единственным выходом из сложившейся ситуации, когда высокие скорости обработки создают проблемы.

Особенности термической обработки быстрорежущих сталей

Для увеличения эксплуатационных качеств быстрорежущей стали могут применяться стандартные методы обработки. Однако при этом учитывается состав металла. Примером назовем то, что процесс закалки предусматривает нагрев среды до температуры, которая позволяет обеспечить условия для растворения различных примесей и добавок.

После того, как обработка быстрорежущей стали была завершена, в сплаве остается до 30% аустенита, что существенно повышает теплопроводность и твердость.

Для уменьшения показателя аустенита в структуре могут применяться две технологии:

Микроструктура быстрорежущей стали Р6М5: а) литое состояние; б) после ковки и отжига; в) после закалки; г) после отпуска

Кроме этого улучшение характеристик проводится следующим образом:

Сегодня часто встречается ситуация, когда поверхность обрабатывается паром, что позволяет существенно повысить характеристики поверхностного слоя. Зачастую дополнительная обработка проводится в случае, когда режущая кромка была полностью подготовлена.

Структура и свойства быстрорежущих сталей

Состав карбидов в быстрорежущих сталях, %

Карбид М6С является основным карбидом, при содержании в сталях >1% W и 0,5% Mo. Это очень стабильный карбид, который распадается с трудом. Чем выше содержание вольфрама и молибдена в карбиде М6С, тем трудней он растворяется в аустените. Температура растворения вольфрамового карбида составляет 950÷1300ºC, молибденового карбида 950÷1250ºC. При отпуске мартенсита, легированного W, Mo, карбид М6С выделяется только при температуре >500ºC. Но и тогда он появляется вначале в виде М2С и затем при 620÷700ºC в виде М6С.

Типичная структура быстрорежущей стали

Карбид МС. Карбид ванадия МС может образовываться даже при малом количестве ванадия (0,1%), если имеется соответствующие количество углерода. 1% V связывает 0,2-0,3%С (теоретически 0,19%). Твердость этого карбида составляет HV 2800. Его твердость намного вше твердости карбидов состава M6С и M23C6. Карбид МС очень плохо растворяется в аустените. При отпуске он появляется при температуре выше 500ºC и его выделение вызывает упрочнение, причем максимум дисперсионного твердения обеспечивают карбиды в виде пластин диаметром

10Á.

Карбид М23С6. Карбид хрома, количество которого в разных быстрорежущих сталях почти одинаково; в этом карбиде содержится так же часть ванадия и немного вольфрама (молибдена). Карбид М23С6 хорошо растворяется в аустените при температуре 950÷1000ºC. Таким образом можно повысить степень легированости аустенита в мартенсите. Твердость карбидов М23С6 в стали HV 1000-1100. Эти карбиды стабильнее карбидов М7С3, (появляются при меньшем содержание хрома), и температура их образование так же выше, чем последних. Поэтому с появлением карбидов М23С6 теплостойкость стали возрастает.

Свойства стали зависят от формы и распределения карбидов в структуре. Чем мельче карбиды и более плотно распределены в объеме металла, тем выше твердость и износостойкость инструмента. В принципе, рассчитать появление того или иного карбида в структуре при определенной температуре можно при помощи справочников и химических формул. Но это достаточно трудоемкое занятие, так как вариантов содержания различных элементов в одной и той же марке стали, огромное количество.

Использование карбидных марок сталей для изготовления инструмента не является основным условием долговечной работоспособности изделий. Для повышения эксплуатационной теплостойкости и износостойкости используются специальные технологии нанесения покрытий из сверхтвердых элементов.

Металлолом

Все о металле, его обработке и переработке

БЫСТРОРЕЖУЩИЕ СТАЛИ

Применение быстрорежущих сталей для режущего инструмента позволяет повысить скорости резания в несколько раз, а стойкость инструмента — в десятки раз. Главной отличительной особенностью быстрорежущих сталей является их высокая теплостойкость или красностойкость[22] (600—700 °С) при наличии высокой твердости (63—

Рис. 211. Соотношение между средним содержанием углерода и ванадия в некоторых марках быстрорежущих сталей (по ГОСТ 19265—73)

Рис. 210. Вертикальный разрез диаграммы системы Fe—W—Cr—V при 18 % W; I % V и 4 % Cr; 8 — интерметаллид (Мураками, Хатт с дополнениями Kyo)

70 HRC) и износостойкости инструмента. Уникальные свойства быстрорежущих сталей достигаются посредством специального легирования и сложной термической обработки, обеспечивающих определенный фазовый состав.

1. Ррль легирующих элементов и фазовый состав стали

Основными легирующими элементами быстрорежущих сталей, обеспечивающими высокую красностойкость, являются вольфрам, молибден, ванадий. Кроме них, все стали легируют хромом, а некоторые — кобальтом. Важным компонентом является углерод.

Карбидообразующие элементы образуют в стали специальные карбиды: MeeC на основе вольфрама и молибдена,

MeC на основе ванадия и Me23C6 на основе хрома. Часть атомов Me в указанных карбидах составляют железо и другие элементы (см. гл. VIII, п. 3).

Вертикальный (политермический) разрез диаграммы состояния системы Fe—Cr—W—V, характерный для быстрорежущих сталей, приведен на рис. 210[23]. Аустенит в быстрорежущих сталях получается при нагреве выше 800— 900 °С, однако при этих температурах аустенит не обогащен основными легирующими элементами и углеродом. Поэтому закалка стали от температуры выше Ac3 (линии 1—3—2) на 30—50 0C, как принято для обычных сталей, не может обеспечить главного свойства быстрорежущей стали — красностойкости. Красностойкость достигается лишь после высокотемпературного нагрева под закалку до температур несколько ниже линии солидуса Ai (линия 1—2), когда значительная часть легированных карбидов растворяется в аустените, обогащая его вольфрамом, молибденом, ванадием, хромом и углеродом. Полного растворения в аустените карбида Me6C, а также MeС, как видно из диаграммы состояния, даже при столь высоких температурах не происходит. Повышение содержания углерода в стали приводит к понижению температуры закалки, так как линия солидус 1—2 понижается с 1330 0C (0,6 % С) до IlOO0C (1,5 % С). Диаграмма также показывает, что обезуглероживание быстрорежущей стали (до % С

Быстрорежущие стали

Из учебника А.П.Гуляева «Металловедение»

В отожженном виде структура сталей (всех марок) состоит из α-твердого раствора и карбидов. Все легирующие элементы (Cr, W, Mo, V). Основными карбидами в быстрорежущей стали являются карбиды M6C, MC, M23C6 и M3C приблизительно одинакового для всех сталей состава (табл. 2).

Состав карбидов в быстрорежущих сталях, %

В зависимости от состава стали, в первую очередь соотношения (W+Mo)/V меняется и соотношение M6C/MC. Например, в стали Р18 почти нет карбида MC, а в стали Р0М2Ф3 нет карбида M6C. Кроме этих карбидов в отдельных случаях могут присутствовать в небольшом количестве карбиды M23C6, M3C, карбид M2C выделяется при отпуске.

Сами карбиды делятся по условиям образования на три вида:

1) «эвтектоидные», самые мелкие составляющие основной сорбитный фон (Превращение идет по перетектоидной реакции А+КII → Ф+КIII. Перетектоид (обычно называемый эвтектоид) представляет собой смесь феррита и карбида хрома (M23C6) или железа (M3C) в небольшом количестве (обозначают КIII));

2) вторичные карбиды, выделившиеся из аустенита после окончания кристаллизации;

3) первичные карбиды, самые крупные, выделившиеся в результате эвтектического превращения (L → А+КI) и раздробленные на отдельные частицы ковкой.

|  |  | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|  | |||||||

| а) гранулы быстрорежущей стали | б) структура гранул | |||||||

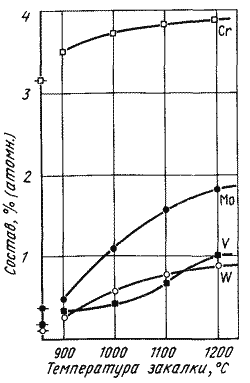

| Сталь | Температура закалки, °С | Состав твердого раствора, % (атоми.) | К 4 р 58, °С | Остаточный аустенит, % | ||||

| W | Mo | V | Cr | Co | ||||

| Р18 | 1 280 | 3 | — | 1 | 4 | — | 620 | 30 |

| Р9 | 1 230 | 2,5 | — | 1,5 | 4 | — | 620 | 25 |

| Р6М5 | 1 220 | 1 | 2 | 1 | 4 | — | 620 | 30 |

| Р6М5К5 | 1 220 | 1 | 2 | 1 | 4 | 5 | 635 | 30 |

| Р0М2Ф3 | 1 200 | — | 2 | 2 | 4 | — | 620 | 25 |

| Р3М3Ф2 | 1 200 | 1 | 2 | 1 | 4 | — | 620 | 25 |

|