дистанционное кольцо подшипника для чего

Конструирование промежуточных валов

Промежуточные валы в двухступенчатых редукторах чаще всего изготавливают в виде валов–шестерен. Следовательно, их конструируют так же, как и входные валы редукторов. Отличительный признак промежуточных валов тот, что они не имеют хвостовиков.

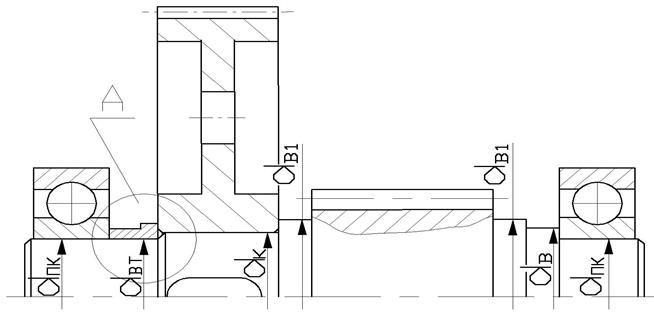

На соседнем с шестерней участке вала предусматривают посадочный цилиндр для зубчатого колеса второй ступени редуктора диаметром dK. Шестерню от этого участка вала отделяют буртом диаметром dB1. При необходимости со стороны шестерни выполняют дополнительную ступень диаметром dB для создания заплечика, в который упирают внутреннее кольцо подшипника (рис. 1.15).

Между ступицей зубчатого колеса и внутренним кольцом подшипника (другой опоры вала) устанавливают дистанционное кольцо для удержания их на определённом расстоянии друг относительно друга. Кольцо насаживают на вал по тому же диаметру, что и подшипник: dB= dПК (см. рис. 1.15). Вал на этом участке имеет допуск k6, m6,n6.

Плотность посадки дистанционного кольца на вал должна быть меньше, чем плотность посадки подшипника на вал, так как кольцо устанавливают только для дистанцирования зубчатого колеса и подшипника. Кольцо насаживают на вал по посадке с гарантированным зазором, используя комбинированную посадку, например с сочетанием полей допусков: D8/k6 или D8/m6.

Рис.1.15. Узел промежуточного вала цилиндрического

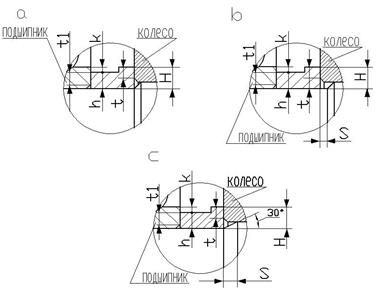

Поскольку дистанционное кольцо должно иметь надёжный контакт с кольцом подшипника и со ступицей колеса (высота поверхности контакта: t1 и t, соответственно), то его конструируют Г–образного сечения (рис. 1.16). Одновременно, дистанционное кольцо должно гарантировать демонтаж подшипника с вала (размер “k”). Все размеры, необходимые для конструирования дистанционного кольца, определяют графически в процессе эскизирования и конструирования узла промежуточного вала.

Рис. 1.16. Варианты конструирования узла установки

дистанционного кольца на промежуточном валу редуктора

При установке дистанционного кольца на вал необходимо исключить контакт трёх деталей: вала, ступицы колеса и дистанционного кольца. Этого можно достичь несколькими методами. Например:

· если длина участка вала под ступицей колеса равна длине ступицы, то можно снять фаску на ступени вала размером, равным высоте ступени. Таким образом, вал будет исключен из контакта с дистанционным кольцом (см. рис.1.16,а). При этом посадка колеса на вал может быть переходной или с малым натягом;

· если сконструировать ступицу длиннее участка вала, на который насаживают колесо, то вал гарантированно не будет контактировать с дистанционным кольцом (см. рис. 1.16, b);

· если колесо насаживают на вал по посадке с большим гарантированным натягом, то для удобства монтажа на валу выполняют заходной конус (см. рис. 1.16, с). В этом случае контакт вала с дистанционным кольцом исключен.

Дистанционное кольцо подшипника для чего

Re: Гайка ступицы

Непрочитанное сообщение мишаня » Сб июл 23, 2011 5:31:46

Re: Гайка ступицы

Непрочитанное сообщение Буйный » Сб июл 23, 2011 16:35:17

Re: Гайка ступицы

Непрочитанное сообщение mik58 » Сб июл 23, 2011 16:56:29

Re: Гайка ступицы

Непрочитанное сообщение Буйный » Сб июл 23, 2011 16:58:21

Непрочитанное сообщение LAOOAL » Вс авг 19, 2012 6:23:19

Непрочитанное сообщение Миша » Вс авг 19, 2012 6:28:24

Прежде чем судить ошибки других, обратите внимание на себя. У того, кто бросается грязью, не могут быть чистые руки.

Непрочитанное сообщение гость » Вс авг 19, 2012 7:03:00

Непрочитанное сообщение санек52 » Вс авг 19, 2012 7:05:16

Она находится между сальником и наружным кольцом внутреннего подшипника (который больше размером).

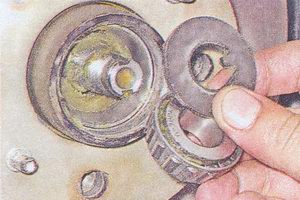

Снаружи кольца нет, но зато есть шайба такая:

возможно это было пружинное кольцо сальника оно при снятии ступицы бывает что остается на цапфе, или может кусок самого сальника.

Дистанционное кольцо подшипника для чего

Минэкономики Республики Армения

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Приказом Федерального агентства по техническому регулированию и метрологии от 09 июля 2014 г. N 703-ст межгосударственный стандарт ГОСТ 32769-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2015 г.

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 5, 2017 год

ВНЕСЕНЫ: поправка, опубликованная в ИУС N 2, 2019 год; поправка, опубликованная в ИУС N 3, 2019 год

Поправки внесены изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на конические подшипниковые узлы, предназначенные для применения в буксовых узлах колесных пар железнодорожного подвижного состава.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты и классификаторы:

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 520-2011 Подшипники качения. Общие технические условия

ГОСТ 2477-2014 Нефть и нефтепродукты. Метод определения содержания воды

ГОСТ 6479-73 Смазки пластичные. Метод определения содержания механических примесей разложением соляной кислотой

ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 18854-2013 (ISO 76:2006) Подшипники качения. Статическая грузоподъемность

ГОСТ 18855-2013 (ISO 281:2007) Подшипники качения. Динамическая грузоподъемность и номинальный ресурс

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24955-81 Подшипники качения. Термины и определения

ГОСТ 25256-2013 Подшипники качения. Допуски. Термины и определения

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 27.002, ГОСТ 24955 и ГОСТ 25256, а также следующие термины с соответствующими определениями:

3.1 железнодорожный подвижной состав (rolling stock): Транспортные средства, предназначенные для обеспечения железнодорожных грузовых и пассажирских перевозок и функционирования железнодорожной инфраструктуры.

3.2 буксовый узел (axlebox unit): Конструктивный узел колесной пары, включающий конический подшипниковый узел и служащий для передачи постоянных и переменных нагрузок.

3.3 передняя крышка (end cap): Деталь крепления конического подшипникового узла на шейке оси колесной пары.

3.4 заглушка (plug): Деталь, закрывающая центральное отверстие в передней крышке, служащее для доступа к центровым отверстиям оси колесной пары.

3.5 болт торцевого крепления (cap screw): Деталь торцевого крепления передней крышки на шейке оси в осевом направлении.

3.6 стопорная шайба (locking plate): Деталь торцевого крепления конического подшипникового узла на шейке оси, предотвращающая самопроизвольное отвинчивание болтов торцевого крепления.

3.7 дистанционное кольцо (spacer ring): Плоское кольцо, специально подобранное по ширине и предназначенное для получения требуемого осевого внутреннего зазора в базовом подшипнике при его изготовлении.

3.8 внутренний подузел (cone assembly): Подузел базового подшипника, состоящий из внутреннего кольца подшипника с сепаратором и роликами, который может быть свободно отделен от базового подшипника.

3.9 осевой внутренний зазор (axial internal clearance): Среднеарифметическое расстояние в осевом направлении, на которое сомкнутые внутренние кольца базового подшипника могут быть смещены относительно наружного кольца из одного крайнего осевого положения в противоположное крайнее осевого положение без приложения внешней нагрузки.

1 Осевой внутренний зазор определяют как среднеарифметическое относительных осевых расстояний при различных угловых положениях колец относительно друг друга и роликов в различных угловых положениях относительно колец.

2 При каждом предельном осевом положении колец относительно друг друга их относительное радиальное положение и положение роликов относительно дорожек качения должны быть такими, чтобы сомкнутые внутренние кольца действительно приняли крайнее осевое положение относительно наружного кольца.

3.10 базовый подшипник (basic bearing assembly): Роликовый конический двухрядный подшипник с отрегулированным осевым внутренним зазором, состоящий из наружного кольца с двумя дорожками качения, двух внутренних подузлов и дистанционного кольца.

3.11 уплотнение (seal assembly): Подузел конического подшипникового узла, устанавливаемый с двух сторон базового подшипника для удержания смазочного материала и препятствующий проникновению внутрь узла воды, пыли, грязи и других инородных частиц.

3.12 упорное кольцо (backing ring): Деталь крепления конического подшипникового узла, монтируемая на цилиндрическую поверхность предподступичной части оси колесной пары и фиксирующая конический подшипниковый узел в осевом направлении, предотвращая контакт внутреннего кольца базового подшипника с галтелью оси колесной пары.

3.13 лабиринтное кольцо (labyrinth ring): Упорное кольцо, имеющее элементы лабиринтного и канавочного уплотнений.

3.14 полимерная прокладка (polymer spacer): Деталь, изолирующая внутреннее кольцо базового подшипника от упорного кольца.

3.15 компенсационное кольцо (wear ring): Кольцо, сопряженное с уплотнением и установленное между передней крышкой и одним внутренним кольцом базового подшипника, а также между упорным кольцом и другим внутренним кольцом базового подшипника.

3.16 ресурсное смазывание (life-time lubrication): Одноразовое смазывание на срок службы или ресурс роликового подшипникового узла в процессе его сборки на предприятии-изготовителе.

3.17 конический подшипниковый узел* (taper bearing unit): Подшипниковый узел ресурсного смазывания, состоящий из базового подшипника, упорного кольца, уплотнений, полимерной прокладки, передней крышки, компенсационных колец, болтов торцевого крепления, стопорной шайбы и заглушки.

* В ранее утвержденном нормативном документе применен термин «конический двухрядный подшипник кассетного типа».

3.18 профилированный ролик (profiled roller): Конический ролик, обеспечивающий рациональный контакт с дорожками качения.

3.19 производственный контроль (manufacturing supervision): Контроль, осуществляемый на стадии производства.

3.20 приемочный контроль (acceptance inspection): Контроль продукции, по результатам которого принимается решение о ее пригодности к поставкам и (или) использованию.

3.21 сплошной контроль (100% inspection): Контроль каждой единицы продукции в партии.

3.22 стендовые натурные испытания (rig performance test): Лабораторные испытания в условиях, соответствующих условиям использования по прямому назначению с непосредственным оцениванием или контролем определяемых характеристик свойств конического подшипникового узла.

3.23 суммарный условный пробег (rated cumulative distance), км: Произведение длины окружности обода соответствующего среднеизношенного колеса и числа оборотов, совершенных коническим подшипниковым узлом при стендовом испытании.

3.24 образец-свидетель (check test piece): Небольшой объект, пригодный для исследования, который испытывает воздействия и подвергается процессам, аналогичным реальному объекту по принципу подобия.

Большая Энциклопедия Нефти и Газа

Дистанционное кольцо

Дистанционное кольцо фиксирует положение колец подшипников в корпусе буксы на определенном расстоянии друг от друга. [1]

Дистанционное кольцо проверяют на наличие наклепа торцовых поверхностей; по краске контролируют площадь прилегания; при уменьшении ее до 0 3 % кольцо следует заменить. [2]

Дистанционное кольцо проверяют на наличие наклепа торцевых поверхностей; по краске контролируют площадь прилегания; при уменьшении ее до 30 % кольцо следует заменить. [3]

Дистанционное кольцо проверяют на наличие наклепа торцовых поверхностей; по краске контролируют площадь прилегания; при уменьшении ее до 0 3 % кольцо следует заменить. [4]

Дистанционное кольцо 15 имеет градации и служит для компенсации набегающих производственных допусков при установке соплового аппарата. Конструкция аппарата I ступени позволяет в случае необходимости производить замену лопаток. [5]

Высоту L дистанционного кольца 3 делают в соответствии с расчетным перемещением AL, необходимым для устранения или уменьшения радиального зазора. [8]

В случае когда роль дистанционного кольца выполняет гайка, зазор между нею и внутренним кольцом подшипника устанавливают по щупу, а затем дожимают кольцо до упора в гайку. [12]

В случае когда роль дистанционного кольца выполняет гайка, зазор между нею и внутренним кольцом подшипника устанавливают DO щупу, а затем дожимают кольцо до упора в гайку. [14]

Изготовление регулировочных колец подшипников дифференциала

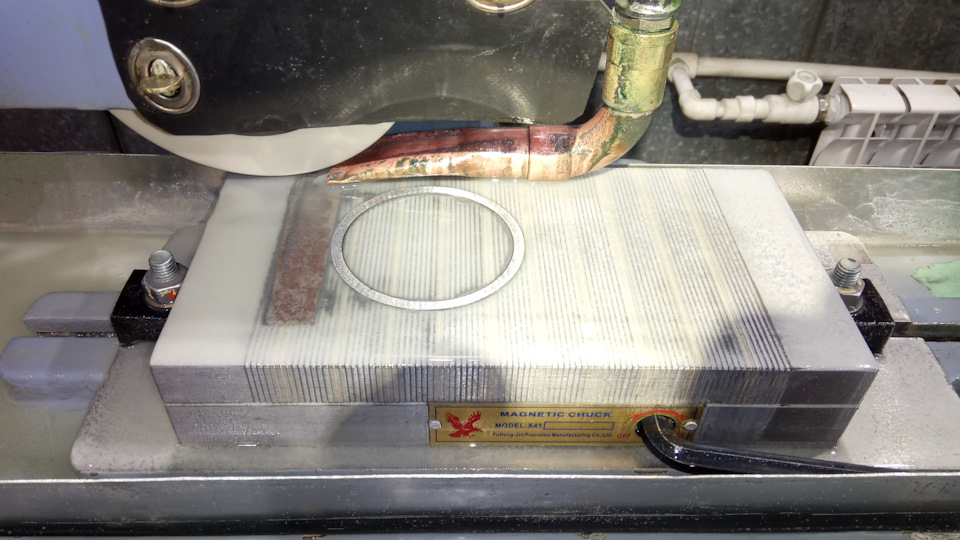

В посте про три колечка я уже рассказывал о первых опытах по изготовлению монолитных регулировочных колец подшипников дифа, а сегодня представился случай сделать уже не шоу, а реальную работу. Соседи-джиперы попросили помочь им сделать регулировочные кольца для сборки моста от JL. В отличие от мостов JK там используются разные по размеру подшипники дифференциала, соответственно и кольца разные. Мастер Иван уже знал, насколько нужно двигать шестерню, поэтому задачу поставил предельно просто, с одного кольца пять соток снять, на другое пять соток добавить. 🙂

Снять 0.05 мм проще всего, дольше плоскошлифовальный станок маслами заправлять перед пуском. Это колечко много времении не заняло.

С большим кольцом, которое нужно утолщить, все сложнее. Стандартная джиперская технология — наплавить недостающее сваркой и подточить болгаркой в масштабах сотых долей миллиметра, понятное дело, не работает, поэтому было сделано новое кольцо.

Основная проблема оказалась в отсутствии нужной заготовки, тк мои скудные запасы толстостенной трубы ориентированы в основном на JK еевские размеры, там максимальный диаметр 84 мм, а у JL-я диаметр кольца оказался 96 мм. Но в хозяйстве нашлось бревнышко диаметром 100 мм из стали 30ХГСА, которое и было просверлено и расточено до диаметра 76 мм. Варварство, конечно, почти все бревно изводить в стружку, поэтому расточил только торец на глубину в 50 мм в расчете на десяток колечек толщиной около 3 мм.

А вот теперь самое интересное. Регулировочные кольца в мастер китах тех же MotiveGear, что я видел, все сделаны из гвоздилина, стали марки МГ (мягкое гуано). У меня в хозяйстве есть прибор — твердомер, так вот он показывает на таких кольцах 0, те металл настолько мягкий, что результат находится вне пределов диапазона измерений. Кольца из сырой стали 40Х, про которые я рассказывал ранее, имеют твердость порядка 20 HRC, единиц по шкале Роквела C. Штатное регулировочное кольцо из моста JL имеет твердость 45 HRC. Хехе, колечко то не простое, а термообработанное!

Итак, делаем термообработку.

Рояль в кустах, несомненно, нашелся. Две печи для термообработки небольших деталей, давно уже томились в ожидании работы. Печки небольшие, с размером камеры 150х150х170 мм, очень простые. Греют быстро, имеют цифровой ПИД-регулятор темпрературы. То, что нужно, для мелких работ.

Непосредственно закалка заключается в нагреве детали до 850 градусов и быстром охлаждении в масле. Процесс занял буквально полчаса, печка вышла на заданную температуру, постояла минут десять, после чего я ее отключил от сети, открыл дверцу, подцепил светящееся, как лампочка, за заранее сделанную проволочную петельку, кольцо щипцами и побултыхал в ведре с маслом до полного остывания.

Такая высокая твердость, это, конечно же, небольшое вранье прибора, я уже знаю его характер, но для точного измерения требуется достаточно нудная процедура калибровки по образцовым мерам твердости, сегодня просто не было времени этим заниматься, так что реальная цифра ближе к 55HRC.

После закалки кольцо было отшлифовано в размер 2.86 мм. Вопреки ожиданиям, после закалки плоскостность кольца не нарушилась, я сильно удивлен. Посмотрим, что будет завтра, не скрутит ли его в бараний рог.

Так что технология потихоньку обкатывается и, как оказалось, самая большая проблема и максимальная потеря времени связана с отсутствием заготовок. Проблема эта решается несложно, думаю, если купить по 6 метров трубы каждого нужного размера, под все типы мостов, то их как раз хватит на все джипы этой страны на много лет вперед. :))