для чего используются газовые скважины

Для чего используются газовые скважины

Лекция 7. ОБОРУДОВАНИЕ ГАЗОВЫХ СКВАЖИН

7.1 Основные отличия газовых скважин от нефтяных

Газовые скважины используются для :

1) движения газа из пласта в поверхностные установки промысла;

2) защиты вскрытых горных пород разреза от обвалов;

3) разобщения газоносных, нефтеносных и водоносных пластов друг от друга;

4) предотвращения подземных потерь газа.

Газовые скважины эксплуатируются в течение длительного времени в сложных, резко изменяющихся условиях. Газовые и газоконденсатные месторождения залегают в земной коре на различных глубинах: от 250 до 10000м и более. Давление газа в скважинах доходит от 100 МПа, температура газа достигает 523 К. Горное давление за колоннами на глубине 10 000 м превышает 250 МПа. В процессе освоения, исследований, капитального ремонта и во время эксплуатации скважин резко изменяются давление, температура, состав газа, движущегося в скважине.

Газ, поступающий к забою добывающей скважины, под действием градиентов давления в пласте за счет своей потенциальной энергии поднимается на устье скважины, поэтому в течение всего срока разработки газового месторождения скважины эксплуатируются фонтанным способом.

При необходимости эксплуатации двух или нескольких продуктивных горизонтов, отличающихся величинами давлений, дебитов, составом газа и другими параметрами, применяют раздельную эксплуатацию пластов со спуском фонтанных труб и использованием пакеров.

При эксплуатации скважин по межтрубному пространству наличие статического столба газа в фонтанных трубах позволяет непрерывно контролировать забойное давление и при необходимости очищать забой скважины продувкой ее через фонтанные трубы.

Основные причины уменьшения дебитов газовых скважин в процессе их эксплуатации

— разрушение пласта и образование песчаных пробок на забое,

— обводнение скважин вследствие проникновения на забой контурных или подошвенных вод,

— накопление конденсата в призабойной зоне и на забое и связанное с этим уменьшение фазовой проницаемости для газа,

— разбухание глинистого материала в призабойной зоне вследствие его контакта с конденсационной и пластовой водой и уменьшение проницаемости призабойной зоны,

— закупорка части перфорационных отверстий в процессе эксплуатации и др.

Физические свойства газа — плотность и вязкость, их изменение в зависимости от давления и температуры существенно отличается от изменения плотности и вязкости нефти и воды. Во многих случаях плотность газа значительно меньше плотности нефти и воды, а коэффициент динамической вязкости газа в 50—100 раз меньше, чем у воды и нефти.

Различие плотностей газа и жидкостей вызывает необходимость спуска кондуктора в газовых скважинах на большую глубину, чем в нефтяных, для предотвращения разрыва газом горных пород, загрязнения водоносных горизонтов питьевой воды, выхода газа на дневную поверхность.

Глубину спуска кондуктора в газовых скважинах h (в м) можно определить подбором из равенства

где ρ в — плотность пластовой воды.

Малая вязкость газа вызывает необходимость принимать особые меры по созданию герметичности как обсадных колонн, так и межтрубного пространства газовых скважин.

Герметичность колонн обсадных труб достигается различными способами: применением резьбовых соединений на концах труб и муфтах со специальной трапецеидальной формой поперечного сечения с тефлоновыми уплотнительными кольцами, использованием фторопластовой уплотнительной ленты, герметизирующих уплотнительных составов для муфтовых соединений типа УС-1, ГС-1. Герметичность заколонного пространства скважин обеспечивается применением цементов определенных марок, дающих газонепроницаемый, трещиностойкий цементный камень.

Конструкция и оборудование газовых и газоконденсатных скважин имеют много общего с нефтяными скважинами, которые эксплуатируются фонтанным способом. В обоих случаях оборудование скважин состоит из колонны подъемных труб, спускаемых до фильтровой зоны, и устьевой фонтанной арматуры. Вместе с тем имеются определенные отличия газовых и нефтяных скважин, обусловленные отличиями свойств нефти и газа.

— Плотность и вязкость газа в сотни и тысячи раз меньше плотности и вязкости нефти.

— Скорость движения газа в стволе скважины в 5 –25 раз больше, чем скорость нефти. Давление на устье газовой скважины почти не отличается от забойного давления и является весьма высоким.

— Добыча газа происходит только фонтанным способом.

— Газ некоторых месторождений содержит в своем составе агрессивные компоненты (сероводород и углекислый газ).

7.2 Наземное оборудование газовых скважин

Оборудование устья газовой скважины предназначено для соединения верхних концов обсадных колонн и фонтанных труб, герметизации межтрубного пространства и соединений между деталями оборудования, осуществления мероприятий по контролю и регулированию технологического режима эксплуатации скважин.

Оно состоит из трех частей:

1) колонной головки,

Колонная головка соединяет верхние концы кондуктора и эксплуатационной колонны, герметизирует межтрубное пространство, служит опорой трубной головки с фонтанной елкой.

\s

|

\s

|

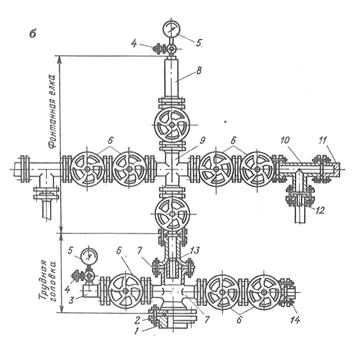

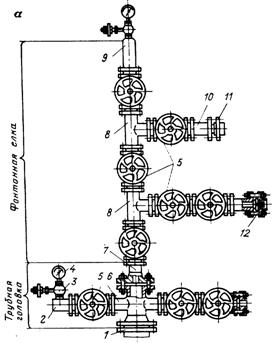

а — тройниковая арматура :

3 — вентиль, 4 — манометр, 5 – задвижка, 6–крестовина, 7, 10–катушки, 8–тройник, 12–штуцер ;

1 — фланец, 2 — уплотнитель,

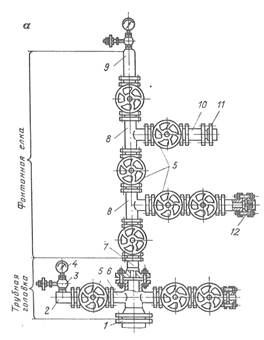

Фонтанная арматура состоит из трубной головки и фонтанной елки и устанавливается на колонную головку

Трубная головка служит для подвески фонтанных труб и герметизации межтрубного пространства между эксплуатационной колонной и фонтанными трубами. На трубную головку непосредственно устанавливают фонтанную елку крестовикового или тройникового типа.

Фонтанная елка монтируется выше верхнего фланца трубной головки. Она предназначена для :

1) освоения скважины;

2) закрытия скважины;

4) контроля и регулирования технологического режима работы скважины.

Основной элемент фонтанной елки крестовикового типа — крестовина, а тройниковой елки — тройник. На ней монтируются штуцеры, термометры, установки для ввода ингибитора гидратообразования и коррозии, устьевой клапан-отсекатель.

Межтрубные пространства уплотняются кольцевыми прокладками. Нижние боковые отводы от трубной головки предназначены для обработки скважины и замера межтрубного давления. Из двух отводов фонтанной елки один рабочий, второй резервный.

Фонтанная арматура (елка) тройникового типа имеет два тройника. Верхний — рабочий, нижний — резервный. Применяется в особо сложных условиях эксплуатации скважины – при наличии твердых взвесей в потоке газа, вызывающих абразивный износ оборудования, газообразных или жидких коррозионных агентов (углекислый газ, сероводород, пропионовая, масляная или другие кислоты жирного ряда), при резких колебаниях давления и температуры.

Фонтанная арматура выпускается на рабочие давления 4; 4,5; 12,5; 20; 30; 70; и 100 МПа. Устьевой клапан-отсекатель (К-301) предназначен для автоматического перекрытия выходной линии от скважины (шлейфа) при аварийном повышении давления до него или понижении давления после него (в шлейфе).

Регулирование дебита газовых скважин

Дебит (давление) изменяется при помощи различных технических средств:

1) нерегулируемых штуцеров, постоянного или переменного диаметра;

2) регулируемых штуцеров;

3) регуляторов давления;

4) расширительных машин.

Штуцер регулируемый ШР-12 предназначен для ручного регулирования дебита газовых скважин изменением площади проходного сечения для газового потока. Он может быть выполнен в сероводородостойком исполнении для регулирования дебита газовых скважин, в продукции которых объемное содержание как сероводорода, так и углекислого газа не превышает 6 % (ШР-12С).

7.3 Подземное оборудование газовых скважин

Подземное оборудование ствола скважины позволяет осуществлять:

1) защиту скважины от открытого фонтанирования;

2) освоение, исследование и остановку скважины без задавки ее жидкостью;

3) воздействие на призабойную зону пласта с целью интенсификации притока газа к скважине;

4) эксплуатацию скважины на установленном технологическом режиме;

5) замену колонны насосно-компрессорных (фонтанных) труб без задавки скважины жидкостью.

7.3.1 Элементы подземного оборудования, их назначение

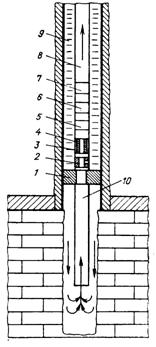

\s

|

1 – пакер эксплуатационный; 2 — циркуляционный клапан; 3 — ниппель; 4 — забойный клапан-отсекатель с уравнительным клапаном; 5 – разобщитель колонны НКТ; 6 – ингибиторный клапан; 7 – клапан аварийный, срезной; 9 – НКТ; 9 — жидкий ингибитор коррозии и гидратообразования; 10 — хвостовик

Дополнительное рабочее оборудование для работы с клапанами-отсекателями включает в себя: посадочный инструмент; ловители; шар с седлом для посадка пакера; приемный клапан; головку к скважинным приборам; грузы; гидравлический ясс; механический ясс; шлипсовый замок; груз для обрыва скребковой проволоки; двурогий крюк; уравнительную штангу; инструмент для управления циркуляционным клапаном.

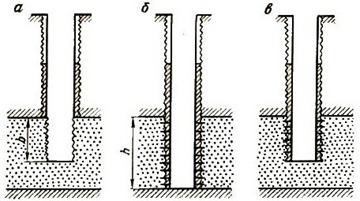

7.4 Виды забоев газовых скважин

Рисунок 7.3- Конструкция призабойной части скважины с открытым забоем

1—эксплуатационная колонна; 2 — цементный раствор; 3 — место установки манжет;

Другой метод: скважину бурят несколько ниже подошвы продуктивного пласта, спускают эксплуатационную колонну, цементируют ее. После затвердения цементного раствора против продуктивного пласта перфорируют стенку колонны и цементное кольцо для сообщения эксплуатационной колонны с пластом.

Доп : 6[ 107-112, 118-121 ]

1. Причины уменьшения дебитов газовых скважин в процессе их эксплуатации

2. Отличия газовых скважин от нефтяных

3. Наземное оборудование газовых скважин

4. Как регулируется дебит газовых скважин

5. Каким способом эксплуатируют газовые скважины?

6. Какие клапаны входят в подземное оборудование газовых скважин?

7. Какие существуют виды забоев газовых скважин?

Газовые скважины. Особенности конструкции газовых скважин. Оборудование устья скважин

Страницы работы

Содержание работы

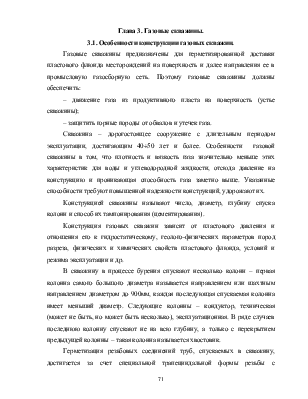

Глава 3. Газовые скважины.

3.1. Особенности конструкции газовых скважин.

Газовые скважины предназначены для герметизированной доставки пластового флюида месторождений на поверхность и далее направления ее в промысловую газосборную сеть. Поэтому газовые скважины должны обеспечить:

– движение газа из продуктивного пласта на поверхность (устье скважины);

– защитить горные породы от обвалов и утечек газа.

Скважина – дорогостоящее сооружение с длительным периодом эксплуатации, достигающим 40÷50 лет и более. Особенности газовой скважины в том, что плотность и вязкость газа значительно меньше этих характеристик для воды и углеводородной жидкости, отсюда давление на конструкцию и проникающая способность газа заметно выше. Указанные способности требуют повышенной надежности конструкций, удорожают их.

Конструкцией скважины называют число, диаметр, глубину спуска колонн и способ их тампонирования (цементирования).

Конструкция газовых скважин зависит от пластового давления и отношения его к гидростатическому, геолого-физических параметров пород разреза, физических и химических свойств пластового флюида, условий и режима эксплуатации и др.

В скважину в процессе бурения спускают несколько колонн – первая колонна самого большого диаметра называется направлением или шахтным направлением диаметром до 900мм, каждая последующая спускаемая колонна имеет меньший диаметр. Следующие колонны – кондуктор, техническая (может не быть, но может быть несколько), эксплуатационная. В ряде случаев последнюю колонну спускают не на всю глубину, а только с перекрытием предыдущей колонны – такая колонна называется хвостовик.

Герметизация резьбовых соединений труб, спускаемых в скважину, достигается за счет специальной трапециидальной формы резьбы с использованием тефлоновых уплотнительных колец, фторопластовой ленты, герметизирующих уплотнительных составов.

3.2. Оборудование устья скважин.

Эксплуатация газовых скважин ведется фонтанным способом, газ поступает с забоя на устье скважины только за счет энергии упругого расширения. Поэтому используется так называемое фонтанное оборудование.

Для длительной работы скважин и обеспечения безаварийности в скважину помимо перечисленных колонн опускают лифтовую колонну, часто называемую колонной насосно-компрессорных труб – НКТ, по которой флюид поступает на поверхность.

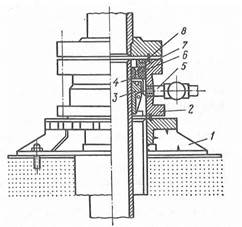

В оборудование устья включаются следующие части: колонная головка, трубная головка, фонтанная елка.

Колонная головка соединяет и герметизирует верхние окончания колонн труб от направления до эксплуатационной колонны, служит установки на ней трубной головки с фонтанной елкой.

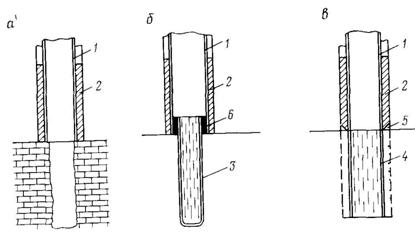

На рисунке 3.2.1 изображена колонная головка на шлипсах. В нижней части расположен широкоопорный пьедестал 1, навернутый до отказа на наружную резьбу обсадной колонны и закрепленный на бетонном фундаменте анкерными болтами. Сверху к пьедесталу прикреплен при помощи фланцевого соединения опорный пьедестал 2, служащий для подвески эксплуатационной колонны. На конусных внутренних ребрах опорного пьедестала установлены шлипсы 3, на которых подвешена и закреплена эксплуатационная колонна. Для герметизации межтрубного пространства в опорном пьедестале над шлипсами установлен сальник, состоящий из газонефтестойкого специального уплотнения 6, зажатого между двумя кольцами 4 и 7 нажимной гайкой 8. Подвеска эксплуатационной колонны на шлипсах заменяет сложный способ подвески на резьбе.

Трубная головка служит для подвески фонтанных труб и герметизации межтрубного пространства между эксплуатационной колонной и фонтанными трубами. На трубную головку непосредственно устанавливают фонтанную елку крестовикового или тройникового типа.

Рисунок 3.2.1 – Схема колонной головки газовой скважины со шлипсовым креплением обсадных колонн:

1 – широкоопорный пьедестал; 2 – опорный пьедестал для подвески эксплуатационной колонны; 3 – шлипсы; 4 и 7 – нижнее и верхнее кольца; 5 – отводной патрубок; 6 – уплотнение; 8 – нажимная гайка.

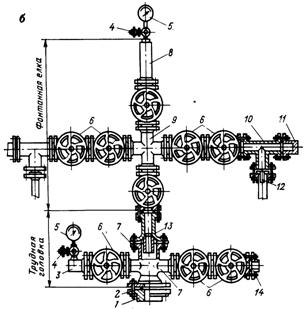

На рисунке 3.2.2 даны схемы двух типов фонтанной елки.

Рисунок 3.2.2 – Оборудование устья скважины:

а – тройниковая арматура: 1,11 – фланцы; 2,9 – буферы; 3 – вентиль; 4 – манометр; 5 – задвижка; 6 – крестовина; 7,10 – катушки; 8 – тройник; 12 – штуцер.

б – крестовиковая арматура: 1 – фланец; 2 – уплотнитель; 3,8,11 – буферы; 4 – вентиль; 5 – манометр; 6 – задвижка; 7,9 – крестовины; 10 – тройник; 12 – штуцер; 13 – катушка; 14 – фланец.

3.3. Комплекс скважинного оборудования.

Принципы газлифтной эксплуатации скважин

Газлифтная скважина – фонтанная скважина, в которой недостающий для необходимого разгазирования жидкости газ подводится с поверхности по специальному каналу.

Газлифтная скважина – фонтанная скважина, в которой недостающий для необходимого разгазирования жидкости газ подводится с поверхности по специальному каналу (рис. 1 ниже).

По колонне труб 1 газ с поверхности подается к башмаку 2, где смешивается с жидкостью, образуя ГЖС, которая поднимается на поверхность по подъемным трубам 3. Закачиваемый газ добавляется к газу, выделяющемуся из пластовой жидкости.

В результате смешения газа с жидкостью образуется ГЖС такой плотности, при которой имеющегося давления на забое скважины достаточно для подъема жидкости на поверхность.

Все понятия и определения, изложенные в теории движения газожидкостных смесей в вертикальных трубах, в равной мере применимы к газлифтной эксплуатации скважин и служат ее теоретической основой.Точка ввода газа в подъемные трубы (башмак) погружена под уровень жидкости на величину h; давление газа Р1 в точке его ввода в трубы пропорционально погружению h и связано с ним очевидным соотношением Р1 = h*g. Давление закачиваемого газа, измеренное на устье скважины, называется рабочим давлением Рp. Оно практически равно давлению у башмака Р1 и отличается от него только на величину гидростатического давления газового столба Р1 и потери давления на трение газа в трубе Р2, причем Р1 увеличивает давление внизу Р1, а Р2 уменьшает.

Точка ввода газа в подъемные трубы (башмак) погружена под уровень жидкости на величину h; давление газа Р1 в точке его ввода в трубы пропорционально погружению h и связано с ним очевидным соотношением Р1 = h*g. Давление закачиваемого газа, измеренное на устье скважины, называется рабочим давлением Рp. Оно практически равно давлению у башмака Р1 и отличается от него только на величину гидростатического давления газового столба Р1 и потери давления на трение газа в трубе Р2, причем Р1 увеличивает давление внизу Р1, а Р2 уменьшает. Таким образом,

В реальных скважинах Р1 составляет несколько процентов от Р1, а Р2 еще меньше. Поэтому рабочее давление Рр и давление у башмака Р1 мало отличаются друг от друга.

Достаточно просто определить давление на забое работающей газлифтной скважины по ее рабочему давлению на устье.

Это упрощает процедуру исследования газлифтной скважины, регулировку ее работы и установление оптимального режима.

Скважину, в которую закачивают газ для использования его энергии для подъема жидкости, называют газлифтной, при закачке для той же цели воздуха – эрлифтной.

Применение воздуха способствует образованию в насосно-компрессорных трубах (НКТ) очень стойкой эмульсии, разложение которой требует ее специальной обработки поверхностно-активными веществами, нагрева и длительного отстоя.

Выделяющаяся при сепарации на поверхности газовоздушная смесь опасна в пожарном отношении, так как при определенных соотношениях образует взрывчатую смесь.

Это создает необходимость выпуска отработанной газовоздушной смеси после сепарации в атмосферу.

Применение углеводородного газа, хотя и способствует образованию эмульсии, но такая эмульсия нестойкая и разрушается (расслаивается) часто простым отстоем без применения дорогостоящей обработки для получения чистой кондиционной нефти.

Это объясняется отсутствием кислорода или его незначительным содержанием в используемом углеводородном газе и химическим родством газа и нефти, имеющих общую углеводородную основу.

Кислород, содержащийся в воздухе, способствует окислительным процессам и образованию на глобулах воды устойчивых оболочек, препятствующих слиянию воды, укрупнению глобул и последующему их оседанию при отстое.

Вследствие своей относительной взрывобезопасности отработанный газ после сепарации собирается в систему газосбора и утилизируется.

Причем отсепарированный газ газлифтной скважины при бурном перемешивании его с нефтью при движении по НКТ обогащается бензиновыми фракциями.

При физической переработке такого газа на газобензиновых заводах получают нестабильный бензин и другие ценные продукты.

Что касается нефти, то она стабилизируется, что уменьшает ее испарение при транспортировке и хранении.

Переработанный (осушенный) на газобензиновых заводах газ снова используется для работы газлифтных скважин после его предварительного сжатия до необходимого давления на компрессорных станциях промысла.

Таким образом, газлифт позволяет улучшать использование газа и эксплуатировать месторождение более рационально по сравнению с эрлифтом.

Единственным достоинством эрлифта является неограниченность источника воздуха как рабочего агента для газожидкостного подъемника.

Реальные газлифтные скважины не оборудуются по схеме, показанной на рис. 1, так как спуск в скважину двух параллельных рядов труб, жестко связанных внизу башмаком, практически осуществить нельзя.

Эта схема приведена только лишь для пояснения принципа работы газлифта.

Однако ее использование вполне возможно и в ряде случаев целесообразно для откачки больших объемов жидкости, например, из шахт или других емкостей с широким проходным сечением.

Источниками сжатого газа обычно бывают либо специальные компрессорные станции, либо компрессорные газоперерабатывающих заводов, развивающие необходимое давление и обеспечивающие нужную подачу.

Такую систему газлифтной эксплуатации называют компрессорным газлифтом.

Системы, в которых для газлифта используется природный газ из чисто газовых или газоконденсатных месторождений, называют бескомпрессорным газлифтом.

При бескомпрессорном газлифте природный газ транспортируется до места расположения газлифтных скважин и обычно проходит предварительную подготовку на специальных установках, которая заключается в отделении конденсата и влаги, а иногда и в подогреве этого газа перед распределением по скважинам.

Избыточное давление обычно понижается дросселированием газа через одну или несколько ступеней штуцеров.

Существует система газлифтной эксплуатации, которая называется внутрискважинным газлифтом.

В этих системах источником сжатого газа служит газ газоносных пластов, залегающих выше или ниже нефтенасыщенного пласта.

Оба пласта вскрываются общим фильтром.

В таких случаях газоносный горизонт изолируется от нефтеносного пласта одним или двумя пакерами (сверху и снизу), и газ вводится в трубы через штуцерное устройство, дозирующее количество газа, поступающего в НКТ.

Внутрискважинный газлифт исключает необходимость предварительной подготовки газа, но вносит трудности в регулировку работы газлифта.

Этот способ оказался эффективным средством эксплуатации добывающих скважин на нефтяных месторождениях Тюменской области, в которых над нефтяными горизонтами залегают газонасыщенные пласты с достаточными запасами газа и давления для устойчивой и продолжительной работы газлифта.

Газовые скважины

7. Газовые скважины

Оборудованием газовой скважины называют все те части ее конструкции, которые обеспечивают возможность эксплуатации, испытания и исследовании скважины. Обычно различают наземное и подземное оборудование.

Подземное оборудование включает оборудование забоя и ствола скважины. К наземному оборудованию относится арматура, устанавливаемая на устье скважины.

Оборудование должно быть достаточно простым по конструкции, надежным и обеспечивающим возможность выполнения функций в течение всего срока разработки месторождения.

Оборудование ствола скважины состоит из ряда обсадных колонн, включая кондуктор, промежуточную и эксплуатационную колонны; фонтанных (насосно-компрессорных) труб, спускаемых для подачи газа от забоя до устья; пакеров, забойных и приустьевых штуцеров, клапанов для подачи ингибиторов для борьбы с коррозией и гидратами, клапанов-отсекателей и т. п.

7.1. Особенности конструкций газовых скважин

Газовые и газоконденсатные месторождения залегают в земной коре на различных глубинах: от 250 до 10 000 м и более. Для извлечения углеводородных компонентов пластового флюида на поверхность бурятся газовые и газоконденсатные скважины. Газовые скважины используются для: 1) движения газа из пласта в поверхностные установки промысла; 2) защиты вскрытых горных пород разреза от обвалов; 3) разобщения газоносных, нефтеносных и водоносных пластов; 4) предотвращения подземных потерь газа.

Газовые скважины эксплуатируются в течение длительного времени в сложных, резко изменяющихся условиях. Действительно, давление газа в скважинах доходит до 100 МПа, температура газа достигает 523 К, горное давление за колоннами на глубине 10 000 м превышает 250 МПа. В процессе освоения, исследований, капитального ремонта и во время эксплуатации скважин резко изменяются давление, температура, состав газа, движущегося в скважине.

Рекомендуемые файлы

Долговечность работы и стоимость строительства скважин во многом определяются их конструкциями.

Конструкцией скважины называют сочетание нескольких колонн обсадных труб различной длины и диаметра, спускаемых концентрично одна внутри другой в скважину. Колонны обсадных труб скрепляются с породами геологического разреза цементным камнем, поднимаемым за трубами на определенную высоту.

Конструкция скважины должна обеспечивать: доведение скважины до проектной глубины; осуществление заданных способов вскрытия продуктивных горизонтов и методов их эксплуатации; предотвращение осложнений в процессе бурения и эксплуатации; ремонт скважины; выполнение исследовательских работ; минимум затрат на строительство скважины, как законченного объекта в целом.

Конструкция добывающих газовых скважин зависит от многих факторов, в частности от пластового давления и отношения его к гидростатическому, геологических условий бурения, геолого-физических параметров пласта, физических свойств пластового флюида, разности давлений между пластами, технологических условий эксплуатации скважин, режима эксплуатации пласта, экономических соображений.

Различие плотностей газа и жидкостей вызывает необходимость спуска кондуктора в газовых скважинах на большую глубину чем в нефтяных, для предотвращения взрыва газом горных пород, загрязнения водоносных горизонтов питьевой воды, выхода газа на дневную поверхность.

Глубину спуска кондуктора в газовых скважинах h (в м) можно определить подбором из равенства

или приближенно по формуле

Малая вязкость газа вызывает необходимость принимать особые меры по созданию герметичности как обсадных колонн, так и межтрубного пространства газовых скважин. Герметичность колонн обсадных труб достигается различными способами: применением резьбовых соединений на концах труб и муфтах со специальной трапецеидальной формой поперечного сечения с тефлоновыми уплотнительными кольцами, использованием фторопластовой уплотнительной ленты, герметизирующих уплотнительных составов для муфтовых соединений. Герметичность заколонного пространства скважин обеспечивается применением цементов определенных марок, дающих газонепроницаемый, трещиностойкий цементный камень.

7.2. Виды обсадных колонн

По назначению различают следующие виды обсадных колонн:

Направление — одна труба или первая колонна труб, предназначенная для закрепления приустьевой части скважин от размыва буровым раствором или обрушения пород, а также для обеспечения циркуляции жидкости. Устанавливают его в подготовленную шахту или скважину и цементируют до поверхности земли с учетом размещения противовыбросового оборудования. В случаях, когда верхняя часть разреза представлена несвязанными породами (лёсс, песок, гравий), приустьевая зона крепится двумя направлениями.

Кондуктор — колонна обсадных труб, предназначенная для разобщения верхнего интервала разреза горных пород, изоляции пресноводных горизонтов от загрязнения, монтажа противовыбросового оборудования и подвески последующих колонн.

Промежуточная обсадная колонна служит для разобщения несовместимых по условиям бурения зон при бурении скважины до намеченных глубин, а эксплуатационная колонна — для разобщения продуктивных горизонтов от всех остальных пород и обеспечения канала надежной гидравлической связи продуктивных отложений с дневной поверхностью. Для защиты эксплуатационной колонны от разрушения и обеспечения технологии извлечения флюида в ней устанавливается колонна фонтанных (насосно-компрессорных) труб с комплектом забойного оборудования.

Диаметр эксплуатационной колонны принимают, как правило, 146 или 168 мм и реже 219 или 273.

7.3. Оборудование устья газовой скважины

Оборудование устья газовой скважины предназначено для соединения верхних концов обсадных колонн и фонтанных труб, герметизации межтрубного пространства и соединений между деталями оборудования, осуществления мероприятий по контролю и регулированию технологического режима эксплуатации скважин. Оно состоит из трех частей: 1) колонной головки; 2) трубной головки; 3) фонтанной елки.

Колонная головка соединяет верхние концы кондуктора и эксплуатационной колонны, герметизирует межтрубное пространство, служит опорой трубной головки с фонтанной елкой.

Трубная головка служит для подвески фонтанных труб и герметизации межтрубного пространства между эксплуатационной колонной и фонтанными трубами. На трубную головку непосредственно устанавливают фонтанную елку крестовикового яли тройникового типа.

Устьевой клапан-отсекатель предназначен для автоматического перекрытия выходной линии от скважины (шлейфа) при аварийном повышении давления до него или понижении давления после него (в шлейфе).

Фонтанная елка крестовикового типа имеет небольшую высоту, удобна в обслуживании. Применяется в случае, если в потоке газа отсутствуют твердые взвеси, газообразные или жидкие коррозионные агенты, способные вызвать коррозию крестовины и тем самым вывести скважину из эксплуатации.

Фонтанная арматура выпускается на рабочие давления 4; 7,5; 12,5; 20; 30; 35; 70 и 100МПа. Внутренний диаметр фонтанной арматуры (63 или 100 мм) выбирают в зависимости от дебита скважины и давления газа. Увеличение дебита скважины приводит к увеличению диаметра эксплуатационной колонны, и следовательно, диаметра фонтанной арматуры.

Во время сборки фонтанной арматуры следует обращать винманне на тщательность крепления всех соединений и в особенности соединений трубной головки, так как при ее ремонте или замене необходимы остановка и глушение скважины. Кроме того, неисправность арматуры может привести к открытому фонтанированию. Рабочее и статическое давление в скважине определяют по манометру, смонтированному на буфере, а давление в затрубном пространстве—но манометру на одном из отводов крестовины трубной головки.

Для регулирования режима работы скважины на выкидных линиях после задвижек устанавливают штуцеры—насадки с относительно небольшим проходным сечением. Конструктивно штуцеры подразделяются на два типа—с нерегулируемым и регулируемым сечениями. Штуцеры первого типа просты по конструкции, в промысловых условиях их изготавливают из стального патрубка, которому придается форма усеченного конуса. Такой штуцер можно быстро вставить в соответствующее гнездо, где он прочно закрепляется под действием одностороннего давления газа. Диаметр отверстия в штуцере может быть от 2,3 до 20 мм и более. Чем меньше отверстие, тем большее сопротивление создает штуцер на пути движения газа, тем выше будет буферное и забойное давление скважины и тем меньше, следовательно, ее дебит.

В связи с широким распространением групповой системы сбора газа местоположение штуцера и место ввода метанола с елки переносят на групповую установку. В этом случае облегчаются наблюдение за состоянием штуцера и его замена.

7.4. Подземное оборудование ствола газовых скважин

При эксплуатации скважин большое внимание должно уделяться надежности, долговечности и безопасности работы, предотвращению открытых газовых фонтанов, защите окружающей среды. Условиям надежности, долговечности и безопасности работы должны удовлетворять как конструкция газовой скважины, так и оборудование ее ствола и забоя. Подземное оборудование ствола скважины позволяет осуществлять 1) защиту скважины от открытого фонтанирования; 2) освоение, исследование и остановку скважины без задавки ее жидкостью; 3) воздействие на призабойную зону пласта с целью интенсификации притока газа к скважине; 4) эксплуатацию скважины на установленном технологическом режиме; 5) замену колонны насосно-компрессорных (фонтанных) труб без задавки скважины жидкостью. Схема компоновки подземного оборудования скважины показана на рис. 7.1.

Для надежной эксплуатации газовых скважин используется следующее основное подземное оборудование: разобщитель (пакер); колонна насосно-компрессорных труб (НКТ); ниппель; циркуляционный клапан; ингибиторный клапан; устройство для автоматического закрытия центрального канала скважины, которое включает в себя забойный клапан-отсекатель, уравнительный клапан, переходник и замок; аварийный, срезной клапан; разъединитель колонны НКТ; хвостовик.

Разобщитель (пакер) предназначен для постоянного разъединения пласта и трубного пространства скважины с целью защиты эксплуатационной колонны и НКТ от воздействия высокого давления, высокой температуры и агрессивных компонентов (H2S, CO2, кислот жирного ряда), входящих в состав пластового газа. Колонна НКТ спускается в скважину для предохранения обсадной колонны от абразивного износа и высокого давления, для создания определенных скоростей газожидкостного потока и выработки газонасыщенного пласта снизу вверх. Фонтанные трубы изготовляют из высококачественной стали, цельнотянутыми длиной 5-7м с внутренним диаметром 33, 60, 63, 89 и 102мм. Ниппель служит для установки, фиксирования и герметизации в нем забойного клапана-отсекателя. Он спускается в скважину на колонне НКТ и устанавливается обычно выше пакера.

Циркуляционный клапан обеспечивает временное сообщение цент-рального канала с затрубным пространством с целью осуществления различных технологических операций: освоения и задавки скважины, промывки забоя, затрубного пространства и колонны НКТ, обработки скважины различными химическими агентами и т.д. Клапан устанавливается в колонне НКТ во время ее спуска в скважину и извлекается вместе с ней.

Ингибиторный клапан предназначен для временного сообщения за-трубного пространства скважины с внутренним пространством колонны НКТ при подаче ингибитора коррозии или гидратообразования в колонну. Клапан устанавливается колонне НКТ во время ее спуска и извлекается вместе с ней.

Устройство для автоматического закрытия центрального канала скважины предназначено для временного перекрытия скважины у нижнего конца колонны фонтанных труб при аварийных ситуациях или ремонте оборудования устья. Оно может устанавливаться в различных местах в НКТ.

Аварийный срезной клапан предназначен для глушения (задавки) оборудованной пакером скважины в аварийной ситуации через затрубное пространство, когда нельзя открыть циркуляционный клапан типа при помощм проволочного приспособления. Устанавливается с колонной НКТ, входит в состав комплекта скважинного оборудования с диаметром эксплуатационной колонны 219 мм на давление 14 МПа.

Скважинное предохранительное оборудование газовых скважин состоит из двух отдельных узлов: 1) разобщителя (пакера); 2) собственно клапана-отсекателя. К пакерам, применяемым вместе с забойными клапанами-отсекателями, предъявляются высокие требования: 1) безотказность в работе; 2) надежность разобщения пласта от трубного пространства; 3) возможность установки на любой заданной глубине; 4) малое время для соединения с колонной НКТ; 5) простота конструкции, минимально возможные основные размеры и металлоемкость; 6) устойчивость к агрессивным фсдам при высоких давлениях и температурах.

Забойные клапаны-отсекатели предотвращают открытое фонтанированиепр повреждении или разрушении устьевого оборудования и колонны НКТ выше места установки забойного клапана-отсекателя. Они служат автоматическим запорным устройством скважины при демонтаже устьевого оборудования, подъеме колонны НКТ из скважины без задавки жидкостью.

Пластовые газы многих газоконденсатных месторождений содержат коррозионные компоненты: сероводород, углекислый газ, кислоты жирного ряда (муравьиную, пропионовую, щавелевую, масляную). Коррозионные компоненты при наличии пластовой минерализованной или конденсационной воды, высоких давлений и температур вызывают интенсивную коррозию металлических обсадных колонн, НКТ, оборудования устья скважин, шлейфов, поверхностного оборудования, промыслов.

При большом содержании сероводорода в газе невозможно использовать обычные скважинные приборы для измерения давлений и температур, проводить геофизические работы в скважинах. Наибольшей коррозии подвергаются тройники, крестовины, катушки, уплотнительные кольца фланцевых соединений, задвижки фонтанной арматуры. Интенсивность коррозии элементов оборудования устья скважин изменяется от 0,1 до 4 мм/год.

Защита внутренней поверхности металлической обсадной колонны и внешней поверхности НКТ осуществляется разобщением пласта и затрубного пространства скважины при помощи разобщителя (пакера) и заполнением затрубного пространства ингибированной жидкостью. Защита другого металлического оборудования скважин от коррозии осуществляется при помощи периодической закачки ингибитора коррозии в призабойную зону пласта или непрерывной его закачки в затрубное пространство скважины с помощью насосов и подачи ингибитора в НКТ из затрубного пространства скважины через специальные ингибиторные клапаны в колонне НКТ.

7.5. Оборудование забоя газовых скважин

Оборудование забоя газовых скважин зависит от многих факторов: 1) литологического и фациального состава пород и цементирующего материала, слагающих газовмещающий коллектор: 2) механической прочности пород; 3) неоднородности коллекторских свойств пласта по разрезу; 4) наличия газо-, нефте- и водоносных пластов в продуктивном разрезе; 5) местоположения скважины на структуре и площади газоносности; 6) назначения скважины (добывающая, нагнетательная, наблюдательная).

Если газовая залежь пластового или массивного типа, газонасыщенный коллектор представлен крепкими породами (сцементированными песками, известняками, доломитами, ангидритами), в продуктивном разрезе отсутствуют нефте-и водонасыщенные горизонты, добывающие скважины могут иметь открытый забой (рис.7.2). В этом случае эксплуатационную колонну спускают до кровли продуктивного пласта, в непроницаемом пропластке устанавливают башмак и колонну цементируют до устья. Для улучшения выноса твердых частиц и жидкостей с забоя в фильтровую часть пласта спускается хвостовик.

Когда газонасыщенный пласт представлен слабо сцементированными породами, в продуктивном разрезе отсутствуют нефте – и водонасыщенные пропластки, открытый забой скважин оборудуется сетчатыми, керамическими, металлокерамическими, гравийными, стеклопластиковыми фильтрами различных типов и рыхлые породы призабойной зоны укрепляются вяжущими веществами. Наибольшее распостранение получают намывные гравийные фильтры. В этом случае с помощью гидравлических расширителей увеличивается диаметр зоны пласта, в который намечается намывка гравия, например со 146 до 256 мм.

В качестве органических смол применяются эпоксидная, фенолформальдегидная, орбамидная (крепитель М), смолы из сырых фенолов и формалина, РР-1.

7.6. Расчет внутреннего диаметра

и глубины спуска колонны НКТ в скважину

Колонну НКТ спускают в скважину для:1) предохранения эксплуатационной обсадной колонны от абразивного воздействия твердых примесей и коррозийных агентов, содержащихся в газе; 2) контроля за условиями отбора газа на забое скважины; 3) создания необходимой скорости движения потока газа для выноса на поверхность твердых частиц и жидкости с забоя; 4) равномерной выработки газонасыщенных пластов большой толщины по всему вскрытому интервалу; 5) проведения ремонтных работ и интенсификации притока газа из пласта в скважину.

7.6.1. Определение внутреннего диаметра колонны НКТ

Определение диаметра по условию выноса с забоя на поверхность твердых частиц заданного размера d и плотности rm.

Здесь:

Определение диаметра по условию выноса с забоя на поверхность жидких частиц

Диаметр определяется по формуле (7.2), но

Определение диаметра по условию обеспечения минимальных потерь давления в стволе скважины.

Если диаметр, полученный по формуле (7.5), больше диаметра, определенного из условия обеспечения выноса твердых и жидких частиц на поверхность (7.2), то принимается диаметр, определенный по последнему условию. Если же диаметр окажется меньше вычисленного из условия необходимости выноса примеси па поверхность, то его можно также увеличить до размеров последнего. При этом потери давления по стволу скважины уменьшаются. Таким образом, если существует опасность разрушения пласта или подтягивания воды, необходим вынос на поверхность жидкости и продуктов разрушения пласта. Если же дебиты скважины ограничены другими факторами, то расчет ведется из условия снижения потерь давления до минимально возможного значения с технологической и технической точек зрения.

Во время разработки месторождения при уменьшении пластового давления диаметр НКТ увеличивают, колонны малого диаметра извлекают из скважины и заменяют колоннами большего диаметра.В завершающий период разработки при отсутствии поступления воды и твердых взвесей в скважину возможна эксплуатация скважин по металлической обсадной колонне.

При наличии одного продуктивного горизонта в скважину спускают одну колонну фонтанных труб. Если несколько продуктивных горизонтов решено эксплуатировать раздельно, но одной системой скважин, в последнюю спускают две или даже три колонны фонтанных труб, при этом они могут быть спущены концентрично или параллельно с применением разобщителей (пакеров).

Фонтанные трубы, изготавливаемые из высококачественной стали длиной 5—12 м с внутренним диаметром 33—152 мм, позволяют ускорить процессы освоения скважины после бурения и ее глушения перед работами по интенсификации добычи газа или ремонтными работами, осуществлять контроль за состоянием ствола скважины без спуска в них глубинных приборов. Глубину спуска таких труб в скважину определяют по продуктивной характеристике пласта (или пластов) и технологическим режимам эксплуатации скважины. Обычно их целесообразно спускать до нижних отверстий перфорации.

7.6.2. Определение глубины спуска колонны НКТ в скважину

Положение башмака колонны фонтанных труб в скважине существенно влияет на: 1) отработку продуктивных горизонтов в многопластовом неоднорожном по толщине пласта месторождении; 2) высоту образующейся песчано-глинистой пробки при освоении и эксплуатации скважин; 3)высоту столба жидкости в НКТ и затрубье; 4) очередность обводнения по высоте многопластовых месторождений; 5) сопротивление потоков газа, двигающегося сверху вниз и снизу вверх к башмаку колонны НКТ; 6) коэффициенты фильтрационного сопротивления А и В.

Положение башмака колонны НКТ должно быть таким, чтобы скорости потоков газа, движущихся вниз по затрубному пространству и вверх в колонне обсадных труб, были равны у башмака колонны НКТ, чтобы скорость газа на входе в колонну НКТ была больше минимально необходимой для выноса твердых частиц и жидких капель критического диаметра, чтобы высота столба жидкой или песчано-глинистой пробки в колонне обсадных труб была минимальна.

7.7. Вскрытие продуктивного пласта

Вскрытие газового пласта — завершающий процесс бурения скважины.

Технология вскрытия продуктивного пласта значительно влияет на условия освоения и определяет продуктивную характеристику скважины.

Методы вскрытия пласта зависят от текущего пластового давления, характеристики продуктивного пласта и других факторов,

При вскрытии продуктивного пласта должно быть предотвращено проявление открытого фонтанирования скважины и в то же время должны быть сохранены природные фильтрационные свойства пород призабойной зоны. Если проницаемость пород мала, принимают меры к улучшению фильтрационных свойств призабойной зоны скважины путем применения различных методов интенсификации притока газа. Кроме того, газовые интервалы пласта, вскрывают таким образом, чтобы гарантировать длительную безводную эксплуатацию скважин,наилучшие условия притока газа из каждого пропластка и получение минимальных коэффициентов фильтрационного сопротивления. Кроме того, должен обеспечиваться максимальный коэффициент газоотдачи.

Предупреждение открытого аварийного фонтанирования обеспечивается противодавлением столба глинистого раствора на забой. Для этого обычно необходимо, чтобы давление столба глинистого раствора в стволе скважины на забой наа 10—15% превышало ожидаемое забойное давление. Это достигается путем применения промывочного раствора соответствующего удельного веса: например, используют меловой раствор с добавками барита или гематита. При низком качестве промывочного раствора вода из него отфильтровывается в пласт на глубину от нескольких сантиметров до метра и более. Па стенках ствола образуется плотная глинистая корка, которую трудно удалить. Отметим, что проницаемость глинистой корки обычно на два порядка ниже проницаемости пласта. Наличие глинистой корки и отфильтровавшейся в пласт воды резко снижает продуктивную характеристику призабойной зоны скважины. Поэтому при вскрытии продуктивного горизонта необходимо обращать особое внимание на качество промывочного раствора: водоотдача должна быть минимальной — до 2—3 см 3 за 30 мин; вязкость в пределах 18—25 сек по показаниям стандартного вискозиметра; толщина образуемой корки па стенках скважин не должна превышать 2—3 мм. Часто применяют растворы с добавками КМЦ (карбоксил-метил-целлюлоза) и др.

Бурение в процессе вскрытия пласта ведут с замедленной подачей долота на забой, и при этом тщательно следят, особенно во время подъема бурильного инструмента, за обязательным заполнением скважины до устья промывочным раствором. Это необходимо для предупреждения возможных выбросов его и, как следствие, аварий.

При наличии в продуктивном интервале глинистых прослоев необходимо принимать меры по борьбе с разбухаемостью глин во избежание ухудшения продуктивной характеристики скважины и осложнений при эксплуатации.

При вскрытии пластов с давлением ниже гидростатического в целях предупреждения заглинизирования и инфильтрации воды в пласт применяют глинистые растворы, приготовленные на нефтяной основе; используют поверхностно-активные вещества (ПАВ) и различные добавки.

Кроме того, при вскрытии продуктивного пласта можно использовать продувку забоя газом. Устье скважины должно быть оборудовано противовыбросовым устройством — превентором. При этом наилучшие результаты дает применение вращающихся превенторов. В газовых скважинах до вскрытия продуктивных пластов предусматривается спуск промежуточной колонны или кондуктора на глубину, исключающую возможность разрыва пород при закрытии превентора в случае выброса газа. На газовых месторождениях с большим этажом газоносности и аномально высоким пластовым давлением спускают дополнительные промежуточные колонны для обеспечения возможности прохождения всего этажа газоносности без поглощения промывочной жидкости и предотвращения связанных с этим выбросов. До вскрытия газового пласта промежуточной колонной или кондуктором перекрываются породы, поглощающие промывочную жидкость, а также породы, сообщающиеся с дневной поверхностью. Башмаки колонн устанавливаются в плотных непроницаемых породах. Если для очистки забоя от шлама используют газ или воздух, скважину оборудуют специальным вращающимся превентором. Это необходимо также и при значительной трещиноватости пород и большом содержании пустот в них.

В зависимости от характеристики пород призабойной зоны пласта (степени устойчивости при ожидаемом дебите, наличия подошвенной воды и воды в пропластках между объединяемыми горизонтами, пластовых давлений и др.) выбирается соответствующее оборудование забоя газовой скважины. Если призабойная зона сложена устойчивыми породами (песчаниками, известняками, ангидридами), то продуктивный пласт со скважиной сообщается открытым забоем. В этом случае эксплуатационную колонну спускают до кровли продуктивного пласта в непроницаемом пропластке и цементируют до устья.

При наличии устойчивых коллекторов забой оборудуют также фильтром или хвостовиком. Фильтры в этом случае изготовляют из стандартных труб, на которых фрезой нарезают вертикальные щели шириной в зависимости от фракционного состава песка, слагающего продуктивный пласт, от 0,75 до 3 мм. Если диаметры фильтра и эксплуатационной колонны равны, фильтр спускают одновременно с колонной после вскрытия скважины на полную глубину. Цементаж осуществляется от кровли продуктивного пласта и выше. Если диаметр фильтра меньше диаметра эксплуатационной колонны, то эксплуатационную колонну спускают до кровли продуктивного горизонта и цементируют и только после этого бурят скважину до проектной глубины и оборудуют фильтром-хвостовиком. Такой фильтр спускают в скважину на бурильных трубах с переводником с левой резьбой, который навинчивается на специальную муфту с конической резьбой. После спуска и установки фильтра на забое поворотом бурильных труб вправо освобождают их, а затем извлекают из скважины.

Если призабойная зона сложена песками или песчаниками, которые начинают разрушаться уже при небольших депрессиях на пласт, забой скважины оборудуется специальными гравийно-намывными фильтрами. В призабойную зону можно также закачивать специальные смолы или фильтрующиеся пластмассы. Наиболее распространен способ закачки смол в подземные хранилища газа (скважины), созданные в водоносных пластах.

7.8. Методы освоения газовых скважин

После вскрытия продуктивного пласта одним из указанных методов следующей стадией подготовки к эксплуатации является ее освоение: вызов притока газа или пластовой жидкости из пласта, очистка забойной зоны и обеспечение условий, при которых продуктивный пласт начинает отдавать газ в необходимом объеме. Процесс освоения скважины заканчивается проведением полного комплекса исследований, в том числе исследований по оценке дебитов и фильтрационных параметров каждого работающего интервала пласта и всей продуктивной характеристики скважины.

Возбуждение скважины состоит в понижении давления, создаваемого столбом жидкости (промывочный раствор или вода), на забое до давления меньше пластового.

Понижение давления на забое при освоении скважины достигается путем:

· замены промывочной жидкости водой. Если пласт не возбуждается, воду заменяют более легким раствором, например, нефтью, или в скважину нагнетают воду и воздух (или газ); снижением уровня жидкости в скважине. Жидкость в стволе скважины оказывает на пласт давление

При неизменном удельном весе раствора в скважине для обеспечения условий рз = рпл можно снизить его уровень

Приток газа в скважину начнется в тот момент, когда гидростатическое давление столба жидкости в стволе станет меньше пластового. Это давление можно понизить заменой жидкости в колонне другой жидкостью с меньшей плотностью (например, буровой раствор можно последовательно заменять водой, затем нефтью или газожидкостной смесью) или понижением высоты столба жидкости в скважине путем отбора ее с помощью тех или иных технических средств. На практике в различных условиях применяют оба способа.

Во многих случаях применяют компрессорный способ вызова притока газа. При этом способе в затрубное пространство с помощью передвижных компрессоров закачивают воздух пли газ, который вытесняет жидкость.

Скважины можно осваивать методом «раскачки». При данном методе первоначально создается давление газа или воздуха в затрубном пространстве, вследствие чего часть жидкости из скважины через фонтанные трубы будет выброшена на поверхность. После прекращения истечения жидкости из фонтанных труб затрубное пространство резко соединяют с атмосферой. Затем напорную линию от компрессора или газопровода присоединяют к фонтанным трубам, вновь создавая давление. В результате нескольких таких «раскачек» давление столба жидкости на забой скважины станет меньше пластового и скважина начнет фонтанировать.

Для освоения скважин также используют газ, который подводится по газопроводу от уже работающей скважины.

Перед освоением скважину тщательно промывают до нижней отметки забоя для удаления осадка глинистого раствора в нижней части фильтра, так как в противном случае после ее освоения эксплуатируется только верхняя часть вскрытого интервала продуктивного пласта. Примером может служить начальный период эксплуатации скважин Ленинградского месторождения Краснодарского края.

Если в жидкости содержится значительное количество твердых примесей, в процессе освоения скважин недопустима их остановка до полного удаления этих примесей и перехода па фонтанирование чистым газом. В противном случае в стволе может образоваться пробка и не исключен прихват фонтанных труб. Например, в процессе освоения скв. 42 Шебелинского месторождения выносилось большое количество глинистого раствора. Не дождавшись продувки скважины до получения чистого газа, освоение ее было остановлено, в результате чего образовалась пробка, на ликвидацию которой было затрачено несколько месяцев.

После возбуждения скважины и очистки забоя и призабойной зоны от промывочной жидкости и других примесей скважину продувают с выпуском газа в атмосферу. Время этого процесса колеблется от нескольких часов до нескольких суток и зависит от количества выносимых примесей и их характера. Для скважин, в которых возможен интенсивный вынос породы, продолжительность процесса при высоких депрессиях должна быть минимальной. Дебит газа при продувке зависит от характеристики пласта и состояния надземного оборудования.

Для очистки призабойной зоны более эффективна периодическая продувка до получения чистого газа без примесей. В некоторых случаях (при опасном разрушении призабойной зоны) продувку осуществляют через штуцера, увеличивая последовательно диаметр их.

Обычно со временем дебит газа и давление на устье скважины при продувках и неизменном диаметре штуцера растут по мере очищения призабойной зоны. Уменьшение же дебита и давлений на устье свидетельствует о засорении забоя. В этом случае следует немедленно прекратить продувку. Количество примесей, выносимых из пласта, и характер их изменения во времени определяют с помощью сепарационных передвижных установок, которые устанавливают после предварительной непродолжительной продувки. Полезно также периодически проверять состояние забоя, измеряя его глубину специальной желонкой.

На завершающей стадии разработки месторождений, когда пластовое давление значительно ниже гидростатического, эффективность этого процесса снижается. Кроме того, при продувках теряется много газа. Поэтому этот способ, как регулярное средство борьбы со скоплением примесей, применять не желательно. На этой стадии разработки для удаления жидкости с забоя скважины применяют плунжерный лифт и поверхностно-активные вещества (ПАВ) типа ОП-5, ОП-7 и другие, которые успешно используют на промыслах Краснодарского края.

8. СБОР И ПОДГОТОВКА ГАЗА К ТРАНСПОРТУ

8.1. Схемы сбора газа и конденсата на промысле

При разработке газовых или газоконденсатных месторождений с небольшим содержанием углеводородного конденсата и при отсутствии сероводорода в составе пластового газа применяют четыре схемы внутрипромыслового сбора газа: линейную, лучевую, кольцевую и групповую (рис. 8.1).

Название схемы сбора обусловливается конфигурацией газосборного коллектора. При этих схемах сбора и внутрипромыслового транспорта газа каждая скважина имеет цельную технологическую нитку и комплекс оборудования для очистки газа от механических примесей, жидкостей и предотвращения образования кристаллогидратов углеводородных газов (сепараторы, конденсатосборники, установки для ввода метанола в поток газа и т.д.).

Газ из скважин, пройдя прискважинные сооружения по очистке от твердых взвесей и жидкостей, по шлейфам направляется в общий газосборный коллектор, промыслоювый газосборный пункт (ГСП) и магистральный газопровод. Углеводородный конденсат из прискважинных сооружений по самостоятельным трубопроводам, проложенных параллельно газопроводам, направляется на ГСП.

Конфигурация газосборного коллектора зависит от формы площади газоносности, числа и размещения добывающих скважин, числа газоносных пластов, состава газа в них, методов промысловой обработки газа и способов замера его объема.

Линейная, лучевая и кольцевая схемы промыслового сбора и транспорта газа с прискважинными сооружениями и отдельными технологическими нитками промысловой обработки газа для каждой скважины имеют следующие недостатки:

1. Промысловое оборудование установлено на большой территории.

2. Скважины с прискважинным оборудованием для очистки, осушки и замера газа требуют большого числа квалифицированного обслуживающего персонала.

3. Значительные длина промысловых дорог, металлоемкость коммуникаций водоснабжения, теплоснабжения и доставки реагентов.

4. Сложность устройства и функционирования систем дистанционного измерения давления, температур, расходов, управления технологическим режимом работы скважин и прискважинного оборудования.

5. Значительные потери газа и конденсата в запорной арматуре и прискважинных сооружениях.

Число газосборных пунктов па месторождении зависит от размеров газоносной площади и может колебаться в широких пределах — от 2—4 до 25. При большом числе газосборных пунктов число общепромысловых газосборных коллекторов может быть больше одного. В этом случае коллекторы сходятся в виде лучей в одном пункте — на промысловом газосборном пункте (ПГСП) или головных сооружениях. Если поток газа к потребителям распределяется по противоположным направлениям, то число головных сооружений может соответствовать числу направлений. Число скважин, подключаемых к газосборному пункту, достигает иногда 25 и зависит от схемы размещения скважин и от их дебитов. Как правило, это число не превышает 10—12.

При промысловом обустройстве возможны две системы сбора газа и конденсата: децентрализованная и централизованная.

Если окончательная подготовка газа проводится на газосборных пунктах, система называется децентрализованной. В этом случае газосборный пункт представляет собой комплекс сооружений законченного цикла промысловой обработки газа и углеводородного конденсата, включая вспомогательные объекты.

При централизованной системе на газосборных пунктах осуществляются лишь сбор и первичная сепарация газа. Окончательная подготовка его, а также подготовка углеводородного конденсата к дальнейшему транспорту производятся на головных сооружениях.

На чисто газовых месторождениях, как правило, применяется централизованная система.

Децентрализованную систему используют для высокопродуктивных скважин (1,5—2 млн. м 3 /сут) или когда транспорт необработанного газа затруднен, образуются гидраты, выпадает конденсат и т. д.

На газоконденсатных месторождениях в тех случаях, когда производительность газосборных пунктов составляет 10—15 млн. м 3 /сут, скважины высокодебитные, а для обработки газа применяют низкотемпературную сепарацию, используют деценрализованную систему сбора газа. Эта система используется также на месторождениях с большими запасами газа, пластовые давления которых обеспечивают длительный срок работы установок НТС.

В остальных случаях на газоконденсатных месторождениях целесообразно выбирать централизованную систему сбора и промысловой обработки газа с полным циклом подготовки его к дальнему транспорту на головных сооружениях.

Для окончательного выбора системы обработки газа должны быть выполнены технико-экономические расчеты двух вариантов схем: централизованного и децентрализованного. Если показатели расчетов будут равноценными, то предпочитается централизованная система.

8.1.2. Расчет газосборных сетей

Газопроводы от скважин до газосборного коллектора или УКПГ называются шлейфами. Их рассчитывают по формуле пропускной способности газопровода

В качестве выражения для определения Е можно воспользоваться эмпирическими формулами А.И. Ширковского [ ] или приближенно определить по графику при скорости газа uf более 15 м/сек.

Люди также интересуются этой лекцией: Рекламное обращение.

Толщина стенки трубы шлейфа определяется из расчета на прочность при давлении, равном начальному статическому давлению на устье скважины до начала эксплуатации залежи, или на давление, равное 16 МПа при рст..г³16 МПа. Внутренний диаметр шлейфа определяется из расчета на максимальный дебит скважины таким образом, чтобы потери давления были не больше 0,05-0,1 МПа на 1 км длины шлейфа. При обосновании диаметра шлейфа также учитываются термодинамические условия. Шлейф может играть роль холодильника газа, выходящего из скважины с температурой, большей температуры грунта на уровне укладки шлейфа, или подогревателя, если температура газа, выходящего из скважины, меньше температуры грунта. Обычно внутренний диаметр шлейфа единичной скважины равен 102, 125 или 150 мм. При движении газа с куста скважин до УКПГ диаметр выкидной линии равен 200, 325 и даже 426 мм (сеноманская залежь Уренгойского газоконденсатного месторождения).

Промысловый газосборный коллектор рассчитывается как сложный газопровод с подключением по пути газовых линий. Внутренний диаметр промыслового газосборного коллектора определяется на конец компрессорного периода эксплуатации месторождения с постоянным суточным отбором газа. Давление газа в начале газосборного коллектора р1 принимается равным давлению обработки газа на УКПГ, ближайшей к началу газосборного коллектора, давление газа в конце газосборного коллектора р2 принимается равным давлению газа на приеме промысловой дожимной компрессорной станции (головной КС), часто расположенной на ПГСП в конце газосборного коллектора.

Обычно промысловый газосборный коллектор строится из труб с диаметрами от 500 до 1420 мм.

Толщина стенки труб промыслового газосборного коллектора рассчитывается по давлению газа на УКПГ в первый год эксплуатации месторождения, несколько превышающему давление газа в начале магистрального газопровода (5,6 или 7,6МПа).

Для охраны окружающей среды, повышения безопасности работы, ликвидации потерь газа и углеводородного конденсата при газодинамических и газоконденсатных исследованиях скважин, при удалении жидкостей с забоя скважин, из шлейфовых газопроводов, для повышения эксплуатационной надежности работы газопромысла вместе с высоконапорной системой сбора и внутрипромыслового транспорта газа и конденсата одновременно проектируется и сооружается низконапорная герметизированная система сбора, измерения и использования газа и углеводородного конденсата, а также других жидкостей.

Расчет сложной внутри- и межпромысловой газосборной сети при большом числе скважин, ГСП или УКПГ, дожимных компрессорных станций, при значительной протяженности промысловых и межпромысловых коллекторов с неустановившимся режимом течения газа в них представляет собой сложную комплексную оптимизационную задачу. В современных условиях она решается методами динамического программирования с использованием в расчетах ЭВМ.