для чего нужна манжета уплотнительная

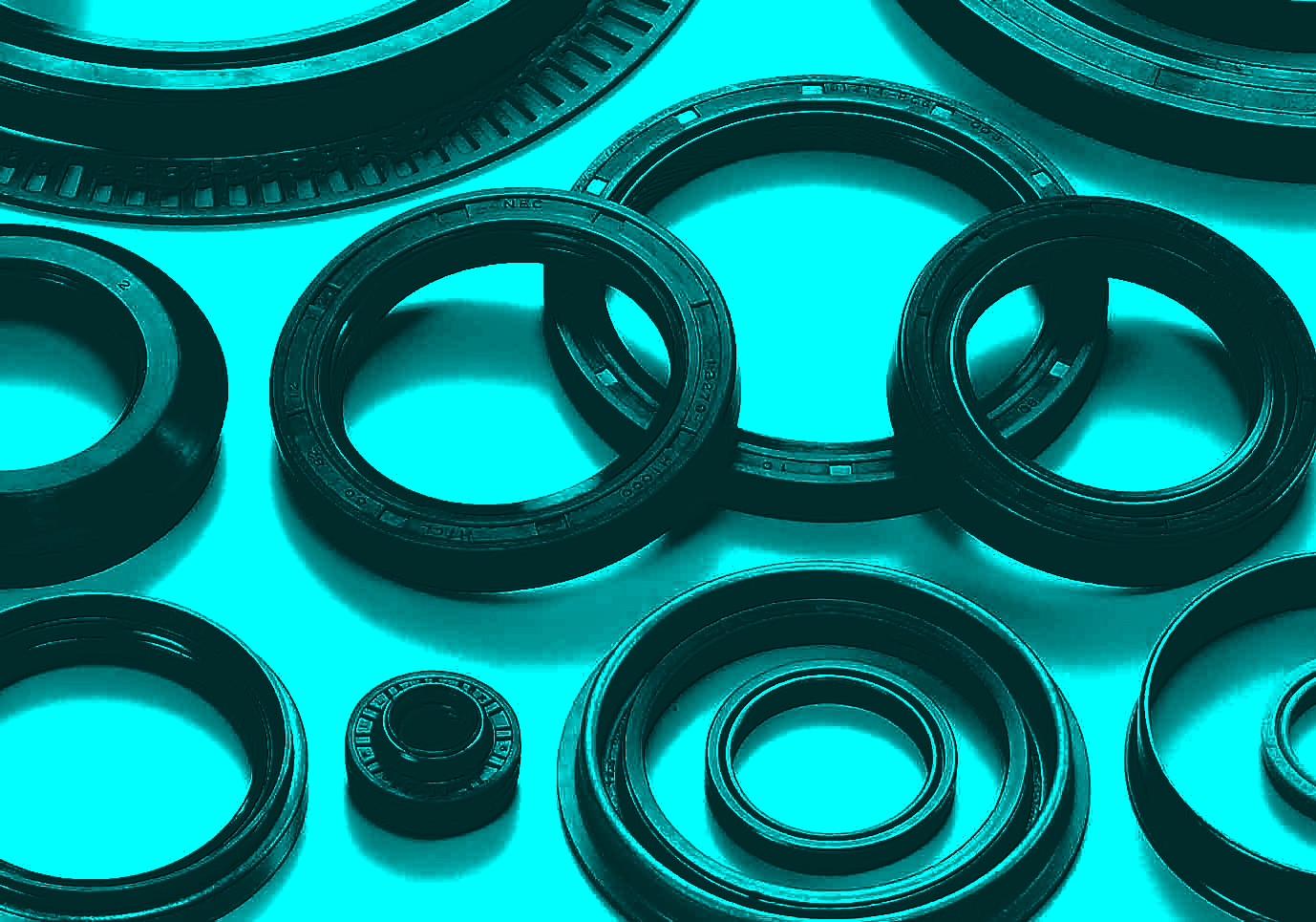

Манжета — основной элемент контактного уплотнительного устройства манжетного типа кольцевой формы из эластичного материала, препятствующего вытеканию рабочей жидкости или газа из области высокого давления в область низкого давления, а также защищает детали от попадания на них грязи и пыли.

Манжеты используют для уплотнения валов в механических приводах, поршневых насосах, гидравлических прессах, поршня и штока гидро- и пневмоцилиндров и т. п.

Сальник часто называют армированной манжетой. Все потому, что внутри резинового уплотнения имеется металлический каркас. С ее помощью изделие становится более жестким и прочным. Детали служат для уплотнения:

L и R – обозначение стороны вращения: влево и, соответственно, вправо;

W – с более прочной фиксацией благодаря специальным боковым насечкам;

В – имеют внешнюю металлическую сторону.

Также существуют манжеты без металлического каркаса. Цена их также различная и зависит от материала изготовления и производителя. Манжеты встречаются в разных сферах: от бытовой техники до автопрома. Некоторые изделия после начала эксплуатации заменяют именно на сальники.

Итак, обе детали – уплотнители в различных механизмах. Манжета – более дешевая, чаще используемая для уплотнения возвратно-поступательных механизмов в гидравлических и пневматических цилиндрах. Сальник имеет армированную резину, применим во вращательных соединениях. Все эти приспособления служат для удерживания рабочей жидкости (масла) в заданных рамках.

Контактные уплотнения (сальники, манжеты, кольца)

Сальники

Сальники принадлежат к числу отживающих систем уплотнения. Их основной недостаток — повышенный износ, сопровождающийся потерей уплотнительных свойств, и неприспособленность к высоким окружным скоростям. Все же благодаря простоте и дешевизне сальники до сих пор применяют в узлах неответственного назначения.

Сальник представляет собой кольцевую полость вокруг вала, набитую уплотняющим материалом. Для набивки применяют хлопчатобумажные ткани, очесы, шнуры, вываренные в масле, фетр, асбест и подобные материалы с добавлением металлических порошков (свинца-баббита), графита, дисульфида молибдена и других самосмазывающихся веществ.

На рис. 607 представлены простейшие формы сальников, устанавливаемых непосредственно в корпусные детали (рис. 607, I—IV) или в промежуточные детали (рис. 607, V—VIII).

На рис. 608, I изображено простейшее сальниковое уплотнение с конической канавкой (стандартный угол профиля канавки 15° ± 1°). Коническую форму придают канавке в расчете на то, что уплотнение в виде, например, цилиндрического фетрового кольца, будучи плотно установленное в коническую канавку, стремится под действием сил упругости сжиматься к центру, охватывая вал.

Набивка работает непосредственно по валу или по промежуточной втулке; для увеличения надежности и повышения срока службы поверхность вала (или втулки) должна иметь твердость не ниже HRC 45 и шероховатость не более Ra = 0,32—0,65 мкм. Обратную схему, при которой набивка работает по корпусу (рис. 608, II), применяют редко вследствие повышения окружной скорости скольжения в связи с этой конструкцией.

Для увеличения надежности уплотнения применяют двойные сальники, расположенные друг за другом (рис. 608, III) или, при ограниченности осевых габаритов, друг над другом (рис. 608, IV). Для компенсации происходящего в эксплуатации износа осуществляют затяжку набивки (рис. 608, V, VI).

Надежность сальника резко возрастает при подводе смазки (хотя бы в незначительном количестве) так как при смазке уменьшается коэффициент трения, тепловыделение и повышается герметичность. В конструкции, изображенной на рис. 608, IV, смазка подводится из уплотняемой полости через радиальные отверстия в корпусе сальника.

Периодическая подтяжка крайне нежелательна, потому что требует постоянного внимания обслуживающего персонала. Кроме того, при неумелом обращении возможна перетяжка сальника, приводящая к перегреву и выходу уплотнения из строя.

Совершеннее конструкции с автоматической затяжкой с помощью пружины (рис. 608, VII, VIII).

На рис. 608, IX—XI показаны конструкции сдвоенных сальников с пружинной затяжкой.

Для уплотнения жидкостей, пара и газов при высоком давлении применяют сальники с увеличенной длиной набивки и с затяжкой набивки внутренней (рис. 609, I) или наружной (рис. 609, II) гайкой, грундбуксой (рис. 609, III) или пружинами (рис. 609, IV—VI).

В случаях, когда необходимо полностью исключить просачивание жидкости через уплотнение, применяют спаренные (рис. 609, VII) или многорядные (рис. 609, VIII) сальники с промежуточными распорными втулками между набивками и со сливом жидкости, просачивающейся через первые (со стороны давления) набивки.

Гидропластовые уплотнения

Часто применяют сальники с уплотняющим элементом в виде втулки из термопластов, например, из поливинилхлоридов. Гидропластовую втулку заключают в замкнутое кольцевое пространство в корпусе (рис. 610, I). Зазор между валом и отверстием делают минимальным. Уплотняющий элемент затягивают на валу винтом, действующим на гидропласт через притертый плунжер; давление плунжера, передаваясь всей массе гидропласта, заставляет втулку плотно охватывать вал.

Во избежание выдавливания гидропласта в зазор между валом и корпусом, на торцах кольцевой канавки корпуса устанавливают выполненные из антифрикционного металла кольца по посадке Н7/h6 относительно вала (рис. 610, II). Кольцам придают некоторую свободу радиального перемещении для того, чтобы поверхности скольжения не разрабатывались при биении вала.

Манжетные уплотнения

Манжета представляет собой выполненное из мягкого упругого материала кольцо с воротником, охватывающим вал. Под действием давления в уплотняемой полости воротник манжеты плотно охватывает вал с силой, пропорциональной давлению (рис. 611, I). Для обеспечения постоянного натяга воротник стягивают на валу кольцевой пружиной (на рис. 611 не показана).

Манжета должна быть расположена воротником навстречу уплотняемому давлению; при обратном расположении (рис. 611, II) давление отжимает воротник от вала. При необходимости двустороннего уплотнения устанавливают две манжеты с воротниками, направленными в разные стороны (рис. 611, III). Наружную сторону манжеты плотно крепят к корпусу.

В ряде случаев манжету делают с двумя воротниками, один из которых уплотняет вал, а другой корпус (рис. 612), в силу того же манжетного эффекта.

Возможные формы манжет показаны на рис. 613, I—XII.

Манжеты раньше изготовляли из лучших сортов воловьей кожи, подвергая ее распариванию и прессованию для придания нужной формы. На рис. 614 показаны способы установки кожаных манжет.

На рис. 615 приведены примеры применения манжет в уплотнениях торцового типа.

На рис. 616 изображена многорядная установка манжет в уплотнениях для высоких давлений (жидкостей, паров и газов).

Манжеты чаще всего изготовляют из пластиков типа поливинилхлоридов и фторопластов, превосходящих кожу по упругости и износостойкости, Полихлорвиниловые манжеты выдерживают температуру до 80°С. Фторопластовые манжеты могут работать при температурах до 300°С.

Армированные манжеты для валов

Широко применяют в машиностроении армированные манжеты для валов. Эти уплотнения представляют собой самостоятельную конструкцию, целиком устанавливаемую в корпус; манжету изготовляют из синтетических материалов, что позволяет придать ей любую форму; воротник манжеты стягивается на валу кольцевой витой цилиндрической пружиной (браслетной пружиной) строго регламентированной силой.

На рис. 617 показаны различные типы манжет (первые относятся к более ранним конструкциям).

Конструкции на рис. 617, I—VIII с манжетой в кассете из листовой стали (иногда очень сложной сборки) почти вышли из употребления. Основной их недостаток — сложность герметичной посадки уплотнения в корпус. При достижимой штампованием точности размеров трудно обеспечить плотную посадку кассеты в корпус, поэтому возникает необходимость применять уплотняющие мази. В современных конструкциях посадочный пояс уплощения выполняют как одно целое с манжетой (рис. 617, IX и следующие). Благодаря податливости материала в данном случае легко достигается уплотнение по корпусу даже при значительных колебаниях посадочных размеров. Необходимая радиальная жесткость придается введением в тело манжеты каркасных колец из листовой стали.

Манжеты делают с одним (рис. 617, X, рис. 618, I, II) уплотнительным гребешком, с двумя рис. 617, XI, ХII) и большим (рис. 617, XIII) числом гребешков. В конструкции на рис. 617, XIII браслетная пружина заменена кольцом из упругого синтетика. В конструкции на рис. 617, XIV необходимая упругость придается кольцевым валиком у гребешка, в конструкции на рис. 617, XV — кольцевым ребром вокруг гребешка (для придания устойчивости ребро заключено в штампованную обойму).

На рис. 617, XVI показана рациональная конструкция манжеты с двумя гребешками; один (стянутый пружиной) уплотняет вал, другой предупреждает проникновение в уплотнение грязи извне. На рис. 617, XVII изображена конструкция манжеты для радиальной сборки, на рис. 617, XVIII, XIX — конструкции сдвоенных манжет. Своеобразная конструкция двухгребешковой манжеты показана на рис. 617, XX, XXI. В свободном состоянии манжета имеет форму, изображенную на рис. 617, XX. При установке в корпус (рис. 617, XXI) уплотнительные гребешки расходятся, создавая натяг на поверхности вала; натяг поддерживается браслетной пружиной.

Манжеты изготовляют прессованием или пресс-литьем (с опрессовкой внутренних металлических элементов) из эластичных, износостойких, масло- и химически стойких пластиков и резины. Браслетные пружины изготовляют из пружинной проволоки диаметром 0,2—0,5 мм и подвергают закалке и среднему отпуску, защищают кадмированием, цинкованием или делают их из бронзы.

Способы соединения концов пружин показаны на рис. 619. В конструкции на рис. 619, I на одном из концов пружины навивка ступенчатая. При соединении ступенчатый конец (предварительно закрученный в сторону, обратную ходу витков) ввертывают в витки другого конца.

В конструкции на рис. 619, II хвостовику пружины придана коническая форма, облегчающая завертывание; в конструкции на рис. 619, III соединение концов производится с помощью отдельной витой вставки.

Способы установки манжетных уплотнений в корпусах показаны на рис. 620. При способе установки, показанном на рис. 620, I, соединение с корпусом достигается за счет упругого радиального сжатия манжеты при вводе в корпус; однако соединение получается ненадежное. В конструкции на рис. 620, II уплотнение, предварительно сжатое, вводят в выточку в корпусе; высота буртика у входа в канавку не должна превышать допустимого упругого сжатия манжеты.

На рис. 620, III показан более правильный способ установки: манжету фиксируют в осевом направлении привертной шайбой. Во избежание проворота манжеты в корпусе и для обеспечения герметичности манжету сажают с небольшим осевым натягом (порядка 0,5 мм). На рис. 620, IV показана аналогичная установка с замыканием соединения в осевом направлении фигурной шайбой и зегером. На рис. 620, V—IX показаны способы установки манжет в промежуточных корпусах. При установке манжет с гибким воротником, подверженных действию повышенного давления, необходимо предупреждать возможность выворачивания воротника манжеты под давлением. В этих случаях рекомендуется установка опорного диска с профилем, соответствующим профилю манжеты (рис. 621).

Поверхности, по которым работают манжеты, должны обладать твердостью не менее HRC 45 и иметь шероховатость не более Rа = 0,16—0,32 мкм.

На рис. 622, I—III показаны три случая установки манжет. Во втором и третьем случаях необходимо предупредить возможность просачивания масла по зазору между валом и втулкой (или ступицей насадной детали). Это достигается обработкой торцов (а) до шероховатости Rа = 0,63—1,25 мкм и соблюдением строгой перпендикулярности торцов относительно оси отверстия. Для обеспечения полной герметичности рекомендуется покрывать торцы герметизирующими мазями или устанавливать на торцах уплотнительные прокладки.

На валах, на которые надевают манжету при сборке, должны быть предусмотрены пологие фаски (рис. 623, II). Это избавляет от необходимости применять специальные монтажные приспособления, например, монтажную втулку (рис. 623, III).

При работе манжеты по промежуточной втулке или по ступице насадной детали (см. рис. 622, II и III) пологие заходные фаски на втулках и ступицах обязательны, так как в данном случае применить способ монтажа, приведенный на рис. 623, III, невозможно.

На рис. 624 даны примеры установки манжетных уплотнений в узлах с шарикоподшипниками.

Уплотнение разрезными пружинными кольцами

Уплотнение разрезными пружинными кольцами (рис. 625) надежно, оно может держать большие перепады давления и при правильном подборе материалов долговечно. Пружинные кольца изготовляют из закаленной стали, перлитного чугуна, кованой бронзы и устанавливают в стальном корпусе, термообработанном до твердости HRC 40—45. Наружную втулку уплотнения выполняют из закаленной, цементованной или азотированной стали. Кольца сажают в канавки корпуса с осевым зазором 0,005—0,020 мм. Просвет (а) (рис. 625, I) между наружной поверхностью корпуса и отверстием втулки делают равным 0,5—1,0 мм.

Кольцо устанавливают с небольшим натягом по отношению к втулке. В процессе работы кольца стоят неподвижно во втулке или слегка проскальзывают. Под действием перепада давления кольца прижимаются торцами к стенкам канавок корпуса. Обычно устанавливают два–три кольца; при повышенном перепаде давления число колец доводят до пяти–шести.

В многокольцевых уплотнениях, работающих при высоких перепадах давления, наиболее нагружено первое, ближайшее к герметизируемой полости кольцо; со временем на торцовой поверхности этих колец образуется ступенчатая выработка, являющаяся результатом прижатия кольца к стенке канавки.

Для равномерного распределения нагрузки между всеми кольцами, а также для подвода масла к трущимся поверхностям (при уплотнении маслосодержащих полостей) в первом (а иногда в нескольких передних кольцах) выполняют разгрузочные отверстия (а) (рис. 626).

Наружный диаметр колец в свободном состоянии d0 делают с таким расчетом, чтобы кольцо входило во втулку с небольшим натягом d0 = (1,02—1,03)d, где d — диаметр отверстия втулки.

Замки колец обычно изготовляют прямыми (рис. 627, I). У колец большого диаметра замки выполняют косыми (рис. 627, II) под углом 45°. Ширину прорези s в свободном состоянии выбирают из условия, чтобы после введения кольца во втулку в замке оставался просвет 0,3—0,5 мм. С учетом формулы для запишем

s = (0,3—0,5) + (0,02—0,03)d ≈ 0,5 + 0,08d.

В уплотнениях, работающих при повышенных температурах, зазор надо увеличить на термическое удлинение кольца.

Для беспрепятственного ввода колец в канавки необходимо соблюдать известное из теории разрезных пружинных колец правило: отношение b/d (рис. 628) должно быть не более 0,05.

Для колец из закаленной качественной стали это отношение может увеличиться до 0,1. Если отношение b/d превышает 0,1, то применяют корпуса из наборных дисков (см. рис. 625, II). Для удобства монтажа диски после установки колец завальцовывают на втулке из мягкой стали (см. рис. 625, III). Отношение высоты колец h к ширине b обычно равно 0,5—0,7.

Иногда применяют парную установку колец в канавках (см. рис. 625, IV) или монтируют кольца в корпусе в ряд (см. рис. 625, V, VI).

Для облегчения ввода при монтаже колец во втулки последние снабжают пологими фасками. Во избежание применения специальных монтажных приспособлений рекомендуется диаметр фаски D делать не менее наружного диаметра d0 кольца в свободном состоянии (рис. 629).

Уплотнение резиновыми кольцами

Уплотнения с резиновыми кольцами, вводимыми в канавки вала или промежуточной втулки, имеют ограниченное применение.

В конструкции на рис. 630, I уплотнение обеспечивают натягом между наружной поверхностью колец и втулкой. В конструкции на рис. 630, II использован манжетный эффект. Кольца расположены в канавках со скосом. Под действием давления в уплотняемой полости кольца, находя на скос, прижимаются наружной поверхностью к втулке. Уплотнение одностороннего действия. При необходимости обеспечить двустороннее уплотнение кольца устанавливают в канавках с попеременным чередованием наклона днищ (рис 630, III) или применяют канавки с двусторонним скосом (рис. 630, IV).

На рис. 631 изображено уплотнение, в котором использован центробежный эффект: резиновое кольцо имеет несколько наклонных гребешков, которые под действием центробежной сипы прижимаются к гильзе, создавая давление, пропорциональное квадрату частоты вращения. Кольца выполняют из мягких сортов маслостойкой и термостойкой синтетической резины.

Недостатки уплотнений резиновыми кольцами — ненадежность работы, быстрый износ резины в процессе эксплуатации, неопределенность сил прижатия.

Чаще применяют резиновые кольца в установках с возвратно-поступательным движением вала.

Сальники и манжеты, особенности их износа

Манжеты и сальники — это уплотнительные детали, предназначенные для герметизации сочленений в различных механизмах. Основная сфера применения — уплотнение круглых валов, совершающих вращательные движения, и штоков, двигающихся по вертикали. Цель — недопущение подтеканий смазки или других эксплуатационных жидкостей, а также просачивания газов в пневматических механизмах.

Чем отличается манжета от сальника?

По сути, это — одна и та же деталь, только представленная в разных вариантах исполнения. Манжета изготавливается исключительно из резины. Сальник фактически является ее разновидностью и отличается наличием армирующего элемента, а данное название обусловлено историей возникновения детали: до появления резины уплотнение вращающихся или вертикально движущихся механизмов осуществлялось с помощью льняной нити, фетра или войлока, которые смазывались салом. Сегодня официальное определение сальника — «армированная манжета».

Изделия выпускаются во множестве типоразмеров и вариантов исполнения. Однокромочные манжеты изготавливаются без пыльника, поэтому используются только для герметизации сочленений. Также имеются двухкромочные сальники. В них есть пыльник, который уплотняет механизм и защищает его компоненты от попадания пыли и грязи.

Сальники и манжеты применяются:

Особенности выбора сальников и манжет

Первый параметр, на который нужно обратить внимание при покупке уплотняющих деталей, — это типоразмеры. Также учитывайте следующие характеристики:

Иногда необходимо также учесть направление движения. В этом случае оно указывается на сальнике стрелкой.

Особенности износа сальников и манжет

Детали эксплуатируются в агрессивных условиях, поэтому необходимо соблюдать правила пользования. Учитывайте следующее:

Изношенные детали восстановлению не подлежат, при выработке ресурса или повреждениях их следует заменить.

Манжеты резиновые для канализационных труб

Классификация резиновых манжет для канализации

Манжет резиновый для канализации может изготавливаться из разных материалов, также существуют различные типы устройства. Гидравлические уплотнители используются в промышленности, для оборудования ассенизационной системы в частных домах, коттеджах и квартирах.

Манжеты для чугунной канализации изготавливаются из полиуретана и резиновых смесей таких, как резина, паронит, силикон и каучук. При изготовлении применяется исключительно 100% резина, не примешивается полимер. Благодаря данному составу обеспечивается высокая эластичность, прочность и плотность крепления с соединяемыми частями. Полимер и резина также обеспечивают сопротивление к повышению и понижению температуры, устойчивы к агрессивным веществам, могут использоваться при попадании кислот и при повышенной жесткости рабочих ресурсов.

Уплотнительная манжета для канализации также бывает различных типов:

Также манжета уплотнительная резиновая для канализации может быть внутренней и наружной. Внутренний уплотнитель используется в чугунных трубах для присоединения патрубков из пластика с различным диаметром. Также используется для того, чтобы подключить гофрированный шланг к сливу бытовых сантехнических приборов (например, подключение к ассенизационной системе стиральной или посудомоечной машины). Наружный уплотнитель, в свою очередь, применяется для того, чтобы подключиться к безраструбной канализационной конструкции.

Еще существует манжета канализационная переходная трехлепестковая, которая облегчает переход из чугунного трубопровода в пластиковый.

Бактерии для септиков и выгребных ям можно найти здесь

Доктор Робик для выгребных ям и септиков читайте здесь

Преимущества и недостатки манжет для канализационных труб

Манжета резиновая переходная для канализационных систем обладает следующими преимуществами:

Что касается недостатков: установка гидравлики возможна только в случае, если на конце чугунного патрубка есть раструб, внутренняя поверхность которого отличается абсолютной ровностью и отсутствием даже незначительных дефектов.

Размеры манжет для канализационных труб

Существуют разные уплотнители. Например, манжета для канализационных труб 110 имеет круглое сечение, а также манжета канализационная 110 имеет диаметр 110 мм. Манжета для канализации 32х25 имеет вес 0,3 г. Манжета для канализации 32х25 соединяет сифоны с пластиковыми патрубками и имеет черный цвет. Манжета канализационная 110х80 имеет длину 17 мм. Манжета для канализации 25х16 используется во внутренней ассенизационной системе.

50х40, 50х25, 50х32 используются для того, чтобы подключить сантехническое оборудование, сифоны, стиральные и посудомоечные машины с патрубками из ПВХ, которые имеют диаметр 50 мм. Продукция, которая имеет параметры 72х40, 72х32, а также манжета резиновая переходная для канализационных систем 110х108 используются для того, чтобы осуществить раструбный переход из чугунного патрубка в пластиковый трубопровод.

Устройство,принцип работы,монтаж септика Юнилос можно найти на здесь

Устройство,принцип работы,монтаж септика Лидер можно найти на этой странице