для чего обжигают известь

Обжиг известняка

Обжиг известняка – это процесс нагревания известняковой массы, в ходе которого карбонат кальция (формула: CaCO3) разлагается на оксид кальция (CaO) и углекислый газ. Основное уравнение реакции выглядит так: CaCO3=CaO+CO2. Эта реакция используется для получения негашёной извести, цемента, вяжущих веществ, кальцинированной соды. Для обжига используют специальные промышленные печи. В заводских условиях температура, при которой осуществляется обжиг, составляет от 1000 до 1300 градусов Цельсия. Оксид кальция является основной составляющей негашёной извести.

При неполном прокаливании в печи остаются куски недожженного материала. Однако их наличие не сказывается на качестве образуемого продукта. Более вредное влияние оказывает повышение температуры выше предельно допустимых значений. В этом случае наблюдается так называемый пережёг исходного сырья, результатом которого является появление крупнокристаллического оксида кальция. Такая известь не подходит для гашения, так как в этом случае процесс идёт очень заторможено, в результате чего он продолжается даже после того, как известь была использована по назначению. Это может стать причиной появления дефектов в конструкции, вплоть до внештатного её разрушения.

Присутствующие в известняке примеси влияют на процесс обжига и свойства полученного продукта, зачастую приводя к снижению эффективности процесса.

Что такое известь

Негашёная известь (в основном СаО) представляет собой порошкообразную субстанцию, либо представленную в молотом или тестообразном виде, не имеющую характерного цвета, которая используется для получения гашёной извести (Са(ОН)2). Негашёная известь бурно взаимодействует с водой. Образующаяся при этом процессе гашёная известь применяется в строительстве как вяжущий материал.

Негашёная известь может быть представлена в нескольких вариантах: воздушная, твердеющая и гидравлическая. Последняя может твердеть, даже находясь в толще воды. Воздушная известь является продуктом обжига известняка с невысоким содержанием глины (не более 8 процентов). Для её производства используют шахтные и вращающиеся печи. Продукт гашения воздушной извести обладает более высокой пластичностью, а продукт гашения гидравлической извести характеризуется повышенной прочностью при более низкой пластичности.

По содержанию оксида магния известь подразделяют на кальциевую (низкое содержание MgO) магнезиальную и доломитовую (максимальное содержание оксида магния). Кальциевая высокосортная («жирная») известь наиболее эффективна в строительстве, так при взаимодействии с водой легко образует вязкую пластичную массу.

Известь применяется для приготовления строительных растворов, в химической промышленности, сельском хозяйстве, металлургии, при производстве некоторых видов кирпича.

Подготовка сырья для обжига

Производство негашёной извести включает 3 основных этапа: добычу сырья (известняк) и его обработку, доставку топлива для обжига и процесс обжига известняка.

Добычу известняковой породы осуществляют открытым способом – на карьерах. Для первоначального её размельчения используется специальная техника. Слои известняков повышенной плотности с высоким содержанием магния предварительно взрывают. При наличии на месторождении различных типов известняков предпочтительна их выборочная разработка.

Оптимальным вариантом для обжига является одинаковый размер кусков породы в массе добытого известняка. Если он различен, то возникнут неравномерности в степени обжига. Так, ядра наиболее крупных из кусков породы могут остаться твёрдыми, а мелкие частицы – пережженными. Наличие одновременно разных фракций в печи ухудшает газоотведение, что затрудняет её работу. В связи с этим, перед укладкой в печь все куски сортируют по размерам, а наиболее крупные измельчают.

Необходимость в дроблении возникает и в случае слишком больших размеров фракций, которые могут быть во много раз больше требуемых при существующей технологии обжига. Диапазон подходящих для обжига размеров кусков заключён в пределах 4 – 12 см в диаметре. Дробление породы производят на дробильно-сортировочной установке.

Работа печей для обжига известняка

Основная цель обжига – получить максимально полное разложение карбоната кальция и магния до углекислого газа и оксидов этих веществ. При этом полученный продукт должен обладать хорошей пористостью, гигроскопичностью, однородной внутренней структурой.

В идеале на распад 1 кг карбоната кальция должно быть израсходовано 1790 кДж тепловой энергии, а на получение 1 кг оксида кальция (основной компонент негашёной извести) – 3190 килоджоулей энергии.

Для обжига используют куски обычного известняка или мрамора. Осуществление данной процедуры становится возможным в так называемых шахтных печах. Они представляют собой металлический полый цилиндр, с толщиной металлической стенки ок. 1 см. Цилиндр устанавливается на прочном бетонном основании. Работа таких печей характеризуется как непрерывная, а их обслуживание не создаёт больших трудностей.

В качестве горючего в таких устройствах чаще всего используют уголь. Печь состоит из шахты, механизма для загрузки и отгрузки сырья и фильтров для удаления побочных продуктов обжига. В нижний сектор печи под давлением нагнетается воздух.

Наиболее интенсивное горение угля происходит в средней части шахты. Проходя через неё известняк (или мрамор) превращается в известь. Ниже, под влиянием нагнетаемого снизу потока воздуха, она охлаждается, тогда как воздух, наоборот, разогревается, поступая в таком состоянии в зону горения. Именно этот воздух и служит источником кислорода для горения топлива. Нагреваясь в зоне горения, он устремляется в верхнюю часть шахты, где также выполняет важную функцию: прогревает и сушит поступающее свежее сырьё.

Всё это обеспечивает более-менее автономную работу шахтной печи, которая обходится достаточно дёшево. Строительство самой печи также не считается высоко затратным мероприятием. Преобладающая высота конструкции – 20 м.

Топливо подаётся в печь в виде насыпных слоёв, между которыми располагаются слои известнякового сырья. В других конструкциях используют так называемые выносные топки, которые расположены с боков по периметру шахты. В этом случае топливом могут быть газ, дрова, торф, сланцы.

Технология обжига известняка

Для подачи подготовленного сырья в печь для обжига используют вагонетки, перемещающиеся по канатному устройству. В каждую из них добавляют твёрдое топливо. Для засыпки этой массы в шахту используют специальный механизм загрузки. Полученную в ходе обжига известь выгружают с помощью разгрузочного механизма, после чего она транспортируется в бункер. Для подачи в печь воздуха используется насосный вентилятор. Возникший при горении газ поступает в газоход, который может иметь зигзагообразную форму и приспособления для удаления пыли. Из коллектора газ направляется в газоочиститель. Там происходит охлаждение и частичная очистка от пыли. Оттуда он поступает в электроочиститель, в котором производится более тщательная очистка от пыли и влаги. После чего уже очищенный газ направляется в компрессоры и колонны.

Для обжига мягких сортов известняка и мела используют вращающиеся печи. Они позволяют получить качественную известь даже из ракушечника, при условии, что размер кусков исходного сырья небольшой. Плюсом работы таких устройств является высокая скорость обжига и лёгкость управления. Производительность вращающихся конструкций значительно выше, чем у шахтных печей, и достигает 400 – 500 тонн в сутки. Ещё одним плюсом работы подобных устройств является невысокий риск пережога известковой смеси, меньшее количество примесей и недожженных кусков.

Печи для обжига известняка – шахтные или вращающиеся?

Процесс обжига известняка осуществляется в шахтных или вращающихся печах. В шахтных следует обжигать только твердые породы (например, можно обжигать куски доломитов и дунитов), а во вращающихся допустим обжиг как твердых пород, так и шламов мягких пород, например, мела. При повышении температуры обжига реакция разложения карбоната кальция ускоряется, в результате которого образуется негашёная известь. Но при излишне высокой температуре возможен так называемый пережог, оказывающий негативное воздействие на качество продукта.

Так какой же тип печей для обжига известняка наиболее правильно применить в том или ином случае?

Для того чтобы это понять, стоит разобрать детали технологического процесса с каждой из печей: шахтной и вращающейся. Поэтому, давайте рассмотрим обжиг (прокаливание) извести и особенности теплообмена во вращающихся агрегатах по сравнению с шахтными печьми и их устройство, достоинства и недостатки работы.

Вращающиеся печи

Вращающиеся печи длиной 30—100 м, диаметром 2—4 м, с углом наклона 3—4° и частотой вращения 0,5—1,2 об/мин. Удельная суточная производительность их достигает 500—700 кг/м3 в расчете на прямой объем обжигательного барабана. Производительность оборудования для обжига возрастает с увеличением их длины, и при этом расход топлива снижается.

Существуют различные способы для уменьшения расхода топлива на обжиг кусков извести во вращающихся печах. Эти же меры пригодны для утилизации теплоты газов, выходящих из печей с температурой 750—800 °С. В частности, за устройством ставят нагреватели, в которые направляют предназначенный для обжига кусковой материал. Отсюда с температурой 500—8000 °С он поступает во вращающиеся устройство, а от туда в холодильник. При таком способе работы, расход теплоты снижается до 4600—5030 кДж/кг извести.

В качестве топлива сжигаемого непосредственно в барабане факелом, применяют мазут или газ. Для обжига карбоната кальция не рекомендуется применять твердое пылевидное топливо с повышенным содержанием золы, поскольку зола осаживается на известняке и при высоких температурах образует легкоплавкие соединения, которые образуют настыли, нарушающие нормальную работу печи.

Известняк при движении по барабану проходит последовательно зоны сушки, подогрева до температуры 1123—1153 К (850— 880 °С), обжига и предварительного охлаждения. При обжиге плотных известняков зона сушки в печи отсутствует из-за малой влажности материала. Зона подогрева для обжига известняка составляет обычно 50—70% длины, зона обжига равна 25—30%. Длина может регулироваться изменением длины факела горящего топлива. Далее из зоны обжига негашёная известь поступает в зону предварительного охлаждения, занимающую как правило около 5% длины печи. Окончательно охлаждение происходит в специальном холодильнике. Воздух, нагретый в холодильнике до 573—673 К (300—400 °С) с остывшей известью, поступает в печь для горения топлива в качестве вторичного воздуха. Первичный воздух в количестве 15—20% от общего его расхода на горение подают через горелку. Для ускорения теплообмена в зоне подогрева устанавливают цепные и металлические ячейковые теплообменники. Можно также применять запечные теплообменники циклонного типа и в виде конвейерной решетки.

Преимущества вращающихся печей для прокаливания извести таковы: при длине 30-100 м и диаметре 1,8-3 м, производительность достигает 400 — 500 т/сут., что в 2-4 раза выше, чем у шахтных. Второе важнейшее технологическое преимущество обжига извести во вращающихся устройствах — малое время прохождения материала от места загрузки до выхода из печи, что обеспечивает оперативность управления процессом. Кроме того, вращающиеся агрегаты обеспечивают компактность технологической схемы, позволяют автоматизировать процесс обжига известняка и снизить капитальные затраты на строительство цехов. Во вращающихся печах для обжига известняка может быть получена известь высокого качества обжигом при средних и достаточно высоких температурах. Из-за малого времени пребывания материала барабане опасность пережога в них минимальна. При этом известь значительно более однородна по составу и содержит меньше примесей.

Достоинства вращающихся печей:

1) известь высокого качества;

2) использование любого сырья;

3) применение любого вида топлива;

4) получение любого вида извести (строительной, металлургической)

Недостатки:

1) большая металлоемкость;

2) большие капиталовложения;

3) значительный расход топлива (по сравнению с шахтными);

4) высокий расход электроэнергии (по сравнению с шахтными).

Резюме. Вращающиеся печи позволяют получать мягкообожженную известь высокого качества из мелкокускового известняка и из мягких карбонатных пород (мела, туфа, известняка-ракушечника), которые нельзя обжигать в шахтных устройствах из-за склонности этих материалов к “зависанию” в шахте, приводящему к нарушению технологии обжига. Также, печи отлично подходят для дунита, доломита и других неорганических веществ.

Обжиг извести в шахтных печах, работающих на газе. Требования к фракционному составу сырья. Топливные горелки и их расположение. Устройство печей, достоинства и недостатки их работы.

Шахтные печи

Рассмотрим теперь шахтные печи для обжига извести. Типологически они подразделяются на пересыпные, полугазовые и газовые. Пересыпные и полугазовые печи в настоящий момент строятся на небольших предприятиях и с небольшой производительностью. Можно сказать, что конструкции данных устройств устарели и производимая известь не удовлетворяет современным критериям. Данные типы уходят в прошлое, и поэтому нет смысла уделять время анализу их конструкции.

Несколько слов о газовых печах для обжига извести. При обжиге в шахтных конструкциях на природном газе качество извести заметно улучшается. Также увеличивается производительность и улучшаются условия труда. Рационализация производства часто прибегает к переводу действующих пересыпных и полугазовых шахтных печей на газовое топливо. При переводе важно создать условия для равномерного распределения газа по поперечному сечению шахты. В печах диаметром менее 1,8 м газ подается в печь с помощью горелок, введенных в специальные проемы в стенках печи. При большем диаметре осуществляется периферийная и центральная подача газа, а при щелевидном сечении — только периферийная подача на двух уровнях и более. Центральную подачу газа производят с помощью вертикального керна или диаметрально расположенных металлических балок, охлаждаемых водой, с подбалочными горелками. Это позволяет ввести дополнительное газообразное топливо в центр шахты. Водоохлаждаемые балки затрудняют эксплуатацию печи и вызывают потери теплоты с охлаждающей водой. Для замены испортившейся балки необходимо останавливать и разгружать печь. Поэтому вместо этих балок устанавливают воздухоохлаждаемые консольные фурменные горелки, которые можно заменять без остановки.

Равномерность температуры газового потока по поперечному сечению шахты в зоне обжига зависит от равномерности распределения газа и воздуха по сечению шахты и условий их перемешивания. Поскольку условия смешения газа и воздуха неидеальны, приходится подавать в печь дополнительный объем воздуха (расход на 20-30% выше стехиометрического), то есть коэффициент избытка воздуха поддерживается в пределах 1,2-1,3.

Зона охлаждения занимает четверть полезной высоты шахты и служит для охлаждения оксида кальция, до 80—1200С, после материал поступает на выгрузочный механизм. В нижней части печи под выгрузочным устройством устанавливают бункер охлаждения извести объемом 2-3 м3, что позволяет дополнительно охладить материал до 50-800С и подогреть воздух, поступающий снизу в шахтную печь.

При эксплуатации печи чрезвычайно важна равномерная подача газообразного топлива и предотвращение местного перегрева материала. В противном случае нарушение процесса приводит к возникновению спёков (“козлов”,сваров), которые резко ухудшают газодинамику и могут привести к ее остановке.

Достоинства шахтных печей:

1) низкая металлоемкость;

2) умеренные капиталовложения;

3) меньший расход топлива (по сравнению с вращающимися);

3) низкий расход электроэнергии(по сравнению с вращающимися).

Недостатки:

1) недостаточно высокая степень декарбонизации сырья (как правило, не более 93-97%);

2)неравномерность обжига, которая возрастает с увеличением диаметра и уменьшением высоты печей;

3) достаточно высокие требования к однородности сырья по качеству и гранулометрии, а также степени загрязнения его глинистыми примесями;

4) ограниченная производительность (производительность 100 т/сут является критической для шахтных печей из-за риска получить непрожженную центральную зону).

Резюме.Применение шахтных печей будет оправдано при стабильно высоком качестве исходного сырья. Это позвоволяет экономить электроэнергию и топливо на прокаливание извести. Однако, при получении извести во вращающихся печах данные расходы могут быть скомпенсированы более высоким качеством извести и её конечной ценой. Конечно, последний момент может применяться на предприятиях, где маркетинговые планы и мероприятия точно отслеживаются и четко выполняются.

Узнайте цены на шахтовые и вращающиеся печи!

Прямо сейчас заполните форму обратной связи чтобы получить предложение выгодной цены на нашу продукцию.Заполнить

Самарский завод «Строммашина» производит оборудование и компонует своим оборудованием комплексы для обжига и производства извести.

Комплекс помола извести на ММТ

Технологические комплексы помола извести.

Обжиговая печь для известняка. Принцип работы

Под тепловым воздействием известняк разлается на оксид кальция (негашеная известь) и диоксид углерода (углекислый газ): CaCO3 + Тепло ↔ CaO + CO2 100 гр. 56 гр. 44 гр.

На данную химическую реакцию оказывают влияние следующие факторы:

ТЕМПЕРАТУРА РАЗЛОЖЕНИЯ

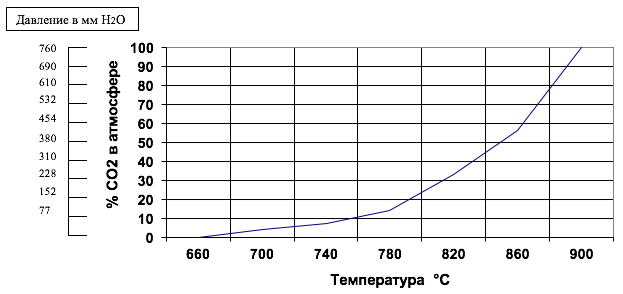

Температура разложения зависит от парциального давления углекислого газа (CO2).

Теоретически в атмосфере отработанных газов (атмосфера внутри печи), при отрицательном давлении и концентрации углекислого газа CO2 на уровне 25%, процесс разложения начинается при температуре 810°C, тогда как при 100% концентрации CO2 процесс начнется при температуре 900°C, как это показано на графике 2.1.

На практике для полного разложения известкового камня требуется избыточное количество тепла, поскольку образующийся на поверхности известняка слой оксида кальция является термоизолятором.

По этой причине поверхность известкового камня должна быть разогрета более, чем до 900°C, в особенности если речь идет о производстве извести с низкой реактивностью. Для этого необходимо разогреть поверхность камня почти до1300 °C с частичным спеканием породы.

График 2.1

Под реактивностью в данном случае подразумевается временной интервал и достаточный запас энергии для проведения полного цикла реакции гидратации при производстве негашеной извести. По этой причине контроль над вышеуказанными значениями при обжиге является важным фактором.

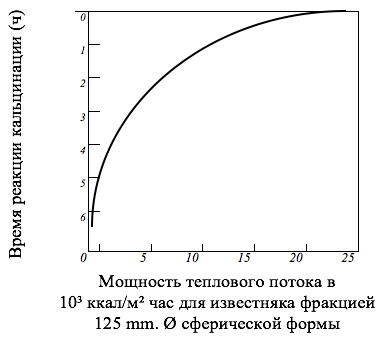

На графике 2.2 показано, каким образом соотносятся время кальцинации известкового камня круглой формы и теплопотребление при постоянной температуре 1100°C. В первый час обжига теплопотребление заметно выше, затем оно существенно падает, так как уже образовавшийся на поверхности камня оксид кальция (CaO), как сказано выше, работает в качестве теплоизолирующего слоя.

График 2.2

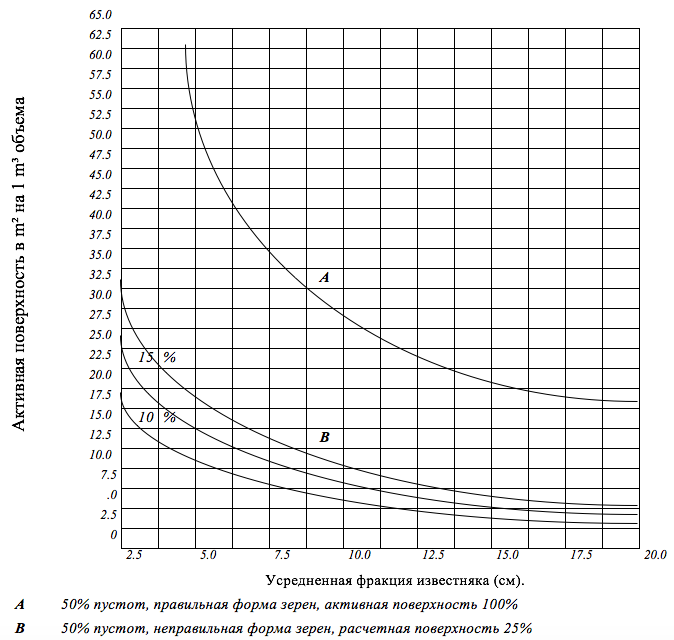

Процент объема пустот не изменяется, если обжигу подвергаются камни неправильной формы. Площадь поверхности зависит от крупности фракции.

На практике при качественном просеве процент объема пустот при заполнении печи камнями неправильной формы может достигать 50%, но при движении внутри печи известняк подвергается дроблению и процент пустот может доходить до 25%, как показано на графике 2.3:

График наглядно демонстрирует, что чем больше площадь поверхности, тем эффективнее работает печь.

Таким образом, необходимо учитывать время нахождения известняка в печи и теплопоглощение в процессе перемещения камня из зоны предварительного нагрева в зону обжига. Это позволит избежать снижения качества получаемого продукта и сократить излишки тепловой энергии.

ХИМИЧЕСКИЕ СВОЙСТВА ИЗВЕСТНЯКА

Известняки, сложенные кальцитом, в основном содержат карбонат кальция (CaCO3). В качестве примесей обычно присутствуют: некоторое количество карбоната магния (MgCO3), оксиды кремния (SiO2), железа (Fe2O3), алюминия (Al2O3). Известняк – это устойчивая порода, не меняющая своей структуры при температурах до 600 °C; при более высоких температурах слаборастворим в воде и выделяет углекислый газ.

Главной характеристикой известняка является его способность разлагаться при высоких температурах, образуя при этом негашеную известь, для получения которой в промышленных масштабах известняк является единственным сырьем.

ФИЗИЧЕСКИЕ ХАРАКТЕРИСТИКИ ИЗВЕСТНЯКА

Важнейшими физическими характеристиками известнякового камня являются размер и форма, которые определяют площадь соприкосновения с воздухом, что в свою очередь влияет на теплоемкость, скорость проникновения тепла внутрь зерна и в конечном итоге на качество получаемого продукта.

C другой стороны, размер и форма зерен являются определяющим фактором на распределение газовых потоков по образующимся пустотам.

Соответственно, чем меньше фракция камня, тем больше площадь поверхности. При этом снижается скорость проникновения тепла внутрь камня и активная поверхность (см. таблицу ниже).

| Диаметр в дюймах | Зерен на куб. фут | Площадь поверхности зерна в кв. дюймах | Общая площадь поверхности в кв. дюймах | Общий объем в куб. футах | Объем полостей в куб. футах |

|---|---|---|---|---|---|

| 1″ | 1887 | 3,14 | 5925,18 | 0,570 | 0,430 |

| 2″ | 236 | 12,57 | 2966,52 | 0,572 | 0,438 |

| 3″ | 70 | 28,27 | 1978,90 | 0,572 | 0,438 |

| 4″ | 29 | 50,27 | 1457,83 | 0,562 | 0,438 |

| 5″ | 15 | 78,54 | 1178,10 | 0,568 | 0,432 |

ОБЩИЕ ХАРАКТЕРИСТИКИ ОДНОШАХТНОЙ ПЕЧИ CBK

В процессе проектирования такие параметры как высота печи, поперечное сечение, футеровка, загрузочный шлюз, разгрузочный механизм, система подачи и сгорания топлива, использование тепловой энергии и тд., задаются с учетом физической и химической структуры известняка. Этому уделяется особое внимание, так как изучение свойств исходного сырья – залог получения готового продукта надлежащего качества и заявленных характеристик.

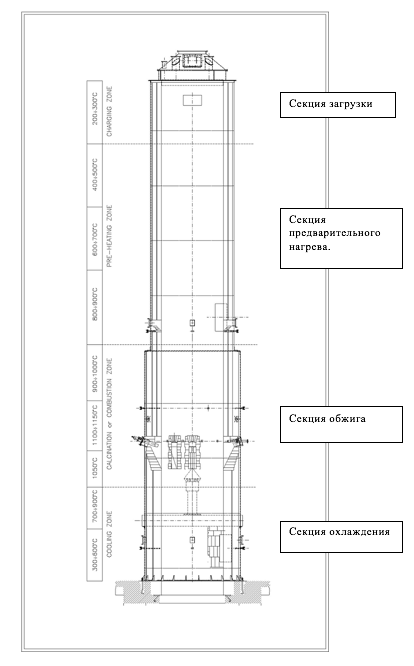

Печь модели CBK подразделяется на четыре основные секции, а именно (сверху вниз):

ОПИСАНИЕ СЕКЦИЙ ПЕЧИ

СЕКЦИЯ ЗАГРУЗКИ

Секция загрузки расположена непосредственно под загрузочными шлюзами. В этой секции поступающий в печь известняк распределяется по шахте и получает первичный противоточный прогрев горячими отработанными газами (180÷300°C).

СЕКЦИЯ ПРЕДВАРИТЕЛЬНОГО НАГРЕВА

В секции предварительного нагрева известняк продолжает разогреваться горячими отработанными газами, но на более высоких температурах (от 900°C to 300°C снизу вверх) и в конечном итоге после полного прохождения секции доводится до температуры 800÷850°C.

ЗОНА ОБЖИГА

В зоне обжига при температурном режиме от 900°C до 1150°C, происходит реакция разложения известняка (CaCO3) на оксид кальция (CaO) и диоксид углерода (CO2); тепловой ток обеспечивается излучением тепла и конвекцией.

СЕКЦИЯ ОХЛАЖДЕНИЯ

Секция охлаждения необходима для доведения полученной извести с температуры обжига (1100°C) до температуры выгрузки ( Заказать услугу

Обжиг извести

Обжиг карбонатных пород, массовая доля глинистых примесей в которых составляет 4…8%, при работе печи на беззольном и малозольном (крупный антрацит) топливе приводит к получению быстро — и среднегасящейся извести 2-го и 3-го сортов с высокой и средней экзотермией пробы (80 … 65° С). Приготовление гашеной извести из негашеной средней экзотермии сопровождается получением продукции хорошего и умеренного качества при сравнительно невысоких потерях материала с отходами гашения.

Использование в шахтных печах твердого некондиционного (зольностью 18…22%) топлива сопровождается получением медленногасящейся извести 3-го сорта с низкой экзотермией гашения пробы (60…45°С). Гашение такой извести характеризуется большими отходами материала, требует длительной выдержки известкового теста в емкостях.

Известь, произведенная во вращающихся печах, отличается более высокой сортностью, она, как правило, относится к быстрогасящейся. Объясняется это тем, что во вращающихся печах обжигают мелкие фракции сырья (10…40 мм), для обжига используют беззольное топливо, продолжительность обжига (2 … 2,5 ч) в 3… 5 раз меньше, чем в шахтных.

Основным режимным параметром печи служит температура обжига. В зависимости от ее величины различают мягкий, средний и жесткий режим обжига сырья. При мягком обжиге получают быстрогасящуюся известь, при среднем — быстро — и среднегасящуюся известь, при жестком — средне- и медленногасящуюся известь. При жестком обжиге сырья получаемая известь содержит пережог.

Пережог состоит из кристаллов CaO размером 10… 50 мкм и более, а также ошлакованных и оплавленных зерен извести. Внешне пережог представляет собой утяжеленные, оплавленные, ошлакованные куски негашеной извести темноватого цвета. Время гашения пережога извести может продолжаться от долей часа до нескольких часов. При гашении извести с пережогом получается продукция низкого качества: пушонка грубодисперсного состава, известковое тесто низкой пластичности, известковое молоко недостаточной дисперсности.

Вредное влияние пережога состоит в том, что попадая с гашеной известью в строительные растворы, он значительно ухудшает их качество и вызывает брак при запоздалой гидратации в кладке, штукатурке, побелке. Поэтому при гашении извести с пережогом принимают меры, чтобы непогасившиеся зерна не попали в готовую продукцию.