для чего требуется выбросной транспортер

Снегоуборочная машина типа СМ-2. Укладочный кран УК-25СП. Выправочно-подбивочно-рихтовочная машина для стрелок ВПРС-02

Страницы работы

Содержание работы

1 СНЕГОУБОРОЧНАЯ МАШИНА ТИПА СМ-2

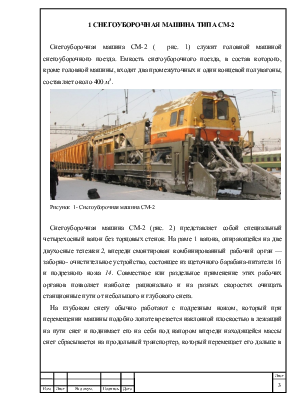

Снегоуборочная машина СМ-2 ( рис. 1) служит головной машиной снегоуборочного поезда. Емкость снегоуборочного поезда, в состав которого, кроме головной машины, входят два промежуточных и один концевой полувагоны, составляет около 400 м 3 .

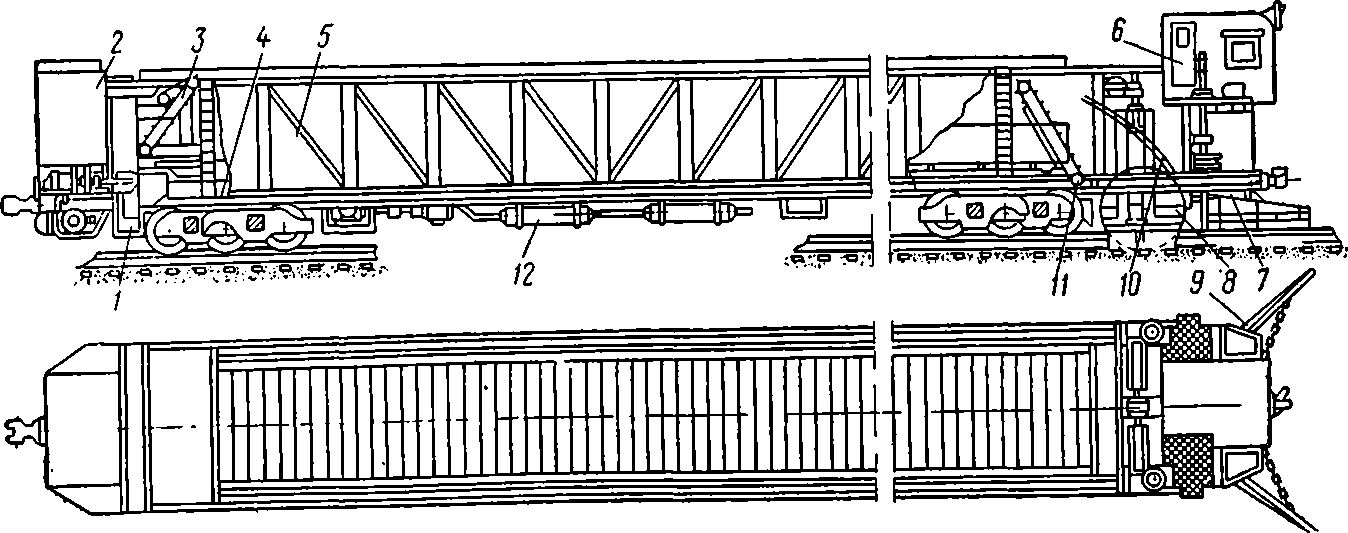

Рисунок 1- Снегоуборочная машина СМ-2

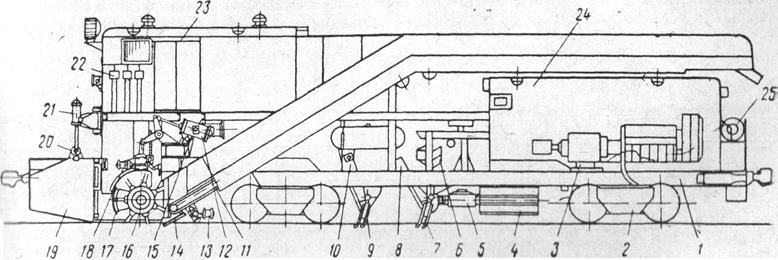

Снегоуборочная машина СМ-2 (рис. 2) представляет собой специальный четырехосный вагон без торцовых стенок. На раме 1 вагона, опирающейся на две двухосные тележки 2, впереди смонтирован комбинированный рабочий орган — заборно- очистительное устройство, состоящее из щеточного барабана-питателя 16 и подрезного ножа 14. Совместное или раздельное применение этих рабочих органов позволяет наиболее рационально и на разных скоростях очищать станционные пути от небольшого и глубокого снега.

На глубоком снегу обычно работают с подрезным ножом, который при перемещении машины подобно лопате врезается наклонной плоскостью в лежащий на пути снег и поднимает его на себя под напором впереди находящейся массы снег сбрасывается на продольный транспортер, который перемещает его дальше в полувагоны. Неглубокий снег забирается и подается на транспортер щетками. Оба очистительных устройства могут работать одновременно.

1 — рама; 2 — двухосная тележка; 3— дизельная электростанция; 4 —боковые щетки;: 5— электропривод боковых щеток; 6 — цилиндр поворота льдоскалывателя; 7 —боковые льдоскалыватели; 8 — цилиндр подъема льдоскалывателя; 9 — средний льдоскалыватель; 10-цилиндр подъема льдоскалывателя; 11— ленточный транспортер; 12 — цилиндр подъема носовой части транспортера; 13 — цилиндр подъема ножа; 14 — подрезной нож; 15-цилиндр подъема щеточного питателя; 16 — щеточный барабан-питатель; 17 — защитный козырек; 18 — цилиндр подъема козырька; 19—боковые крылья; 20 и 21—цилиндры поворота и подъема боковых крыльев; 22 — пневматические краны управления; 23 — кабина управления; 24 — кузов машинного помещения; 25 — электропривод ленточного транспортера

Рама 1 машины состоит из сваренных между собой продольных и поперечных балок. Она выполнена из двух поясов (верхнего и нижнего), несущих всю нагрузку машины. Верхний и нижний пояса основной рамы связаны рядом вертикальных стоек и раскосов, образующих каркас машины. Поверху боковые стороны каркаса соединены обвязочным поясом, на котором смонтирована кабина управления 23, а на нижней основной раме 1 под ленточным транспортером 11 размещен кузов машинного помещения 24. Нижняя основная рама 1 опирается через пятники на ходовые тележки 2 вагонного типа. В передней части рамы вварены четыре стойки, служащие направляющими для траверсы щеточного питателя. В задней части рамы приварены швеллера, на которые опираются кронштейны рамы транспортера.

Передняя консольная часть рамы оборудована паровозной автосцепкой, задний буферный брус оборудован автосцепкой вагонного типа и буферами.

Таблица 1 – техническая характеристика СМ-2

Устройство выбросное

Транспортер-накопитель полувагонов

Основные параметры и размеры

Тема 3. Модернизация снегоуборочной машины СМ-2

Настоящий проект модернизации разработан на основе проверенных в эксплуатации опытных конструкторских решений и предусматривает значительное улучшение эксплуатационных качеств снегопоездом, находящихся длительное время в эксплуатации.

При проведении капитального ремонта Заказчик совместно с исполнителем, в зависимости от конструкции ремонтируемого снегопоезда может выбрать объем модернизации из указанного перечня.

При эксплуатации модернизированного по данному проекту снегопоезда следует руководствоваться техническим описанием и инструкцией по эксплуатации 0154.000.00 ТО (поезд снегоуборочный СМ-2), а также настоящей инструкцией, которая является дополнением к указанному ТО.

а) диаметр, мм 1200±20

б) окружная скорость на наружном диаметре, м/с 10±1,0

в) производительность, не более, м 3 /ч 1400

г) тип привода редукторно-цепной

д) мощность электродвигателя, кВт 55

е) частота вращения электродвигателя, об/мин 1500

а )диаметр, мм 1200±20

б) окружная скорость на наружном диаметре, м/с:

— при смене звездочек 4±0,4

— при 750 об/мин эл.дв. 6±0,6

— при 1000 об/мин эл.дв. 8±0,8

в) производительность, не более, м 3 /ч 1400

г) тип привода редукторно-цепной

д) мощность электродвигателя, кВт 40/50

е) частота вращения электродвигателя, об/мин 750/1000

а) ширина ленты, мм 2290±20

б) скорость ленты, м/с 0,14±0,1

в) тип привода редукторно-цепной

г) мощность электродвигателя, кВт 16

д) частота вращения электродвигателя, об/мин 718

а) угол поворота, град. 90 0 в любую сторону

б) ширина ленты, мм 1100±10

в) скорость ленты, м/с 3,3±0,3

г) окружная скорость по концам ротора, м/с 14±1,4

д) дальность выгрузки от оси пути, м 5±1,0

е) мощность электродвигателя привода конвейера, кВт 18,5

ж) частота вращения электродвигателя, об/мин 1000

з) мощность электродвигателя привода ротора, кВт 7,5

и) частота вращения электродвигателя, об/мин 1500

3. Описание конструкции

Привод питателя модернизированный (к машине СМ-2).

Выносной привод питателя на эксплуатируемых головных машинах СМ-2 состоит из двух электродвигателей мощностью по 30 кВт, 735 об/мин и цепных передач, передающих крутящий момент от двигателей на барабан питателя.

Недостатком существующей конструкции является наличие двух приводных электродвигателей и невозможность обеспечить требуемую оптимальную окружную скорость по концам лопастей питателя.

В эксплуатации также имеются снегоуборочные поезда со встроенным приводом питателя, к которым данный проект не относится.

В модернизированном приводе окружная скорость составляет 10 м/с.

При модернизации используется питатель с диаметром по концам лопастей 1200 мм.

Цепная передача выполнена следующим образом.

Ведущий вал цепной передачи устанавливается в натяжном устройстве. Корпус натяжного устройства представляет собой цилиндрический корпус наружным диаметром 260 мм с эксцентрической расточкой, в которой смонтирован ведущий вал.

На наружном диаметре корпуса закреплено червячное колесо, находящееся в зацеплении с червячным валом (на рисунке не показан), который можно поворачивать вручную (конец вала имеет квадратное сечение для вращения ключом или рукояткой). Корпус заключен между полукольцами крышки и кожуха цепной передачи. Таким образом, при вращении червячного вала поворачивается корпус и, благодаря эксцентриситету, изменяется расстояние между ведущим и ведомым валом, т.е. регулируется натяжение цепной передачи. При этом валы остаются параллельными, что трудно обеспечить в конструкции Привода питателя существующих снегопоездов, находящихся в эксплуатации. Для регулировки натяжения цепи следует вначале натянуть цепь до отказа, а затем на три оборота повернуть червячный вал в обратную сторону.

Ведомая звездочка на двух шпонках закреплена на существующей втулке-фланце, которая болтами крепится к торцовой крышке барабана, приводя его во вращение.

Нижняя крышка кожуха цепной передачи съемная. Внутрь кожуха заливается масло, т.е. цепь работает в масляной ванне.

Кроме того, следует отметить, что в описываемой конструкции скорость цепи значительно меньше по сравнению с существующей, что обеспечивает более надежную работу привода.

Механизм поворота козырька.

Механизм поворота козырька изменяется в связи с необходимостью изменения положения пневмоцилиндра (при существующем положении пневмоцилиндра не устанавливается электродвигатель привода). Конструктивно схема механизма поворота козырька остается без изменений. Пневмоцилиндр переносится в сторону от продольной оси головной машины.

Если модернизируется питатель, у которого пневмоцилиндр поворота козырька не выходит за верх траверсы (машины первых выпусков), то механизм поворота остается существующий.

При модернизации привода питателя оба электродвигателя с кронштейнами крепления демонтируются, снимается также один существующий кожух с цепной передачей. Траверса, барабан с лопастями, подвижный козырек, механизм подъема питателя, пневмостопоры и транспортные крепления остаются без изменений. Дорабатывается механизм поворота козырька.

Новый электродвигатель с редуктором устанавливаются на траверсе, при этом редуктор, если смотреть со стороны носовой части на машину, располагается слева от электродвигателя. При помощи кардана выходной вал электродвигателя соединяется с ведущим валом цепной передачи. Соединение вала электродвигателя валом редуктора выполнено с помощью втулочно-пальцевой муфты.

При модернизации привод питателя остается реверсивным.

Привод питателя с подвижным козырьком модернизированный.

Второй особенностью является установка подвижного козырька с механизмом подъема расположенного не на траверсе, а на раме машины. Это позволило приблизить концы лопастей питателя непосредственно к неподвижному козырьку траверсы, что обеспечивает лучший захват и подачу материала питателем на конвейер-питатель головной машины.

Установка цепной передачи с натяжным устройством аналогична описанной выше, отличается лишь числом зубьев звездочек.

Подвижный козырек монтируется перед питателем на раме головной машины. Козырек представляет собой металлический лист усиленный ребрами, перемещаемый механизмом подъема по вертикальным направляющим.

Для механизма подъема используется пневмоцилиндр, снимаемый с модернизируемого питателя.

В транспортном положении козырек фиксируется с обеих сторон машины закладными пальцами.

Установка воронок относится к загрузочной воронке, устанавливаемой на первом промежуточном полувагоне, куда поступает материал с конвейера питателя головной машины. Модернизация узла связана с изменением конструкции конвейера-накопителя и выполняется только при этом изменении.

Узел состоит из неподвижной и подвижной загрузочной воронки. Подвижная воронка в рабочем положении (при сцеплении промежуточного полувагона с головной машиной) откидывается и удерживается цепью, а в транспортном положении притягивается болтами к стойкам неподвижной воронки.

Полувагон промежуточный модернизируется с целью изменения конструкции конвейера-накопителя. В существующей конструкции конвейер состоит из металлических пластин специального профиля, прикрепленных к тяговым цепям. Основным недостатком данной конструкции является наличие зазоров между пластинами, что отрицательно сказывается особенно при работе на засорителях.

Предлагаемая конструкция конвейера проверена при эксплуатации специальных составов для засорителей, которые уже широко применяются при работе со щебне-очистительными машинами.

Кроме изменения конструкции ленты конвейера проектом предусмотрено введение автомата контроля загрузки и изменение привода конвейера с целью повышения его надежности.

Лента состоит из двух тяговых Катковых цепей, соединенных между собой опорными балками. К швеллерам при помощи угольников и болтов прикреплена конвейерная лента. Цепь разборная шагом 130 мм, каждое звено состоит из втулки, внутренних и наружных пластин и роликов. Через одно звено на цепи монтируется опора, представляющая собой объемлющую цепь скобу. Скобы правой и левой ветви соединены приваренным к ним швеллером. Цепь соединяется с опорой пальцами с шайбами, соединение фиксируется шплинтами. Кроме того, пластины цепи фиксируются на втулке пружинными шайбами.

В связи с тем, что конвейерная лента имеет ширину 1100 мм, что значительно меньше ширины конвейера, лента конвейера-накопителя, монтируется из отдельных частей длиной 2290 мм, укладываемых поперек оси конвейера. Отрезки ленты соединяются между собой внахлестку. Угольники на ленте располагаются не на каждом звене, расстояние между ними составляет 1040 мм.

При помощи роликов лента катится по направляющим рамы конвейера, которая при модернизации также изменяется. В связи с тем, что ролики имеют реборду, устанавливать дополнительные направляющие ролики, предотвращающие поперечное смещение ленты, не требуется.

Допустимый провис тяговых цепей 40 мм на длине 1м. Контролировать по нижней ветви цепи у приводного вала.

Приводной и натяжной валы.

Приводной и натяжной валы изменяются в связи с установкой новых звездочек под тяговые цепи, а также приводной звездочки для цепи с шагом 63,5 мм вместо 50,8.

Автомат контроля загрузки.

На промежуточных полувагонах при модернизации устанавливаются автоматы контроля загрузки, который обеспечивает автоматическое продвижение конвейера- накопителя при поступлении определенного весового количества материала на подвижную площадку конвейера.

Конструкция автомата проверена в эксплуатации на снегоуборочном поезде СМ-2М.

Автомат представляет собой подвижную часть рамы конвейера, один конец которой шарниром соединен с рамой, а второй опирается на подпружиненную поперечную балку. В зависимости от веса материала, поступившего на приемную часть ленты конвейера, опирающуюся на подвижную площадку рамы, изменяется величина вертикального перемещения подпружиненной поперечной балки. На балке установлен регулируемый упор, воздействующий толкателем на конечный выключатель, который смонтирован на раме полувагона. При замыкании контактов выключателя на привод подается команда на продвижение конвейера. Конвейер останавливается при освобождении от материала подвижной площадки.

Модернизированный привод конвейера-накопителя состоит из электродвигателя, трехступенчатого редуктора, промежуточной опоры с ведущей звездочкой цепной передачи, вращающей приводной вал конвейера. Модернизация привода заключается в установке промежуточной опоры и замене приводной цепи с шага 50,8 мм на шаг 63,5 мм, и соответственно звездочек цепного контура.

Промежуточная опора вводится для разгрузки выходного вала редуктора от консольных нагрузок, т.к. во многих случаях большие усилия, возникающие в приводной цепи приводят к разрушению корпуса редуктора.

Промежуточная опора представляет собой сварной корпус, в котором на подшипниках качения установлен вал, на выходном конце которого закреплена звездочка, соединенная приводной цепью с приводным валом конвейера-накопителя.

При модернизации имеющиеся на полувагоне электродвигатель и редуктор сохраняются

При модернизации привода изменяется также отклоняющая и натяжная звездочки под цепь 63,5 мм.

В кузове полувагона изменяются борта конвейера в связи с тем, что активная ширина ленты конвейера (подвижного пола) уменьшилась.

Полувагоны одинаковы по конструкции. Первый относится к модернизации концевых вагонов первых выпусков, у которых наряду с конвейером-накопителем имеется конвейер-питатель, подающий материал в выбросное устройство. Второй вариант относится к полувагонам, где вместо конвейера-накопителя установлен рыхлитель.

Конвейер-накопитель и его привод аналогичны по конструкции конвейеру-накопителю промежуточного полувагона, которые описаны выше.

В связи с изменением конструкции ленты конвейера-накопителя изменена также приемная воронка. Она аналогична приемной воронке, установленной на втором промежуточном полувагоне.

Выбросное устройство эксплуатируемых снегопоездов СМ-2, СМ-2А, СМ-2Б (кроме СМ-2М) представляет собой поворотный конвейер, состоящий из рамы конвейера, ведомого вала с натяжным устройством, привода конвейера, поддерживающих роликов, бортов, опорно-поворотного устройства, механизма поворота, транспортных креплений.

В рабочем положении вылет конвейера составляет порядка 5 м от оси пути, что обеспечивает разгрузку материала на расстояние 6 м. При этом конвейер не только засекает габарит соседнего пути, но также и габарит приближения строений.

В эксплуатации имеют место случаи, когда при несвоевременно убранном в транспортное положение конвейере, он повреждается, а также сбиваются опоры контактной сети.

В транспортном положении конвейер устанавливается вдоль продольной оси полувагона и фиксируется транспортными креплениями.

При модернизации незначительно уменьшается дальность отбрасывания материала, но поворотный конвейер в рабочем положении не выходит за пределы габарита полувагона.

При модернизации конвейер поворотный остается поворотным (опорно-поворотное устройство и механизм поворота остаются имеющиеся на полувагоне). Рама конвейера укорачивается, привод конвейера переносится на носовую часть конвейера, а ведомый вал переносится на место существующего приводного вала. Для увеличения дальности отбрасывания материала при уменьшенной длине конвейера предусмотрен ротор-метатель с приводом, устанавливаемый на носовой части рамы конвейера. Таким образом материал с ленты конвейера попадает на лопасти ротора, который придает ему дополнительный импульс и увеличивает дальность выгрузки материала.

Ведущий (приводной) вал, ведомый вал с натяжным устройством остаются существующие.

Регулировка натяжения цепи производится путем передвижения электродвигателя по опорному листу при помощи натяжных болтов.

Ротор-метатель с приводом.

Привод ротора состоит из электродвигателя мощностью 7,5 кВт, 1500 об/мин и двухрядной цепи с шагом 25,4 мм,

В транспортном положении конвейер остается установленным поперек продольной оси полувагона и притягивается к раме полувагона винтовой стяжкой.

Фреза рыхлителя представляет собой сварную конструкцию, состоящую из двух лопастей, связанных с валом с помощью спиц. Фреза в средней части имеет прямые лопасти для лучшего рыхления и подачи снега на выбросное устройство.

Привод рыхлителя состоит из электродвигателя мощностью 11 кВт, стандартного редуктора и цепного контура с натяжным устройством. Привод рыхлителя устанавливается на специальной съемной раме, крепящейся на раме машины.

Автомат контроля окончания загрузки

Автомат контроля окончания загрузки представляет из себя П-образную качающуюся рамку, установленную на поперечные балки рамы машины, в конце конвейера-накопителя, перпендикулярно оси машины.

Разгрузка материала осуществляется при отключенных автоматах. Автомат контроля окончания загрузки в нижней части имеет регулируемую по высоте штангу, что позволяет обеспечить загрузку разных материалов.

Литература:

Контрольные вопросы:

1. Значение снегоборьбы для обеспечения бесперебойной работы железнодорожного транспорта в зимний период.

2. Классификация средств снегоборьбы.

3. Назначение, общее устройство снегоуборочного поезда СМ-2.

4. Технические характеристики снегоуборочного поезда СМ-2.

5. Назначение, общее устройство головной машины СМ-2.

6. Назначение, устройство ходовой рамы и автосцепного устройства.

7. Устройство автосцепки СА-3 и СА-3М, проверки.

8. Устройство двухосной тележки, колесной пары и буксы, неисправности.

10. Назначение, устройство и работа крыльев со щетками.

11. Назначение, устройство и работа конвейера.

12. Назначение, устройство и работа льдоскалывающего устройства.

13. Назначение, устройство и работа боковых щеток и полуавтоматических фиксаторов.

14. Назначение, устройство и работа пневматического оборудования.

15. Назначение, устройство и работа компрессора ВВ-0,7/8, регулятора давления АК-11Б.

16. Тормозная система, принцип работы и основные элементы автоматического тормоза СМ-2.

17. Назначение, устройство дизель- генератора, кабины электростанции.

18. Назначение, устройство и работа механизма дистанционного управления.

19. Назначение, устройство, работа топливной и выхлопной систем дизеля.

20. Назначение, устройство и работа механизма аварийной остановки дизель-генератора.

21. Промежуточные полувагоны СМ-2; их назначение, общее устройство, техническая характеристика.

23. Концевой полувагон СМ-2; его назначение и устройство, техническая характеристика.

24. Разгрузочный конвейер; его назначение, устройство и модернизация СМ-2.

25. Кабина управления концевого полувагона. Рыхлитель; его назначение и устройство на СМ-2.

26. Общие сведения о самоходных снегоуборочных машинах. Их преимущества и недостатки.

27. Общее устройство путевой уборочной машины Балашенко. Назначение, техническая характеристика.

28. Общие сведения об эксплуатации снегоуборочных машин.

29. Обслуживающий персонал, обязанности членов бригады при работе на всех типах снегоуборочных машин.

30. Виды технического обслуживания, сроки проведения, выполняемые работы.

31. Виды ремонтов, структура межремонтного цикла, сроки проведения ремонтов.

32. Деповской ремонт ходовых частей, тормозного и автосцепного оборудования.

33. Назначение и устройство упругой муфты соединения дизеля с генератором.

Содержание материала

Рис. 176. Схема снегоуборочной машины СМ-2:

1 — рама; 2—двухосная тележка; 3— дизельная электростанция; 4 — боковые щетки;

5 — электропривод боковых щеток; 6 — цилиндр поворота льдоскалывателя; 7 — боковые льдоскалыватели; 8 —цилиндр подъема льдоскалывателя; 9 — средний льдоскалыватель;

10 — цилиндр подъема льдоскалывателя; 11 —ленточный транспортер; 12 —цилиндр подъема носовой части транспортера; 13 — цилиндр подъема ножа; 14 — подрезной нож; 15 —цилиндр подъема щеточного питателя; 16 — щеточный барабан-питатель; 17 —защитный козырек; 18 — цилиндр подъема козырька; 19— боковые крылья; 20 и 21 —цилиндры поворота и подъема боковых крыльев; 22 —пневматические краны управления; 23 — кабина управления: 24 — кузов машинного помещения; 25 —электропривод ленточного транспортера

Щеточный снегоуборщик конструкции ЦНИИ (рис. 178) имеет производительность до 800 м 3 /ч, емкость кузова 140 м 3 и предназначен для профилактической очистки и уборки снега со станционных путей. Он состоит из полувагона, оборудованного заборным устройством, состоящим из щеточного барабана-питателя 8 и наклонного транспортера 11. В первых экземплярах машин заборное устройство состояло из двух барабанов—щеточного и лопастного. В конце полувагона установлен выбросной ротор 1 с транспортером-питателем 3. Щеточный барабан получает вращение от электродвигателя мощностью 55 кВт через редуктор, установленный внутри барабана. Боковые крылья 9 позволяют очищать полосу шириной до 5,3 м. Для рыхления плотного и обледенелого снега внутри колеи впереди щеточного барабана размещен рыхлитель 7. Полом полувагона служит продольный транспортер с металлической лентой, на которой при работе накапливается слой снега до 2 м.

Рис. 178. Схема щеточного снегоуборщика конструкции ЦНИИ:

1 — выбросной ротор; 2 — будка; 3 — транспортер-питатель; 4 — загрузочный транспортер; 5— кузов; 6 — кабина управления; 7 — рыхлитель; 8 — щеточный барабан-питатель; 9 — боковые крылья; 10 — отражатель; 11 — наклонный транспортер; 12 — воздуходувное устройство

Транспортер-питатель 3 обеспечивает питание выбросного ротора 1, предназначенного для выброса в любую сторону снега. Ротор 1 представляет собой втулку, посаженную на вал, на которой укреплен диск диаметром 1 500 мм с приваренными к нему шестью лопастями. Ротор приводится во вращение двумя электродвигателями мощностью по 40 кВт и заключен в кожух, имеющий в верхней части перекидную заслонку, которой регулируется направление выброса снега.

Рама машины опирается на две трехосные тележки. По концам кузова размещены кабина управления и будка. Питание снегоуборщик получает от мотовоза-электростанции типа МЭС мощностью 200 кВт. Уборщик имеет воздуходувное устройство (по два сопла над каждым рельсом) для обдувки стрелок во время их очистки.

Редуктор позволяет установить скорости движения лент транспортеров, равные 0,75 или 0,41 от поступательной скорости поезда.

Промежуточные полувагоны, выпущенные до 1947 г., снабжены наклонными деревянными транспортерами. В настоящее время они заменены полувагонами системы В. X. Балашенко или В. X. Федотова с наклонными транспортерами с металлической лентой. Полувагоны смонтированы на базе 20-тонной платформы.

Концевой полувагон (рис. 180) предназначен для транспортировки и разгрузки снега из снегоуборочного поезда. Он дополнительно оборудован разгрузочным устройством и будкой управления. Разгрузочное устройство состоит из отвала-рассекателя и разгрузочных наклонных плоскостей. В конце разгрузочного полувагона установлены крылья для отбрасывания разгружаемого снега в стороны.

В настоящее время проводится модернизация головных машин системы Гавриченко. Взамен подрезного ножа ставят щеточный барабан-питатель, связанный цепной передачей с двигателем внутреннего сгорания, установленным в будке управления.

Снегоуборочная машина конструкции ЦУМЗ в основном отличается от машины Гавриченко тем, что, помимо продольной погрузки снега, может выполнять при помощи поворотного транспортера и поперечную выгрузку его в подвижной состав, стоящий на соседнем пути. Привод транспортера осуществлен от двигателя внутреннего сгорания.

Рис. 181. Схема снегозавалыцика:

1 — боковые фермы; 2— двухосные тележки; 3 — крылья; 4—пневматические цилиндры; 5 — будка управления; 6 — цепи

Управление машиной пневматическое. Производительность машины достигает 1 200 м 3 /ч, ширина очищаемой полосы 4,38 м. Рабочая скорость машины в зависимости от высоты убираемого снега колеблется от 2 до 8 км/ч. При температурах ниже —25° С машина работает неудовлетворительно.

Легкий щеточный снегоочиститель смон тирован на базе грузовой дрезины типа АГМ, имеет съемное оборудование. Снегоочиститель очищает станционные пути и стрелочные переводы от снега высотой до 400 мм. Скорость движения достигает нескольких км/ч ширина очищаемой полосы 2,8 м.

Рабочими органами являются щеточный барабан, шарнирно-подвешенный на специальной раме, подъемный плуг и два поворотных крыла, расположенных на другом конце рамы. Щеточный барабан приводится во вращение от двигателя дрезины, поднимается и опускается краном дрезины. Для очистки желобов стрелок и контррельсов установлены наметельники.

Снеготаялки могут быть стационарные и передвижные. На дорогах СССР применяют вагон-снеготаялку конструкции Б. Н. Арутюнова. Снег, собранный с пути, растапливается паром от паровоза, а талая вода перекачивается в цистерны, включенные в состав снегоуборочного поезда. Скорость уборки снега снеготаялкой 60 м 3 /ч при плотном снеге.

На некоторых железных дорогах в последние годы для очистки станционных путей и путей перегонов используют реактивные двигатели типа ВК-1, устанавливаемые на конце двухосной платформы или дрезины АГМ. Двигатель питается керосином из топливного бака (на 3—8 т). Двигатель монтируют на поворотной турели, обеспечивающей поворот его в горизонтальной плоскости и под различным углом к горизонту. Скорость истечения газов достигает 500 ж/сек, а температура 650 °C (регулируется числом оборотов газовой турбины). С увеличением числа оборотов увеличивается давление струй, но снижается температура.

Для достижения наибольшей производительности и экономичности использования снегоуборочных машин очищаемые пути предварительно заваливают снегом из междупутий. Для перевалки снега широко используют путевые струги и струги-снегоочистители, но для этого требуется поочередно освобождать одновременно два или три пути, что в зимний период времени сопряжено со значительными осложнениями в эксплуатационной работе станции.

На Западно-Сибирской дороге в течение ряда лет используют снегозавальщик конструкции инж. В. В. Ф и л о н и к а, позволяющий производить завалку снегом пути, по которому он пропускается. После завалки пути снегом на этот путь выпускают снегоуборочный поезд.

Конструктивно снегозавальщик (рис. 181) оформлен просто. На две двухосные тележки поставлены две фермы с поперечными связями. Задняя тележка поставлена на расстоянии 4,5 м от конца фермы. На конце фермы подвешено 2 крыла длиной по 3 м, которые поднимаются и опускаются воздушными цилиндрами, а раскрываются и закрываются вручную. В раскрытом положении крылья фиксируются цепями.

Ширина очищаемой полосы зависит от угла, под которым крылья раскрываются и достигают 6,5 м. Режущая кромка ножа (крыльев) опускается ниже головки рельсов на 50 мм. Локомотив ставят впереди завальщика, скорость его движения 4—5 км/ч.