для чего в топливо добавляют алкилат оксигенаты

Технологичность, экологичность и экономичность оксигенатных добавок к моторному топливу

В данной статье приведены результаты исследования бензиновой фракции, полученной путем «активации» нефтяного сырья, которые позволили выявить влияние волнового воздействия на изменение ряда физико-химических и эксплуатационных свойств бензина, представляющего интерес как компонента компаундированного моторного топлива.

Р. Ф. Хамидуллин, Х. Э. Харлампиди, Р. М. Никулин, Т. Л. Пучкова, А. Р. Бадрутдинова, М. М. Галиуллина, А. В. Ситало, ФГБОУ ВПО «КНИТУ»

Численность мирового автомобильного парка превышает 1 млрд единиц и увеличивается ежегодно, приблизительно, на 100 млн. В лидеры по производству автомобилей в мире вышел Китай, доля которого составляет 26,76%. Это, примерно, составляет суммарный объем выпуска автомобилей в Японии, Германии и США вместе взятых. Производство автомобилей в России сегодня на уровне Испании и Мексики. По данным Аналитического агентства «АВТОСТАТ» на 01.01.2015 г. в России насчитывалось 40,8 млн легковых и 8,1 млн коммерческих автомобилей. Рост автомобильного парка и, соответственно, потребности в топливах обуславливает решение ряда главных проблем: необходимость увеличения производства моторных топлив; переход на использование высокооктановых бензинов; ограничение или запрет на применение металлсодержащих антидетонационных добавок; сохранение нормальной экологии в условиях перехода с низкооктановых на высокооктановые моторные топлива; экономическая целесообразность разработки и производства более эффективных антидетонационных добавок и замена существующих на новые /1/.

Сегодня в России целесообразно осуществлять переход на производство автобензинов АИ-95 и АИ-98 с низкого Класса на Класс 6 как в Европе. Организация производства этих бензинов позволит обеспечить эксплуатацию современных автомобилей с нормами выбросов «Евро-6» и поставку на экспорт конкурентоспособной продукции нефтепереработки с высокой добавленной стоимостью /2/.

На твердой основе

Инновационное развитие отечественной нефтепереработки сегодня строится в основном на приобретении готовых технологий за рубежом — отрасль идет по самому эффективному, безопасному и быстрому пути. Однако на российской нефтепереработке как на генераторе новых решений не стоит ставить крест. Новые технологии создаются и в России. Яркий пример — разработка безопасного способа получения высокооктанового компонента бензина — твердокислотного алкилирования, которую ведет «Газпром нефть»

Меж двух огней

Основным фактором, определяющим качество бензина, всегда был спрос, обусловленный уровнем развития технологий двигателестроения. Чем совершеннее конструкция моторов, тем все более критичным показателем становилась устойчивость бензинов к детонации, определяемая октановым числом. Еще в конце прошлого века на рынке было достаточно автомобилей, «переваривающих» даже а сегодня уже практически невозможно найти модели, производители которых рекомендуют использование бензина с октановым числом ниже

Впрочем, технологическое развитие автомобилестроения не единственная сложность, с которой пришлось столкнуться нефтепереработчикам в последние десятилетия. Удовлетворение экологических требований общества стало не менее значимой задачей, чем ответ на технические запросы производителей автомобилей. Обеспечивая работу двигателя на заявленной мощности, с требуемыми характеристиками износостойкости, экономичности, топливо должно соответствовать нормативам по выбросам различных веществ в атмосферу. При этом погоня за большими значениями октановых чисел порой входит в противоречие с требованиями по экологичности.

Создание технологии твердокислотного алкилирования — один из ключевых проектов нашей программы НИОКР. Мы разрабатываем этот инновационный процесс, не имеющий аналогов в мире, совместно с Институтом нефтехимического синтеза РАН. Внедрение технологии позволит эффективно и безопасно перерабатывать низкосортную отработанную бутан-бутиленовую фракцию в высокомаржинальный продукт — экологически чистый компонент высокооктанового бензина «Евро-5». Кроме прямых экономических выгод проект имеет и косвенные, но тоже крайне важные. Это серьезная поддержка и развитие отечественной науки в области нефтепереработки, технологическое импортозамещение, наработка ценных внедренческих компетенций в компании и ИНХС РАН, эффективная подготовка молодых специалистов института, задействованных в проекте, как будущих ведущих ученых российского и мирового уровня.

В частности, топливные стандарты «Евро-3», «Евро-4», «Евро-5» ограничивают содержание в бензине ароматических углеводородов (аренов)*, которые в силу своих химических свойств долгие годы использовались для повышения октанового числа товарного бензина. Сегодня общепризнанно, что при большом количестве ароматики в бензине в выхлопе растет уровень угарного газа (СО) и различных канцерогенных веществ, например бензпиренов. К тому же не вся ароматика хороша и с технической точки зрения — ее высококипящие компоненты способствуют образованию нагара, а значит, снижают долговечность двигателя.

Для России ограничения по содержанию ароматических углеводородов в товарном бензине стали серьезной проблемой. Дело в том, что исторически на отечественных нефтеперерабатывающих производствах основной процесс получения компонентов бензина — каталитический реформинг. В то время как, например, в США преимущественно используется каталитический крекинг. В реформате массовая доля ароматических углеводородов достигает а в бензинах каткрекинга не превышает При этом стандарт «Евро-5» ограничивает содержание аренов в бензине 35 процентами.

Снизить уровень содержания ароматики в бензине каталитического реформинга можно разными способами. Например, за счет оптимизации самого процесса — при уменьшении температуры реформинга количество аренов в реформате сокращается. Правда, при этом становится ниже и октановое число смеси, так что топливо потребует добавления специальных антидетонационных присадок, большая часть которых в настоящее время запрещена техническим регламентом. Другой вариант — смешивать более и менее высокооктановые компоненты. Таким разбавителем может быть как бензин каткрекинга, так и алкилбензин, или алкилат, — идеальная составляющая товарного бензина как с технической, так и с экологической точки зрения.

Структура суммарного бензинового фонда различных стран

В обход ограничений

По определению бензин — это горючая смесь легких углеводородов с температурой кипения от 33 до 205°C. Получить нужный микс, как уже описано выше, можно в результате разных процессов. Отличаться такой бензин будет своими физико-химическими свойствами, которые для обычных потребителей, как правило, сводятся к пресловутому октановому числу. Алкилат — это бензин с октановым числом причем как по исследовательскому методу, так и по моторному. Это важное уточнение, так как для того же реформата эти значения могут отличаться более чем на 10 единиц. На практике это означает, что при больших нагрузках двигатель, заправленный бензином с преобладанием реформата, будет чувствовать себя не очень хорошо.

Алкилат состоит из изооктана (именно его октановое число принято приравнивать к 100 единицам) и других изомеров октана. Получают его в результате алкилирования изобутана бутиленами**. Сырьем для этого процесса служит отработанная бутан-бутиленовая фракция, которая в значительных количествах образуется в результате того же каталитического крекинга, а также как побочный продукт при производстве антидетонационной высокооктановой добавки МТБЭ (метилтрет-бутилового эфира).

По своей сути бутан-бутиленовая фракция — это смесь углеводородных газов. Сфера их применения в сжиженном виде (смесь пропан-бутановая техническая, или СПБТ) достаточно обширна — от нефтехимической промышленности до использования в качестве топлива. Однако еще в середине прошлого века был разработан процесс алкилирования, который позволил найти бутан-бутиленовой фракции более эффективное применение. Единственный недостаток технологии — процесс алкилирования протекает в присутствии катализатора, в качестве которого используются не самые безопасные вещества: серная кислота и фтористый водород. Работа с ними требует соблюдения особых мер промышленной безопасности, что становится существенным ограничением для внедрения технологии на нефтеперерабатывающих предприятиях, расположенных в черте крупных мегаполисов. Даже несмотря на то что уровень безопасности современного автоматизированного высокотехнологичного производства позволяет свести техногенные риски к минимуму. Именно поэтому процесс сернокислотного алкилирования в свое время не стали внедрять на Московском НПЗ. Однако и на потенциальной возможности использования алкилата при производстве бензина на московской площадке в «Газпром нефти» крест ставить не стали, запустив вместе с Институтом нефтехимического синтеза им. А. В. Топчиева (ИНХС РАН) проект разработки технологии твердокислотного алкилирования — с применением безопасного твердого катализатора на основе цеолита***.

* Ароматические углеводороды — углеводороды, молекулы которых содержат одно или несколько бензольных колец (соединенных в замкнутую цепочку шести атомов углерода). Примеры — бензол, толуол, нафталин, антрацен, фенантрен. Для аренов характерны высокие октановые числа, что делает их одним из основных компонентов товарных бензинов

** Алкилирование изобутана бутиленами — химический процесс, в результате которого происходит реакция соединения изобутана и бутиленов и получается новый изомер изобутана — изооктан. Молекула изооктана содержит число атомов углерода, равное сумме атомов в исходных веществах, и обладает разветвленной структурой, что обеспечивает изооктану его высокие антидетонационные свойства

*** Цеолиты — большая группа близких по составу и свойствам минералов кристаллического строения. Известны своей способностью отдавать и вновь поглощать воду в зависимости от температуры и влажности. Другое важное свойство цеолитов — способность к ионному обмену, то есть селективному выделению и впитыванию различных веществ, а также обмену катионами. Искусственно синтезированные цеолиты используются в том числе в качестве сырья для производства катализаторов различных химических процессов

Эффективность к безопасности

В принципе, над оптимизацией любой новой технологии ученые начинают биться чуть ли не сразу после ее появления. Поэтому поиск твердого катализатора для процесса алкилирования изопарафинов ведется уже не один десяток лет во многих странах. Но до последнего времени добиться значимых результатов на этом пути никому не удавалось. И проблема состоит не в принципиальном поиске нового катализатора и его синтезе — она-то как раз решена, — добиться эффективности такого катализатора, не уступающей существующим традиционным аналогам (серная кислота и фтористый водород), не смог пока никто. А без этого экономическая ценность проекта для производства сводится в лучшем случае к нулю. «Отказ от использования серной кислоты или фтористого водорода значительно упрощает обеспечение безопасности и экологичности производства, тем самым сокращает капитальные и операционные затраты, — уточнил руководитель направления по связям с научно-исследовательскими и образовательными учреждениями департамента развития нефтепереработки и нефтехимии ОАО „Газпром нефть“ Дмитрий Кондрашев. — В то же время сам катализатор должен быть как минимум не хуже предшественников. Мы производственная компания, и нас интересует в первую очередь экономическая и технологическая эффективность любой новой разработки».

В настоящее время «Газпром нефти» и ИНХС РАН удалось разработать катализатор с временем активной работы порядка суток. Это вполне приемлемый срок для организации производственного процесса: часть катализатора работает, часть находится на регенерации. Соответствуют заданным показателям и другие важные для катализатора параметры — степень конверсии сырья, выход ожидаемого продукта, селективность.

Впрочем, говорить о завершении проекта пока рано: новые катализаторы прошли только лабораторные исследования и испытания на мини пилотной установке. Это позволило выбрать лучшие образцы и создать технологический регламент на производство опытной партии катализаторов алкилирования для загрузки в опытно-промышленную установку. Сама установка сейчас активно строится. «Данные, полученные при мини пилотных испытаниях катализатора, конечно, важны, но, опираясь только на них, строить промышленную установку невозможно — слишком велики риски, — пояснил Дмитрий Кондрашев. — Поэтому сейчас мы строим опытно-промышленную установку мощностью 300 тонн алкилата в год. Она позволит уточнить множество важных моментов, например энергозатраты в промышленных условиях, пока- затель эффективности катализатора при больших объемах сырья. Также мы сможем отработать управление процессом, так как автоматизация установки будет приближена к промышленной ». В случае успеха на этом этапе на Московском НПЗ может быть построена промышленная установка твердокислотного алкилирования мощностью порядка 100 тыс. тонн алкилата в год. Проект должен окупиться за Расчеты строятся на разнице в рыночной стоимости отработанной бутан-бутиленовой фракции в виде сжиженного газа — около 11 тыс. рублей за тонну — и высокооктанового компонента для товарного бензина, за ту же тонну которого можно выручать до 20 тыс. рублей. Таким образом, ежегодный экономический эффект при производстве 100 тыс. тонн алкилата может доходить до млн рублей.

Но дело не только в прямых доходах: в случае удачного хода проекта на московском заводе будет построена уникальная установка, не имеющая аналогов на рынке, а «Газпром нефть» станет владельцем инновационной технологии, которая в дальнейшем может быть лицензирована для других российских и, возможно, зарубежных потребителей.

В существующих методах синтеза изопарафинов — ценного компонента современных высококачественных бензинов — используется серная или фтороводородная кислота, а это подразумевает наличие экологически опасных отходов производства. Поэтому переход на твердокислотное алкилирование — это значительный рывок в области экологической и производственной безопасности: тем самым получение высокооктановых компонентов бензина мы переводим на совершенно новую, экологически чистую и энергоэффективную ступень.

Промышленного процесса твердокислотного алкилирования пока нет ни у кого в мире. Разработчики в лучшем случае находятся на стадии демонстрационных испытаний и ищут тех, кто рискнул бы на первую промышленную установку. Поэтому наше сотрудничество с «Газпром нефтью» в этом плане принципиально и очень важно. Компания финансирует ведущееся строительство демонстрационной установки мощностью 1 тонна бензина в сутки. А этого уже достаточно для того, чтобы проверить в промышленном масштабе саму технологию. Поддержка «Газпром нефти» очень важна для судьбы всей разработки

Вообще говоря, сотрудничество бизнеса и науки рождается на экономически взаимовыгодной основе. Когда вы находитесь в серьезной конкурентной среде, то только новые научные решения позволяют создавать инновационные, более качественные или существенно более дешевые продукты. С другой стороны, без прикладной реализации наука «однонога», она не может развиваться в полной мере. И поиск твердокислотного катализатора для процесса алкилирования — яркий пример того, как нужды промышленности стимулируют развитие науки, которая, в свою очередь, дает бизнесу заметное конкурентное преимущество.

Производство бензина и его характеристики (часть 2).

Показателем детонационной стойкости автомобильных и авиационных бензинов является октановое число. Это эмпирическая величина показывающая содержание изооктана (в % объемных) в смеси с н-гептаном, которая по детонационной стойкости эквивалентна топливу, испытуемому в стандартных условиях.

Смесь паров гептана с воздухом при сильном сжатии легко детонирует, поэтому качество гептана как топлива считается нулевым. Изооктан, будучи разветвленным углеводородом, устойчив к детонации, и его качество принимают равным 100. Октановое число определяют следующим образом. Готовят смесь из нормального гептана и изооктана, которая по своим характеристикам эквивалентна испытуемому бензину. Процентное содержание изооктана в этой смеси и есть октановое число бензина. Существуют горючие жидкости с более высокими антидетонационными характеристиками, чем изооктан. Добавки таких жидкостей позволяют получить бензин с октановым числом более 100. Для оценки октанового числа выше 100 создана условная шкала, в которой используют изооктан с добавлением различных количеств тетраэтилсвинца Pb(C2H5)4. Известно, что это вещество уже в очень малых концентрациях значительно повышает октановое число бензина. Зная, сколько тетраэтилсвинца надо добавить в бензин, чтобы повысить его октановое число на одну единицу, несложно приготовить из изооктана стандартные смеси с октановым числом 101, 102 и т.д.

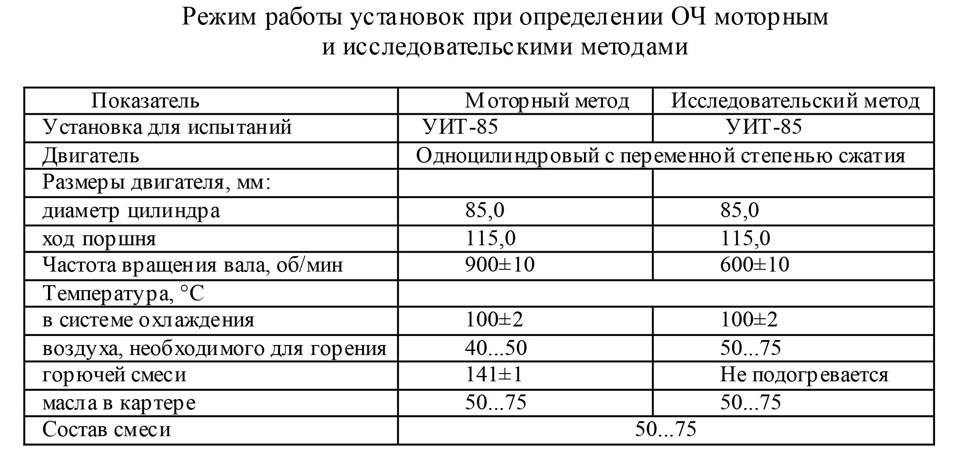

В лабораторных условиях октановое число автомобильных и авиационных бензинов и их компонентов определяют на одноцилиндровых моторных установках УИТ-85 или УИТ-65. Склонность исследуемого топлива к детонации оценивается сравнением его с эталонным топливом, детонационная стойкость которого известна. Октановое число на установках определяется двумя методами: моторным (по ГОСТ 511—82) и исследовательским (по ГОСТ 8226—82).

Методы отличаются условиями проведения испытаний. Испытания по моторному методу проводят при более напряженном режиме работы одноцилиндровой установки, чем по исследовательскому. Поэтому октановое число, определенное моторным методом, обычно ниже октанового числа, определенного исследовательским методом.

Октановое число, полученное моторным методом в большей степени характеризует детонационную стойкость топлива при эксплуатации автомобиля в условиях повышенного теплового форсированного режима, октановое число, полученное исследовательским методом, больше характеризует бензин при работе на частичных нагрузках в условиях городской езды. Разницу между октановыми числами бензина, определенными двумя методами, называют чувствительностью бензина. Наибольшей чувствительностью (9-12 ед.) отличаются бензины каталитического крекинга и каталитического риформинга, содержащие непредельные ароматические углеводороды. Менее чувствительны (1-2 ед.) к режимам работы двигателя алкилбензин и прямогонные бензины, состоящие из парафиновых и изопарафиновых углеводородов.

Требования к детонационной стойкости бензинов зависят от конструктивных особенностей двигателя, определяющими среди которых являются степень сжатия и диаметр цилиндра.

Детонационная стойкость автомобильных и авиационных бензинов определяется их углеводородным составом. Наибольшей детонационной стойкостью обладают ароматические углеводороды. Самая низкая детонационная стойкость у парафиновых углеводородов нормального строения, причем она уменьшается с увеличением их молекулярной массы. Изопарафины и олефиновые углеводороды обладают более высокими антидетонационными свойствами по сравнению с нормальными парафинами. Увеличение степени разветвленности и снижение молекулярной массы повышает их детонационную стойкость. По детонационной стойкости нафтены превосходят парафиновые углеводороды, но уступают ароматическим углеводородам. Наибольшую чувствительность — разность между октановыми числами по исследовательскому и моторному методам — имеют олефиновые углеводороды. Чувствительность ароматических углеводородов несколько ниже. Для парафиновых углеводородов эта разница очень мала, а высокомолекулярные низкооктановые парафиновые углеводороды имеют отрицательную чувствительность.

Антидетонационные свойства бензинов, получаемых различными технологическими процессами, определяются входящими в их состав углеводородами. Самую низкую детонационную стойкость имеют бензины прямой перегонки, состоящие, в основном, из парафиновых углеводородов нормального строения, причем она снижается с повышением температуры конца кипения. Октановые числа, определяемые по моторному методу, прямогонных фракций, выкипающих до 180 °С, обычно составляют 40—50 ед. Детонационная стойкость фракций с температурой начала кипения 85 °С несколько выше — 65—70 ед. Исключение составляют прямогонные бензины, получаемые из нефтей нафтенового основания (сахалинские, азербайджанские и др.), их октановые числа достигают 71—73 ед.

Для повышения октановых чисел прямогонных бензинов их подвергают каталитическому риформингу.

Октановые числа бензинов каталитического риформинга зависят от жесткости режима процесса. При жестком режиме они достигают ОЧИ — 95-99 (исследовательский метод) и ОЧМ = 86-90 (моторный метод), при мягком режиме соответственно 83—85 и 74—79.

Бензины термических процессов (крекинга, коксования) содержат до 60 % олефиновых углеводородов и по детонационной стойкости превосходят прямогонные бензины: ОЧИ = 68-75, ОЧМ = 62-69. Бензины каталитического крекинга помимо олефиновых углеводородов содержат ароматические и изопарафиновые углеводороды. Их детонационная стойкость выше, чем бензинов, получаемых термическими процессами.

Способы повышения октанового числа.

Повышать детонационную стойкость топлив можно несколькими способами.

Первый способ – использование бензинов каталитического крекинга и риформинга (дорого, надо вкладываться в реконструкцию производственных мощностей).

Второй способ повышения ОЧ заключается в добавлении в базовые бензины высокооктановых компонентов, таких, как изооктан, алкилбензин и др., которые обладают ОЧ по моторному методу около 100 ед. Таких компонентов добавляют в базовый бензин до 40 %, значительно повышая его детонационную стойкость.

Третьим и наиболее простым способом повышения детонационной стойкости топлив является добавление к ним антидетонаторов, т.е. химических соединений, которые при очень незначительной их концентрации в топливе (десятые доли грамма на 1 кг топлива) существенно увеличивают его детонационную стойкость.

Действие антидетонационной присадки основано на замедлении процесса образования гидроперекисей и перекисей и их расщепления.

Соединения свинца

Наиболее эффективными и дешевыми антидетонационными присадками являются органические соединения свинца — тетраэтилсвинец (ТЭС) и тетраметилсвинец, причем первый получил большее распространение. ТЭС представляет собой густую бесцветную и ядовитую жидкость с температурой кипения 200°С. ТЭС хорошо растворяется в углеводородах и плохо в воде. Он ингибирует образование перекисных соединений в топливе, понижая вероятность детонации. Способность ТЭС повышать антидетонационные свойства топлив была открыта в 1921 году, а уже два года спустя ТЭС стали интенсивно производить в промышленности.

ТЭС не применяют в чистом виде, поскольку образующийся металлический свинец осаждается на стенках цилиндров двигателя, что приводит к отказу последнего. По этой причине в смеси с ТЭС вводят так называемые выносители, которые образуют с металлическим свинцом летучие соединения. Выносители обычно представляют собой хлор- или бромсодержащие соединения. Смесь ТЭС и выносителя называют этиловой жидкостью, а бензин, содержащий добавки этиловой жидкости, — этилированным.

Этиловая жидкость очень эффективна в повышении антидетонационных свойств топлив. Добавка долей процента этиловой жидкости в бензин позволяет увеличить его октановое число на 5—10 пунктов. Самая эффективная концентрация ТЭС составляет 0,5—0,8 г на 1 кг бензина. Более высокие концентрации ведут к повышению токсичности топлива, тогда как детонационная стойкость возрастает незначительно. С ростом содержания ТЭС также может снижаться надежность работы двигателя из-за накопления свинца камере сгорания. Если в топливе содержится сера, то эффективность ТЭС резко снижается, поскольку образующийся сернистый свинец препятствует разложению перекисей. При хранении этилированных бензинов их детонационная стойкость уменьшается в результате разложения ТЭС. Этот процесс ускоряется при наличии в топливе воды, осадков, смол, хранении при повышенной температуре и др. Кроме того, ТЭС повышает токсичность, меняет температуру сгорания топлива, что приводит к закоксовыванию поршневых колец, клапанов и отложениям на стенках цилиндров.

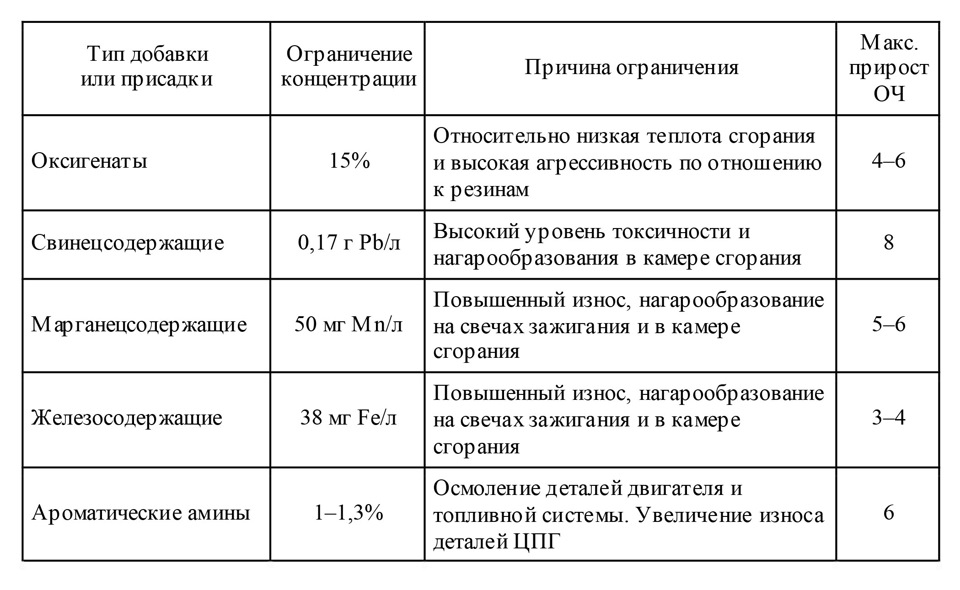

Антидетонаторы на основе ТЭС в Российской Федерации запрещены ГОСТ Р 51105-97, который регламентирует производство только неэтилированных бензинов. В Европе и других развитых стран от ТЭС также отказались с введением норм Euro 2.

Соединения марганца

В качестве антидетонационных присадок эффективны два соединения на основе марганца: циклопентадиенилтрикарбонилмарганец (ЦТМ) C5H5Mn(CO)3 и метилциклопентадиенилтрикарбонилмарганец (МЦТМ) СH3C5H4Mn(CO)3. Первый представляет собой кристаллический порошок желтого цвета, второй — прозрачную маловязкую жидкость янтарного цвета с травянистым запахом, температурой кипения 233°С, плотностью 1,3884 г/см3 и температурой застывания 1,5°С. МЦТМ хорошо растворим в бензине и практически нерастворим в воде.

Оба эти соединения мало отличаются по эксплуатационным свойствам и имеют примерно одинаковую эффективность. В пересчете на общее количество присадок марганцевые соединения не отличаются по эффективности от ТЭС, однако в пересчете на содержание металла они эффективнее. При этом токсичность марганцевых присадок в 300 раз ниже. Их недостатком, однако, является разложение на свету, что ведет к потере антидетонационных свойств. Несмотря на высокую эффективность их применение ограничено требованиями экологичности.

Соединения железа

В качестве антидетонаторов представляют интерес пентакарбонил железа, диизобутиленовый комплекс пентакарбонила железа и ферроцен. Эффективность пентакарбонила железа Fe(CO)5 была обнаружена в 1924 году. Он представляет собой светло-желтую жидкость с характерным запахом (плотность 1,457 г/см3, температура кипения 102,2°С, температура плавления 20°С). Его применяли в 1930-е годы в Германии в концентрации 2-2,5 мл/кг. Затем, однако, его использование было прекращено ввиду того, что при его сгорании образовывались оксиды железа, нарушавшие работу свечей зажигания. При этом увеличивался износ стенок цилиндра двигателя. Прирост октанового числа в случае Fe(CO)5 на 15-20% ниже, чем при использовании этиловой жидкости. Его недостатком также является склонность к быстрому разложению на свету до нерастворимого карбонила Fe(CO)9.

Диизобутиленовый комплекс пентакарбонила железа [Fe(CO)5]3[C8H16]5 представляет собой жидкость с плотностью 0,955 г/см3 и температурой кипения 27-32°С, хорошо растворимую в бензине. По антидетонационной стойкости он близок пентакарбонилу железа.

Ферроцен (С5H5)2Fe — это легковоспламеняющийся кристаллический порошок оранжевого цвета (температура плавления 174°С, кипения 249°С, разложения 474°С). Он полностью растворим в бензине и обладает большей антидетонационной стойкостью, чем другие соединения железа. Ферроцен и его производные можно использовать в составе бензинов всех марок при концентрации железа не более 37 мг/мл. Железосодержащие присадки способны увеличить октановое число на 3—6 единиц. Концентрацию ферроцена ограничивают по двум причинам. Во-первых, из-за образования окислов железа, которые остаются в виде нагара на частях двигателя образуя «ржавый» нагар в цилиндрах, способствуют выходу из строя свечей, а также накапливаются в масле. Во-вторых, из-за повышения склонности бензина к смолообразованию.

Как мы видим у всех антидетонаторов есть «красивые» побочные действия и от их применения на большинстве солидных НПЗ пытаются уйти.

Так же стоит упомянуть средство, которым часто пользуются нечистые на руку владельцы АЗС.

Нафталин. Это средство от моли повышает октановое число на 5—6 единиц. Образует значительное количество нагара в топливной системе и кристаллизуется, забивая шланги, бензонасос и форсунки инжектора.

Соединения бензола. Часто для придания бензину «марки» используют бензол, толуол и другие ароматические углеводороды. Эти соединения, с октановым числом выше 100, намного дешевле ТЭС, да и приобрести их проще, чем тот же нафталин.

Ацетон. Совсем нехитрый способ поднять октановое число до требуемого стандартом уровня. Считается, что смесь ацетона с бензином вызывает коррозию металла, разъедает сальники и прокладки.

Но вернемся к законным методам. Одно из направлений расширения производства высокооктановых неэтилированных бензинов – применение кислородсодержащих компонентов (оксигенатов). К ним относятся спирты, эфиры и их смеси. Добавление оксигенатов повышает детонационную стойкость, особенно легких фракций, благодаря присутствию кислорода в своем составе улучшают полноту сгорания бензина, снижают расход топлива и уменьшает токсичность выхлопных газов. Рекомендуемая концентрация оксигенатов в бензинах составляет 3–15% и выбирается с таким расчетом, чтобы содержание кислорода в топливе не превышало 2,7%. Установлено, что такое количество оксигенатов, несмотря на их более низкую по сравнению с бензином теплотворную способность, не оказывает отрицательного влияния на мощностные характеристики двигателей.

Среди оксигенатов наиболее перспективным компонентом считается метилтретбутиловый эфир (МТБЭ). В России разрешено производство и применение автобензинов с содержанием МТБЭ до 15%. Ограничение установлено из-за относительно низкой теплоты сгорания и высокой агрессивности по отношению к резинам. Дорожные испытания показали, что неэтилированные бензины с 7…8 % МТБЭ при всех скоростях движения превосходят товарные бензины. МТБЭ – бесцветная, прозрачная жидкость с резким запахом. Температура кипения 48…55°С, плотность – 740…750 кг/м3, октановое число по исследовательскому методу 115…135.

Среди других эфиров в качестве компонентов к автомобильному бензину рассматриваются: этилтретбутиловый эфир (ЭТБЭ), третамилметиловый эфир (ТАМЭ), простые метиловые эфиры, полученные из олефинов С6-С7.

Добавление 7—11% метил-трет-бутилового эфира (МТБЭ) в бензины делает из 92 бензина 95. Атомы кислорода в МТБЭ и в его смеси с трет-бутиловым спиртом улучшают процесс сгорания топлива, повышая экономичность двигателя. Бензины АИ-98 обычно получают с добавлением кислородсодержащих компонентов: метилтретбутилового эфира (МТБЭ) или его смеси с третбутиловым спиртом (ТБС), получившей название Фэтерол — торговое название «Октан-115». Недостаток всех этих компонентов заключается в том, что в жаркую погоду в полупустом баке эфир из бензина улетучивается, что вызывает уменьшение октанового числа бензина.

Весьма эффективным средством подавления детонации является вода, впрыскиваемая во впускную систему двигателя. Однако вода – не антидетонатор. Попадая в камеры сгорания двигателя она испаряется, пар нагревается за счет тепла, выделившегося при сгорании топлива. В результате температура в камере сгорания снижается и детали ЦПГ охлаждаются. Вследствие этого уменьшается скорость окислительных реакций, предшествующих детонации, и предотвращается возможность детонационного горения рабочей смеси. Экспериментально доказано, что впрыск воды в камеры сгорания снижает требования двигателя к антидетонационным свойствам бензинов на 7-10 единиц. Но промышленных, читай серийных систем подачи воды, я не встречал. Есть вариант мелкодисперсной эмульсии в бензине, такие эксперименты проводили в Германии, но в серию это пока тоже не пошло.

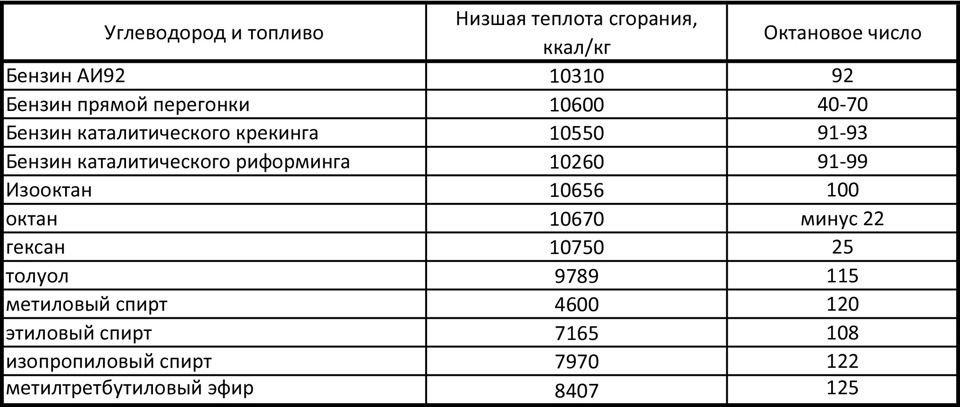

Теплота сгорания. Этот показатель во многом определяет мощностные и экономические показатели работы двигателя. Чем выше теплота сгорания, тем меньше удельный расход топлива, либо при том же расходе вам будет казаться, что мощность вашего автомобиля повысилась, т.к. при горении выделиться больше энергии. Теплота сгорания зависит от углеводородного состава бензинов, а для различных углеводородов она, в свою очередь, определяется соотношением углерод: водород. Чем выше это соотношение, тем ниже теплота сгорания. Наибольшей теплотой сгорания обладают парафиновые углеводороды и соответственно бензины прямой перегонки и алкил бензин, наименьшей — ароматические углеводороды и содержащие их бензины каталитического риформинга. Теплота сгорания экспериментально определяется калориметрически.

Теперь, когда мы выяснили что же такое октановое число и теплота сгорания простой пример для особо настойчивых.

Как видно из таблицы октановое число никак не связано с мощностными характеристиками и в частности с теплотой сгорания. Даже если вы зальете в свой авто бензин с ОЧ 120 или более ничего не произойдет, ваше скромное средство передвижения не превратиться в спортивный болид. Если у вас форсированный двигатель вам нужно высокооктановое топливо для стабильной работы и тогда вы получаете бОльшую мощность, но никак не наоборот. Просьба не путать причинно-следственные связи.