Эквидистанта чпу что это

ТОЧЕК ЭКВИДИСТАНТЫ

ЭКВИДИСТАНТА ДВИЖЕНИЯ ИНСТРУМЕНТА

И ЕЕ ОПОРНЫЕ ТОЧКИ

РЕКОМЕНДАЦИИ ПО ВЫБОРУ ОПОРНЫХ

ТОЧЕК ЭКВИДИСТАНТЫ

Изобразив траекторию движения инструмента, необходимо нанести на эквидистанту опорные точки, при этом произвольно их наносить нельзя. Для выбора местоположения опорных точек следует соблюдать определенные рекомендации.

Исходную точку следует выбирать в зоне обработки так, чтобы инструмент, находящийся в этой точке, не вызывал затруднений при снятии обработанной детали и установке новой заготовки на станок. При обработке на токарных станках с ЧПУ исходную точку выбирают справа от заготовки на расстоянии, исключающем случайный контакт резца с заготовкой при ее установке на станок.

Координаты исходной точки могут быть рассчитаны по известной методике в зависимости от размеров заготовки и величины припусков на торцы и цилиндрические шейки детали. Исходная точка выбирается при токарной обработке каждой поверхности, то есть при обработке детали исходных точек несколько, каждая из них соответствует обработке конкретным инструментом.

Выбор места расположения исходной точки влияет на удобство установки и снятия детали (чем ближе расположена исходная точка к обрабатываемой детали, тем больше вероятность недопустимого контакта детали с резцом, чреватым сколом вершины резца). С другой стороны, чрезмерное удаление исходной точки эквидистанты от обрабатываемой заготовки приводит к увеличению пути холостого хода инструмента, а, следовательно, к увеличению вспомогательного времени на выполнение технологической операции, то есть снижению производительности обработки.

Из исходной точки режущий инструмент движется к заготовке на скорости холостого хода, которая является самой большой скоростью перемещения инструмента, допускаемой станком. Перемещение на скорости холостого хода программируется командой G00. Непосредственно перед заготовкой скорость режущего инструмента должна быть снижена до рабочей скорости подачи, для этого на расстоянии примерно 1,5 – 2,0 мм до контакта с заготовкой скорость движения инструмента переключается на рабочую. Мгновенное уменьшение скорости холостого хода до скорости рабочей подачи, ввиду инерционности технологической системы, произойти не может. Расстояние 1,5 – 2,0 мм необходимо для того, чтобы инструмент снизил свою скорость до рабочей, плавно вошел в контакт с заготовкой и начал процесс резания.

В связи с изложенным после исходной точки на эквидистанту следует нанести вторую точку, расположенную на расстоянии 1,5-2,0 мм от обрабатываемого контура детали. Третья, четвертая и т. д. точки эквидистанты совпадают с точками обрабатываемого контура детали, но чтобы не затемнять чертеж детали, участок эквидистанты, изображают параллельно контуру, а не по самому контуру. После окончания обработки контура резец следует отвести от детали и вернуть его на холостом ходу в исходную точку.

Каждый кадр УП содержит геометрические и технологические данные, необходимые для обработки одного элементарного участка детали, чаще всего между двумя соседними опорными точками. Опорные точки обрабатываемого контура заготовки выбирают в местах, где инструмент изменяет свою скорость и направление движения (изменяет черновую на чистовую подачу), при переходе от обработки прямолинейного контура к криволинейному контуру и наоборот.

Опорные точки эквидистанты выбирает технолог – программист, который также рассчитывает их координаты (при ручном программировании). В дальнейшем координаты вписывают в кадры УП, которые содержат информацию о работе исполнительных органов станка: величины перемещения по координатам X, Z, скорость подачи, частоту вращения шпинделя, работу механизмов смены инструмента и др.

Адаптивное ЧПУ станком – происходит автоматическое приспособление процесса обработки заготовки к реальным условиям (изменение глубины резания при изменении припуска, уменьшение подачи при возрастании крутящего момента и т. д.).

Кадр управляющей программы – составная часть программы, вводимая и отрабатываемая как единое целое и содержащая не менее одного адреса. Кадр содержит полный объем информации необходимой для обработки элементарного технологического участка детали. Кадр программы начинается с адреса N и записанного за ним номера кадра и заканчивается знаком «конец кадра» (ПС, LF,

Адреса в пределах этих двух знаков внутри кадра можно располагать в любой последовательности.

Элементарный технологический участок – отрезок прямой или дуги окружности с помощью которых описан обрабатываемый контур.

Опорная точка – точка начала и конца элементарного технологического участка.

Абсолютный размер – линейный или угловой размер заданный в УП и указывающий положение описываемой точки относительно принятого нуля системы координат.

Рисунок 1.1 – Задание размеров в абсолютной системе координат

Размер в приращениях – линейный или угловой размер, заданный в УП и указывающий по соответствующим координатам расстояние от начальной точки элементарного технологического участка до его конечной точки.

Нулевая точка станка – (нуль станка) – точка принятая за начало координат станка.

Рисунок 1.2 – Задание размеров в приращениях

Исходная точка станка – точка, определяемая относительно нуля координат станка и используемая для начала работы по УП. В этой точке происходит смена инструмента.

Нулевая точка детали – точка детали, которая принята за нуль системы координат данной детали.

Дискретность отработки перемещения – минимальное перемещение или угол поворота рабочего органа станка, которое можно задать в программе и проконтролировать в процессе отработки.

Геометрическая информация – информация, описывающая форму детали, размеры элементов детали и инструмента и их взаимное положение в пространстве.

Технологическая информация – информация, описывающая условия обработки детали (подача, глубина резания, скорость резания, частота вращения шпинделя).

Эквидистанта – линия контура, отстоящая на расстоянии радиуса фрезы от контура детали.

3. Система координат станков с ЧПУ

Для того, чтобы задать какое либо движение рабочего органа станка и чтобы это движение можно было одинаково обозначать в станке любой страны производителя, Международная организация стандартов ISO, разработала рекомендации ISO – R841 (1968г.) по выбору и назначению координатных осей.

В качестве основы принята правосторонняя прямоугольная система координат. Основной осью является ось Z. Эта ось всегда направлена вдоль оси шпинделя, а ее положительное направление принято считать направление от детали к инструменту.

Ось Х перпендикулярна оси Z, а ее положительное направление будет вправо, если смотреть вдоль оси Z в ее положительном направлении.

Ось У перпендикулярна плоскости XOZ, а ее положительное направление определяется поворотом оси Х вокруг оси Z, по часовой стрелке, если смотреть вдоль оси Z в ее положительном направлении.

Рисунок 1.3 Оси координат станка

Дальнейшее развитие станкостроения и появление многоцелевых станков с ЧПУ потребовало дополнительное количество адресов для обозначения движения исполнительных механизмов, которые перемещаются параллельно основным осям.в связи с этим ISO рекомендовало еще три вторичных и три третичных линейных оси и пять круговых осей. Эти оси обозначаются:

Таким образом, если в станке имеется дополнительный исполнительный механизм, который перемещается параллельно основному и оси Х, то его перемещение программируют по адресу U.

Следующий механизм движущийся в этом же направлении будет задаваться по адресу Р и т. д. Аналогично аналоги адресов Y и Z. Круговые оси А,В,С также привязаны к первичным осям. Если механизм совершает вращательное движение вокруг оси Х, то его обозначают адресом А. Вокруг оси У – адресом В, а вокруг оси Z – адресом С. Круговые оси Д и Е не имеют закрепления и используются по необходимости.

Положительное направление движения по круговой оси считается движение по часовой стрелке, если смотреть вдоль линейной оси в ее положительную сторону.

Таким образом, если нужно задать какое либо программируемое движение исполнительного механизма, в программе записывается адрес, т.е. название оси, по которой происходит это движение и величина перемещения – цифрами со знаком. Знак плюс обычно не пишется.

Рекомендации ISO приняты всеми национальными стандартами, поэтому программисту нет необходимости каждый раз изучать систему кодирования перемещений при приобретении станка в любой стране производителе.

4. Язык программирования

Всякий язык начинается с алфавита. В качестве алфавита языка ISO приняты следующие знаки:

-26 букв латинского алфавита;

— десять цифр от 0 до 9;

— и целый ряд знаков и значков, таких как «+», «-«, LF, #,@, и др.

Внутри алфавита адреса так же имеют строгое закрепление по видам информации. Так адреса X,Y,Z,I,J,K,P,Q,R,U,V,W,A,B,C,D.E используются только для задания геометрической информации, адрес G – для задания служебной функции, адрес М – для вспомогательных команд, адреса S,T,F – для задания технологической информации, адрес N – для указания номера кадра.

Чтобы распечатать файл, скачайте его (в формате Word).

пределение координат узловых точек эквидистанты

РАЗРАБОТКА УПРАВЛЯЮЩЕЙ ПРОГРАММЫ

ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ НА ТОКАРНЫХ

СТАНКАХ С ЧПУ

Методические указания к лабораторной работе № 1 ТАП

по курсу «Технология автоматизированного производства»

для студентов, обучающихся по направлению 151900.62

профиль «Технология машиностроения»

Одобрено методической комиссией

по укрупненному направлению 150000

«Металлургия, машиностроение и материалообработка»

Разработано в соответствии с Государственным образовательным

стандартом ВПО 2000 г. для специальности подготовки 151001 и направления подготовки 150900.62 на основе рабочей программы дисциплины «Технология автоматизированного производства»

Рецензенты: профессор кафедры «Технология машиностроения»

МГТУ МАМИ В.Н. Балашов

доцент кафедры «Технология машиностроения»

МГТУ МАМИ И.Н. Зинина

Работа подготовлена на кафедре «Технология машиностроения»

В методических указаниях изложены требования и методика проведения лабораторной работы, рассмотрены вопросы разработки управляющих программ для обработки деталей на токарных станках с ЧПУ.

© О.В. Шибаев, А.А. Гневашев,2011

СОДЕРЖАНИЕ

2 ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ 5

3 РАСЧЁТ ЭКВИДИСТАНТЫ 9

3.1 Построение эквидистанты

3.2 Определение координат узловых точек эквидистанты 17

3.3 Определение приращений координат узловых точек

4 КОМПОНОВКА КАДРОВ УП 20

4.1 Структура кадров УП

4.2 Подготовительные функции 21

4.3 Задание перемещений по осям координат

4.4 Задание подачи 23

4.5 Вспомогательные функции 24

5 ПРИМЕР ПРОГРАММЫ 25

6 ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

7 ОФОРМЛЕНИЕ ОТЧЕТА О РАБОТЕ 26

ЛИТЕРАТУРНЫЕ ИСТОЧНИКИ 27

ВВЕДЕНИЕ

В последнее время все больше деталей в различных отраслях машиностроения обрабатываются на станках с устройствами числового программного управления (ЧПУ).

Эти станки закономерно вытесняют из массового и крупносерийного производства станки с различными типами циклового программного управления, т.к. станки с ЧПУ более мобильны, быстрее переналаживаются на обработку других деталей, обеспечивают высокую точность обработки. Кроме того, даже в серийном и мелкосерийном производстве станки с ЧПУ находят широкое применение из за хорошего соотношения качество- стоимость-точность обработки.

1 ЦЕЛЬ РАБОТЫ

Научить студентов основам самостоятельной работы, при составлении (разработке) управляющих программ для станков с числовым программным управлением (ЧПУ), включая построение эквидистанты и полной траектории движения центра режущего инструмента, с компоновкой кадров управляющей программы (УП) для многоинструментальной токарной обработки различных контуров. Такие задачи возникают в процессе технологической подготовки производства новых изделий машиностроения.

Студенты во время занятий под руководством преподавателя проектируют самостоятельно операционный эскиз, предусматривающий токарную обработку, и выполняют поэтапную разработку УП для токарных станков с ЧПУ.

В процессе выполнения работы студенты используют навыки, полученные при изучении курсов: «Технология машиностроения», «Технология автоматизированного производства» и «Теория резания».

2 ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Эквидистанта— сплошная линия, равноудалённая от рассматриваемого контура на всём его протяжении. Понятие эквидистанты имеет смысл только в связи с каким-либо контуром. При этом каждый контур имеет эквидистанты, равноудалённые от него в разные стороны (рисунок 1).

Рисунок 1Расположение эквидистанты относительно контура

В условиях обработки деталей режущим инструментом, эквидистанта представляет собой часть траектории движения центра инструмента и отстоит от обрабатываемого контура на величину радиуса при вершине резца (рисунок 2).

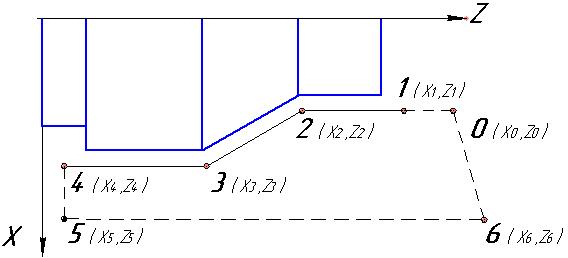

Рисунок 2Положение эквидистанты при токарной обработке

Полная траектория движения инструмента в процессе обработки в простейшем случае складывается из эквидистанты и траектории подвода и отвода инструмента от обрабатываемого контура детали (рисунок 3).

Рисунок 3Полная траектория движения инструмента

Обязательным требованием к построению траектории движения центра режущего инструмента, является её замкнутость, т.е. совпадение начальной и конечной точек движения инструмента (точка «0» на рисунке 3).

где: DX и DZ – приращение координат узловых точек по осям X и Z, соответственно.

Рисунок 4Узловые точки траектории движения инструмента

Замкнутость траектории движения центра радиуса при вершине резца, подтверждается выполнением соотношений вида:

по всем осям координат, в которых выполняется обработка контура.

Каждый комплекс «Станок-Система ЧПУ» характеризуются вполне определённой системой координат, набором команд ЧПУ, способом кодирования команд, структурой кадра УП, ценой импульса и другими конкретными параметрами. Токарный учебный комплекс «Станок-Система ЧПУ» практически ничем не отличаются от реальных комплексов с точки зрения разработки УП. При этом для токарного комплекса определена система координат представленная на рисунке 5.

Рисунок 5Принятые системы координат учебных комплексов

В системе координат рисунок 5 контур детали располагается в плоскости X0Z. Ось Z совпадает с осью шпинделя станка, ось X направлена к оператору.

Наборы команд, способы их кодирования и структура кадров соответствуют системе ISO-7bit и даны в настоящей методике.

Будем считать цену импульса линейного перемещения одинаковой по всем осям координат и равной 0.01 мм. Угловые перемещения в настоящей методике не рассматриваются.

Основные этапы разработки УП:

— выбор плана обработки элементов контура (контуров) детали;

— выбор режущего инструмента;

— построение эквидистанты или всех необходимых эквидистант при много инструментальной обработке с учётом траектории подвода и отвода инструмента;

— определение координат узловых точек эквидистант;

— определение приращений координат всех узловых точек эквидистанты (эквидистант) от точки начала движения инструмента, до возврата его в ту же точку;

— компоновка кадров УП.

В целом, этапы построения эквидистанты, определения координат узловых точек и приращений их координат объединяются понятием расчёта эквидистанты.

Выбор плана обработки элементов контура детали и выбор режущего инструмента, вполне определяют траекторию движения режущего инструмента и удалённость эквидистанты от обрабатываемого контура детали, которая равна радиусу заточки вершины резца. Принято считать, что если радиус вершины резца не оговаривается особо, то он равен 0,3 мм.

3 РАСЧЁТ ЭКВИДИСТАНТЫ

остроение эквидистанты

Для построения эквидистанты необходимо:

1) расположить эскиз обрабатываемого контура детали в требуемой системе координат (рисунок 6);

2) определить и нанести на эскиз начальную точку движения для каждого из инструментов проектируемой операции;

3) построить эквидистанту обрабатываемого контура, дополнить её траекториями подвода и отвода режущего инструмента и обозначить узловые точки.

Рисунок 6Расположение контура детали в системе

координат при токарной обработке

Эскиз обрабатываемого контура в обусловленной системе координат следует располагать так, чтобы ось вращения детали совпадала с осью Z системы координат (рисунок 6). При этом расположение контура детали на эскизе должно соответствовать его расположению на станке во время обработки.

Выбор начальной точки движения инструмента регламентируется, прежде всего, требованиями удобства снятия и постановки обрабатываемой детали в приспособление. Отведённый от детали инструмент должен обеспечивать свободный доступ оператора к детали и исключить возможность его травмирования.

Начальную точку часто называют «нулевой» точкой программы.

Для токарной операции начальная точка координируется от оси шпинделя станка и наиболее доступного торца детали (рисунок 6).

Важно отметить, что при многоинструментальной токарной обработке каждому применяемому в данной операции резцу соответствует своя начальная точка движения (рисунок 7).

Рисунок 7Начальные точки движения инструмента

А также для каждого резца составляется своя эквидистанта. Это обусловлено тем, что каждый вид резца устанавливается в револьверную головку станка или в его резцедержатель со своими вылетами по осям координат (рисунок 8).

При этом каждой модели станка, как правило, свойственны вполне конкретные значения вылетов инструмента. Кроме того, большое разнообразие осевых и радиальных резцедержателей, а также разнообразная номенклатура современного режущего инструмента, еще более конкретизирует величину вылета.

В связи с этим на рисунке 8 приведены примеры подобных вылетов резцов вне привязки к какой-либо конкретной модели.

Рисунок 8Примеры значений вылетов инструмента по осям координат

Для резцов расточных для сквозных и глухих отверстий, резьбовых для внутренней резьбы, расточных канавочных, (рисунок 8) вылет по оси Z содержит переменную величину L доп, которая равна:

где Lраст. – глубина расточки детали, мм; Lз. – величина необходимого зазора между резцовой колодкой и торцем детали при достижении наибольшей глубины расточки, мм; Lп. – величина перебега резца, мм.

Обычно при составлении программы для многоинструментальной токарной обработки, один из резцов выбирается основным и его положение определяет основную начальную точку, а все остальные начальные точки привязываются к ней по разности вылетов резцов. Как правило, в качестве основного настроечного резца выбирают первый из задействованных в операции резцов (на рисунке 7 это резец 1).

Для построения эквидистанты на эскиз обрабатываемого контура детали удобно нанести величину припуска под обработку его элементов. Такой подход обеспечивает надёжность определения количества проходов (рабочих ходов) и глубины резания в каждом из них. При построении эквидистанты и траектории холостых ходов инструмента, в том числе его подводов и отводов от контура, следует учитывать величину врезаний и перебегов режущего инструмента.

Внутренние радиусы контуров детали обрабатываются врезанием или обкаткой. Врезанием (рисунок 9) радиус контура детали формируется непосредственно профилем режущего инструмента, в этом случае радиус на вершине резца должен соответствовать радиусу контура детали. Такой способ формирования радиусов контура детали значительно упрощает эквидистанту, но имеет существенные недостатки.

Рисунок 9Формирование радиуса методом врезания

при токарной обработке

Во-первых, значительно возрастает «отжим» инструмента, что снижает точность обработки, во-вторых, таким способом, возможно получать элементы контура детали только одного радиуса. Наличие в контурах детали элементов с разными радиусами однозначно определяет необходимость их обработки способом обкатки (рисунок 10).

Необходимым условием обработки радиуса способом обкатки является выполнения соотношения:

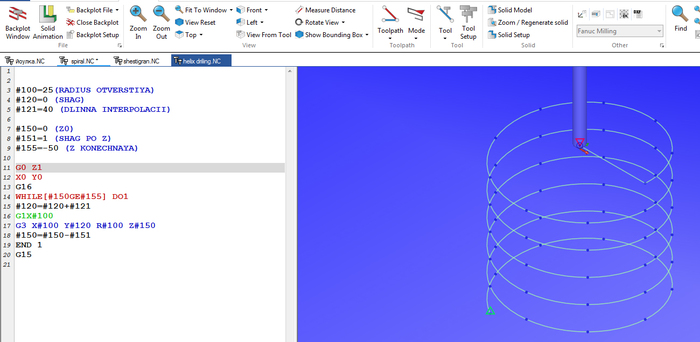

Как стать ЧПУшником. Продолжение.

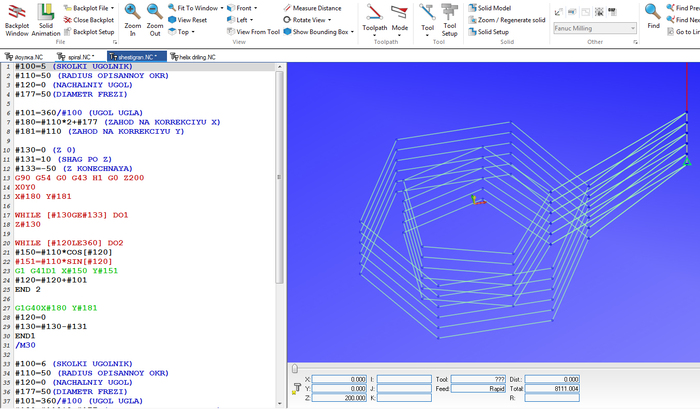

Это может очень пригодиться. И даст понимание, как работают многие циклы станка.Ну и, ИМХО, это развивает мышление, которое очень нужно наладчику.Итак, в прошлый раз все примеры были приведены с оператором IF и GOTO. На этот раз сделаем примеры с WHILE.Я постараюсь убрать всё лишнее, касаемое только моего станка. Ну уж как получится.

#100=10 (NACHALNIY RADIUS)

#101=0 (NACHALNIY UGOL)

#103=50 (RADIUS OTVERSTIYA)

Немного пояснений для начинающих. Мы не будем извращаться, поминать старину Архимеда, и выписывать формулу спирали.

Второй случай применения полярной системы координат. Спиральное сверление. Бывает, когда засверлиться нет возможности. или когда нет подходящей фрезы и работаем чем есть. Например, отверстие нужно на 20, засверлено оно на 14, а длинная фреза есть только на 16.Да мало ли какие еще случаи. Спирально сверление есть и в Симке. Я, по возможности, упростил и убрал всё, что мог.

121=40 (DLINNA INTERPOLACII)

#150=0 (Z0)

#155=-50 (Z KONECHNAYA)

G0 Z1

G3 X#100 Y#120 R#100 Z#150

тут в начале писал про шестигранник. Или сколькинибудь гранник. Посчитать точки в уме не получится. Калькуляторы есть не на всех станках. Может программа и выглядит перегруженной всякой фигнёй, но, если приглядеться, можно увидеть, что точки на окружности вычисляются по формуле, которую дают еще в младших классах. Х=COS(a) Y=SIN(a).

Любой правильный сколькинибудь вписан в окружность. Углы любого правильного многогранника можно и в уме посчитать, а радиус описанной окружности дают на чертеже.Я, если честно, написал этот пример чисто для этого поста. А потом он мне внезапно пригодился)))

В примере используется работа с заходом на коррекцию радиуса фрезы. В зависимости от указанного радиуса фрезы точка захода пересчитывается программой. После /М30 приведен второй пример. Там можно не вбивать коррекцию на радиус в стойку. Программа сама рассчитает эквидистанту. Мне, например, попадалась стойка CNC-8 на которой коррекция не работала.

#100=6 (SKOLKI UGOLNIK)

#110=50 (RADIUS OPISANNOY OKR)

#120=0 (NACHALNIY UGOL)

#101=360/#100 (UGOL UGLA)

#180=#110*2+#177 (ZAHOD NA KORREKCIYU X)

#181=#110 (ZAHOD NA KORREKCIYU Y)

#133=-100 (Z KONECHNAYA)

G90 G54 G0 G43 H1 G0 Z200

G1 G41D1 X#150 Y#151

#100=6 (SKOLKI UGOLNIK)

#110=50 (RADIUS OPISANNOY OKR)

#120=0 (NACHALNIY UGOL)

#101=360/#100 (UGOL UGLA)

#180=#110*2+#177 (ZAHOD NA KORREKCIYU X)

#181=#110 (ZAHOD NA KORREKCIYU Y)

#133=-100 (Z KONECHNAYA)

G90 G54 G0 G43 H1 G0 Z200

G1 G41D1 X#150 Y#151

После /М30 приведен второй пример. Там можно не вбивать коррекцию на радиус в стойку. Программа сама рассчитает эквидистанту. Мне, например, попадалась стойка CNC-8 на которой коррекция не работала.Кстати, если кому-то лень писать G2 или G3, то можно смело воспользоваться моей программкой, просто поставив 360 углов ))))

Ну и бонус:Мама кота Чемодана. Она настолько сурова, что не позволяет себя гладить.Она сама гладит себя людьми, когда считает нужным.

P.S.: По традиции, предоставляю проставление тэгов своим благодарным читателям. У меня фантазии не хватает.

по поводу спирального сверления на сименсах делается через обычный g2 g3 с коррекцией на радиус

turn определяет число оборотов для полного прохождения по z

Всем привет. Пишем видеокурс по написанию программ на токарные станки с ЧПУ с подробным разбором кодов и операций. Посмотреть можно тут: https://www.youtube.com/playlist?list=PLjx2BSyWiKsSbR6pFOnZa3S7iq4DCKe4e

Прикольно. Другое дело, автор упоминал про постоянное развитие над собою. Отчего у него припекает от «камщиков», тоже не ясно. Выглядит хвастающимся, как у него была однажды была пятерка по геометрии, поэтому всякие вузовские матаны будут сильно лишними.

Гайку шестигранную посчитал, уже норм. Даже если сделать черновую и чистовую обработку граней гайки, это или второй подпрограмму вызывать или копировать код в стойке, приемлимо. Когда куча инструментов со своими траекториями, отверстия с фасками на разных высотах, фасонные поверхности, карманы, матрицы, пуансоны, элементы оснастки, многоосевое фрезерование и т.д., то параметрическое программирование с использованием макропеременных становится чрезмерно трудоемким или практически нереальным за разумное время.

В кам системе создание программы по фрезеровке гайки займет не сильно много времени по сравнению с ручным набиванием кода на стойке. Автор юзает симко, значит, компьютер присутствует. Убедить начальство проапгрейдить железо до приемлемого уровня комфортной работы в кам системе не так сложно, запускали SolidCam (и SolidWorks соответственно) на Core2Duo 2.4Ghz, 2Gb RAM, встроенная интеловская видяха. Для примитивных деталей годится, серьезные сборки не тянет. Но там, где сложные проекты, на компах не экономят.

Автору успехов в постижении NX, чтоб забыть программирование со стойки как страшный сон.

Привет. Осваиваю макро программирование. Подскажи пожалуйста по своим параметрам:

#100=10 (NACHALNIY RADIUS)

#101=0 (NACHALNIY UGOL)

#103=50 (RADIUS OTVERSTIYA)

#150=40 интересует эта строка откуда взял 40, и как она будет изменяться если например диаметр отверстия мне нужен меньше 100, например 50.

И по второму случаю:

121=40 (DLINNA INTERPOLACII) что такое длина интерполяции?