Шесть сигм что это такое

Шесть сигм

Во все времена руководители компаний задумывались о том, как улучшить работу своей организации. Были радикальные методы управления, но они постепенно вымирают. Идеальными считаются либеральные методы управления, но они хороши в небольших компаниях. Когда же в компании работают тысячи, десятки тысяч сотрудников, невероятно сложно находить к каждому сотруднику индивидуальный подход, нужна комплексная философия.

Шесть сигм (six sigma) рассматривается и как методология, и как философия, и как набор инструментов совершенствования работы. Может внедряться в организации разных направлений — от медицинских до транснациональных корпораций.

Шесть сигм — концепция управления производством, основанная на внедрении улучшений, исходя из измеряемости любых данных. Концепция шести сигм была разработана в 1986 году Биллом Смитом, сотрудником Motorola, и нашла широкое применение во многих сферах бизнеса. В середине 1990-ых генеральный директор General Electric Джек Уэлч применил эту стратегию, и она стала всемирно известной. В 2000-е годы получило широкое применение совместное объединение концепции шести сигм и бережливого производства. Обе концепции есть переосмысление философии «Гемба кайдзен».

Немного математики

Сам термин «шесть сигм» взят именно из математической статистики и означает стандартное отклонение случайной величины от среднего значения. Стандартная величина характеризуется двумя параметрами — средним значением (мю) и стандартным отклонением (другое название — среднеквадратическое отклонение — сигма).

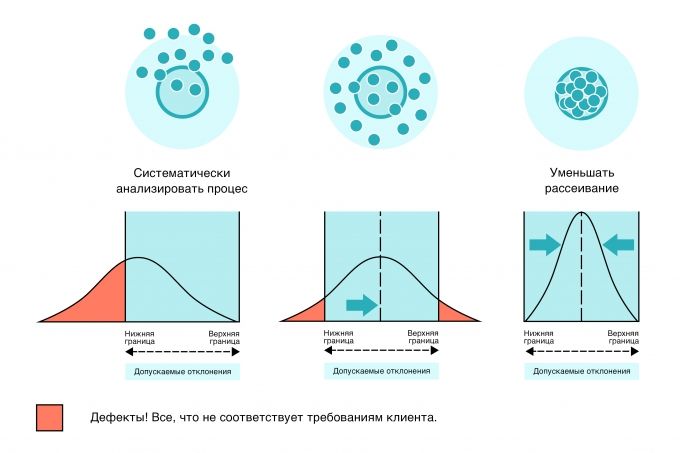

Давайте для примера возьмем параметр «Качество» в качестве (извините за тавтологию) случайной величины. Итак, мы хотим оценить вероятный процент дефективных изделий при производстве. Для этого установим нижнюю и верхнюю границы допуска параметра «Качество». Чем больше будет значение сигмы, тем меньше процент идеальных изделий. Чтобы повысить процент идеальных изделий, нужно уменьшить значение сигмы, а чтобы его уменьшить, нужно просто увеличить количество сигм.

Установление шести сигм в поле допуска будет означать, что у нас будет 3,4 дефектных изделия на один миллион или 99, 99966% идеальных изделий. Суть концепции в том, что применение инструментов управления процессами позволит снизить значение стандартного отклонения.

Базовые принципы концепции шести сигм

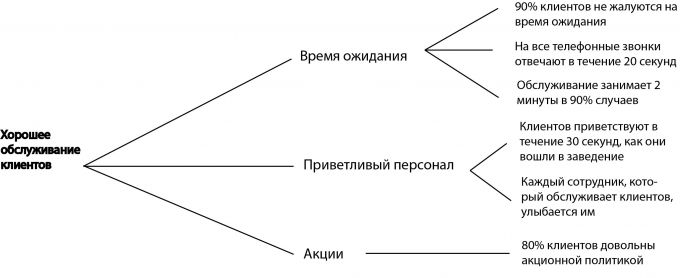

Если компания внедрила концепции шести сигм, она теперь может очень гармонично пользоваться различным инструментарием. Это может быть диаграмма Парето, Древовидная диаграмма, диаграмма Исикавы.

Методология шести сигм

В основе шести сигм как методологии находятся три взаимосвязанных элемента:

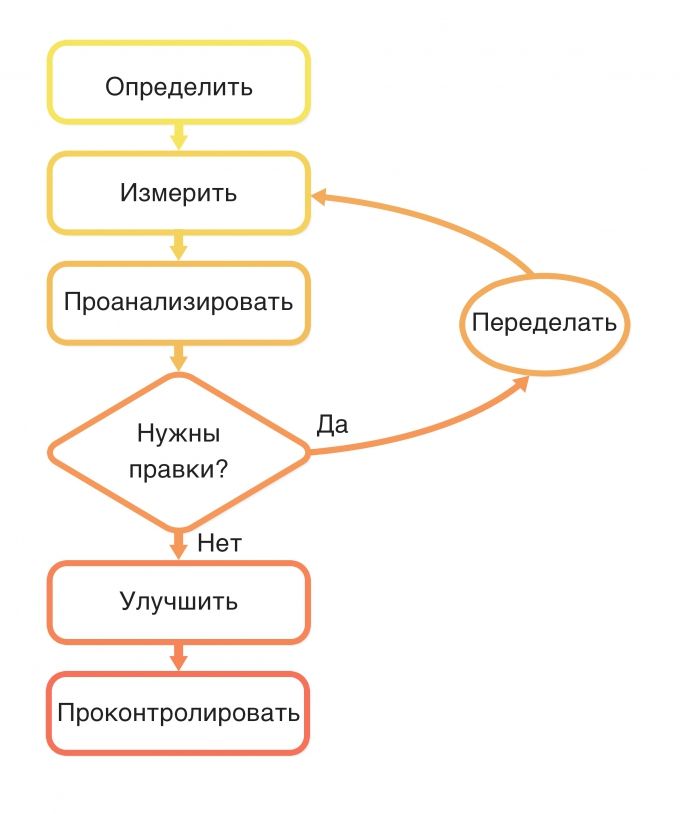

Как же происходит улучшение процессов? Для этого применяется пять шагов и называются методом DMAIC (Define, Measure, Analyze, Improve, Control).

Семь степеней владения шестью сигмами

Этим самым командам, которые формируются руководством компании, присваиваются свои звания. Всего существует семь званий.

В современном мире концепция шести сигм стала очень популярной. Популярность любой концепции зависит от количества и масштабности компаний, которые ее внедряют. Поэтому когда ее внедрила компания General Electric, подтянулись и другие компании. Западные компании берут многое из японских методов управления и пытаются усовершенствовать их концепции под западный менталитет. Шесть сигм — едва ли не первая попытка на этом поприще.

А что вы думаете о концепции шести сигм? Оставляйте свои мнения в комментариях.

Six Sigma это?

Проект как процесс

или процесс как проект

В 1986 году компанию Motorola так замучил производственный брак, что ее инженер Билл Смит придумал целую методологию, чтобы свести число дефектов к математической погрешности. Так появился метод Six Sigma, которым вскоре вооружатся другие промышленные и финансовые гиганты.

Шесть Сигм — это понятие из теории вероятности, выраженное формулой: не более 3,4 дефектов на миллион продукции или процессов. Математическая задача методологии — уменьшить рассеивание вариантов.

То есть, в буквальном смысле 6 сигм — это методология управления проектами, ориентированная на исключение брака производства как класс.

Статистическая цель Шести сигм

Принципы

Алгоритмы

Шесть сигм предлагает два подхода в зависимости от того, улучшаете ли вы процесс — DMAIC, или создаете новый продукт — DMADV, он же DFSS. Оба метода можно описать формулой Планируй-Делай-Проверь-Исправь.

Алгоритм DMAIC

Алгоритм DMAIC

Главный принцип DMAIC — действовать на опережение. Новые предпочтения потребителей нужно спрогнозировать, дефекты — предупредить.

Алгоритм DMADV или DFSS

Инструменты

Использовать можно как принципы менеджмента качества, так и статистические методы. К первым относятся:

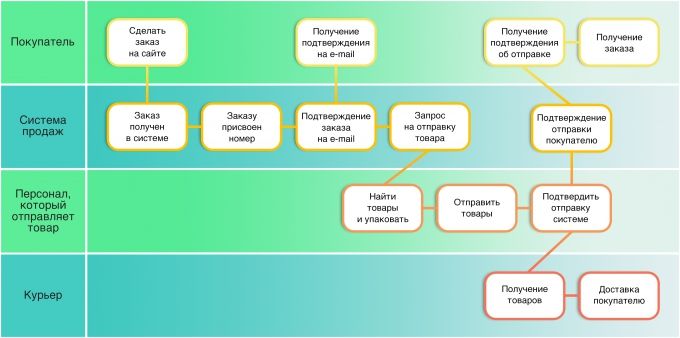

Карта бизнес-процессов

Дерево критически важных показателей

К статистическим инструментам относятся:

Иерархия

Концепция управления напоминает восточные боевые искусства. Роль исполнителя зависит от его пояса — уровня знаний и навыков Шесть Сигм.

Иерархия Шести Сигм

Пройти сертификацию можно в компаниях ASQ и IISE. Обучение проходит как на месте в США, так и онлайн. Сдать экзамены также можно со своего компьютера, установив специальное программное обеспечение.

Сертификаты выдает и разработчик методологии, компания Motorola. Обучающие курсы проходят не только в Северной Америке, но и в Европе, Азии, Африке.

Отличия от схожих методологий

С конца 2000-х гг. стала популярной Lean Six Sigma методология — сочетание подходов Lean, бережливого производства, и Шести Сигм. Задачей Lean является сокращение расходов и прощание с рабочими процессами, которые не несут ценности для потребителя. Она также помогает стандартизировать производство.

Методология Six Sigma нацелена на уменьшение дефектов и требует усиленного контроля за процессами. Шесть Сигм с ее статистическим анализом — практически техническая дисциплина в сравнении с Lean, где больше задействуют визуальный контроль и меняют организацию рабочего места.

Шесть Сигм и Lean сравнивают с еще одной методологией (для многих это скорее корпоративная философия) — Кайдзен. Она также требует от организации непрерывного улучшения и стандартизации процессов. Однако главное отличие Кайдзен — упор на быстрые и простые решения, которые обсуждаются открыто при персонале.

Недостатки

Что такое шесть сигм в управлении временем?

Методология Six Sigma выделяет два времени — ведущее и время цикла.

EDR — американская компания, которая позволяет в режиме онлайн решать юридические вопросы, связанные с недвижимостью, от купли/продажи до выдачи справок. Ее клиентами являются юристы, страховщики, государственные агентства, риелторы и оценщики. Компания поставила цель улучшить ведущее время — предоставлять услугу за 24 часа с момента получения запроса. Для этого использовалась Lean Six Sigma методология и алгоритм DMAIC.

1 стадия — Знакомство с проектом

2 стадия — Сбор данных

В ходе анализа данных Черные пояса нашли такие дефекты:

Когда проектные менеджеры (ПМ) задали более конкретные параметры для отсчета, то ведущее время составило 67,5 часов. Однако изменение статистического подхода не устраивало акционеров и персонал EDR. Прежнее ведущее время непосредственно влияло на цены услуг и кадровую политику. Сотрудники не желали воспринимать новую методику оценки их труда и хотели работать, как и раньше.

Эти трудности с психологией решились, когда ПМ стали регулярно общаться с руководством и персоналом, чтобы вместе работать над новыми идеями.

3 стадия — Анализ

ПМ использовали диаграмму Исикавы, анализ видов и последствий отказов и метод Six Sigma «5 Почему», чтобы выделить возможные дефекты:

4 и 5 стадии — Улучшение и контроль

ПМ проверили каждый из возможных дефектов и пришли к выводу, что ключевой проблемой являются длинные интервалы между рабочими процессами. Более того, время между операциями превышало время, которое уходило на работу.

Поэтому ПМ перераспределили обязанности, чтобы один сотрудник мог выполнять теперь несколько процессов, а не ждать, пока его коллега справится со своей задачей. Такая мера улучшила организационную гибкость и ослабила монотонность рабочего процесса.

ПМ представили пилотный проект руководству и персоналу. После замечаний и пожеланий сотрудников в план внесли поправки. Исполнители прошли дополнительные тренировки, прежде чем счетчики включили обратно. Проект получился успешным: ведущее время теперь длилось 23 часа.

Что такое шесть сигм в промышленности

Asahi India — подразделение в Индии японской компании Asahi. Дочернее предприятие производит стекла для автомобилей. Одна из моделей, стекло для задней двери ME3 выпускалась со средним браком 86,8%. Правление поставило цель уменьшить вероятность дефектов, и команда проектных менеджеров (ПМ) взялась за дело.

Asahi India

Спасти ситуацию должна была six sigma методология, а именно алгоритм DMAIC. Производственный процесс проходил в 3 стадии:

1 стадия — Знакомство с проектом

Производственный брак начался с приобретением универсальной печи, на чем настаивала материнская компания. Новое оборудование должно было делать стекла как для боковых, так и задних дверей автомобиля. Однако задние стекла получались намного дефектнее, чем ожидалось, и не всегда устраивали качеством потребителей.

Три стадии производственного процесса выходили с таким процентом брака:

Подготовительный этап — 1,5%

Закаливание и обработка — 10,5%.

Менеджмент компании ожидал эти показатели на уровне 0,5% для первых двух стадий и 6,5% для последней.

Бережливое производство и 6 Сигм – использовать отдельно или совмещать + список лучших инструментов

Lean Six Sigma – это общая система, которая включает в себя и японскую, и американскую концепции, объединяя в себе их самые эффективные и результативные методы и инструменты:

Не все являются сторонниками объединения, потому что цели у компаний и преображений разные. Вы можете выбрать одну из них, либо стать сторонником общей системы. Одним из сторонников совмещения является Майкл Джордж (не перепутайте с певцом), он является автором двух книг, посвященных теории LSS и «Бережливое производство + шесть сигм в сфере услуг» и предлагает объединить данные подходы в единую методологию. А объясняет он это тем, что «Объединение бережливого подхода с Шестью сигмами необходимо, так как одно «Бережливое производство» не может привести процессы в состояние статистического контроля, а концепция «Шесть сигм» сама по себе не способна существенно увеличить скорость процесса или сократить трудозатраты».

А теперь давайте пошагово разберем каждый этот подход.

2.1. Принципы. Названий концепции много, но суть одна – вот основные принципы концепции:

2.2. Как внедрить? Все, что влияет и портит конечный результат (например, траты времени и ресурсов) должно быть исправлено и оптимизировано и, если процесс можно сделать быстрее, качественнее и дешевле то это и делается.

Пересмотр алгоритмов работы происходит в несколько этапов:

1. Собрать всю информацию о будущей задаче и разбить ее на подзадачи.

2. Провести бенчмаркетинг (анализ опыта конкурентов по сравнению с Вашим) и исходя из него рассчитать все сроки и бюджет

3. Провести аудит. Чтобы понять свою «начальную точку» и существующий порядок/беспорядок в компании, нужно провести аудит всех процессов. Прописать, проанализировать и схематично отобразить пошагово каждый этап процесса, выявляя таким образом «зоны роста» и «пробелы»

И на регулярной основе такие «встряски» необходимо выполнять в каждом подразделении, меняя всю структуру к лучшему. Бережливое производство не бывает выполненным. Это бесконечное совершенствование в мелочах.

2.3. Инструменты. Вот что поможет внедрить бережливое производство – основные инструменты:

2.3.1. Стандартизированные работы. Являются четким и максимально визуализированным алгоритмом выполнения каких-либо конкретных работ.

Пример: Составление дорожной карты.

Все про концепцию «6 сигм»

Шесть сигм (six sigma) – это известная управленческая концепция, которая позволяет повысить качество работы фактически любой компании. Она появилась еще в далеких 80-х годах в недрах компании Motorola. Разработчиком считается один из сотрудников корпорации – Билл Смит.

Значительное влияние на реализацию концепции оказали методологии: Total Quality Management, теория бездефектности на базе работ Шухарта, Деминга, Исикавы и Джурана.

Отличие методики от других подобных направлений:

Сегодня «6 сигм» используют как философию качества, так и практичный набор инструментов для развития работы. Эту концепцию используют компании Motorola, EMC Corporation, Xerox Corporation, Chevron Corp, Pfizer Inc, Volt Information Sciences, «Альфа-банк», СИБУР и многие другие. Благодаря системе им удалось открыть новые возможности для развития бизнеса и выйти на новый уровень. Например, McKesson Corporation, используя этот подход, смогла сэкономить 100 000 000 долларов.

Также в штате корпораций работает немало специалистов «6 сигм». В частности, в мировом гиганте Volt Information Sciences их число больше 600 человек.

Философия «6 сигм»

«6 сигм» помогает снизить число дефектов благодаря постоянному развитию процессов в компании. Философия регулярного улучшения деятельности должна быть буквально вшита в ДНК компании.

Как же происходит улучшение? Благодаря кардинальным переменам или незначительным постоянным изменениям к лучшему (кайдзен). Из-за такой работы снижаются затраты, повышается уровень качества продукции и ее безопасности, сокращается производственный цикл, улучшаются рабочие места и многое другое.

Главные элементы философии:

«6 сигм» как инструментарий

Чтобы претворить систему совершенствования в жизнь, «6 сигм» использует целый комплект разных инструментов. Все процессы управляются на базе как количественных, так и качественных данных.

В любой компании может быть использован персональный набор инструментов. Например: анализ, диаграмма Каору Исикавы, диаграмма Вильфредо Парето, Failure Mode and Effects Analysis (анализ видов/ последствий отказов) и т.д.

Сегодня инструментарий был увеличен благодаря применению данной концепции в самых разных областях работы. В частности: инструменты контроля, проектирования и анализа качества, а также его управления.

Методология «6 сигм»

В ее основе лежат 3 кита:

Рассмотрим каждый из них по отдельности. Например, для улучшения текущих процессов используется подход «постепенное улучшение». Главное в этом подходе — снизить число дефектов. Это достигается благодаря методу DMAIC: Define, Measure, Analyze, Improve, Control.

Define – устанавливается проблематика процесса и складывается команда по его совершенствованию. Ей вручают нужные полномочия, а также передают ресурсы.

Measure – собирается необходимая информация об исполнении процесса, проводится анализ и выдвигаются предварительные предположения о причинах проблем.

Analyze – коллектив подробно осуществляет проверку всех первоначальных идей о причинах несоответствий, определяет основания возникших трудностей и предлагает средства, используя которые можно поправить ситуацию.

Improve – формируются мероприятия для улучшения того или иного процесса, испытываются на практике. Последние затем активно используются в самой компании.

Control – протоколирование и последующая стандартизация уже улучшенного процесса. Чтобы проверить действенность мероприятий, члены команды проводят мониторинг и контроль реализации процесса. Во время мониторинга особенно тщательно выполняется аудит устранения причин всяческих отклонений.

Для тех процессов, которые находятся лишь во время создания используется подход, который направлен на то, чтобы органично предвосхитить ожидания клиентов. Здесь главное опередить возникновение недочетов.

Новый процесс проектируется на протяжении 5 шагов. Это метод DMADV: Define, Match, Analyze, Design, Verify.

Define – устанавливаются задачи нового процесса в соответствии с ожиданиями клиентов, собирается команда.

Match – специалисты команды разрабатывают, а также выбирают набор тех. свойств. На их базе есть возможность установить достижение целей процесса.

Analyze – осуществляется разбор проектируемого процесса, разрабатываются начальные варианты реализации процесса.

Design – создаются подробные специфики нового процесса, выполняется его введение в компанию.

Verify – команда «6 сигм» осуществляет аудит на возможность достижения задач с учетом установленных характеристик.

Управление процессами – важнейшая часть «6 сигм». Ведь в каждой компании происходит как усовершенствование текущих процессов, так и введение свежих. Управление устойчиво меняющимися процессами – непростая вещь, которая требует внимания.

Главные элементы управления процессами в соответствии с концепцией «6 сигм» – это:

Как внедряется «6 сигм»?

Внедрение «6 сигм» ведется при помощи стабильной работы вовлеченных команд сотрудников. Команды создаются по уровням управления. Всего их три:

В эти команды входят эксперты, которые по-разному владеют концепцией «6 сигм». При этом обычно вычленяют 7 степеней знания концепции по принципу восточных единоборств:

Руководство – задача топ-менеджмента – создать условия для успешного внедрения «6 сигм».

Чемпион – обычно член совета директоров, который устанавливает специальные проекты по совершенствованию процессов, организует их и затем контролирует исполнение.

Мастер черного пояса – специалист, разрабатывающий концепции каждого проекта по развитию процессов. Он выделяет главные особенности процессов, а также проводит обучение «черных» и «зеленых» поясов. Специалист выступает в роли «технолога философии 6 сигм» и проводит консультации.

Специалист черного пояса – осуществляет руководство команды проекта по улучшению отдельно взятого процесса. Вполне может осуществлять обучение других членов команды.

Специалист зеленого пояса – подчиненный Мастера по черному поясу, который проводит анализ и решает особые задачи, а также принимает участие в проектах по совершенствованию качества.

Специалист желтого пояса – решает частные цели, помогает реализовать малые проекты для совершенствования разных процессов.

Специалист белого пояса – решает некоторые особые задачи проекта «6 сигм».

На текущий момент «6 сигм» – очень популярная концепция, которая помогает сделать бизнес более прозрачным, эффективным и успешным. Для каждой из степеней созданы специальные обучающие программы, а также требования к составу опыта, знаний и квалификации персонала.

«Шесть Сигм» и «Бережливое производство»

Вопросы, рассмотренные в материале:

Время не стоит на месте, и вместе с ним меняется все вокруг, поэтому даже те инструменты, которые сегодня дают отличный результат, должны постоянно совершенствоваться, подстраиваясь под перемены на рынке и в мире бизнеса. Верным доказательством этого является концепция «Lean Six Sigma», которая объединила две самых современных методики «Шесть Сигм» и «Бережливое производство». Она представляет собой совокупность методов управления различными процессами, способных улучшить любую сферу бизнеса и производства. Подробнее об этом в данной статье.

Что представляет собой концепция «Шесть Сигм»

Концепция «Шесть Сигм» была разработана для управления производственными процессами и призвана преобразовать их в соответствии с реалиями современного бизнеса, принимая во внимание измеряемость данных. В 1986 году ее создал Билл Смит – служащий компании «Motorola». Несколькими годами позже «Six Sigma» привлекла внимание главы фирмы «General Electric» Джека Уэлча, который решил использовать эту стратегию в работе своей корпорации. В дальнейшем концепция «Шесть Сигм» стала успешно использоваться во многих отраслях промышленности.

По сути, толчок в развитии стратегии произошел после того, как на совете директоров «Motorola» была сказана следующая фраза: «Реальная проблема компании заключается в том, что качество нашей продукции отвратительное!». Ее произнес некий Арт Сандри, побудив руководство по-новому взглянуть на принципы работы организации, 5–20 % доходов которой тратилось на то, чтобы ликвидировать бракованную продукцию. В денежном выражении суммы затрат достигали 900 миллионов долларов.

«Шесть Сигм» является математическим термином, обозначающим отклонение случайной величины от среднего значения. При этом стандартная величина имеет два параметра. Первый – это среднее значение (мю). Второй – стандартное отклонение или, как его еще называют, среднеквадратическое отклонение (сигма).

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

К примеру, за случайную величину можно принять параметр «качество». Задавшись целью просчитать процент выхода брака в ходе производства, нужно выбрать нижнюю и верхнюю границы допуска «качества». В результате процент получения годных изделий будет обратно пропорционален значению сигмы. То есть, уменьшая это значение, процент качественной продукции можно повысить. И наоборот, чем больше сигм, тем меньше хороших изделий будет выпущено.

Если шесть сигм в допуске, то на 99,99966 % годной продукции приходятся 3,4 изделия с дефектом. Концепция подразумевает уменьшение значения стандартного отклонения за счет систем управления производственными процессами.

К основным принципам концепции «Six Sigma» можно отнести:

В основу стратегии «Шесть Сигм» легли три основных элемента, связанных между собой:

Чтобы привести производственные системы к их лучшей версии, используют метод DMAIC, состоящий из пяти шагов – Define, Measure, Analyze, Improve и Control.

Сейчас можно назвать семь степеней владения концепцией «Шесть Сигм». От обладателей «белого пояса» до руководящего совета. Подробнее об этом узнаете ниже.

Рекомендуем статьи по металлообработке

В последнее время стратегия Six Sigma получила широкое распространение. Ее популярность легко отследить по количеству и масштабности компаний, которые стали использовать «Шесть Сигм» в своей деятельности. Первой была «General Electric», затем в этом к ней присоединились многие другие гиганты бизнеса. Западные компании давно стараются перенять японский опыт управления производством и подогнать его под свой менталитет. «Шесть Сигм» можно назвать первой попыткой таких преобразований.

Что такое «Lean manufacturing»

Это философия «Бережливого производства», которую еще называют Lean-методологией или «Lean production». Она была создана идеологом производства «Тойоты» Тайити Оно, но название концепции дал Джон Крафчик, в настоящее время занимающий пост исполнительного директора компании «Waymo» – производителя самоуправляемых авто.

В работе над «Бережливым производством» приняли участие многие специалисты. Среди них можно назвать Джеймса Вумека, Майкла Вейдера, Сигэо Сингу, Джеффри Лайкера и Дэнниса Хоббса. Именно они сделали концепцию такой, какой сегодня ее знают и ценят в мире бизнеса. Однако со временем она стала еще более масштабной и совершенной. Изначально методология позиционировалась как «Бережливое производство», но в наши дни это уже «Бережливое предприятие».

Основной акцент философии «Lean production» делается на том, что во всех процессах деятельности компании должен быть порядок, а само по себе налаженное производство не имеет значения. Поэтому глава предприятия в первую очередь должен выяснить, что именно в работе организации идет не так, а также найти скрытые потери и сделать все возможное, чтобы их минимизировать. Даже благоприятный климат в компании играет свою роль.

В Японии методологию «Бережливого производства» применяют уже больше 60 лет. В Соединенных Штатах Америки она стала распространяться в 1990-е годы, но и по сей день ее основные идеи неизменны:

«Бережливое производство» стремится к постоянному улучшению деятельности компании. Стратегия предполагает непрерывную работу над лишними затратами и повышением эффективности. Согласно концепции каждый сотрудник должен ответственно подходить к своим обязанностям и стараться сделать свою работу максимально полезной для клиентов и всего предприятия. Но достичь высокой эффективности можно только в том случае, если совершенствовать все процессы с учетом не только интересов компании, но и интересов потребителя.

«Бережливое производство» на данный момент считается одной из лучших в мире практик, направленных на то, чтобы компании любого размера в любой сфере демонстрировали более высокие результаты.

«Шесть Сигм» и «Бережливое производство» как дополняющие друг друга концепции

Внеся свои изменения в культуру производства, «Бережливое производство» с годами стало использовать для своих целей еще больше инструментов, задействовало идеи потока создания ценностей и способы избежания ошибок. Теперь эту концепцию можно назвать, скорее, «Бережливое управление» или просто «Lean». «Бережливое производство» плюс «Шесть Сигм» в конце прошлого столетия считались самыми популярными направлениями консалтинга в управлении производственными процессами. По сравнению с другими подобными методиками число их успешных внедрений было гораздо выше, а используемые совместно они становились еще более эффективными.

Чтобы реализовать концепцию «Lean», никаких требований к инфраструктуре не предъявляется. Вся ответственность лежит на менеджерах, поэтому многое зависит от их инициативы и личных качеств. По этой причине, когда одни управленцы уходят из компании, а другие приходят на их место, могут возникнуть некоторые проблемы. Стратегия «Six Sigma» дает возможность формально представить обязательства глав предприятия, спланировать выделение средств и проконтролировать их применение.

Концепция «Шесть Сигм» фокусируется конкретно на запросы потребителей. В «Бережливом производстве» все далеко не так строго. Здесь устранение различных потерь и затрат производства в меньшей степени влияет на удовлетворение запросов. В свою очередь, в «Six Sigma» именно на требованиях потребителей завязаны основные идеи концепции DMAIC (Define, Measure, Analyze, Improve, Contro – что в переводе на русский язык означает: определяй, измеряй, анализируй, улучшай, управляй).

Концепция «Бережливого производства» подразумевает, что брак является главным виновником потерь в производстве, но «Six Sigma» дает способы статистического управления, помогающие этих убытков избежать.

Концепция «Шесть Сигм» включает в себя методики избавления от дефектов, но в «Бережливом производстве», помимо них, упоминаются также факторы ожидания, перевозки, перепроизводства, наличия запасов, перемещения сотрудников и работы, которая не дает никакого эффекта. В некоторых случаях сюда относят применение сырья низкого качества и многообразие как результат неунифицированных составляющих процесса.

«Six Sigma» не позволяет объяснить связь между длительностью процессов и качеством продукции, которое удовлетворяет потребителей. «Lean» вводит для этого такое понятие, как «время».

«Бережливое управление» добавляет дополнительные задачи к тем, что рассматривает «Six Sigma». К ним относятся: устранение непроизводительной деятельности, уменьшение запасов и транспортных расходов, а также оптимизация рабочих мест и т. п.

В то же время, в отличие от более ранних концепций, и «Шесть Сигм», и «Бережливое управление» ориентируются на конкретный отдельный процесс. Этим отличается и синтезированная стратегия «Lean Six Sigma».

4 причины внедрить методологию «Lean Six Sigma»

Нужно сказать, что далеко не все хотят внедрить в предприятие концепцию, объединившую «Шесть Сигм» плюс «Бережливое производство», и тем более не всегда это легко получается. Однако всего четыре преимущества синтезированной стратегии перевешивают все моменты «против».

1. Повышенная эффективность.

Главный плюс объединенной методологии состоит в том, что любая компания получает возможность значительно увеличить эффективность своей деятельности. Специалисты, прошедшие обучение работе с «Lean Six Sigma», способны проанализировать недочеты каждого процесса в рамках общего производственного процесса.

Специальная подготовка позволяет им справиться с неполадками и усовершенствовать деятельность организации. В результате, учитывая потраченное время и распределение ресурсов, достигается максимальный эффект. Концепция, объединившая «Шесть Сигм» плюс «Бережливое производство», является единым целым, поэтому все части программы для получения лучших результатов должны работать по максимуму. На сегодняшний день компании, внедрившие ее в свои процессы, достигают высокой эффективности на всех уровнях.

2. Высококачественный результат.

Кроме повышения всех показателей, интегрированная концепция сосредоточена на том, чтобы сделать продукцию более качественной и привлекательной для потребителя. Для этого выделяют приоритетные области работы, которыми обычно становятся практика контроля качества, стандарты производства, управление запасами, планирование производственных процессов и устранение факторов, снижающих качество на разных этапах.

«Lean Six Sigma» абсолютно любой компании может помочь стать более успешной и повысить качество не только выпускаемой продукции или услуг, но и рабочих процессов. Все это достигается за счет определения стандартов в тех или иных областях, использования проверенных на практике методов оптимизации и предоставления каждому сотруднику возможности предлагать свои нововведения.

3. Лучшее обслуживание клиентов.

Концепция позволяет обслуживать клиентов на более высоком уровне. Только увеличение эффективности процессов и повышение качества продукции уже этому всячески способствуют. В то же время важными аспектами системы LSS являются и планирование производственных процессов, отчеты о человеко-часах, штрих-кодирование и уменьшение времени, потраченного на удовлетворение требований потребителя. Хотя основная ориентация объединенных «Шесть Сигм» плюс «Бережливое производство» – это предоставление лучшего опыта для клиента.

Мастера LSS занимаются совершенствованием этих областей, чтобы в обслуживании клиентов организации могли достичь максимального уровня.

4. Более безопасное рабочее место.

Возможно, не каждая компания стремится сделать рабочие места более безопасными и не считает это серьезным преимуществом внедрения «Lean Six Sigma». Но все изменения культуры производства и повышение ответственности работников, являющиеся обязательными компонентами концепции, сами собой приводят к тому, что производство становится более безопасным. Это помогает развивать корпоративную культуру, но, главное, действительно, позволяет избегать несчастных случаев на работе.

В результате реализации «Lean Six Sigma» в большинстве случаев происходит серьезный сдвиг в работе и мышлении всей компании. Однако до того, как осуществить внедрение программы, организациям стоит ознакомиться с ключевыми ее аспектами.

Будет ли работать подобная концепция на отечественных предприятиях

Как показала практика западных компаний, стратегия объединенных концепций «Шесть Сигм» плюс «Бережливое производство» позволяет довольно быстро и без сторонней помощи добиться таких результатов:

Таких результатов можно ожидать, если в процессе производства есть потери, которых действительно можно избежать. Об их наличии свидетельствует тот факт, что в компании часто происходят изменения, будь то расширение или сокращение производства, увеличение ассортимента, организационные новшества и т. п. Также над устранением потерь можно работать, если производственные процессы плохо задокументированы и работники не до конца понимают их суть.

Наши соотечественники часто задаются вопросом о том, можно ли получить подобные результаты на российских предприятиях? Ведь у нас все не так благополучно, как на Западе.

Так вот, успех в реализации как более простых методов, так и программы LSS, будет гарантирован при соблюдении следующих принципов:

Под ресурсами, необходимыми для реализации объединенной концепции, подразумевают затраты на обучение сотрудников и оплату их рабочего времени, траты на покупку средств для разработки и выполнения проектов. Даже руководству организации потребуются новые знания, чтобы управлять всеми процессами и контролировать их.

Любой учебник по концепции «Lean Six Sigma» поможет рассчитать, сколько часов нужно потратить на обучение, а также, сколько рабочего времени персонала придется затратить на воплощение проектов в жизнь. Чтобы разобраться во всех нюансах, стоит почитать книгу Майкла Джорджа «Бережливое производство плюс шесть Сигм в сфере услуг». Тот, кто будет заведовать программой LSS на предприятии, должен иметь и практический опыт участия в подобных проектах. Последний очень важен, поскольку ощутить все на практике намного лучше, чем изучить множество таких примеров в теории.

Будет ли популярной интеграция концепций «Lean» и «Six Sigma» в нашей стране? Или российские предприятия так и будут относиться к ней, как к западной диковинке? По мнению экспертов, методика вполне может прижиться, если главы компаний дадут ей шанс.

Концепция «Шесть Сигм» на рынке США имела большой успех, который, в свою очередь, вызвал желание представить под видом такой программы и другие методы, которые постоянно совершенствуются и создают конкуренцию. При этом успешное внедрение «Lean Six Sigma» так или иначе должно побудить к изучению новых способов повышения качества продукции и сокращения затрат. И постепенное, шаг за шагом, усовершенствование работы компании – это еще один плюс таких концепций.

Сценарии и этапы реализации проектов «Lean Six Sigma»

Главной целью применения стратегии объединенных концепций «Шесть Сигм» плюс «Бережливое производство» является получение цельной системы, которая позволяла бы совершенствовать компанию непрерывно. Постоянно улучшать предприятие нужно для того, чтобы снизить затраты и потери, убрать дефекты в производственных процессах и самой продукции, тем самым повысив конкурентоспособность компании.

Методология LSS может быть внедрена по трем разным сценариям, выбор которых зависит от поставленной цели:

Однако тотальное внедрение объединенных концепций «Шесть Сигм» плюс «Бережливое производство» требует немалых вложений в развитие сотрудников и подходит только, когда технологическая культура находится на высоком уровне.

Чтобы внедрить концепцию по этому сценарию, нужно, чтобы прошедшие обучение работники постоянно применяли свои знания на практике, только тогда эффект будет устойчивым.

Этапы внедрения в организацию «Lean Six Sigma» стоит рассмотреть подробнее. Какой бы ни был выбран сценарий, весь процесс проходит в полном соответствии проектному циклу этой стратегии.

Это первая стадия внедрения стратегии «Lean Six Sigma». На этапе подготовки выполняется сбор информации и оценивается состояние компании на данный момент времени. В частности, определяют, на каком уровне находится управление компанией, процессами и персоналом, дают оценку зрелости процессов и ориентированности на потребителя.

Кроме того, на данном этапе идет подготовка инфраструктуры, проходят переговоры с руководством, набираются команды заказчика и исполнителя, разрабатывается структура, просчитываются необходимые ресурсы, основные затраты и возможные потери. Здесь же устанавливаются метрики, определяются примерный объем работ и проблемы, которые предстоит решить.

Этот этап нужен для того, чтобы со всех сторон рассмотреть области скопления дефектов и потерь. В этот период также измеряют ключевые показатели процессов и анализируют отчеты по изделиям, которые вернули для ремонта.

В этот этап входит исследование разрывов, которые мешают компании совершенствоваться в соответствии с методологией объединенных концепций «Шесть Сигм» плюс «Бережливое производство». Специалисты определяют перечень проектов, предусмотренных данной стратегией, и составляют список мероприятий, которые требуются для улучшения деятельности организации.

Для оценки проектов используют определенные критерии, с помощью которых их можно ранжировать и выбирать приоритетные. Для реализации каждой программы формируется команда. Сотрудники, которые будут в нее входить, проходят обучение, соответствующее стандарту «Council for Six Sigma Certification» и учитывающее сферу деятельности компании. Какая бы программа обучения ни была выбрана, в процессе работники проходят обязательную сертификацию и сдают экзамен. Последний проводится в виде тестирования, где нужно выбрать единственный правильный вариант ответа.

Данный этап полностью соответствует названию и предполагает воплощение в жизнь проектов по концепции «Lean Six Sigma». В этом принимают участие только работники, прошедшие обучение и сертификацию. Именно в ходе данного этапа создается методическая база, необходимая для непрерывного совершенствования процессов.

Применение компаниями методологии «Lean Six Sigma» подразумевает возведение инфраструктуры с ответственным и специально обученным персоналом:

Кому принесет пользу внедрение методологии «Lean Six Sigma»

Сегодня часто можно услышать сомнения насчет концепции «Lean Six Sigma» и высказывания о том, что пробовать эту программу даже не стоит. Но на самом деле она пойдет на пользу любой компании. Чаще всего на внедрение стратегии организации решаются по двум причинам. Одна из них – необходимость найти выход из кризиса или выжить в ситуации, когда конкуренты мешают нормально работать и развиваться. Другая причина – стремление повысить уровень качества продукции и вывести компанию в «лучшие из лучших».

Таким образом, стратегию стоит использовать, когда:

Итак, пока одни успешно пользуются методологией «Lean Six Sigma», другие все еще раздумывают над тем, есть ли в ее внедрении смысл. Для тех, кто привык применять передовые наработки себе во благо, «Lean Six Sigma» станет решением многих проблем. Практика показывает, что концепция позволяет достичь впечатляющих результатов, даже если исходные условия оставляют желать лучшего.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.