Шос в металлургии что это

Шлакообразующие смеси

В металлургической промышленности используются особые смеси для шлакообразования. Они обеспечивают несколько обязательных факторов технологического процесса. В их список входит обеспечение лучшего движения твердых образований вдоль поверхности кристаллизатора, защита покрытия металла от воздействия атмосферы и от теплопотерь, происходящих за счет излучения. Данные смеси подаются в нужных пропорциях непосредственно на поверхность металла, находящегося в кристаллизаторе. В процессе ведения плавки, часть смесей для шлакообразования растворяется и заполняет собой расстояние между кристаллизатором и наружной части стали, выполняя тем самым роль смазочного вещества.

Смесь, находящаяся на зеркале металла, подвергается воздействию исходящего от жидкой стали тепла, что приводит к образованию трёх, отличающихся друг от друга, слоев. Самый жидкий слой находится на зеркале стали; над ним расположен мягкий (спеченный), который подпитывает собой жидкий по мере его расхода; верхним является слой в виде порошка – для снижения тепловых потерь зеркала.

Основные процессы, протекающие с использованием жидкого слоя шлакообразующей смеси (ШОС):

— Зеркало металла не подвержено повторному окислению, контактируя с атмосферой;

— В разы снижает уровень включения в шлак неметаллических компонентов производства;

— Снижает уровень адгезии (сил трения) заготовки и стен кристаллизатора.

Эффект достигается уровнем жидкой прослойки;

— Позволяет держать под контролем уровень теплопотерь, от образовавшейся корки до кристаллизатора, а также дает возможность равномерно распределить тепловую энергию;

— Улучшает качество поверхности литых заготовок.

Затекание жидкой шлакообразующей смеси в зазор между заготовкой и кристаллизатором, образуется пленочное многослойное покрытие, которое состоит четырех элементов:

— Пленочное покрытие, имеющее стеклообразную структуру, которое налетом примерзает к стенам кристаллизатора;

— Пленка кристаллообразного типа, располагающаяся поверх предыдущего слоя;

— Элемент жидкого типа, находящийся в непосредственном контакте с поверхностью заготовки.

Область зеркала металла находящаяся в верхней части кристаллизатора подвержена образованию «носика» из шлаков. Это дает возможность первичным образом распознать форму самой части твердой корки на данном участке оборудования.

Неотъемлемая часть исправного технического процесса МНЛЗ, и есть заполнение шлакообразующими смесями расстояние между коркой заготовки и кристаллизатором. Все химико-физические параметры строгим образом выдерживаются в соответствии с нормами и регламентами ведения процесса.

— Поддержание нужной консистенции смеси, на всех диапазонах температур ведения процесса;

— Определение температуры «Излома», момент, когда начинается кристаллическая фаза;

— Мониторинг температурного режима в моменты плавки, для обеспечения лучшего растекания.

Проанализировать работу шлакообразующих смесей в кристаллизаторе, можно посмотрев удельный расход Qs в килограмм на квадратный метр пространства кристаллизатора. Этот процесс полностью контролируется специалистами и может быть определен по данной формуле:

Лимиты расхода шлакообразующих смесей, в процессе разлива сортовых заготовок, составляют от 0,07 до 0,015 кг \ кв.м.; лимиты расхода блюма от 0,15 до 0,3 кг \ кв.м.; от 0,2 до 0,25 для круга и лимиты по расходу слябов варьируются от 0,3 до 0,6 кг \ кв.м. Рост показателей удельного расхода зависит от толщины пленочных образований между кристаллизатором и коркой заготовок. Оптимальной толщиной образований принято считать 0,04 – 0,05 мм, 0,08 – 0,10 мм, 0,08 – 0,015, и 0,015 – 0,23 мм соответственно. При недостатке введенных шлакообразующихся смесей происходит нарушение процесса за счет сбитого уровня температуры, а в частности:

— В меньшем объеме происходит выработка гарнисажа;

— Шлаковый носик выходит за пределы своих размеров;

— Возникают зоны, в которых происходит избыточное охлаждение стали;

— Сталь вторично окисляется и приобретает дефектные свойства.

Количество ШОС, введенного в повышенном количестве также приводят к сбою рабочего процесса и снижению качества продукции:

— Происходит поглощение части шлаков сталью;

— Перенасыщение металла углеродом и изменение формы мениска;

— Образование прорыва и шлакового пояса в связи с неправильным плавлением;

— Углубляются следы качания.

Подача шлакообразующих смесей должна происходить равномерно. При несоблюдении этого правила, нарушается теплоизоляция, фаза образования жидкого слоя проходит нестабильно, а состав меняется, из за поглощения шлаками неметаллических включений. Мениск также становится неоднородным и свойства ШОС колеблются, вызывая прилипание поверхности стали и разрывы заготовок.

Проанализировав данные и показатели всех процессов, выявлен перечень диапазонов отображающий состав шлакообразующих смесей. Характеристики приведены для всех основных типов заготовок.

На рисунке изображена «псевдо» тройная диаграмма, представляющая виды смесей для розлива определенных сортов стали.

Координата SiО2 состоит из суммы х(SiО2)+ х(Аl2О3); СаО состоит из х(СаО)+ х(МgО)+ х(FеО+ МnО);

Координатой NаF отражена сумма х(Nа2О)+ х(F).

Руководствуясь приведенными данными можно обнаружить ярко выраженные ограничения шлакообразующих смесей. Легированная, качественная, сталь требует поддержание соотношения (СаО)\(SiО2) больше или равной единице.

Смеси, используемые для розлива на высокоскоростном МНЛЗ, насыщаются фтором, который придает им более жидкую консистенцию. Многокомпонентная, мелкодисперсная система из CаО, SiО2, В2О3, Nа2О используется в шлакообразующих смесях для кристаллизатора.

Они насыщаются компонентами фтора который может выступить в связке CаF2 или NаF. В таблице №1 отображены дополнительно используемые в смесях компоненты, такие как Аl2О3, МgО, ВаО, МnО, Fе2О3, отметки на которых происходит начало образования кристаллической фазы, а также показаны температурные режимы всех процессов от плавки до фазы растекания ШОС. Соотношение компонентов производственного процесса, напрямую влияет на поддержания качества продукта, обеспечение его необходимыми параметрами и характеристиками.

Степень вязкости смесей определяется либо путем анализа на ротационных и вибрационных узлах, либо рассчитывается по формуле П. Рибоуда. Вязкость и температура – наиболее важные технологические свойства шлакообразующих смесей.

Формулой можно воспользоваться только в заданном диапазоне составов :

ЗЗ

Общие сведения о шлакообразующих смесях и особенностях их работы в кристаллизаторе

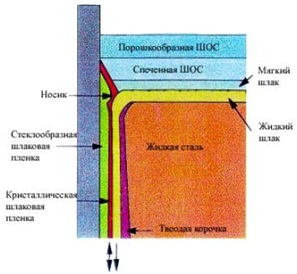

Для улучшения процесса скольжения твердой корочки вдоль поверхности кристаллизатора, а также защиты зеркала металла от контакта с атмосферой и от потерь тепла излучени- ем, в практике непрерывной разливки применяют специальные шлакообразующие смеси (ШОС), подаваемые в определенном количестве на поверхность металла в кристаллизаторе (рисунок 3.46). При этом некоторая часть ШОС, которая расположена непосредственно на зеркале металла, расплавляется и затекает в зазор между кристаллизатором и твердой оболочкой стали, выполняя роль смазки.

Рисунок 3.46 – Схема разливки стали на МНЛЗ с использованием ШОС

Расположенная на зеркале металла ШОС, под воздействием тепла жидкой стали образует три ярко выраженных слоя: жидкий слой, расположенный непосредственно на зеркале стали; размягченный (спеченный) слой, расположенный над жидким слоем, который по мере расходования жидкого слоя подпитывает его; порошкообразный слой, расположенный над размягченным слоем, который уменьшает отвод тепла через зеркало металла.

Жидкий слой ШОС выполняет следующие основные технологические функции:

При затекании жидкой ШОС в зазор между поверхностью заготовки и кристаллизатора образуется тонкая пленка, состоящая из:

При этом в области зеркала металла у поверхности кристаллизатора из ШОС формируется (намерзает) так называемый шлаковый «носик», который во многом и определяет первичную геометрическую форму твердой корочки в области зеркала (рисунок 3.47).

Таким образом, затекание ШОС в зазор между твердой корочкой и поверхностью кристаллизатора, является обязательным условием стабильной работы МНЛЗ. Соответственно, для обеспечения процесса затекания ШОС должна иметь определенную совокупность физико-химических свойств.

Основными свойствами принято считать:

Рисунок 3.47 – Продольный разрез шлакового «носика», отобранного из кристаллизатора слябовой МНЛЗ

Рекомендуемая глубина жидкого слоя ШОС для условий разливки со скоростью примерно до 1 м/мин составляет 7-10 мм, а для высокоскоростных МНЛЗ 15-20 мм.

Одним из контролируемых технологических параметров, которые характеризуют работу ШОС в кристаллизаторе, является удельный расход Qs в кг на м 2 кристаллизатора, который рекомендуется определять по следующей формуле

При более тонком слое расплавленной ШОС режим теплоизоляции нарушается, что приводит к пониженному образованию гарнисажа, образованию большого шлакового «носика», возникновению локальных зон захолаживания стали в кристаллизаторе, вторичному окислению стали и т.п.

Избыточное введение ШОС приводит к поглощению части шлака сталью, деформации мениска, науглероживанию металла, неравномерному расплавлению смеси, что способствует провоцированию прорывов, образованию шлаковых поясов и углублению следов качания.

Неравномерная подача смеси в кристаллизатор способствует изменению режима теплоизоляции и неустойчивому процессу образования жидкого шлака, переменному ее составу за счет поглощения неметаллических включений, образованию неоднородного мениска, что приводит к колебаниям свойств ШОС, затекающей в зазор, прилипаниям твердой корочки стали и прорывам заготовки по подвисаниям.

Анализ известных данных показывает, что существует определенный диапазон химического состава ШОС, который обеспечивает необходимые технологические их свойства для разливки слябов, блюмов и сортовых заготовок. На рисунке 3.48 приведена «псевдо» тройная диаграмма, представляющая те шлакообразующие смеси, которые используются для разливки различных марок сталей.

Рисунок 3.48 – Диаграмма для выбора состава ШОС, при разливке различных марок сталей и сечений заготовки

При этом координата «SiO2» включает в себя сумму x(SiO2)+ x(Al2O3); координата «CaO» включает сумму x(CaO) + x(MgO) + x(FeO+MnO), а координата «NaF» включает сумму x(Na2O) + x(F). Как видно из приведенных данных, шлакообразующие смеси имеют достаточно ограниченную область на приведенной диаграмме. Для качественных легированных сталей, например, необходимым условием является поддержание соотношения (CaO)/(SiO2) > или = 1. Для ШОС, используемых при разливке сортовых заготовок на высокоскоростных МНЛЗ для получения необходимых характеристик несколько увеличивают содержание фтора, являющегося сильным разжижителем. Шлакообразующая смесь (ШОС) для кристаллизатора представляет собой мелкодисперсную многокомпонентную (4-6 компонентов) систему, основными составляющими которой являются С, CaO, SiO2, B2O3, Na(K, Li)2O и соединения фтора, которыми могут быть CaF2, NaF и пр. Помимо основных компонентов, в ШОС обычно содержится некоторое количество примесей: Al2O3, MgO, BaO, MnO, Fe2O3 (таблица 3.4).

Таблица 3.4 – Диапазон содержания основных компонентов ШОС

В таблице 3.5 приведены основные исходные материалы, используемые для производства ШОС, и основные компоненты, содержащиеся в них.

Таблица 3.5 – Исходные материалы для производства ШОС и их основные компоненты

Наиболее важными технологическими свойствами ШОС являются вязкость, температура начала выделения кристаллической фазы, температуры затвердевания, размягчения, плавления, растекания и пр. Требуемые технологические и эксплуатационные свойства ШОС достигаются правильным выбором соотношения между компонентами, входящими в конкретную по химическому составу и эксплуатационным свойствам ШОС.

Вязкость ШОС определяют либо расчетным путем (формула П.Рибоуда), либо экспериментально (ротационным или вибрационным методами):

Эта формула справедлива для ШОС, имеющих следующий диапазон химических составов (% масс.): 33

Шлакообразующие смеси (ШОС) для кристаллизатора

На основе проведённых исследований и накопленного опыта были выработаны критерии разработки оптимальных составов ШОС для разливки всего марочного и размерного сортамента для конкретных условий заказчика. Окончательный подбор смеси осуществляется на основе анализа действующего оборудования, технологи, марочного состава и дефектов стали после проведения промышленного эксперимента на предприятии заказчика: для предварительной оценки работы ШОС рассматривается её удельный расход (около 0,2-0,3 кг/м 2 поверхности заготовки или 0,4-0,7 кг/т стали). Основным показателем правильности выбора ШОС является качество поверхности заготовки.

К настоящему времени в числе прочих созданы смеси для разливки перитектических сталей, трещиночувствительных, включая трубные ванадий- и ниобийсодержащие, коррозионностойких, автолистовых, включая IF стали, и др. Разработаны смеси для скоростной разливки.

Для проведения исследований свойств ШОС фирма располагает собственной лабораторной базой, включающей высокотемпературный вискозиметр, установки определения скорости плавления, точек размягчения, начала плавления и растекания.

В настоящее время все крупные специализированные фирмы производят ШОС для кристаллизатора в виде гранул (диам. 0,2-1,0 мм) или порошков с фракциями основной массы менее 63 мкм.

Наше предприятие также производит оба вида шлакообразующих смесей. Если порошковые смеси мы производим на своем участке в г.Луховицы уже более 20 лет, то производство гранулированных смесей было налажено в 2019 г. По договору о совместной деятельности с ООО «Шлаксервис» (г.Магнитогорск) нами была отработана технология и подобрано связующее, позволяющие получить их нашего порошкового полуфабриката высококачественные гранулы, не уступающие по всем параметрам лучшим зарубежным аналогам.

Ввиду того, что мы закупаем исходные материалы у проверенных постоянных поставщиков, производимые нами смеси отличаются стабильными фракционным и химическим составами: разница между верхним и нижним содержанием основных составляющих не превышает, % (абс.): SiО2 — 3,0; CaO — 3,0; Al2O3 — 2,0; Fe2O3 — 1,0; MnO — 1,0; Na2O+K2O — 2,0; F – 2,0; C — 2,0; CaO/SiO2 — 0,2.

Цена на смеси нашей фирмы «КОРАД» примерно в 1,5 раза ниже зарубежных порошкообразных и на 15-20% — гранулированных. Они поставляются расфасованными по 12-14 кг. в герметичные, влагонепроницаемые мешки, упакованные в «биг-бэги».

В настоящее время потребителям предлагаются ШОС следующих марок:

| Марка ШОС | Тип смеси | Скорость разливки, м/мин | Марка стали (C,%) |

| ГШОС-1 | Слябовая, гранулированная | до 1,3 | Особонизкоуглеродистые (до 0,02) |

| ГШОС-3 | Слябовая, гранулированная | до 1,3 | Низкоуглеродистые (0,02-0,08) |

| ГШОС-4 | Слябовая, гранулированная | до1,3 | Перитектические (0,14-0,18) |

| ГШОС-5 | Слябовая, гранулированная | до 1,3 | Среднеуглеродистые (0,2-0,4) |

| ГШОС-6 | Толстослябовая, гранулированная | до1,0 | Перитектические (0,14-0,18) |

| CM | Сортовая | 1,5-2,5 | Низко-, среднеуглеродистые (0,2-0,5) легированные (в т.ч. нержавеющие) |

| БСт-4 | Блюмовая, гранулированная и порошковая | 0,4-1,0 | Среднеуглеродистые (0,2-0,45) низколегированные |

| БСК-5 | Для круглой заготовки, гранулированная и порошковая | 0,35-0,8 | Среднеуглеродистые (0,2-0,45) низколегированные |

| БС-10 | Блюмовая, гранулированная и порошковая | 0,6-0,8 | Высокоуглеродистые (0,4-0,7) (в т.ч. пружинные, кордовые) |

| БС-9-1 | Блюмовая, гранулированная и порошковая | 0,5-0,7 | Особовысокоуглеродистые 0,7-1,1 (в т.ч. высокопрочный корд и подшипниковые стали) |

| БС-11 | Блюмовая, гранулированная и порошковая | 0,5-0,9 | Низкоуглеродистые (0,02-0,14) |

Наличие высококлассных специалистов и собственной производственной базы позволило фирме «КОРАД» за 25 лет деятельности занять заметное место на рынке смесей для непрерывной разливки стали и неуклонно увеличивать объёмы продаж. В числе потребителей ШОС нашей фирмы такие металлургические предприятия как ОЭМК (г.Старый Оскол), БМЗ (г. Жлобин), «МГМ-Мотовилиха» (г. Пермь), «Уральская Сталь» (г. Новотроицк), ВТЗ (г.Волжский), «ТАГМЕТ» (г. Таганрог) и др.

Похожие записи

Оборудование для вторичного охлаждения слитка

Оборудование для систем вторичного охлаждения УНРС Проектирование и внедрение систем вторичного охлаждения УНРС — одно из первых и наиболее развитых направлений деятельности нашей фирмы. Достигнутый успех обусловлен большим практическим опытом, углубленным изучением процессов, происходящих в зоне вторичного охлаждения, а также наличием собственной экспериментальной базы. К.т.н. Айзин Ю.М., зам. генерального директора по науке, с 1980 по…

Современные подходы к обеспечению свойств шлакообразующих смесей, применяемых при высокоскоростной разливке сортовой заготовки

Шлакообразующие смеси (ШОС), подаваемые в кристаллизатор сортовой МНЛЗ при разливке закрытой струей, имеют определенные технологические функции, среди которых важнейшим является высокотемпературная смазка рабочей поверхности кристаллизатора, совершающей возвратно-поступательные движения, и твердой корочки заготовки, движущейся с определенной скоростью. При этом к процессам трения заготовки и кристаллизатора применимы все основные законы гидродинамической теории смазки 434.

Особенностью работы ШОС в кристаллизаторе сортовой МНЛЗ является сравнительно большая частота качания кристаллизатора и высокая скорость вытяжки заготовки (3,5-6,0 м/мин). Такие условия существенно отличаются от условий работы ШОС в кристаллизаторах слябовых и блюмовых МНЛЗ [436, 437]. Основным отличием является необходимость быстрого затекания жидкого шлака в очень малый зазор между поверхностью заготовки и внутренней поверхностью кристаллизатора. Тонкая жидкая шлаковая пленка (толщина примерно 0,1 мм) обеспечивает жидкую смазку поверхностей кристаллизатора и твердой корочки. При этом в силу крайне малой свободной поверхности зеркала металла в кристаллизаторе ШОС для разливки сортовых заготовок должна быстро расплавляться и гомогенизироваться в расплаве.

Формирующийся на поверхности жидкой стали в кристаллизаторе некоторый слой жидкой ШОС является источником поступления жидкого шлака в зазор между слитком и кристаллизатором, в котором шлак играет роль регулятора теплоотвода и жидкой смазки. Очевидно, что при недостаточной глубине ванны жидкого шлака в этом зазоре не будет необходимого количества жидкой смазки и, как следствие, резко возрастает вероятность образования дефектов поверхности и прорывов металла. При слишком большой же глубине ванны шлака появляется опасность образования по периметру кристаллизатора грубого шлакового ранта [356, 438], препятствующего затеканию жидкого шлака в зазор между слитком и кристаллизатором, что может приводить к подвисаниям корочки слитка в кристаллизаторе, а также прорывам. Также при большой глубине ванны жидкого шлака он в больших количествах может проникать в зазор, сильно деформируя корочку слитка и образуя на его поверхности так называемые «лепешки». Принято считать, что глубина жидкой ванны шлака должна несколько превышать длину хода кристаллизатора. Глубина ванны шлака влияет как на количество жидкого шлака, проникающего в зазор между стенкой кристаллизатора и заготовкой, так и на количество переносимых в шлак неметаллических включений.

При стационарных условиях разливки в кристаллизаторе формируется трехслойное покрытие, состоящее из (рисунок 5.30): слоя сыпучего порошкового материала (200-600 o С), слоя спеченного материала (650-1000 o С) и слоя жидкого шлака (1050 o С и более).

Рисунок 5.30 – Схема плавления ШОС

Плавление ШОС в кристаллизаторе (рисунок 5.31) сопровождается выгоранием углерода при развитии диффузионных и конвективных процессов. На процесс расплавления влияют следующие технологические факторы: скорость и направление потоков расплава в кристаллизаторе; колебания уровня металла в кристаллизаторе; температура расплава; интервалы подачи ШОС в кристаллизатор, гранулометрический состав ШОС и т.п. Скорость плавления ШОС должна соответствовать требованиям, которые предъявляются к расплавленному шлаку (расходу ШОС) в установившемся режиме. Скорости плавления ШОС в кристаллизаторе зависят преимущественно от присутствия частиц свободного углерода. Они не смачиваются в шлаке и предотвращают слипание расплавленных частиц до тех пор, пока углерод не окислится. Скорость плавления ШОС для разливки сортовой заготовки составляет 0,10-0,12 кг/мин.

Рисунок 5.31 – Схема расположения ШОС в кристаллизаторе

При затекании жидкой ШОС в зазор между поверхностью заготовки и кристаллизатора образуется тонкая пленка, состоящая из:

При этом в области зеркала металла у поверхности кристаллизатора из ШОС формируется (намерзает) так называемый шлаковый «носик», который во многом и определяет первичную геометрическую форму твердой корочки в области зеркала.

Важной технологической характеристикой ШОС является ее пористость в твердом состоянии (после затвердевания в зазоре), поскольку она оказывает существенное влияние на теплопроводность пленки шлака, расположенной между поверхностью заготовки и поверхностью кристаллизатора [439, 440]. Исследования пленок шлака, образовавшихся в зазоре между кристаллизатором и заготовкой, позволили установить, что в них расположено большое количество пор в сочетании с капельками стали. Это, видимо, связано с уменьшением количества оксидов железа в шлаке. При этом следует иметь в виду, что шлакообразующая смесь, как правило, содержит определенное количество оксида железа, попадающего с различными минералами.

Таблица 5.4 – Сравнение химического состава и физико-химических свойств ШОС для разливки на высокоскоростных сортовых МНЛЗ различных производителей

Железо, находящееся в ШОС в виде Fe2O3, попадая в кристаллизатор, плавится и вступает в реакцию с углеродом, присутствующим в ШОС в виде порошка, и восстанавливается до FeO. В дальнейшем некоторая часть FeO восстанавливается до железа. Восстановление железа имеет большое влияние на тепловые свойства ШОС по следующим соображениям: увеличение пористости пленки шлака уменьшает теплопроводность этого слоя шлака; переход ионов железа Fe 3+ в Fe 2+ увеличивает поглощающую способность шлака, тем самым снижая излучение тепла через зеркало.

В ходе экспериментальных исследований установлено, что теплопроводность аморфного шлака составляет примерно 1,2 Вт/м К (при 500 o С). Аналогичную теплопроводность имеют полукристаллические ШОС с высокой пористостью. При отсутствии пористости теплопроводность полукристаллической ШОС увеличивается примерно на 40%.

Существенную роль в работе шлакообразующей смеси в зазоре между заготовкой и кристаллизатором играет температура начала затвердевания (температура «излома») [441, 442]. Эта температура при заданных условиях разливки «определяет» как глубину затекания жидкого шлака в зазор между слитком и кристаллизатором, так и толщину жидкого слоя ШОС, а, следовательно, условия смазки формирующегося слитка и теплопередачи от слитка к кристаллизатору.

Также весьма важным явлением, сопровождающим проникновение жидкой шлакообразующей смеси в зазор между поверхностью заготовки и поверхностью кристаллизатора, является эффект несмачивания поверхности кристаллизатора каплями ШОС [442, 443]. Фактически жидкий шлак, хорошо смачивающий рабочую поверхность кристаллизатора, будет склонным к прилипанию к ней твердых частичек. Это приводит к налипанию частичек шлака на стенки кристаллизатора в верхней его части. Соответственно, в этом случае будет деформироваться и искажаться поверхность заготовки, а некоторые твердые частицы шлака будут внедряться в тело заготовки. Эффект смачивания шлакообразующей смесью рабочей поверхности стенок кристаллизатора обычно оценивают путем заливки небольшого количества (капли) расплавленного шлака на медные пластины с защитным покрытием (рисунок 5.32).

Рисунок 5.32 – Фотографии капли ШОС, затвердевающей на медной подложке с хромовым покрытием

По физическому состоянию ШОС делятся на порошкообразные и гранулированные. Порошкообразные смеси изготавливаются путем простого измельчения исходных компонентов до определенного размера частиц с последующим их смешением. Производство гранулированных ШОС, помимо измельчения и сплавления исходных материалов, включает в себя операцию гранулирования смеси в специальных устройствах – грануляторах.

По сравнению с порошкообразными шлакообразующими смесями гранулированные имеют некоторые технологические преимущества: более однородный химический состав, обеспечивающий гомогенное шлакообразование; лучшую сыпучесть (текучесть) ШОС, что способствует более равномерному распределению гранулята по зеркалу металла в кристаллизаторе; возможность автоматической подачи ШОС в кристаллизатор; меньшую гигроскопичность и пр.

Подача ШОС в кристаллизатор осуществляется либо оператором вручную определенными порциями через некоторые интервалы времени, либо в автоматическом режиме с помощью специальных механизмов или приспособлений. Например, весьма эффективными являются системы автоматической подачи ШОС посредством ее дозирования и транспортировки с помощью шнекового механизма. При этом выталкивание ШОС в кристаллизатор осуществляется порционно специальным толкателем. Такая система предполагает применение как порошкообразной, так и гранулированной ШОС. В любом случае поддержание стабильного точного уровня ШОС в кристаллизаторе является важным фактором с точки зрения обеспечения плавной работы МНЛЗ и хорошего качества поверхности заготовок.

В целом в металлургической практике системы автоматической подачи шлакообразующих смесей будут получать все большее распространение, поскольку они обеспечивают стабилизацию условий литья при условии их совмещения с другими системами автоматизации (например, поддержание уровня контроля металла в кристаллизаторе, предотвращение прорывов и пр.). При этом предпочтение будет отдаваться таким ШОС, которые обеспечат определенную гибкость в процессе разливки в части варьирования скорости литья, стабильность скольжения заготовки относительно кристаллизатора и рациональный режим отвода тепла от твердой корочки заготовки к стенкам кристаллизатора в течение цикла литья.