для чего нужны риски на шаблоне впг

Средства измерений и контроля колёсных пар

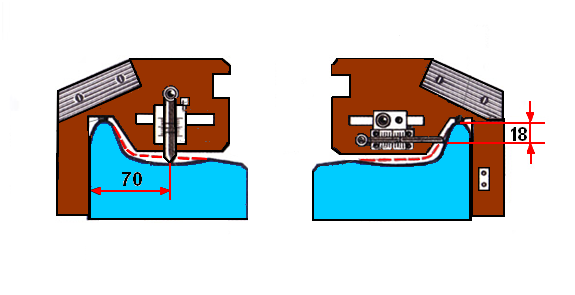

1. Абсолютный шаблон. Шаблон для измерения проката и толщины гребня колёс.

Рис 30.Абсолютный шаблон

Для проведения измерений необходимо: установить шаблон плотно прижав верхний упор к вершине гребня колеса, а боковую опорную ножку с упором к внутренней грани обода колеса.

Для измерения толщины гребня колеса придвинуть горизонтальный подвижный контакт к радиусу гребня и по измерительной шкале определить размер толщины гребня, который должен составлять 25-33 мм на расстоянии 18 мм от вершины гребня.

· Для измерения проката (равномерного и неравномерного) придвинуть вертикальный подвижный контакт к поверхности катания колеса и по измерительной шкале определить величину проката.

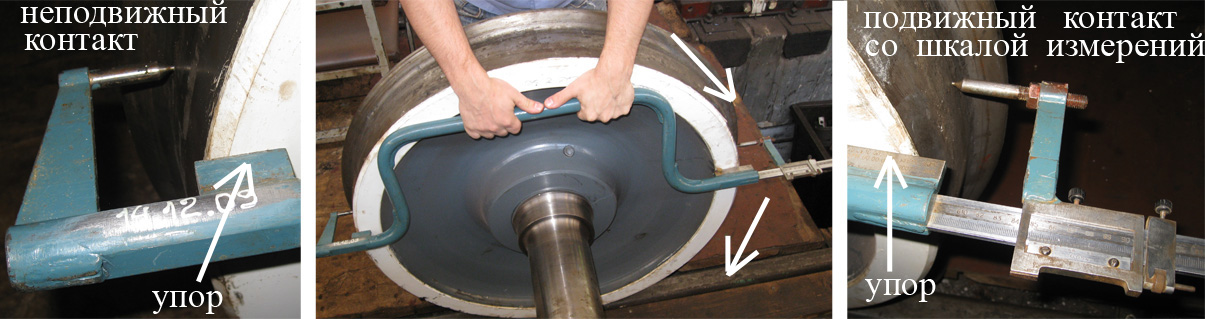

Рис 31. Штихмасс

Для проведения измерений необходимо: установить неподвижный контакт на середину внутренней грани обода колеса, подвести подвижный контакт к внутренней грани 2-го колеса данной колёсной пары и легкими движениями сверху вниз и вращением измерительной головки на подвижном контакте добиться соприкосновения наконечника подвижного контакта с внутренней гранью обода 2-го колеса. Далее по измерительной шкале определить расстояние между внутренними гранями ободьев цельнокатаных колёс.

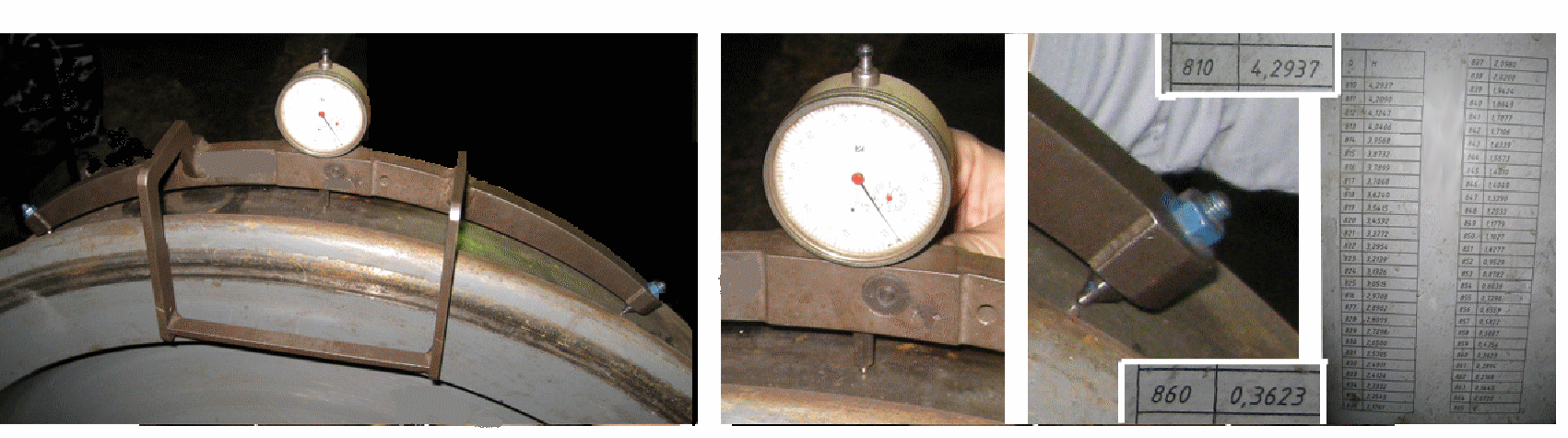

Рис 32. Скоба для измерения диаметра колёс

Измерения проводятся следующим образом: установить неподвижный контакт скобы на поверхность катания колеса, при этом подвижный контакт должен находится немного выше диаметра колеса, (упоры у подвижного и неподвижного контактов должны быть плотно прижаты к наружной грани обода колеса), далее лёгким движением руки необходимо переместить подвижный контакт по окружности до прохождения точки наибольшего диаметра (при этом упоры не должны отрываться от наружной грани обода колеса). После чего шаблон снимается и по шкале на подвижном контакте определяется практический диаметр данного колеса.

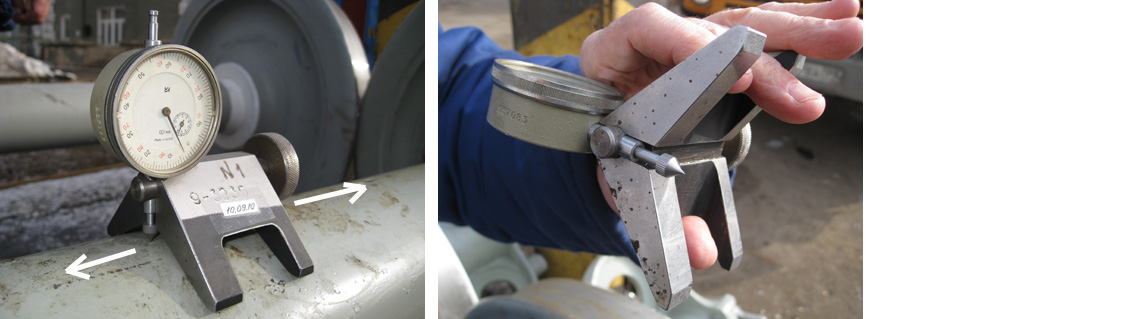

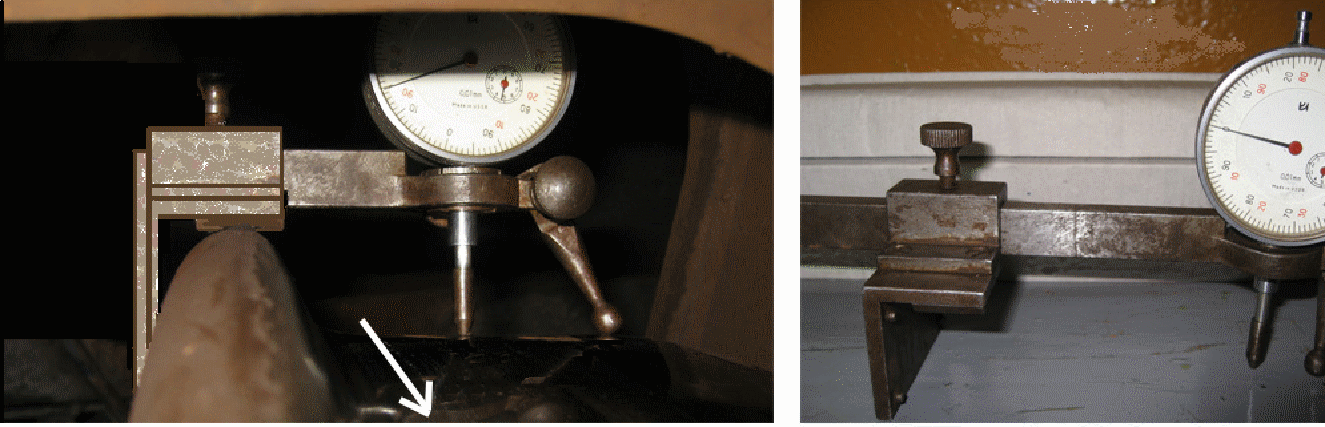

Рис 33. Приспособление для измерения глубины рисок на оси

Для проведения замеров: установить прибор на неповреждённом участке оси, выставить вращением циферблата показания стрелочного индикатора на “0”, далее переместить прибор на риску, произвести замер глубины риски по отклонению стрелочного индикатора.

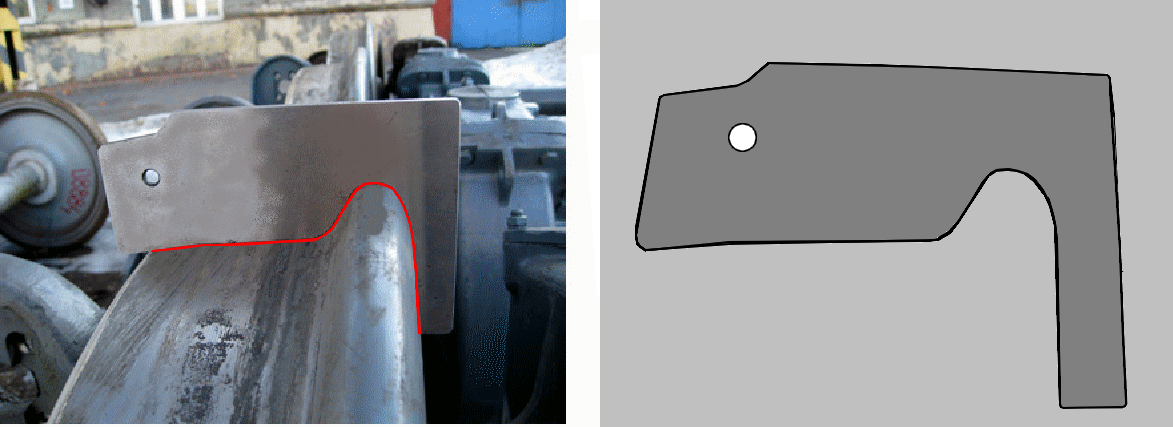

Рис 34. Шаблон максимальный профильный

Используется для проверки профиля поверхности катания к.п. после обточки или при поступлении новых колесных пар в электродепо. При проведении измерений: шаблон должен быть плотно без перекосов прижат к внутренней грани бандажа или обода колеса, отклонения от профиля шаблона допускается:

Рис 35. Шаблон ВПГ

Для проведения измерений необходимо:

1) установить шаблон на колесе

2) плотно прижать опорную ножку к внутренней грани обода колеса

3) придвинуть рабочую поверхность движка к радиусу гребня

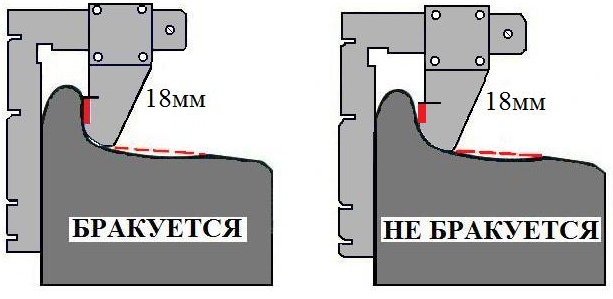

4) проверить на просвет или щупом наличие зазора между рабочей поверхностью движка и гребем на расстоянии 18 мм от основания гребня

5) при отсутствии зазора колёсная пара подлежит ремонту.

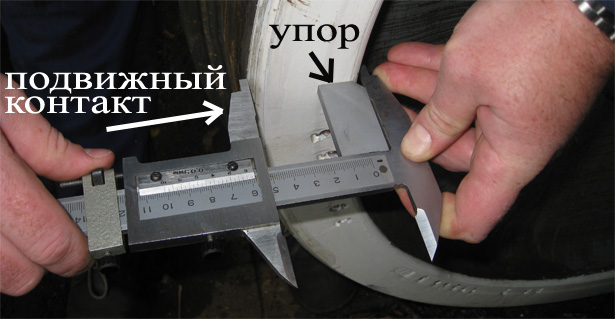

Для проведения измерений необходимо:

1) подвести неподвижный контакт штангенциркуля к наружной грани колеса со стороны буксы.

2)плавным движением подвести рамку подвижного контакта к внутренней грани колеса.

3)по измерительной шкале определить ширину бандажа данного колеса.

Рис 36.Штангенциркуль

Рис 37. Скоба для измерения диаметра колеса

При измерении диаметра колеса без выкатки колёсной пары необходимо:

1) установить плотно упор шаблона к внутренней грани обода колеса

2) установить один из неподвижных контактов на поверхность катания колеса

3) плавным движением опустить второй неподвижный контакт на поверхность

4) катания колеса до плотного соприкосновения (не допуская при этом отрыва упора шаблона от внутренней грани обода), одновременно наблюдая за изменением показаний на индикаторных часах (которое происходит вследствие соприкосновения подвижного контакта индикаторных часов с поверхностью катания колеса)

5) сравнить показания с расчётной таблицей замеров диаметра колеса

6) определить практический диаметр данного колеса.

Рис 38. Приспособление со стрелочным индикатором

Для проведения измерений необходимо:

1) установить приспособление на повреждённое место на поверхности катания колеса, так чтобы измерительный наконечник своим острием попал в центр ползуна

2) закрепить корпус стрелочного индикатора на кронштейне

3) вывести стрелки индикатора на “0”

4) плавно и ровно двигаясь по гребню и плотно прижимая опорную ножку шаблона к внутренней грани обода колеса перевести приспособление на неповреждённое место

5) показание шкалы индикатора укажет глубину ползуна.

Малая стрелка индикатора указывает целое количество миллиметров, а большая стрелка доли миллиметров. Один оборот большой стрелки составляет 1 мм.

Рис 39. Штангенциркуль

Для проведения измерений необходимо:

1) подвести неподвижный контакт штангенциркуля к внутренней грани обода колеса, при этом упор на штангенциркуле должен плотно касаться наружной грани обода

2) подвести рамку подвижного контакта к ободу со стороны поверхности катания колеса,

3) определить по измерительной шкале толщину бандажа данного колеса.

Рис 40. Бесконтактные измерители температуры

Все средства проходят периодическую калибровку или проверку в соответствии с Федеральным Законом ”Об обеспечении единства измерений”.

Зачем нужны и что означают черточки на строительном уровне?

Я так понял, речь о пузырьковом уровне, он же ватерпас.

Количество колб в таких уровнях может быть разным, у меня уровней несколько, есть с 3 колбами, есть с шестью.

Наиболее популярный вариант, уровень с 3 колбами, одна измеряет отклонение от горизонтали, другая вертикаль, а 3 колба поможет определиться с наклоном плоскости под углом 45 градусов.

Тех самых черточек, как Вы пишите на колбах (точней, это риски, метки) тоже может быть разное количество.

Пузырьковые уровни (ватерпасы) могут быть как для бытового использования, так и профессиональные.

В профессиональных (а это более дорогой и качественный инструмент) черточек по две с каждой стороны, то есть всего их 4.

Риски (черточки), помогают определиться с верностью горизонта, или вертикали.

То есть пузырек воздуха между черточками, означает что Вы нашли «ноль» горизонталь (или вертикаль) без отклонений.

Если рисок (черточек) 4, то к такому уровню идет инструкция в которой указана «цена» деления, расстояние между черточками, это погрешность в миллиметрах на погонный метр.

То есть прикладываете уровень к поверхности, если пузырек воздуха сместился к внешней риски, то значит отклонение есть и Вы даже можете определиться какое именно.

В колбе таких уровней находится чаще спирт технический, эта жидкость не замерзает, можно работать уровнем при низких температурах.

В некоторых случаях спирт подкрашивается флуоресцентной жидкостью, таким уровнем можно работать даже в условиях плохой освещенности.

В других случаях жидкость просто подкрашивается красителем, чтобы пузырек воздуха был лучше виден.

Возможно под «черточками» Вы имели в виду что-то другое, есть пузырьковые уровне с линейкой, те самые черточки, это деления, чаще в сантиметрах, это удобно при некоторых работах.

Есть пузырьковые уровни-правИло, принцип действия и назначение черточек (они же метки, риски) на колбах, тоже что и у «обычных» ватерпасов.

Если нужен качественный уровень, то лучше чтобы корпус ватерпаса был металлическим, количество колб не менее 3.

РД 32 ЦВ 137-2013

Методика калибровки шаблона комбинированного № 2

Купить РД 32 ЦВ 137-2013 — бумажный документ с голограммой и синими печатями. подробнее

Цена на этот документ пока неизвестна. Нажмите кнопку «Купить» и сделайте заказ, и мы пришлем вам цену.

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

Методические указания устанавливают методику первичной и периодической калибровки и контроля шаблона комбинированного № 2, применяемого при техническом обслуживании вагонов в эксплуатации и текущем отцепочном ремонте в открытом акционерном обществе «Российские железные дороги»

Оглавление

1 Область применения

2 Нормативные ссылки

3 Основные положения

4 Условия проведения калибровки, контроля и подготовка к ним

5 Проведение калибровки шаблона

6 Оформление результатов калибровки шаблона

| Дата введения | 01.02.2020 |

|---|---|

| Добавлен в базу | 01.01.2018 |

| Актуализация | 01.02.2020 |

Этот документ находится в:

Организации:

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

Открытое акционерное общество «Российские железные дороги» филиал

Открытое акционерное общество «Российские железные дороги» филиал

VО 20 fe г.

Начальник технического отдела Управления вагонного хозяйства Центральной дирекции

результатов измерений расстояния от поверочной плиты до движка, установленного на нулевую отметку и расстояния от поверочной плиты до движка, установленного на проверяемую отметку.

Погрешность шаблона определяется как отклонение действительных значений, полученных расчетом, от показаний шкалы.

11огрешность шаблона должна быть не более 0,1 мм.

5.12 Контроль установки горизонтального движка поз.2 выполняют с помошью контршаблона. Контршаблон прикладывают к опорным поверхностям шаблона (т.е. опоре поз.8 и опорной ножке поз.4) и движок поз.2 перемещают до соприкосновения с контршаблоном. Движок поз.2 должен упираться в риску контршаблона, при этом контрольная риска движка должна совпасть с отметкой «33» «Шкалы 3» ползунка поз. 1.

Правильность установки горизонтального движка поз.2 оценивают по несовпадению плоскости движка с горизонтальной риской контршаблона, а также контрольной риски движка поз.2 с отметкой «33» ползунка поз.1 и определяют с помощью щупов.

Отклонение не должно превышать 0,1 мм.

5.13 Погрешность показаний шаблона при измерении горизонтальным движком поз.2 определяют на трех оцифрованных отметках шкалы ползунка поз.1. Для этого движок поз.2 шаблона устанавливают на проверяемую отметку и мерами длины концевыми плоскопараллельными с помощью набора щупов измеряют расстояние от опоры поз.8 шаблона до упора движка.

Погрешность показаний шаблона определяется как разность между показаниями шаблона, увеличенными на 1 мм, и действительными значениями, полученными при измерении.

Погрешность шаблона должна быть не более 0,3 мм.

5.14 Погрешность показаний шаблона при измерении вертнкапьным движком поз.З по «Шкапе 4» определяют на следующих отметках шкапы: 20; 40; 60; 75. Шаблон закрепляют в стойке перпендикулярно на край поверочной

плиты так, чтобы наружная поверхность уступа основания поз.5 плотно прилегала к поверочной плите. Перпендикулярная установка производится по поверочному угольнику.

Микрометром гладким измеряют действительное значение ширины уступа основания поз.5. Ползунок поз. 1 устанавливают на расстоянии (70±10)мм от основания, закрепляют ограничителем поз.7. Мерами длины концевыми плоскопараллельными производят измерения расстояний от плиты поверочной до вертикального движка поз.З, установленного на приведенные выше отметки шкапы.

Погрешность показаний шаблона определяют по формуле:

1у “ ширина уступа основания поз.5.

11огрешность показаний шаблона должна быть не более 0,2 мм.

5.15 Контроль размеров шаблона (R 13^.18) мм и (18±0,1) мм производят с помощью контршаблона шаблона ВПГ Т447.009.

Контршаблон прикладывают к опоре поз.8 основания поз.5, перед этим установив горизонтальный движок поз. 2 в крайнее правое положение, затем ползунок поз. 1 подводят вплотную до соприкосновения с радиусной поверхностью контршаблона.

Размер (18±0,1) мм проверяют по совпадению ступеньки ползунка поз. 1 шаблона с контрольной риской на контршаблоне.

Несоответствие (завышение или занижение) ступеньки ползунка поз.1 шаблона относительно риски контршаблона оценивается щупом и должно быть не более 0,15 мм.

5.16 Контрольные размеры шаблона (26‘ мШ ) мм, (18±0,1) мм и (5±0,1) мм определяются штангенциркулем ШЦЦ-1-125-0,01 или концевыми мерами длины, составленными в блоки. Шаблон устанавливается на поверочную плиту аналогично п.5.14.

Размеры должны находиться в пределах допустимых значений:

— от 26,00 до 26 13 мм;

5.17 Контрольные размеры выступа поз.А основания поз.5 определяют при выпуске шаблона из производства на инструментальном микроскопе. Они должны быть 1,0 мм и 2,0 мм.

6 Оформление результатов калибровки шаблона

6.1 Положительные результаты первичной калибровки шаблона удостоверяются калибровочным клеймом, наносимым на средства измерений, и (или) сертификатом о калибровке.

6.3 Положительные результаты периодической калибровки шаблона в процессе эксплуатации удостоверяются нанесением калибровочного клейма на шаблон и записью в эксплуатационных документах (журналах) с указанием даты проведения калибровки.

Начатьник отдела ОСМ Г.В. Лебедев

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИИ

Номера листов (страниц)

Всего листов (cmfкиипр в докум.

3.4 На местах проведения калибровочных работ должны находиться местные инструкции по охране труда и технике безопасности в соответствии с условиями производства.

3.5 К проведению калибровочных работ допускаются калибровщики метрологических служб, аккредитованных на право калибровки СИ и контроля СДК, согласно области аккредитации.

4 Условии проведении калибровки, кош роди и пол г сновка к ним

4.1 При проведении калибровки шаблона должны соблюдаться следующие условия:

— температура окружающего воздуха, °С 20±5;

— относительная влажность воздуха, % 60±20;

— давление окружающего воздуха в рабочем пространстве не должно быть меньше атмосферного. Допускается превышение атмосферного давления не более чем на 3 кПа (22,5 мм. рт. ст.);

— освещенность на уровне рабочего места должна быть не менее 150 л при лампах накаливания и не менее 300 лк при люминесцентных лампах;

— шаблон должен быть промыт бензином Б-91/115 ГОСТ 1012-72, протёрт чистой салфеткой и выдержан на рабочем месте не менее 2 часов.

5 Проведение калибровки шаблона

5.1 Шаблон предназначен для измерения и контроля следующих геометрических параметров поверхности катания и неисправностей колесных пар грузовых вагонов:

— величина проката по кругу катания колеса;

— толщина гребня при подготовке вагонов к перевозкам;

— вертикальный подрез гребня;

— толщина обода колеса;

— глубина ползуна (выбоины);

— кольцевые выработки на поверхности катания колеса;

— кольцевые выработки на уклоне;

— местное уширенне обода колеса (раздавливание).

5.2 При проведении калибровки шаблона должны применяться следующие средства калибровки:

— контршаблон абсолютного шаблона черт. Т 447.06.000 СБ;

— контршаблон шаблона ВПГ черт. Т 447.009;

— меры длины концевые плоскопараллельные 3-Н1 ГОСТ 9038-90;

— наборы щупов № I и № 2 по ТУ 2-034-0221197-011-91;

— образец просвета из плоскопараллельных концевых мер длины 3-го класса точности ГОСТ 9038-90 и плоской стеклянной пластины типа ПИ 60 ТУ 3-3.2123-88;

При выпуске шаблона из производства дополнительно применяют:

— микроскоп инструментальный ИМ 100×50, А ГОСТ 8074-82.

5.3 При проведении калибровки шаблона, изображенного на рисунке 1, должны выполняться операции, указанные в таблице 1

Окала 2 Риска 2 Риска 1

Проведение операции при

Проверка шероховатости рабочих поверхностей

Определение ширины штрихов и размер между штрихами шкал и нониуса

Определение отклонения от плоскостности поверхностей основания поз.5

Продолжение таблицы 1

Проведение операции при

Проверка установки ползунка поз. 1 на расстоянии (70±0,1) мм от опорной поверхности основания поз.5

Контроль установки вертикального движка поз.З на нулевую отметку

Определение погрешности показаний шаблона при измерении вертикальным движком 1103.1 по «Шкале 3»

Контроль установки горизонтального движка поз.2

Определение погрешности показаний при измерении горизонтальным движком поз.2

Определение погрешности показаний шаблона при измерении вертикальным движком поз.1 по «Шкале 4»

Контроль размеров (К13.о_|8) мм и (18±0,1) мм

Контроль размеров (26*° 5 )мм,(18±0,1)мми (5±0,1) мм

Контроль размеров высту па поз.А основания поз.5

5.4 При внешнем осмотре устанавливают соответствие внешнего вида и маркировки шаблона требованиям конструкторской документации Т1421.00.000.

На рабочих поверхностях шаблона не допускаются царапины, вмятины, следы коррозии и другие дефекты, ухудшающие внешний вид и искажающие показания.

Вид шкал, оцифровка и качество штрихов должно соответствовать требованиям чертежа Т1418.00.000.

5.5 При опробовании проверяют взаимодействие подвижных частей шаблона.

Движки поз.2 и поз.З и полозок поз.1 шаблона должны перемешаться плавно, без заеданий и без люфтов. Не допускается передвижение движков поз.2 и поз.З и ползунка поз.1 под действием собственной массы.

5.7 Ширину штрихов и размер между штрихами шкал шаблона и нониуса определяют при выпуске шаблона из производства на инструментальном микроскопе. На каждой шкале шаблона проверяют не менее 3-х штрихов.

Ширина штрихов должна быть (OJ^ 1,05 ) мм.

Разность ширины штрихов в пределах одной шкалы должна быть не более 0,05 мм.

5.8 Отклонение от плоскостности рабочих поверхностей основания поз.5 определяется с помощью лекальной линейки и щупов.

Лекальную линейку прикладывают к контролируемым поверхностям основания. Наличие зазора между лекальной линейкой и контролируемыми поверхностями определяют с помощью щупов.

Величина допустимого зазора должна быть не более 0,1 мм.

Отклонение от правильной установки движка определяют по несовпадению «Риски 2» на ползунке поз.1 и отметки «70» на «Шкале 2» основания поз.5. Величину отклонения оценивают щупом. Её значение должно быть не более 0,1 мм.

5.10 Проверку установки вертикального движка поз.З на нулевую отметку производят с помощью контршаблона абсолютного шаблона Т447.06.000. Контршаблон устанавливают аналогично п. 5.9. Вертикальный движок поз.З устанавливают так, чтобы нулевая отметка «Шкалы 3» совпала с началом отсчета по нониусу.

Правильность установки вертикального движка поз.З оценивают:

1) по величине зазора между опорной ножкой поз.4 и контршаблоном. Величина зазора определяется с помощью щупов. Зазор не должен превышать 0,1 мм.

5.11 Погрешность показаний шаблона при измерении движком поз.1 определяют на трех отметках «Шкалы 3» и нониуса (равномерно расположенных на длине шкалы 10 мм), соответствующих значениям 1,2; 5,5; 7,9 мм.

Для этого шаблон закрепляют в стойке или штативе перпендикулярно поверочной плите. Движок поз. 1 поочерёдно устанавливают на нулевую отметку и приведенные выше значения шкалы.

В каждом случае мерами длины концевыми плоскопараллельными с помощью щупов производят измерения расстояния от поверочной плиты до движка.

Действительные значения, определяющие показания движка поз. 1 шаблона на отметках 1,2; 5,5 и 7,9 мм, определяются расчетом как разность

УралИнструментИмпэкс

Технологии измерения жд шаблонами

Обмер колесных пар производят при их осмотре под вагонами, обыкновенном и полном освидетельствовании, а также при ремонте.

Прокат измеряют абсолютным шаблоном на расстоянии 70 мм от внутренней грани колеса, т.е. в наиболее изнашиваемой части. Для определения размера проката шаблон накладывают на профиль поверхности катания колеса до совмещения вертикальной грани шаблона с внутренней гранью колеса, опорная скоба при этом опирается на вершину гребня. Опустив измерительную ножку 2 до соприкосновения с поверхностью катания 1 размер проката прочитывают на вертикальной шкале и шкале нониуса шаблона.

Определение величины проката производят в соответствии с рисунком путем подсчета количества целых делений по шкале движка до первой риски на правой шкале нониуса, затем определяют, какие риски на обеих шкалах совпадают, и подсчитывают окончательную величину дефекта. Цена деления шкалы нониуса — 0,1 мм.

При наличии неравномерного проката на поверхности катания колеса его измеряют в нескольких местах по диаметру колеса и учитывают максимальное значение, а также разницу между максимальным и минимальным значениями.

Этим же шаблоном измеряют ползун на поверхности катания. Для этого шаблон устанавливают так же, как и при измерении проката. Измерительную ножку шаблона опускают по вертикали над самым глубоким местом ползуна. Глубину ползуна определяют как разницу между углублением и прокатом. При этом измерительная ножка должна оставаться на неизменном расстоянии от внутренней грани обода колеса.

Толщину гребня измеряют абсолютным шаблоном на расстоянии 18 мм от его вершины с помощью горизонтального движка 1 шаблона, перемещая его до соприкосновения с гребнем или наложением браковочного выреза шаблона шириной 25 мм.

Гребень может иметь большой вертикальный износ (подрез), который определяют по отсутствию зазора между вертикальной гранью движка специального шаблона ВПГ и гребнем колеса на высоте 18 мм.

Для контроля вертикального подреза шаблон опорными ножками угольника 1 прижимают плотно к внутренней грани колеса. Движок 2 вплотную подводится к гребню колеса и закрепляется стопорным винтом. Подрез считается недопустимым, если рабочая поверхность основания движка соприкасается в верхней части на высоте 18 мм с поверхностью гребня.

Толщину обода колеса измеряют толщиномером в наиболее изнашиваемом месте по кругу катания. Поэтому измерительную ножку 3 шаблона также устанавливают на расстоянии 70 мм от линейки 1соприкосновения с поверхностью катания колеса при помощи движка 2.

Размер толщины обода колеса определяют по шкале линейки 1. Шаблон линейки плотно прижимают к внутренней грани обода колеса, а выступ в нижней части линейки при этом заводят под внутреннюю поверхность обода и затем измерительную ножку подводят до соприкосновения с поверхностью катания колеса при помощи движка 2.

Толщиномером можно измерить также глубину ползунов, выщербин, высоту наваров. Размеры этих дефектов определяют как разницу между толщиной обода в местах расположения этих дефектов и толщиной обода на таком же расстоянии от внутренней грани обода колеса, но в том месте, где их нет.

Измерение расстояния между внутренними гранями колес выполняют штангеном РВП, на штанге 3которого одна ножка 4 закреплена неподвижно, а другая1 может перемешаться и стопориться винтом 2.

При измерении расстояния между внутренними гранями колес обе ножки подводят к внутренним граням и по шкале на штанге 4 определяют контролируемый размер.

Измерение диаметров по кругу катания и определение разности диаметров колес на одной оси выполняют скобой ДК. Для выполнения измерений необходимо ослабить стопорный винт 1 подвижной бабки 2 и прижать скобу опорными поверхностями 3 к внутренней грани обола колеса, подвижную бабку 5 фиксируют стопорным винтом 1. Считывание показаний проводится по основной шкале и нониусу.

Наконечники бабок 4 и 5 следует подвести до соприкосновения с поверхностью колеса и в положении максимального диаметра. Измерение диаметров колес производится не менее трех раз для каждого колеса в разных диаметральных сечениях. За действительное значение диаметра колеса принимают среднее арифметическое значение трех измерений.

При ТО и TP вагонов удобно использовать малогабаритный автоматизированный прибор для измерения колес МАИК. МАИК предназначен для измерения диаметра и толщины гребня колес.

В устройство прибора МАИК входит: 1 — скоба измерителя; 2— шток измерителя диаметра; 3— измеритель толщины гребня; 4 — крышка батарейного отсека; 5 — кронштейны с роликами;6 — тумблер включения питания; 7— разъем кабеля блока сопряжения; 8— электронный блок.

Он позволяет проводить измерения без выкатки колесных пар из под вагона, автоматически вычисляет разность диаметров колес на колесной паре.

Применение МАИК позволяет повысить точность измерений благодаря конструкции, обеспечивающей правильное позиционирование измерителя на колесе, и автоматическому усреднению результатов измерений в нескольких точках колеса. Масса прибора 2,8 кг. Точность измерения +0,5 мм.

Измерение следующих дефектов: ползун, выщербина, неравномерный прокат, равномерный прокат, кольцевая выработка, откол обода колеса, тонкий гребень, протёртость средней части оси.

Величину проката определяют с помощью вертикального движка 2 сухаря 3 шаблона 1 по кругу катания, который устанавливается на расстоянии 70 мм от внутренней грани колеса, для чего риска на сухаре 3 движка 2 должна совпасть с контрольной риской 4 основания шаблона 1. Шаблон опорной ножкой 5 установить на вершину гребня, прижать вертикальную грань шаблона и лапку 6 шаблона 1 к внутренней грани обода колеса, опустить вертикальный движок сухаря 2 до соприкосновения с поверхностью катания колеса и произвести считывание показаний по шкале движка и нониусу.

Внимание! Шаблон нужно прикладывать в нескольких местах по окружности колеса. При разных показаниях за величину проката следует принимать большее значение.

Внимание!Величина дефекта определяется, как разность результатов этих измерений (от большего значения числа вычитается меньшее). Максимальное значение разности результатов измерений принимается за действительную величину неравномерного проката.

· 1-я точка 9мм, 2-я точка 6мм, 3-я точка 7мм.

Визуальный контроль и замеры.

Измерение глубины («h1» или «h2») и ширины («b») производят с помощью толщиномера и линейки.

Измерение высоты навара производят абсо-лютным шаблоном. Высота навара определя-ется как разность измерений проката в двух плоскостях – радом с наваром и на наваре.

В случае, когда навар смещен от круга катания, движок абсолютного шаблона смещается по специальной прорези до совпадения его с наваром.

Местное уширение обода количественно определяется разностью измерений ширины обода колеса с помощью кронциркуля в месте наибольшего уширения и в месте, не имеющем его.

Внимание! Местное уширение (раздавливание) обода более5 мм не допускается.

Линейку 2 надо плотно прижать к внутренней грани колеса. При этом выступ 1 должен упираться в обод или бандаж. Риску 8 движка 9 толщиномера установить на расстоянии 70 мм от внутренней грани обода или бандажа (против деления 70 на линейке 7) и закрепить движок в этом положении винтом 6. Линейку с движком 4 опустить до соприкосновения ножки движка 9 с поверхностью катания колеса и закрепить винтом 3. Снять толщиномер с колеса и против риски 5 на движке 4 прочитать на шкале линейки 2 цифру, указывающую толщину обода.

При несовпадении вышеуказанных штриха нониуса и отметок движка результат измерений определяется как сумма целого числа, считываемого по основной шкале вертикального движка и десятичного значения, определяемого по шкале нониуса.

Целое число определяется по количеству полных делений на шкале вертикального движка до крайнего нижнего штриха нониуса и будет равно 2.

0,1 мм х 6 делений = 0,6 м Измеряемая величина будет равна 2,6 мм.

ИЗМЕРЕНИЕ толщины гребня выполняется с помощью горизонтального движка 2, установленного на расстоянии 18 мм от вершины гребня, абсолютного шаблона 1.

При измерении толщины гребня шаблон устанавливают на поверхность катания обода колеса, при этом опорная поверхность 3 шаблона должна плотно прилегать к внутренней грани колеса, а опорная ножка 4 должна опираться на вершину гребня. Затем горизонтальный движок 2 шаблона перемещается до соприкосновения с поверхностью гребня. По делениям шкалы на направляющей планке 5, установившейся против риски 6 определяется толщина гребня.

Глубина отколов измеряется по радиусу колеса с помощью линейки.

Расстояние оставшейся части обода колеса замеряется с помощью линейки в месте откола в наиболее узкой части обода.

Измерение производится с помощью линейки 2 и ровного бруска 1.

Брусок располагается над протертостью вдоль поверхности оси и является точкой отсчета. С помощью линейки измеряется расстояние от поверхности оси, обозначенной бруском до нижней точки протертости. Данное расстояние является глубиной протертости.

Каталог

Все цены на сайте носят информационный характер и не являются публичной офертой. Внешний вид продукции может отличаться, точную информацию уточняйте у менеджера.

Обратная связь

Напишите вопрос и с вами свяжется наш менеджер.